Aspirin

Latar Belakang

Aspirin adalah salah satu pereda nyeri paling aman dan paling murah di pasaran. Sementara penghilang rasa sakit lainnya ditemukan dan diproduksi sebelum aspirin, mereka hanya diterima sebagai obat bebas di Eropa dan Amerika Serikat setelah kesuksesan aspirin pada pergantian abad kedua puluh.

Saat ini, orang Amerika saja mengonsumsi 16.000 ton tablet aspirin per tahun, setara dengan 80 juta pil, dan kami menghabiskan sekitar $2 miliar per tahun untuk pereda nyeri tanpa resep, banyak di antaranya mengandung aspirin atau obat serupa.

Saat ini, obat tersebut tersedia dalam beberapa bentuk sediaan dalam berbagai konsentrasi dari .0021 hingga .00227 ons (60 hingga 650 miligram), tetapi obat ini paling banyak digunakan dalam bentuk tablet. Bentuk sediaan lain termasuk kapsul, kaplet, supositoria dan eliksir cair.

Aspirin dapat digunakan untuk melawan sejumlah masalah kesehatan:trombosis serebral (dengan kurang dari satu tablet sehari); sakit atau demam umum (dua sampai enam tablet sehari; dan penyakit seperti demam rematik, asam urat, dan rheumatoid arthritis. Obat ini juga bermanfaat dalam membantu menangkal serangan jantung. Selain itu, ahli biologi menggunakan aspirin untuk mengganggu sel darah putih tindakan, dan ahli biologi molekuler menggunakan obat untuk mengaktifkan gen.

Berbagai macam efek yang dapat dihasilkan aspirin membuat sulit untuk menentukan cara kerjanya yang sebenarnya, dan baru pada tahun 1970-an para ahli biologi berhipotesis bahwa aspirin dan obat-obatan terkait (seperti ibuprofen) bekerja dengan menghambat sintesis hormon tertentu yang menyebabkan nyeri dan peradangan. Sejak itu, para ilmuwan telah membuat kemajuan lebih lanjut dalam memahami cara kerja aspirin. Mereka sekarang tahu, misalnya, bahwa aspirin dan kerabatnya sebenarnya mencegah pertumbuhan sel yang menyebabkan peradangan.

Sejarah

Senyawa dari mana bahan aktif aspirin pertama kali diturunkan, asam salisilat, ditemukan di kulit pohon willow pada tahun 1763 oleh Pendeta Edmund Stone dari Chipping-Norton, Inggris. (Kulit dari pohon willow—Salix Alba—mengandung salisin tingkat tinggi, glikosida asam salisilat.) Catatan sebelumnya menunjukkan bahwa Hippocrates dari Yunani kuno menggunakan daun willow untuk tujuan yang sama—untuk menurunkan demam dan meredakan nyeri pada berbagai jenis penyakit. penyakit.

Selama tahun 1800-an, berbagai ilmuwan mengekstrak asam salisilat dari kulit pohon willow dan menghasilkan senyawa tersebut secara sintetis. Kemudian, pada tahun 1853, ahli kimia Prancis Charles F. Gerhardt mensintesis bentuk primitif aspirin, turunan dari asam salisilat. Pada tahun 1897 Felix Hoffmann, seorang ahli kimia Jerman yang bekerja di divisi Bayer dari I.G. Farber, menemukan metode yang lebih baik untuk mensintesis obat. Meskipun kadang-kadang Hoffmann tidak pantas diberi penghargaan atas penemuan aspirin, dia memahami bahwa aspirin adalah pereda nyeri yang efektif yang tidak memiliki efek samping asam salisilat (membakar tenggorokan dan sakit perut).

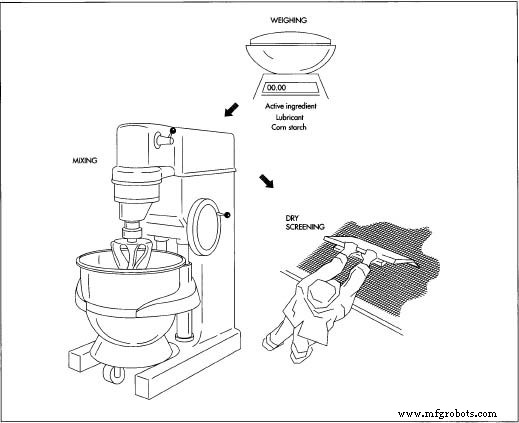

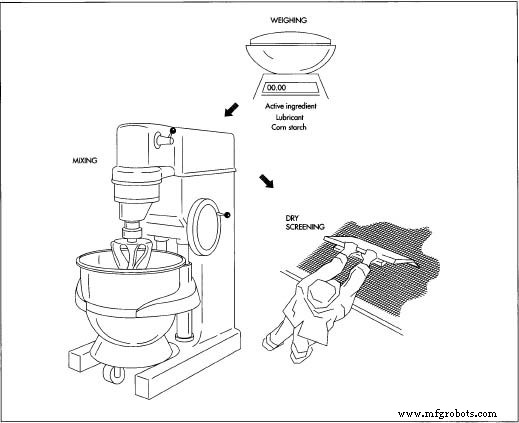

Bayer memasarkan aspirin mulai tahun 1899 dan mendominasi produksi penghilang rasa sakit sampai setelah Perang Dunia I, ketika Sterling Drug membeli New Bayer's New milik Jerman.  Tiga langkah pertama dalam pembuatan aspirin:penimbangan, pencampuran, dan penyaringan kering. Pencampuran dapat dilakukan dalam Glen Mixer, yang memadukan bahan dan mengeluarkan udara darinya. Dalam penyaringan kering, batch kecil dipaksa melalui layar wire mesh dengan tangan, sementara batch yang lebih besar dapat disaring di pabrik Fitzpatrick. operasi York. Saat ini, "Aspirin" adalah merek dagang terdaftar dari Bayer di banyak negara di seluruh dunia, tetapi di Amerika Serikat dan Inggris, aspirin hanyalah nama umum untuk asam asetilsalisilat.

Tiga langkah pertama dalam pembuatan aspirin:penimbangan, pencampuran, dan penyaringan kering. Pencampuran dapat dilakukan dalam Glen Mixer, yang memadukan bahan dan mengeluarkan udara darinya. Dalam penyaringan kering, batch kecil dipaksa melalui layar wire mesh dengan tangan, sementara batch yang lebih besar dapat disaring di pabrik Fitzpatrick. operasi York. Saat ini, "Aspirin" adalah merek dagang terdaftar dari Bayer di banyak negara di seluruh dunia, tetapi di Amerika Serikat dan Inggris, aspirin hanyalah nama umum untuk asam asetilsalisilat.

Pembuatan aspirin telah sejajar dengan kemajuan dalam manufaktur farmasi secara keseluruhan, dengan mekanisasi yang signifikan terjadi selama awal abad kedua puluh. Sekarang, pembuatan aspirin sangat otomatis dan, di perusahaan farmasi tertentu, sepenuhnya terkomputerisasi.

Sementara proses produksi aspirin bervariasi antara perusahaan farmasi, bentuk sediaan dan jumlah, prosesnya tidak serumit proses untuk banyak obat lain. Secara khusus, produksi tablet aspirin keras hanya membutuhkan empat bahan:bahan aktif (asam asetilsalisilat), pati jagung, air, dan pelumas.

Bahan Baku

Untuk menghasilkan tablet aspirin keras, pati jagung dan air ditambahkan ke bahan aktif (asam asetilsalisilat) untuk berfungsi sebagai bahan pengikat dan pengisi, bersama dengan pelumas. Bahan pengikat membantu menyatukan tablet; pengisi (pengencer) memberikan tablet peningkatan curah untuk menghasilkan tablet dengan ukuran yang memadai. Sebagian dari pelumas ditambahkan selama pencampuran dan sisanya ditambahkan setelah tablet dikempa. Pelumas menjaga agar campuran tidak menempel pada mesin. Pelumas yang mungkin termasuk:minyak sayur terhidrogenasi, asam stearat, bedak, atau aluminium stearat. Para ilmuwan telah melakukan penyelidikan dan penelitian yang cukup untuk mengisolasi pelumas yang paling efektif untuk tablet aspirin keras.

Tablet kunyah aspirin mengandung pengencer yang berbeda, seperti manitol, laktosa, sorbitol, sukrosa, dan inositol, yang memungkinkan tablet larut lebih cepat dan memberi obat rasa yang enak. Selain itu, zat perasa, seperti sakarin, dan zat pewarna ditambahkan ke tablet kunyah. Pewarna yang saat ini disetujui di Amerika Serikat meliputi:FD&C Yellow No. 5, FD&C Yellow No. 6, FD&C Red No.3, FD&C Red No. 40, FD&C Blue No. 1, FD&C Blue No. 2, FD&C Green No. 3, pewarna D&C dalam jumlah terbatas, dan oksida besi.

Manufaktur

Proses

Tablet aspirin diproduksi dalam berbagai bentuk. Berat, ukuran, ketebalan, dan kekerasannya dapat bervariasi tergantung pada jumlah dosisnya. Permukaan atas dan bawah tablet mungkin datar, bulat, cekung, atau cembung pada berbagai derajat. Tablet mungkin juga memiliki garis di tengah permukaan luar, sehingga tablet dapat dipecah menjadi dua, jika diinginkan. Tablet dapat diukir dengan simbol atau huruf untuk mengidentifikasi pabrikan.

Tablet aspirin dengan jumlah dosis yang sama diproduksi dalam batch. Setelah penimbangan yang cermat, bahan-bahan yang diperlukan dicampur dan dipadatkan menjadi unit-unit campuran granular yang disebut siput. Siput kemudian disaring untuk menghilangkan udara dan gumpalan, dan dikompresi lagi (atau dilubangi) menjadi banyak tablet individu. (Jumlah tablet akan tergantung pada ukuran batch, jumlah dosis, dan jenis mesin tablet yang digunakan.) Dokumentasi pada setiap batch disimpan selama proses pembuatan, dan tablet jadi menjalani beberapa pengujian sebelum dikemas dan dikemas untuk distribusi.

Prosedur pembuatan tablet aspirin keras, yang dikenal sebagai granulasi kering atau slugging, adalah sebagai berikut:

Menimbang

- 1 Tepung jagung, bahan aktif, dan pelumas ditimbang secara terpisah dalam tabung steril untuk menentukan apakah bahan memenuhi spesifikasi yang ditentukan sebelumnya untuk ukuran batch dan jumlah dosis.

Mencampur

- 2 Tepung jagung dituang ke dalam air dingin yang telah dimurnikan, kemudian dipanaskan dan diaduk sampai berbentuk pasta transparan. Tepung jagung, bahan aktif, dan sebagian pelumas selanjutnya dituangkan ke dalam satu tabung steril, dan tabung tersebut didorong ke mesin pencampur yang disebut Glen Mixer. Pencampuran memadukan bahan-bahan serta mengeluarkan udara dari campuran.

- 3 Campuran kemudian dipisahkan secara mekanis menjadi unit-unit, yang umumnya berukuran 7/8 hingga 1 inci (2,22 hingga 2,54 sentimeter). Unit ini disebut siput.

Penyaringan kering

- 4 Selanjutnya, sejumlah kecil siput didorong melalui saringan mesh oleh baja tahan karat genggam sudip. Batch besar di outlet manufaktur yang cukup besar disaring melalui mesin yang disebut pabrik Fitzpatrick. Pelumas yang tersisa ditambahkan ke dalam campuran, yang dicampur dengan lembut dalam granulator putar dan ayakan. Pelumas menjaga agar campuran tidak menempel pada mesin tablet selama proses kompresi.

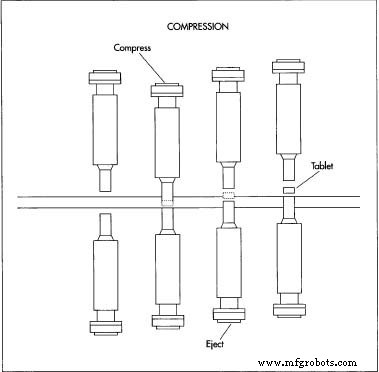

Kompresi

- 5 Campuran dikempa menjadi tablet baik dengan mesin pelubang tunggal (untuk batch kecil) atau mesin tablet putar (untuk produksi skala besar). Mayoritas mesin pukulan tunggal digerakkan oleh daya, tetapi model yang dioperasikan dengan tangan masih tersedia. Pada mesin pelubang tunggal, campuran diumpankan ke dalam satu cetakan tablet (disebut rongga pewarna) oleh sepatu umpan, sebagai berikut:

- Sepatu umpan melewati rongga pewarna dan melepaskan campuran. Sepatu umpan kemudian menarik kembali dan mengikis semua campuran berlebih dari rongga pewarna.

- Pukulan—batang baja pendek—ukuran rongga pewarna turun ke dalam pewarna, memampatkan campuran menjadi tablet. Pukulan itu kemudian ditarik kembali, sementara pukulan di bawah

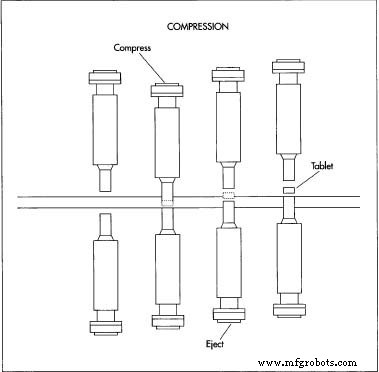

Gambar ini mengilustrasikan prinsip kompresi dalam mesin satu pukulan. Pertama, campuran aspirin dimasukkan ke dalam rongga pewarna. Kemudian, pukulan baja turun ke dalam rongga dan memampatkan campuran menjadi tablet. Saat pukulan ditarik, pukulan lain di bawah rongga naik untuk mengeluarkan tablet. rongga pewarna naik ke rongga dan mengeluarkan tablet.

Gambar ini mengilustrasikan prinsip kompresi dalam mesin satu pukulan. Pertama, campuran aspirin dimasukkan ke dalam rongga pewarna. Kemudian, pukulan baja turun ke dalam rongga dan memampatkan campuran menjadi tablet. Saat pukulan ditarik, pukulan lain di bawah rongga naik untuk mengeluarkan tablet. rongga pewarna naik ke rongga dan mengeluarkan tablet.

- Saat sepatu umpan kembali untuk mengisi rongga pewarna lagi, itu mendorong tablet terkompresi dari platform pewarna.

- Pada mesin tablet putar, campuran mengalir melalui saluran umpan ke sejumlah rongga pewarna yang terletak di pelat baja besar. Pelat berputar saat campuran disalurkan melalui saluran umpan, dengan cepat mengisi setiap rongga pewarna. Pukulan, baik di atas dan di bawah rongga pewarna, berputar secara berurutan dengan rotasi rongga pewarna. Rol di atas pukulan atas menekan pukulan ke bawah ke rongga pewarna, mengompresi campuran menjadi tablet, sementara pukulan yang diaktifkan roller di bawah rongga pewarna mengangkat dan mengeluarkan tablet dari platform pewarna.

Menguji

- 6 Tablet yang dikompresi dikenai uji kekerasan dan kerapuhan tablet, serta uji disintegrasi tablet (lihat bagian Kontrol Kualitas di bawah).

Pembotolan dan pengemasan

- 7 Tablet dipindahkan ke jalur perakitan pembotolan otomatis di mana mereka dibagikan ke dalam botol plastik atau botol kaca polietilen atau polipropilena yang dilapisi warna atau bening. Botol ditutup dengan kemasan kapas, disegel dengan bagian atas aluminium tipis, dan kemudian disegel dengan tutup plastik dan karet anti anak. Pita plastik bundar tipis kemudian ditempelkan ke tepi melingkar tutupnya. Ini berfungsi sebagai segel tambahan untuk mencegah dan mendeteksi gangguan produk.

- 8 Botol kemudian diberi label dengan informasi produk dan tanggal kedaluwarsa dicantumkan. Tergantung pada produsennya, botol-botol tersebut kemudian dikemas dalam kotak kardus tersendiri. Paket atau botol tersebut kemudian dimasukkan ke dalam kotak kardus yang lebih besar sebagai persiapan untuk didistribusikan ke distributor.

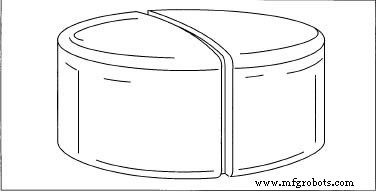

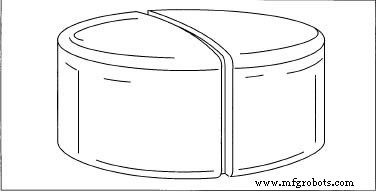

Tablet aspirin yang sudah jadi sering kali memiliki garis "skor" di tengahnya sehingga tablet dapat dipecah menjadi dua bagian dengan mudah.

Tablet aspirin yang sudah jadi sering kali memiliki garis "skor" di tengahnya sehingga tablet dapat dipecah menjadi dua bagian dengan mudah.

Kontrol Kualitas

Mempertahankan tingkat kontrol kualitas yang tinggi sangat penting dalam industri manufaktur farmasi, serta diwajibkan oleh Food and Drug Administration (FDA). Semua mesin disterilkan sebelum memulai proses produksi untuk memastikan bahwa produk tidak terkontaminasi atau diencerkan dengan cara apa pun. Selain itu, operator membantu dalam mempertahankan jumlah dosis yang akurat dan merata selama proses produksi dengan melakukan pemeriksaan berkala, menyimpan catatan batch yang teliti, dan melakukan pengujian yang diperlukan. Ketebalan dan berat tablet juga dikontrol.

Setelah tablet diproduksi, mereka menjalani beberapa uji kualitas, seperti uji kekerasan dan kerapuhan tablet. Untuk memastikan tablet tidak pecah atau pecah dalam kondisi normal, tablet diuji kekerasannya dalam mesin seperti Penguji Kekerasan Tablet Schleuniger (atau Heberlein). Mereka juga diuji untuk kerapuhan, yang merupakan kemampuan tablet untuk menahan kerasnya pengemasan dan pengiriman. Sebuah mesin yang disebut Roche Friabilator digunakan untuk melakukan tes ini. Selama pengujian, tablet jatuh dan terkena guncangan berulang.

Pengujian lainnya adalah uji hancur tablet. Untuk memastikan bahwa tablet akan larut pada tingkat yang diinginkan, sampel dari batch ditempatkan dalam tester disintegrasi tablet seperti Vanderkamp Tester. Alat ini terdiri dari enam tabung plastik terbuka di bagian atas dan bawah. Bagian bawah tabung ditutupi dengan layar mesh. Tabung diisi dengan tablet dan direndam dalam air pada suhu 37 derajat Fahrenheit (2,77 derajat Celcius) dan ditarik kembali untuk jangka waktu dan kecepatan tertentu untuk menentukan apakah tablet larut seperti yang dirancang.

Tiga langkah pertama dalam pembuatan aspirin:penimbangan, pencampuran, dan penyaringan kering. Pencampuran dapat dilakukan dalam Glen Mixer, yang memadukan bahan dan mengeluarkan udara darinya. Dalam penyaringan kering, batch kecil dipaksa melalui layar wire mesh dengan tangan, sementara batch yang lebih besar dapat disaring di pabrik Fitzpatrick. operasi York. Saat ini, "Aspirin" adalah merek dagang terdaftar dari Bayer di banyak negara di seluruh dunia, tetapi di Amerika Serikat dan Inggris, aspirin hanyalah nama umum untuk asam asetilsalisilat.

Tiga langkah pertama dalam pembuatan aspirin:penimbangan, pencampuran, dan penyaringan kering. Pencampuran dapat dilakukan dalam Glen Mixer, yang memadukan bahan dan mengeluarkan udara darinya. Dalam penyaringan kering, batch kecil dipaksa melalui layar wire mesh dengan tangan, sementara batch yang lebih besar dapat disaring di pabrik Fitzpatrick. operasi York. Saat ini, "Aspirin" adalah merek dagang terdaftar dari Bayer di banyak negara di seluruh dunia, tetapi di Amerika Serikat dan Inggris, aspirin hanyalah nama umum untuk asam asetilsalisilat.  Gambar ini mengilustrasikan prinsip kompresi dalam mesin satu pukulan. Pertama, campuran aspirin dimasukkan ke dalam rongga pewarna. Kemudian, pukulan baja turun ke dalam rongga dan memampatkan campuran menjadi tablet. Saat pukulan ditarik, pukulan lain di bawah rongga naik untuk mengeluarkan tablet. rongga pewarna naik ke rongga dan mengeluarkan tablet.

Gambar ini mengilustrasikan prinsip kompresi dalam mesin satu pukulan. Pertama, campuran aspirin dimasukkan ke dalam rongga pewarna. Kemudian, pukulan baja turun ke dalam rongga dan memampatkan campuran menjadi tablet. Saat pukulan ditarik, pukulan lain di bawah rongga naik untuk mengeluarkan tablet. rongga pewarna naik ke rongga dan mengeluarkan tablet.  Tablet aspirin yang sudah jadi sering kali memiliki garis "skor" di tengahnya sehingga tablet dapat dipecah menjadi dua bagian dengan mudah.

Tablet aspirin yang sudah jadi sering kali memiliki garis "skor" di tengahnya sehingga tablet dapat dipecah menjadi dua bagian dengan mudah.