Pembangkitan dan Penggunaan Gas Coke Oven

Pembuatan dan Penggunaan Gas Coke Oven

Kokas merupakan input penting untuk proses pembuatan besi. Untuk membuat kokas, batu bara dipanaskan tanpa adanya udara untuk mengeluarkan bahan volatil (VM) darinya. Konversi batubara menjadi kokas disebut karbonisasi batubara dan prosesnya dilakukan dalam oven kokas. Baterai oven kokas terdiri dari sejumlah oven kokas. Saat ini, ada dua metode utama untuk memproduksi kokas untuk tanur tinggi.

Metode pertama terdiri dari proses pemulihan di mana batubara dipanaskan dalam atmosfer yang benar-benar tereduksi dan produk yang mudah menguap diperoleh kembali di pabrik produk sampingan yang terkait. Oven kokas yang digunakan untuk metode karbonisasi batubara ini disebut oven produk sampingan dan baterai oven kokas disebut baterai oven kokas produk sampingan. Selama karbonisasi batubara kokas dalam baterai oven kokas produk sampingan, VM yang terdiri dari sekitar 25% hingga 30% batubara yang diisikan dikeluarkan sebagai gas buangan yang meninggalkan ruang oven kokas sebagai gas oven kokas mentah yang panas. Gas oven kokas mentah adalah gas yang mudah terbakar dan berwarna coklat kekuningan serta berbau organik.

Pada metode kedua, karbonisasi batubara dilakukan dalam baterai oven kokas non-pemulihan (juga dikenal sebagai pemulihan panas, atau pemulihan energi). Dalam proses non-pemulihan, udara dimasukkan di atas bagian atas unggun kokas dalam oven kokas dan produk volatil yang dihasilkan selama karbonisasi dibakar di dalam oven itu sendiri untuk menyediakan panas yang dibutuhkan untuk proses karbonisasi batubara.

Pabrik produk sampingan merupakan bagian integral dari proses pembuatan kokas produk sampingan. Pengoperasian setiap oven adalah siklus, tetapi baterai berisi oven dalam jumlah yang cukup besar untuk menghasilkan aliran gas oven kokas mentah yang pada dasarnya terus menerus. Oven individu diisi dan dikosongkan pada interval waktu yang kira-kira sama selama siklus kokas. Coking berlangsung selama 15 jam sampai 18 jam untuk menghasilkan BF coke. Selama periode ini, VM batubara disuling sebagai gas oven kokas mentah. Waktu kokas ditentukan oleh campuran batubara, kadar air, kecepatan pembakaran, dan sifat kokas yang diinginkan. Ketika permintaan coke rendah, waktu coking dapat ditingkatkan menjadi 24 jam. Suhu kokas umumnya berkisar dari 900 derajat C hingga 1100 derajat C. Udara dicegah agar tidak bocor ke dalam oven kokas dengan mempertahankan tekanan balik positif di saluran pengumpul. Oven kokas dipertahankan di bawah tekanan positif dengan mempertahankan tekanan utama hidraulik tinggi sekitar 10 mm kolom air di baterai. Gas dan hidrokarbon yang berkembang selama distilasi termal dikeluarkan melalui sistem pengambilan dan dikirim ke pabrik produk sampingan untuk pemulihan.

Sejumlah besar gas yang dihasilkan karena penguapan VM dalam batubara selama produksi kokas dalam baterai oven kokas produk sampingan diolah di pabrik produk sampingan yang berdekatan. Selama siklus kokas, gas diproduksi selama sebagian besar periode kokas. Komposisi dan laju evolusi gas CO berubah selama periode tersebut dan evolusi gas CO biasanya selesai pada saat muatan batubara dalam baterai mencapai 700 derajat C. Gas ini dikenal sebagai gas oven kokas mentah dan diproses di tanaman produk sampingan. Fungsi dari pabrik hasil samping adalah untuk mengolah gas mentah untuk mendapatkan kembali bahan kimia batubara yang berharga dan untuk mengolah gas mentah coke oven secukupnya sehingga dapat digunakan sebagai bahan bakar yang bersih dan ramah lingkungan. Gas oven kokas mentah setelah pengolahan di pabrik produk sampingan disebut gas oven kokas bersih atau hanya gas CO.

Dalam baterai oven kokas produk sampingan, gas oven kokas yang dikembangkan meninggalkan ruang oven kokas pada suhu tinggi mendekati 1100 derajat C. Gas CO mentah didinginkan dengan penguapan adiabatik dari beberapa cairan semprot (flushing liquor) hingga sekitar 80 derajat C dan sudah jenuh air. Temperatur gas menjadi cukup rendah sehingga dapat ditangani di saluran pengumpul gas. Dari saluran pengumpul gas, gas oven kokas mentah mengalir ke saluran hisap. Jumlah cairan pembilas yang disemprotkan ke dalam gas panas yang meninggalkan ruang oven jauh lebih banyak daripada yang dibutuhkan untuk pendinginan, dan sisa cairan pembilas yang tidak diuapkan memberikan aliran cairan di saluran pengumpul gas yang berfungsi untuk membuang tar yang terkondensasi dan lainnya. senyawa. Aliran cairan pembilasan mengalir di bawah gravitasi ke pipa hisap bersama dengan gas oven kokas mentah. Gas oven kokas mentah dan cairan pembilasan dipisahkan menggunakan panci pembuangan (sudut bawah) di pipa hisap. Cairan pembilasan dan gas oven kokas mentah kemudian mengalir secara terpisah ke pabrik produk sampingan untuk perawatan. Komposisi khas dari komponen utama dalam gas oven kokas mentah ada di Tab 1.

Tab 1 Komposisi oven kokas mentah ga s |

| No. Sl. | Nama kimia | % Volume |

| 1 | Hidrogen | 52-59 |

| 2 | Metana | 26-33 |

| 3 | Nitrogen | 1.9-5.7 |

| 4 | Karbon monoksida | 4.5-7.0 |

| 5 | Etilen | 2,0-2,8 |

| 6 | Karbon dioksida | 1.4-2.1 |

| 7 | Hidrogen sulfida | 0,4-1.2 |

| 8 | Hidrogen sianida | 0-1.2 |

| 9 | Etana | 0,7-1.1 |

| 10 | Amonia | 0-1.1 |

| 11 | Benzena | 0-1.0 |

| 12 | Karbon disulfida | 0-0,3 |

| 13 | Toluena | 0,1-0,2 |

Gas mentah jenuh yang berasal dari baterai oven kokas mengandung sekitar 46% hingga 48% uap air. Komponen lain dari gas mentah mengandung hidrogen (H2), metana (CH4), nitrogen (N2), karbon monoksida (CO), karbon dioksida (CO2), parafin tinggi dan hidro-karbon tak jenuh (etana, propana dll), dan oksigen (O2) dll. Gas oven kokas mentah juga mengandung berbagai kontaminan, yang memberikan karakteristik unik pada gas oven kokas. Ini terdiri dari (i) komponen tar, (ii) gas asam tar (gas fenolik), (iii) gas dasar tar (basa piridin), (iv) benzena, toluena dan xilena (BTX), minyak ringan dan aromatik lainnya, ( v) naftalena, (vi) gas amonia, (vi) gas hidrogen sulfida, (vii) gas hidrogen sianida, (viii) amonium klorida, dan (ix) karbon di sulfida.

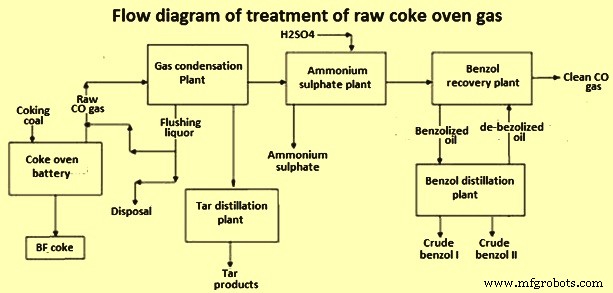

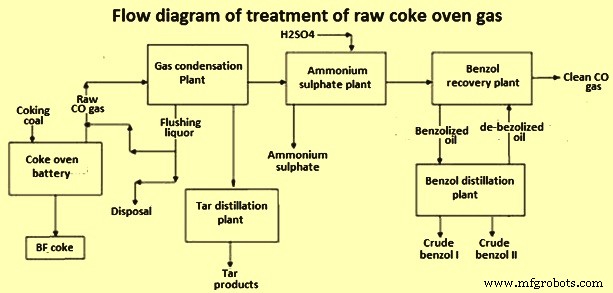

Agar gas oven kokas mentah cocok untuk digunakan sebagai bahan bakar gas yang bersih dan ramah lingkungan, pabrik produk sampingan harus menjalankan fungsi tertentu yang meliputi (i) mendinginkan gas oven mentah untuk kondensasi uap air dan kontaminan, ( ii) menghilangkan tar dan naftalena untuk mencegah saluran gas / pengotoran peralatan, (iii) menghilangkan amonia (NH3) untuk mencegah korosi saluran gas, (iv) menghilangkan minyak bensol untuk pemulihan dan penjualan benzena, toluena dan xilena (BTX), dan ( v) menghilangkan hidrogen sulfida untuk memenuhi peraturan emisi lokal yang mengatur pembakaran gas oven kokas. Diagram alir pengolahan gas oven kokas mentah diberikan pada Gambar 1

Gbr 1 Diagram alir untuk pengolahan gas oven kokas mentah

Pengaruh perolehan kembali hasil samping dari gas coke oven adalah (i) penurunan volume gas coke oven, (ii) penurunan nilai kalor gas, (iii) pengaruh suhu nyala dan volume nyala, dan (iv) perubahan densitas dan komposisi gas. Gas oven kokas bersih adalah gas tidak berwarna dengan karakteristik bau hidrogen sulfida dan hidro-karbon.

Gas CO mentah mungkin mengandung hidrogen, metana, nitrogen, karbon monoksida, karbon dioksida, etana, oksigen, etilena, dan benzena. Ini juga dapat mengandung beberapa jumlah amonia, hidrogen sulfida, uap air, siklopentadiena, toluena, naftalena, hidrogen sianida, sianogen, dan oksida nitrat. Komposisi khas dari gas oven kokas bersih diberikan di Tab 2.

Tab 2 Komposisi gas oven kokas bersih |

| No Sl. . | Nama kimia | % Volume |

| 1 | Hidrogen | 42-65 |

| 2 | Metana | 17-34 |

| 3 | Nitrogen | 1.2-18 |

| 4 | Karbon monoksida | 4.6-7.5 |

| 5 | Karbon dioksida | 0.2-3.5 |

| 6 | Etana | 0,1–-2,9 |

| 7 | Oksigen | 0-2.6 |

| 8 | Etilen | 0,1 -2,5 |

| 9 | Benzena | 0-– 0,4 |

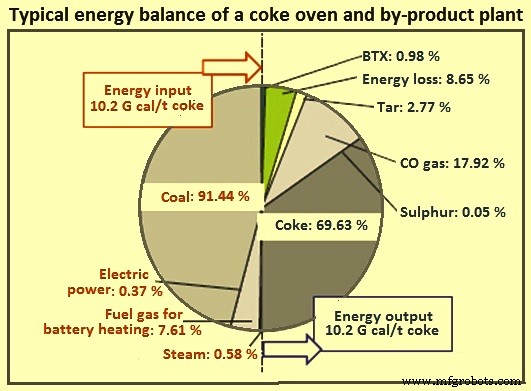

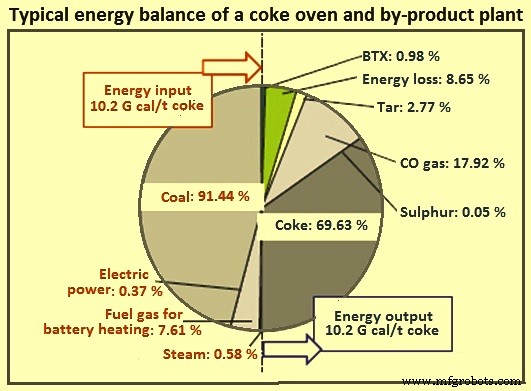

Hasil akhir gas oven kokas bersih setelah pengolahan di pabrik produk sampingan adalah sekitar 300 N cum per ton batubara kering. Hasil gas tergantung pada (i) zat yang mudah menguap dalam muatan batubara dan (ii) kondisi karbonisasi. Massa jenis gas CO pada suhu dan tekanan standar berkisar antara 0,45 kg/cum sampai 0,50 kg/cum. Gas CO memiliki nilai kalor berkisar antara 4000 kkal/N cum hingga 4600 kkal/N cum. Ini memiliki suhu nyala teoritis 1982 derajat C. Ia memiliki tingkat perambatan nyala yang memungkinkan suhu nyala sebenarnya mendekati suhu nyala teoritisnya. Gas CO membawa sekitar 18% energi input dalam oven kokas dan baterai produk sampingan (Gbr 2).

Gbr 2 Neraca energi khas oven kokas dan pabrik produk sampingan

Data analitis menunjukkan bahwa HAP (Pencemaran Udara Berbahaya) yang mudah menguap secara kolektif terdiri dari kurang dari 1% volume gas CO setelah pengolahan konvensional gas CO mentah di pabrik produk sampingan. Oleh karena itu, pembakaran gas CO di unit pembakaran yang dioperasikan dengan baik seperti pemanas proses, dan boiler dll., menghasilkan tingkat emisi HAP yang sangat rendah. Emisi zat partikulat (PM) yang dapat disaring dari pembakaran gas CO biasanya rendah. Emisi logam HAP dari gas CO tidak signifikan.

Penggunaan gas oven kokas

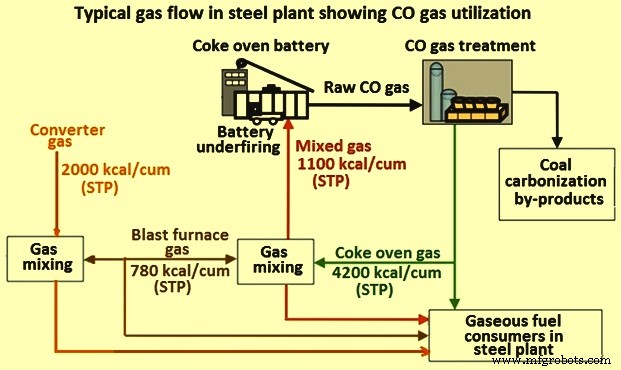

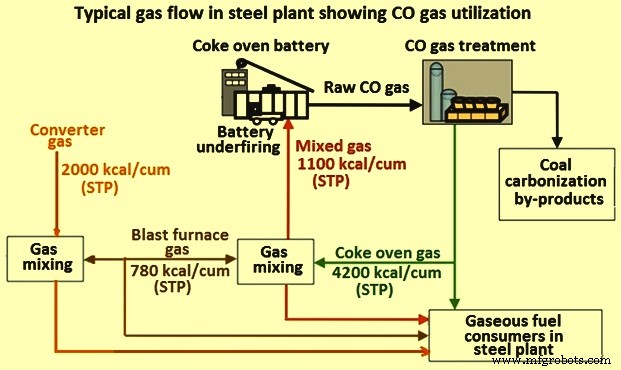

Gas oven kokas membentuk komponen utama dalam keseimbangan energi pabrik baja. Biasanya digunakan dalam pemanas baterai oven kokas, pemanas di tungku lain dari pabrik baja, dan untuk pembangkit listrik. Gas coke oven dapat digunakan seperti itu atau dapat dicampur dengan gas tanur sembur sebelum digunakan sebagai bahan bakar dalam tanur.

COG juga dapat digunakan sebagai reduktor dalam tanur tinggi. Injeksi gas CO adalah proses yang melibatkan penyuntikan sejumlah besar gas oven kokas ke dalam jalur tanur sembur. Ini tidak hanya menyediakan sumber karbon tambahan tetapi juga mempercepat produksi besi cair selain mengurangi kebutuhan kokas metalurgi untuk reaksi di tanur tinggi. Teknologi injeksi gas CO juga mengurangi emisi CO2 absolut serta emisi SO2 dari tanur tinggi.

Produksi DRI (besi reduksi langsung) dalam rute baja terintegrasi berdasarkan pemanfaatan gas CO yang tersedia merupakan fenomena yang sangat baru. Penggunaan gas CO untuk produksi DRI memiliki beberapa keuntungan baik dari segi ekonomi maupun lingkungan. Penggunaan kelebihan gas CO sebagai gas pereduksi untuk menghasilkan DRI memulihkan 97% energi yang tersedia dibandingkan dengan memulihkan 30% hingga 40% dengan membakar gas CO untuk menghasilkan tenaga listrik. Pemanfaatan gas CO ditunjukkan pada Gambar 3.

Gbr 3 Aliran gas tipikal di pabrik baja menunjukkan pemanfaatan gas CO

Menurut sebuah studi tahun 2007 oleh Badan Energi Internasional sekitar 70% dari gas CO digunakan dalam proses pembuatan besi dan baja, 15% untuk pemanasan oven kokas, dan 15% untuk produksi listrik. Lebih lanjut studi menyatakan bahwa dengan menggunakan lebih banyak gas CO untuk pembangkit listrik (sebaiknya dengan teknik pembangkit listrik siklus gabungan yang lebih efisien yang dapat memberikan efisiensi sekitar 42% dibandingkan dengan penggunaan di pembangkit listrik berbasis boiler yang bekerja pada siklus uap dengan efisiensi rata-rata. sekitar 30%, peningkatan efisiensi energi dapat dicapai.