Tungku Busur Listrik DC

Tungku Busur Listrik DC

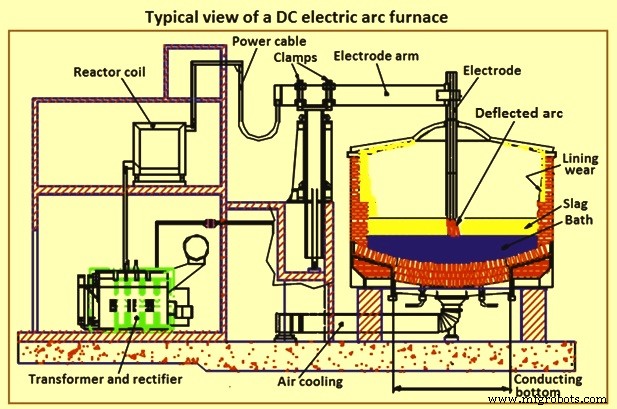

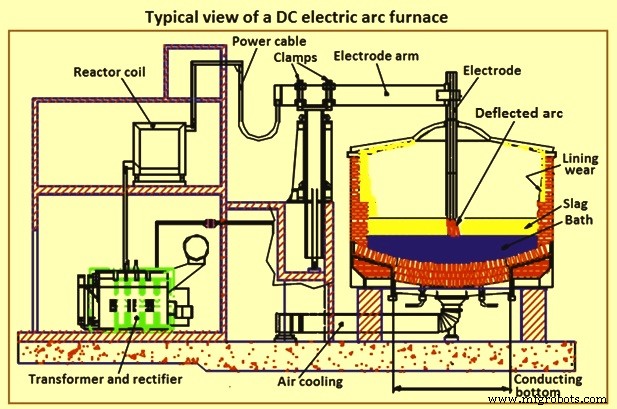

Tungku busur listrik DC (arus searah) (EAF) adalah tungku untuk pembuatan baja primer yang mewakili konsep berbeda dalam desain tungku busur. DC-EAF hanya memiliki satu elektroda yang bertindak sebagai katoda dan arus mengalir dari elektroda grafit ini ke anoda yang dipasang di bagian bawah tungku. Elektroda grafit tunggal memanfaatkan perpindahan panas yang sangat efisien dari busur yang dihasilkan antara elektroda atas grafit dan anoda yang disediakan oleh muatan tungku. Tampilan khas DC-EAF ditunjukkan pada Gambar 1.

Gbr 1 Tampilan umum DC-EAF

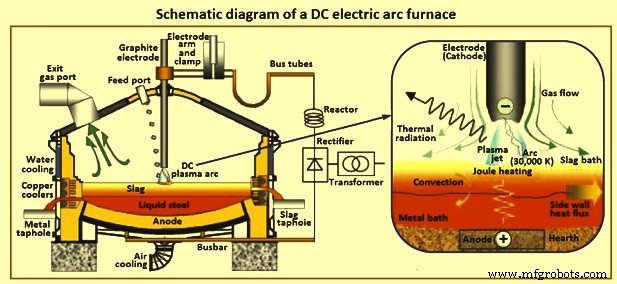

Tungku busur DC-EAF biasanya terdiri dari cangkang baja silinder berlapis tahan api, dengan elektroda grafit pusat yang diposisikan secara vertikal melalui lubang di tengah atap. Sambungan anoda di perapian tungku bersentuhan langsung dengan lapisan baja cair yang ditutupi oleh lapisan terak cair. Energi disuplai melalui busur plasma terbuka (Gambar 2) yang dihasilkan antara ujung bawah katoda dan permukaan atas terak cair. Setidaknya sebagian tengah permukaan terak terbuka. Karena tungku bertenaga listrik, suhu yang sangat tinggi (lebih tinggi dari 1500 derajat C) dapat dicapai.

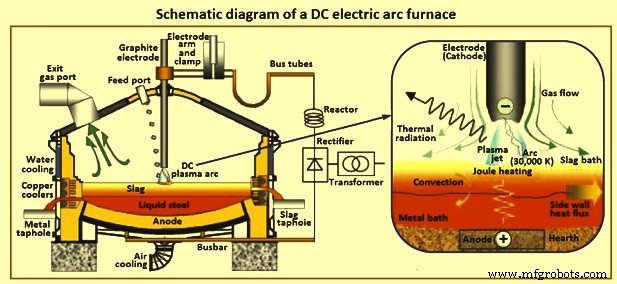

DC-EAF merupakan alternatif dari EAF berbasis AC (alternating current). Output dari transformator UHP (ultra high power) diubah menjadi DC menggunakan penyearah daya yang biasanya menghubungkan thyristor dengan jembatan. DC-EAF yang dilengkapi dengan sistem penyearah daya tinggi yang dapat dikontrol memastikan busur stabil dalam semua kondisi, pada peringkat daya maksimum yang dimungkinkan. Busur dalam DC-EAF adalah pancaran suhu tinggi berkecepatan tinggi yang berkelanjutan, didorong oleh percepatan elektromagnetik (efek Maecker) di daerah terbatas dekat akar busur pada permukaan elektroda. Busur dihasilkan oleh interaksi antara aliran fluida, medan termal, dan medan elektromagnetik. Gaya elektromagnetik yang menyempit sendiri membuat pancaran plasma supersonik super-panas ini (Gbr 2) cukup koheren. Reaktor DC digunakan untuk menstabilkan busur lebih lanjut. Selanjutnya, permukaan penangas cairan (atau setidaknya sebagian dari permukaan di zona perlekatan busur) terbuka, yaitu pada dasarnya tidak tertutup oleh bahan umpan yang tidak bereaksi. Diagram skema dari DC-EAF ditunjukkan pada Gambar 2.

Gbr 2 Diagram skematik EAF DC

DC-EAF memiliki beberapa persyaratan unik di atas tungku AC selain perbedaan yang jelas dalam catu daya listrik. Fitur penting dari DC-EAF adalah (i) desain yang kuat dan andal, (ii) fleksibilitas tinggi sehubungan dengan bahan pengisi daya (iii) kepadatan arus dan penggunaan daya yang tinggi, (iv) stabilitas busur tinggi, (v) kualitas daya yang baik bahkan di bawah kondisi jaringan yang lemah, dan (vi) tegangan independen dan kontrol arus. Karakteristik lain dari DC-EAF dibandingkan dengan AC-EAF diberikan di bawah ini.

- Operasinya lebih stabil. Pencairannya seragam.

- Ini telah mengurangi konsumsi elektroda karena peraturan sistem. Konsumsi elektroda berkurang menjadi sekitar sepertiga. Namun ada kebutuhan untuk memperbaiki spalling dan cracking dari elektroda. Konsumsi elektroda yang lebih rendah memungkinkan menghasilkan panas rendah karbon.

- Ini memiliki keausan lapisan bawah. Konsumsi refraktori lebih sedikit di dinding samping tetapi lebih banyak di bagian bawah. Penghematan keseluruhan dalam konsumsi refraktori berada dalam kisaran 15% hingga 25%.

- Ada pengadukan konveksi pada bak mandi.

- Distribusi suhu bak mandi lebih baik. Distribusi suhu yang lebih baik menghasilkan distribusi panas yang lebih baik. Titik panas di dinding tungku dalam kasus AC-EAF tidak ada.

- Tingkat kebisingan jauh lebih rendah (berkurang dari 105 dB menjadi 85 dB).

- Biaya pemasangan lebih tinggi (sekitar 10% hingga 35% lebih banyak).

- Biaya operasional lebih rendah (sekitar 15% hingga 20% lebih sedikit).

- Gangguan jaringan berkurang. Ada pengurangan tajam dalam efek kedipan. Tingkat kedipan dan frekuensi kedipan berkurang setengahnya. Kebutuhan peralatan kompensasi Var jauh lebih rendah.

- Konsumsi energi lebih rendah. Ada penghematan daya sebesar 5% hingga 10%.

- Elektroda bawah membuat dasar tungku menjadi rumit.

- Ini memiliki tingkat emisi debu dan gas yang lebih rendah.

Pengembangan teknologi tungku busur DC

Secara umum diyakini bahwa tungku busur DC adalah perkembangan terbaru. Ini hanya benar secara luas. Sudah pada tahun 1881 di Jerman dan 1885 di Swedia, tungku peleburan dijelaskan yang menggunakan teknologi DC. Tungku ini memiliki dua pendekatan untuk peleburan yaitu (i) konsep busur api antara elektroda grafit dan muatan logam, seperti yang digunakan saat ini, dan (ii) usulan pembakaran busur antara dua elektroda yang disusun secara horizontal, dalam hal ini peleburan muatan dengan radiasi saja. Karena penyearah DC arus tinggi yang cepat dan dapat dikontrol maupun solusi untuk masalah kehilangan panas tinggi tidak tersedia selama waktu itu, tungku busur DC tidak dapat dikembangkan menjadi unit yang layak untuk operasi dalam kondisi industri yang berlaku.

Pada awal 1970-an, teknologi DC dikembangkan sedemikian rupa sehingga masuk akal untuk menggunakan teknologi ini untuk tungku busur. Penerapan teknologi ini menciptakan generasi baru tungku busur untuk digunakan dalam industri pembuatan baja, serta di sektor logam paduan ferro dan non-besi. Tungku DC elektroda grafit tunggal memanfaatkan perpindahan panas yang sangat efisien dari busur yang dihasilkan antara elektroda atas grafit dan anoda, yang disediakan oleh muatan dalam tungku. Aplikasi yang berhasil pada tahun 1980-an dan 1990-an memberikan keunggulan peleburan dan peleburan dari tungku DC.

Fitur desain dasar

Dalam DC-EAF energi listrik diubah menjadi energi panas terutama oleh busur, yang dibuat antara ujung elektroda atas dan rendaman terak. Bagian atas elektroda dihubungkan sebagai katoda, dan sistem bagian bawah konduktif dihubungkan sebagai anoda.

Tungku DC hanya memiliki satu lengan tiang elektroda dan satu elektroda grafit. Elektroda ini bertindak sebagai katoda. Jadi bagian atas tungku tidak terlalu rumit dan ada lebih sedikit komponen yang harus dirawat dalam kasus DC-EAF dan secara umum memiliki lebih sedikit komponen untuk dirawat dibandingkan dengan desain AC. Elektroda dikonsumsi selama operasi pembuatan baja dan akan diperpanjang dengan potongan baru. Lengan elektroda digunakan untuk pengaturan elektroda. Karena ada elektroda tunggal, kehilangan grafit akibat oksidasi lebih rendah jika dibandingkan dengan tungku busur AC.

Untuk elektroda atas ada persyaratan khusus grafit dan perlu kelas grafit khusus. Persyaratan khusus jika dibandingkan dengan grafit untuk elektroda AC-EAF adalah (i) memiliki koefisien ekspansi termal yang lebih rendah, (ii) memiliki resistivitas elektroda spesifik yang lebih rendah, (iii) memiliki konduktivitas termal transversal yang ditingkatkan, (iv) memiliki koefisien ekspansi termal yang lebih rendah, dan (v) untuk meningkatkan homogenitas dan kekasaran. DC-EAF memerlukan pengaturan pendinginan yang efektif di area atap dan dinding samping untuk melawan efek terak cair panas yang bersentuhan langsung dengan bahan tahan api dan peningkatan radiasi termal.

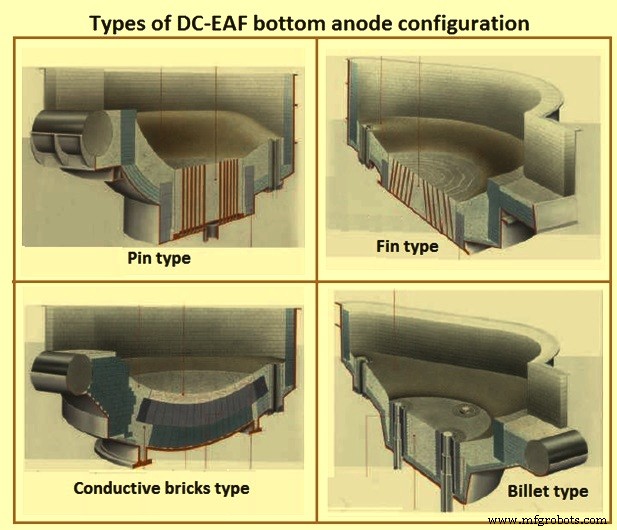

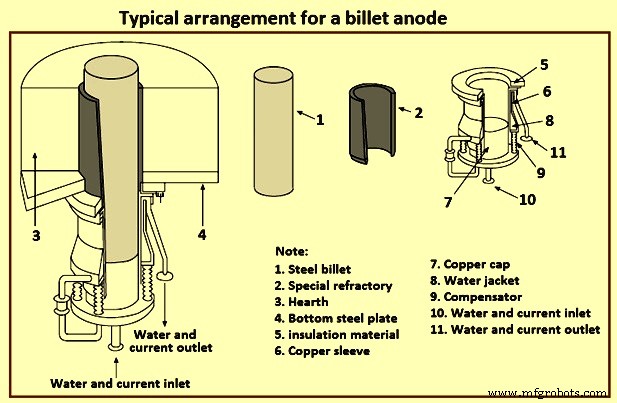

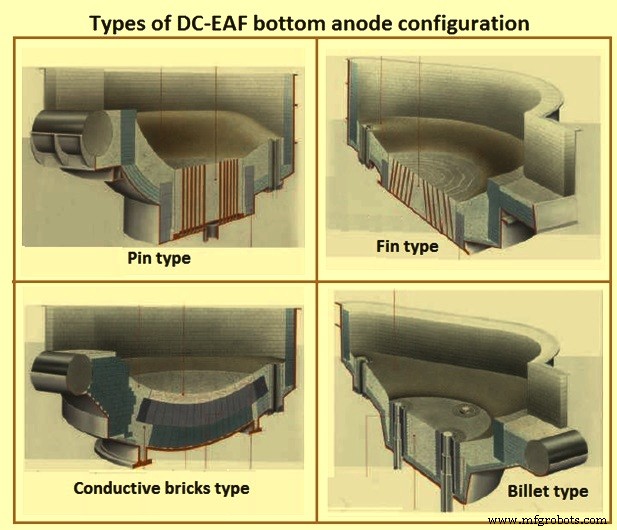

Namun DC-EAF membutuhkan elektroda balik, anoda, untuk melengkapi rangkaian listrik. Anoda ini biasanya disebut sebagai elektroda bawah karena terletak di bagian bawah cangkang tungku. Tungku beroperasi dengan tumit panas untuk memastikan jalur listrik ke anoda kembali. Beberapa desain berbeda tersedia untuk elektroda balik bawah termasuk elektroda balik pin logam dengan refraktori non-konduktif, elektroda billet, elektroda sirip logam, dan refraktori bawah konduktif. Ini ditunjukkan pada Gambar 3.

Gbr 3 Berbagai jenis konfigurasi anoda bawah

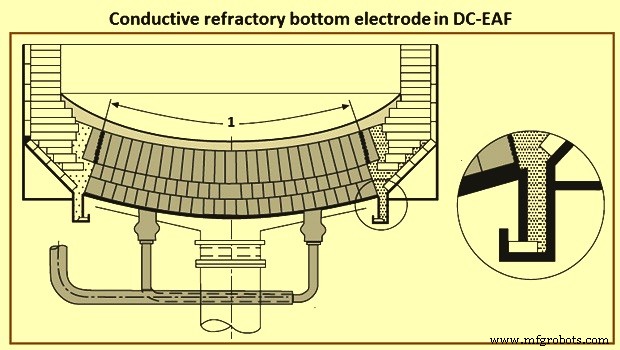

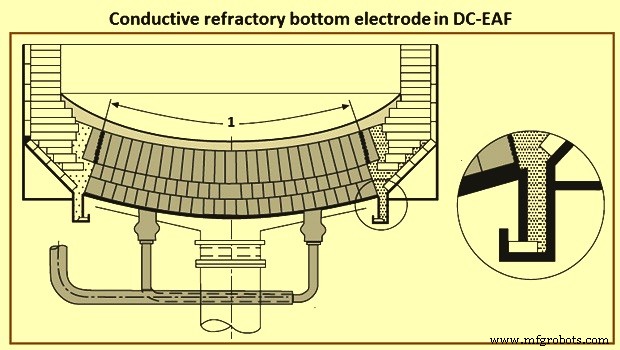

Dalam hal kontak refraktori penghantar arus, lapisan refraktori di tengah dasar tungku bertindak sebagai anoda. Bagian bawah memiliki flensa melingkar yang terletak di dalam saluran melingkar yang dilas ke cangkang tungku. Di dalam saluran, flensa didukung oleh blok keramik yang diperkuat serat. Ruang antara saluran, blok pendukung, dan flensa diisi dengan senyawa serudukan tahan api. Ini mengisolasi bagian bawah secara elektrik dari sisa cangkang tungku seperti yang ditunjukkan pada Gambar 4.

Bagian bawah tungku bulat terbuat dari baja suhu tinggi. Pelat tembaga melingkar dibaut langsung ke dasar tungku. Empat terminal tembaga memanjang ke bawah melalui bagian bawah tungku dari pelat tembaga dan terhubung ke kabel fleksibel yang pada gilirannya terhubung ke tabung bus. Batu bata tahan api konduktif dipasang di atas pelat tembaga. Aliran panas dari bagian bawah tungku (biasanya sekitar 15 kW/sq m) dihilangkan dengan pendinginan udara paksa. Karena luas permukaan elektroda bawah yang besar, kerapatan arus cenderung cukup rendah, biasanya sekitar 5 kA/m2. Namun, di beberapa tungku, bahan penambal non-konduktif digunakan di tengah tungku untuk memaksa arus mendistribusikan lebih merata di seluruh bagian bawah. Dalam kasus distribusi yang tepat dari arus tidak tercapai, maka hasil menjadi hot spot di tengah tungku.

Gbr 4 Elektroda bawah tahan api konduktif

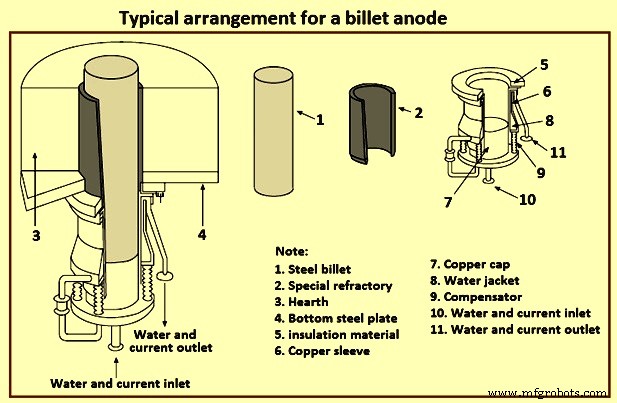

Konfigurasi elektroda balik billet menggunakan 1 hingga 4 billet baja besar dengan diameter sekitar 100 mm hingga 150 mm, tetapi dapat berukuran hingga diameter 250 mm tergantung pada ukuran EAF. Biasanya, desain bertujuan untuk arus 40 kA hingga 45 kA per elektroda bawah. Billet bersentuhan dengan bak mandi di permukaan atas dan karenanya, meleleh kembali. Sejauh mana billet meleleh kembali dikendalikan oleh pendinginan air. Billet dimasukkan ke dalam rumah tembaga di mana air pendingin disirkulasikan. Dengan memberikan pendinginan yang cukup, dapat dipastikan billet tidak meleleh kembali sepenuhnya. Termokopel memantau suhu bagian bawah dan suhu air pendingin.

Selubung isolasi mengisolasi rumah tembaga dari billet. Billet terhubung ke dasar tembaga. Dasar tembaga menyediakan koneksi ke kabel daya. Susunan khas dari anoda billet diberikan adalah Gambar 5.

Gbr 5 Susunan khas anoda billet

Jenis pin elektroda balik menggunakan beberapa pin logam berdiameter 25 mm hingga 50 mm untuk menyediakan jalur balik aliran listrik. Pin ini dikonfigurasi secara vertikal dan benar-benar menembus refraktori. Pin memanjang ke bagian bawah tungku di mana mereka dipasang pada posisinya oleh dua pelat logam. Ujung bawah pin ditambatkan ke pelat konduktor daya yang lebih rendah. Pelat kontak bawah didinginkan udara dan terletak di tengah dasar tungku. Bagian atas pin rata dengan lapisan kerja di tungku. Pin bersentuhan langsung dengan bak mandi, dan meleleh kembali saat lapisan kerja habis. Kabel daya balik dipasang ke pelat konduktor bawah.

Sistem pemantauan suhu yang ekstensif disediakan untuk melacak keausan lapisan dan masa pakai elektroda bawah. Hal ini memungkinkan perubahan terjadwal dari elektroda bawah. Desain kartrid integral yang telah berevolusi memungkinkan penggantian elektroda bawah dengan cepat selama penghentian pemeliharaan terjadwal selama 8 jam.

Elektroda pengembalian sirip baja menggunakan sirip baja yang disusun dalam sebuah cincin di dasar tungku untuk membentuk beberapa sektor. Setiap sektor terdiri dari pelat tanah horizontal dan beberapa dilas pada sirip baja yang menonjol ke atas melalui refraktori. Sirip memiliki ketebalan sekitar 1,6 mm dan jarak sekitar 90 mm. Sektor-sektor tersebut dibaut ke cangkang bawah berpendingin udara yang diisolasi secara elektrik dari ground dan terhubung ke 4 konduktor tembaga.

Sebagian besar DC-EAF dioperasikan dengan busur panjang, biasanya 2 hingga 3 kali lipat dari operasi tungku UHP konvensional. Akibatnya, DC-EAF memiliki laju aliran air yang lebih tinggi untuk panel berpendingin air.

Lapisan tahan api untuk DC-EAF

Konsep refraktori dari tungku DC dirancang dengan mempertimbangkan kondisi yang lebih keras di mana mereka beroperasi. Tungku busur DC memiliki refraktori khusus di bagian bawah karena anoda dipasang di bagian bawah tungku. Selain refraktori bawah, poin penting lainnya yang harus dipertimbangkan untuk desain lapisan refraktori adalah pola zonasi refraktori, kontur perapian, lokasi garis terak, ukuran lubang keran, sudut, dan lokasi, orientasi atap, kelonggaran ekspansi, lokasi port burner. , konstruksi pintu terak dan elemen pengaduk bawah.

DC-EAF memiliki persyaratan refraktori khusus karena elektroda balik biasanya dipasang di bagian bawah tungku (beberapa DC-EAF menggunakan pengaturan alternatif dengan dua elektroda grafit). Dalam kasus dasar konduksi arus, lapisan tahan api di tengah dasar tungku bertindak sebagai anoda. Pelat tembaga biasanya dihubungkan di bawah refraktori konduktif dan batang bus tembaga kembali terhubung ke pelat. Dalam hal ini persyaratan khusus untuk refraktori adalah hambatan listrik yang rendah (sebaiknya kurang dari 0,5 mili ohm per meter), konduktivitas termal yang rendah, dan ketahanan aus yang tinggi.

Konfigurasi tipikal menggunakan lapisan kerja setebal 150 mm yang terdiri dari campuran magnesia terikat karbon yang mengandung 5% hingga 10% karbon. Bahan-bahan ini dapat dipasang baik panas atau dingin. Di bawah lapisan kerja, bata karbon magnesia tiga lapis dipasang. Kandungan karbon sisa dari batu bata berkisar antara 10% sampai 14%. Dengan perawatan rutin, konfigurasi elektroda bawah ini telah mencapai masa pakai dasar hingga 4.000 panas.

Konfigurasi elektroda balik billet menggunakan 1 hingga 4 billet baja besar (berdiameter sekitar 250 mm) tergantung pada ukuran tungku. Billet tertanam di refraktori bawah. Billet dikelilingi dengan bata tahan api dasar. Sisa perapian ditabrak dengan campuran serudukan magnesium khusus. Campuran serudukan magnesium digunakan untuk mempertahankan area bata di sekitar elektroda. Konfigurasi elektroda balik ini telah mencapai lebih dari 1.500 panas di dasar tungku.

Jenis pin elektroda balik menggunakan beberapa pin logam berdiameter 25 mm hingga 50 mm untuk menyediakan jalur balik aliran listrik. Pin ini benar-benar menembus refraktori ke bagian bawah tungku di mana mereka melekat pada pelat logam. Campuran serudukan magnesia kering digunakan untuk seluruh lapisan perapian. Campuran ini menabrak antara pin logam. Atau bata karbon magnesia dapat digunakan di area sekitar anoda. Ini membantu meningkatkan masa pakai dasar tungku tetapi lebih mahal. Masa pakai dasar umumnya berkisar dari 2.000 panas hingga 4.000 panas tergantung pada bahan tahan api yang digunakan.

Elektroda pengembalian sirip baja menggunakan sirip baja yang disusun dalam sebuah cincin di dasar tungku untuk membentuk beberapa sektor. Setiap sektor terdiri dari pelat tanah horizontal dan beberapa sirip baja yang dilas yang menonjol ke atas melalui refraktori. Campuran serudukan magnesium kering digunakan di antara sirip. Perapian juga dilapisi dengan bahan ini.

Pertimbangan kelistrikan untuk DC-EAF

Untuk mencapai throughput tungku maksimum, kontrol daya tungku harus dioptimalkan untuk memastikan input daya maksimum pada semua tahap proses peleburan dan selama variasi bahan pengisi. Pada saat yang sama, gangguan jaringan minimum selalu harus dijamin. Kualitas daya harus nyaman dengan utilitas.

Pasokan DC – Daya tinggi yang diperlukan lagi disuplai dari jaringan AC 3-fase tegangan tinggi. Ini diubah menjadi DC dengan perbaikan output dari transformator tungku. Rektifikasi dicapai dengan thyristor yang terhubung dengan jembatan. Biasanya pasokan 12, 18, atau 24-pulsa digunakan dalam tungku busur, diperoleh dengan beberapa, transformator paralel yang dipindahkan secara elektrik satu dari yang lain sehingga pulsa masing-masing tumpang tindih secara seragam. Perpindahan listrik ini, dari 15 derajat, 10 derajat atau 7,5 derajat, sesuai dengan sistem 12, 18 atau 24-pulsa, dibuat oleh berbagai sambungan kumparan di dalam transformator. Karena alasan ini, transformator yang digunakan untuk DC-EAF sangat berbeda dengan transformator AC-EAF dan umumnya tidak cocok untuk operasi tungku AC.

Karakteristik volt/amp dari suplai DC terdiri dari penurunan tegangan DC yang menurun secara lemah seiring dengan meningkatnya arus DC. Kemiringan garis ini berada pada orde 1 volt per kA dan ditentukan oleh reaktansi komutasi dari kombinasi transformator/penyearah, bukan oleh tungku busur. Oleh karena itu untuk membatasi perjalanan arus lebar karena tegangan busur yang sangat berbeda, thyristor digunakan dalam preferensi untuk dioda. Konduksi sesaat setelah nol arus (penundaan sudut tembak) berada di bawah kendali terminal gerbang. Setiap thyristor, pada prinsipnya, dapat dimatikan dalam setengah siklus. Meski begitu, dalam beberapa mili detik penundaan antara perubahan tegangan busur (misalnya korsleting) dan kontrol thyristor, arus dapat meningkat secara signifikan. Untuk mengurangi laju kenaikan arus, adalah normal untuk menambahkan reaktor di dalam loop arus DC, reaktansi alami dari loop DC arus tinggi menjadi tidak memadai.

Reaktor ini berukuran memiliki induktansi dalam kisaran 100 mikro-Henry hingga 400 mikro-Henry. Karena mereka mengambil arus DC penuh, kerugian ohmik signifikan dan hanya dapat dipertahankan dalam batas yang dapat diterima dengan menggunakan bagian yang memadai dari tembaga atau aluminium yang membentuk kumparan. Thyristor masing-masing mampu menangani beberapa kA dan beberapa kV dari polaritas terbalik. Susunan thyristor yang terhubung seri dan paralel membentuk setiap kaki. Sekering dan resistor penyeimbang tegangan digunakan sebagai tindakan perlindungan. Pendinginan dipengaruhi oleh air deionisasi.

Karakteristik kelistrikan DC-EAF – Kontrol thyristor biasanya dipilih untuk menahan arus konstan. Dengan demikian arus AC sebelum penyearah juga konstan, seperti arus primer. Mempertimbangkan daya pada AC primer, terlihat bahwa arus konstan berarti MVA konstan. Oleh karena itu, karakteristik MW sebagai fungsi MVAR adalah kuadran lingkaran yang (kuadrat MW) + (kuadrat MVAR) =(kuadrat MVA) =konstan. Biasanya kemiringan garis volt / amp linier dan turun biasanya 100 V dalam 100 kA. Jadi pada 100 kA, misalnya, kontrol thyristor dapat menahan arus konstan pada rentang tegangan busur dari sekitar 900 V ke hubung singkat dengan memvariasikan sudut penyalaan.

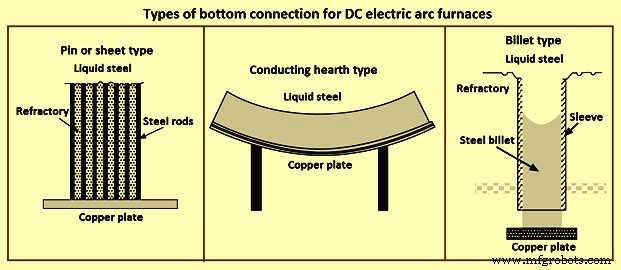

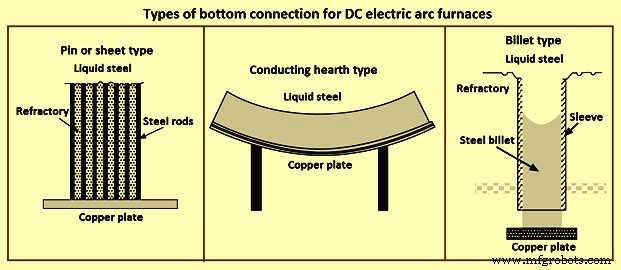

Koneksi bawah – Untuk beroperasi dengan busur DC tunggal, perlu membuat sambungan listrik (anoda positif) ke muatan baja. Berbagai solusi telah dikembangkan untuk masalah ini. Beberapa jenis koneksi bawah untuk DC-EAF ditunjukkan pada Gambar 6.

Gbr 6 Jenis sambungan bawah

Dalam satu jenis arus anoda dibagi di antara banyak batang baja yang tertanam di blok tahan api yang ditabrak. Batang, dengan diameter sekitar 25 mm, panjangnya bisa satu meter dan dihubungkan oleh pelat tembaga di bawah cangkang tungku. Seluruh blok anoda dapat berukuran diameter 1 m hingga 2 m. Variasi pada jenis pin adalah dengan menggunakan lembaran baja tipis, lagi-lagi tertanam dalam tahan api. Variasi lain adalah dengan menggunakan billet baja berdiameter 250 mm yang melewati selongsong berinsulasi, yang mengarah ke sambungan tembaga yang didinginkan di bawah cangkang tungku. Dalam ketiga desain ini (pin, lembaran atau billet) bagian atas konduktor baja meleleh melalui proses panas. Ini memadat kembali selama power-off dan setelah pengisian memo.

Alternatif untuk desain arus baja-ke-baja adalah di mana arus diambil melalui refraktori konduktif ke pelat bawah tembaga berdiameter besar. Pada semua jenis sambungan bawah harus ada insulasi antara sambungan anoda dan cangkang tungku. Ini untuk mengurangi kemungkinan arus melewati shell langsung ke bar bus anoda

Kualitas daya adalah perhatian utama dari sistem catu daya di unit EAF. Hal ini diperlukan untuk memenuhi kedipan, faktor daya, dan batas harmonik. Algoritme kontrol elektroda yang efektif mengurangi peralihan transformator dan ukuran yang benar dari reaktor DC dan filter harmonik diperlukan untuk memenuhi persyaratan utilitas. Selain itu, pengurangan kedipan aktif opsional dan koreksi faktor daya berkelanjutan melalui Static Var Compensator (SVC) diperlukan untuk menjamin kepatuhan terhadap tuntutan utilitas yang paling ketat dan/atau mengizinkan pengoperasian di daerah terpencil dengan kondisi jaringan listrik yang lemah.

Flicker terutama disebabkan oleh fluktuasi daya reaktif. Oleh karena itu, tautan maju cepat yang mengirimkan informasi dari kontrol penyearah ke kontrol SVC, yang memungkinkan perhitungan konsumsi daya reaktif aktual dari tungku diperlukan. Informasi ini digunakan untuk meningkatkan kinerja mitigasi kedipan. Hasil dari penggunaan sistem SVC adalah (i) input daya rata-rata lebih tinggi dibandingkan dengan kompensasi Var konvensional, (ii) koreksi faktor daya terus menerus mendekati satu, (iii) kontrol tegangan bus tungku, (iv) tidak ada beban yang tidak seimbang dalam jaringan , dan (v) tingkat kedipan dan harmonik yang rendah bahkan dalam jaringan yang lemah.

Stabilizer busur diperlukan untuk produktivitas yang lebih tinggi. Proses yang stabil sangat penting untuk operasi yang produktif. Penggunaan desain reaktor DC yang dioptimalkan (kerugian rendah) untuk memperlancar arus elektroda membantu busur yang stabil dipertahankan setiap saat. Hasilnya adalah (i) tegangan yang lebih rendah pada sistem hidrolik elektroda, (ii) getaran yang lebih sedikit, (iii) konsumsi elektroda yang lebih rendah, (iv) produktivitas yang lebih tinggi, (v) pengurangan kedipan yang lebih besar, dan (vi) kehilangan radiasi yang lebih rendah.

Dalam kasus DC-EAF, thyristor memiliki dua terminasi tembaga, salah satunya dipasang ke kabel daya EAF, dan yang lainnya dipasang ke elektroda tungku bawah. Elektroda tungku bawah biasanya kaku, karena tidak ada gerakan yang diperlukan selama pengoperasian tungku. Pada prinsipnya, terminasi pada thyristor analog dengan penutupan delta, meskipun secara fisik sangat berbeda. Namun, sehubungan dengan masalah pemeliharaan untuk penutupan delta, konsep yang sama dapat diterapkan pada operasi DC.

Operasi DC-EAF

Kemajuan dalam teknologi switching semikonduktor daya tinggi menghadirkan catu daya DC hemat biaya rendah. Karena kemajuan ini, operasi tungku DC daya tinggi menjadi layak. DC-EAF dicirikan oleh penyearahan tegangan transformator tungku tiga fasa oleh penyearah yang dikendalikan oleh thyristor. Perangkat ini mampu terus memodulasi dan mengendalikan besarnya arus busur DC untuk mencapai operasi yang stabil. Tungku DC hanya menggunakan satu elektroda grafit dengan elektroda balik terintegrasi ke dasar tungku. Ada beberapa jenis elektroda bawah dasar perapian konduktif, dasar pin konduktif, billet tunggal, atau ganda, dan sirip konduktif dalam perapian magnesit monolitik.

Semua desain elektroda balik bawah ini telah terbukti. Yang tampaknya paling sering digunakan adalah bagian bawah pin konduktif di mana sejumlah pin dilekatkan pada pelat dan membentuk jalur balik dan desain billet bawah. Elektroda bawah berpendingin udara untuk tipe pin dan berpendingin air untuk desain billet. Area antara pin diisi dengan massa serudukan dan ujung pin berada pada tingkat yang sama dengan lapisan tungku bagian dalam. Saat refraktori aus, pin juga meleleh kembali.

DC-EAF beroperasi dengan tumit panas untuk memastikan jalur listrik ke elektroda balik. Selama startup dari kondisi dingin, campuran scrap dan slag digunakan untuk menyediakan jalur listrik awal. Setelah ini dicairkan, tungku dapat diisi dengan skrap.

Beberapa manfaat awal yang dicapai dengan pengoperasian DC termasuk pengurangan konsumsi elektroda (20 % lebih rendah dari AC tegangan tinggi, 50 % lebih rendah dari AC konvensional), pengurangan kedipan tegangan (50 % hingga 60 % dari pengoperasian AC konvensional) dan pengurangan konsumsi daya (5 % hingga 10% lebih rendah dari AC). Hasil di atas terutama dicapai pada tungku yang lebih kecil yang dipasang kembali dari operasi AC ke DC. Namun, beberapa instalasi tungku DC yang lebih besar tidak segera mencapai manfaat yang diklaim. Terutama, dua bidang yang menjadi perhatian muncul yaitu (i) konsumsi elektroda, dan (ii) konsumsi refraktori.

Beberapa operasi tungku DC menemukan bahwa penurunan konsumsi elektroda yang diharapkan pada operasi DC tidak terjadi. Banyak analisis oleh produsen elektroda menunjukkan bahwa kondisi fisik dalam elektroda berbeda untuk operasi AC dan DC. Akibatnya, untuk elektroda DC besar yang membawa arus sangat besar, peningkatan jumlah keretakan dan spalling telah diamati dibandingkan dengan operasi AC. Oleh karena itu, perlu untuk mengembangkan elektroda dengan sifat fisik yang lebih cocok untuk operasi DC.

Ukuran maksimum ekonomis untuk tungku DC cenderung menjadi fungsi keterbatasan karena ukuran elektroda dan daya dukung arus. Saat ini ukuran ekonomis maksimum untuk tungku DC elektroda grafit tunggal tampaknya sekitar 165 ton. Ukuran tungku yang lebih besar dapat diakomodasi dengan menggunakan lebih dari satu elektroda grafit.

Beberapa operasi DC awal telah mengalami masalah dengan keausan refraktori dan umur elektroda bawah. Masalah-masalah ini berhubungan langsung dengan arc flare di dalam tungku. Desain anoda memiliki pengaruh terbesar pada suar busur. Di semua tungku DC, busur listrik dibelokkan ke arah yang berlawanan dengan catu daya karena asimetri medan magnet yang dihasilkan oleh rangkaian DC. Jadi busur cenderung berkonsentrasi pada satu area di dalam tungku yang menciptakan titik panas dan menghasilkan keausan refraktori yang berlebihan. Beberapa solusi telah dikembangkan untuk mengontrol atau menghilangkan arc flare. Semua desain elektroda bawah saat ini dikonfigurasi untuk memaksa busur ke tengah tungku.

Dalam kasus refraktori konduktif bawah dan tipe pin bawah, perlu untuk menyediakan jalur umpan split ke anoda bawah atau koil bawah yang membantu memodifikasi medan magnet bersih yang dihasilkan. Dalam desain bagian bawah billet, jumlah arus ke setiap billet dikontrol bersama dengan arah suplai anoda untuk mengontrol busur. Desain sirip bawah memanfaatkan fakta bahwa umpan listrik terjadi di beberapa titik untuk mengontrol defleksi busur. Kuadran yang terletak lebih jauh dari penyearah disuplai dengan arus yang lebih tinggi daripada kuadran yang terletak lebih dekat ke penyearah.

Beberapa merasa bahwa kemungkinan peningkatan otomatisasi aktivitas EAF lebih besar untuk tungku DC. Ini karena dengan hanya satu elektroda, ada peningkatan ruang baik di atas maupun di dalam tungku. Tungku DC diharapkan biaya dari 10% sampai 35% lebih dari tungku AC sebanding. Namun, perhitungan pengembalian menunjukkan bahwa biaya tambahan ini dapat dipulihkan dalam satu hingga dua tahun karena biaya operasional yang lebih rendah.

Sebuah studi telah dilakukan yang membandingkan operasi tungku AC dan DC dan telah ditemukan bahwa kerugian listrik berjumlah sekitar 4% pada operasi AC dan 5,5% pada operasi DC dengan perbedaan secara absolut relatif tidak signifikan. Perbedaan konsumsi energi total antara tungku AC dan DC kemungkinan akan kurang dari 9 kWh/ton untuk tungku DC. Namun banyak variabel lain yang mempengaruhi konsumsi daya dan sulit untuk mengembangkan angka yang akurat.

Tungku DC mengalami konsumsi elektroda sekitar 25% lebih sedikit daripada tungku AC, ini berhubungan dengan biasanya 0,4 kg/ton. Perbedaan ini tampaknya lebih besar untuk tungku AC yang lebih kecil. Flicker sekitar 60% lebih rendah untuk operasi DC, namun, kemajuan dalam konfigurasi sistem daya AC (reaktansi tambahan) telah mengurangi perbedaan ini hingga 40%.

Beberapa hasil khas yang telah disajikan untuk operasi DC EAF besar adalah konsumsi elektroda 1 kg /ton hingga 2 kg/ton baja cair, konsumsi daya dalam kisaran 350 kWh/ton baja cair hingga 500 kWh/ton baja cair, waktu ketuk untuk mengetuk mulai dari 45 menit hingga 120 menit, dan masa pakai bawah 1.500 kali pemanasan hingga 4.000 kali pemanasan. Namun penting untuk diingat, bahwa konsumsi daya sangat bergantung pada praktik pengoperasian, suhu keran, penggunaan bahan bakar tambahan, jenis sisa, dll.