Proses Dekarburisasi Oksigen Argon

Proses Dekarburisasi Oksigen Argon

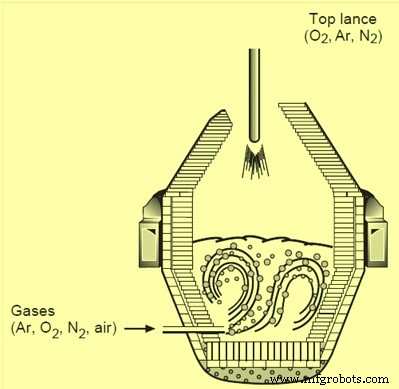

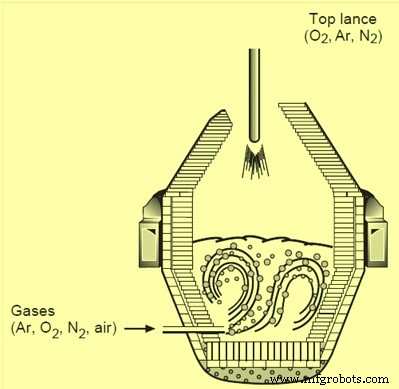

Dekarburisasi oksigen argon (AOD) adalah proses yang terutama digunakan dalam produksi baja tahan karat dan paduan bermutu tinggi lainnya seperti baja silikon, baja perkakas, paduan berbasis nikel dan paduan berbasis kobalt dengan elemen yang dapat teroksidasi seperti kromium dan aluminium. AOD ditemukan pada tahun 1954 oleh divisi Lindé dari The Union Carbide Corporation, yang menjadi Praxair pada tahun 1992. Konverter AOD ditunjukkan pada Gambar 1.

Gambar 1 AOD converter

Saat ini, lebih dari 75% baja tahan karat dunia dibuat menggunakan proses AOD. Proses ini sangat populer karena menggabungkan hasil logam yang lebih tinggi dengan biaya bahan yang lebih rendah. Ini memberikan cara yang ekonomis untuk menghasilkan baja tahan karat dengan sedikit kehilangan elemen berharga. Ini adalah bagian dari proses dupleks di mana bahan mentah bekas atau perawan pertama kali dilebur dalam tungku busur listrik (EAF) atau tungku induksi (IF). Logam cair kemudian didekarburasi dan dimurnikan dalam konverter AOD menjadi karbon kurang dari 0,05%. Fitur utama dalam konverter AOD adalah oksigen untuk dekarburisasi dicampur dengan gas inert seperti argon atau nitrogen dan disuntikkan melalui tuyer yang terendam. Pengenceran oksigen argon ini meminimalkan oksidasi yang tidak diinginkan dari elemen berharga yang terkandung dalam baja khusus, seperti kromium. Manfaat lain dari proses AOD termasuk akurasi tepat dalam kontrol kimia hingga 0,01% karbon dan lebih rendah, desulfurisasi cepat hingga kurang dari 0,001%, dan penghilangan timbal hingga kurang dari 0,001%. Hasil akhirnya adalah logam yang lebih bersih ditambah dengan peningkatan produktivitas.

Proses AOD menggunakan teknik pengenceran untuk dekarburisasi rendaman baja. Injeksi gas inert (argon atau nitrogen) menurunkan tekanan parsial CO dalam bak, sehingga memungkinkan kandungan kromium yang lebih tinggi berada dalam kesetimbangan dengan kandungan karbon yang lebih rendah. Jumlah energi pengadukan dari gas yang ditiupkan melalui lapisan bawah permukaan dan pembentukan karbon monoksida jauh di dalam penangas logam menghasilkan proses konverter yang merupakan salah satu reaktor metalurgi yang diaduk secara intensif. Gas intim – kontak logam dan terak yang sangat baik – pencampuran logam memfasilitasi reaksi pemurnian.

Pemurnian proses AOD memiliki tiga langkah utama. Ini adalah (i) dekarburisasi, (ii) reduksi, dan (iii) kimia akhir dan pemangkasan suhu.

Input dari proses AOD adalah output dari proses EAF atau IF. Baja cair, yang mengandung sebagian besar kromium dan nikel yang dibutuhkan untuk memenuhi komposisi panas akhir, disadap pada suhu 1500 hingga 1600 derajat C dari EAF atau IF ke dalam ladle transfer. Logam cair ditransfer dari transfer ladle ke konverter AOD. Konverter AOD dapat diputar ke bawah sehingga tuyer yang dipasang di samping berada di atas permukaan bak selama pengisian baja cair.

Setelah transfer baja cair yang mengandung besi, kromium, karbon dan nikel dari EAF atau IF ke konverter AOD, ditambahkan ferro chrome karbon tinggi dan pukulan dimulai dengan peniupan campuran gas inert (argon, nitrogen) dan oksigen. Pada tahap awal, oksigen terhadap argon dengan perbandingan antara 5:1 sampai 3:1 dihembuskan melalui tuyeres samping. Rasio diturunkan dengan kemajuan dekarburisasi. Karena peniupan dilakukan bersama dengan argon, dimungkinkan untuk melakukan dekarburisasi pada suhu yang lebih rendah. Ketika karbon berkurang hingga 30% dari nilai aslinya, rasio oksigen terhadap argon diubah menjadi 2:1. Manfaat utama yang terkait dengan proses pengenceran ikut bermain ketika rasio oksigen terhadap gas inert adalah 1:1. Oksidasi karbon berlanjut, tetapi oksidasi kromium terbatas. Ini karena potensi oksigen yang sangat rendah dari campuran gas, yang meminimalkan oksidasi kromium. Pukulan dilanjutkan hingga mencapai 0,09% sampai 0,012 % C.

Gas proses disuntikkan melalui tuyer terendam yang dipasang di dinding samping atau bawah konverter. Injeksi dinding samping biasanya memberikan energi pengadukan maksimum ke bak mandi untuk efisiensi pencampuran terbesar. Injeksi bawah biasanya meningkatkan karakteristik keausan di bagian laras konverter. Jumlah dan posisi relatif tuyeres ditentukan sebagian oleh ukuran konverter, kisaran ukuran panas, laju aliran gas proses, dan jenis paduan yang dimurnikan.

Sistem kontrol gas memasok gas proses dengan laju nominal 1,0–3,0 N cum/menit/ton. Sistem secara akurat mengontrol laju aliran dan memantau jumlah gas yang disuntikkan ke dalam bak untuk memungkinkan operator mengontrol proses dan mengukur total oksigen yang disuntikkan.

Dekarburisasi terjadi ketika karbon terlarut mereduksi kromium dan oksida besi yang terbentuk. Reaksi dekarburisasi adalah sebagai berikut.

3O? (g) + 4Cr =2Cr?O?

Kr?O? + 3C =2 Cr + 3CO (g)

Dekarburisasi terjadi pada permukaan gelembung naik yang terbentuk baik dari gas inert yang disuntikkan atau pada permukaan partikel oksida kromium yang sedang direduksi dan menghasilkan karbon mono oksida (CO).

Selama dekarburisasi, penambahan dilakukan untuk mendapatkan komposisi kimia akhir yang tepat. Penambahan ini biasanya terdiri dari jumlah yang diinginkan dari ferrochromium karbon tinggi, skrap baja tahan karat, skrap baja karbon, nikel, besi, ferromanganese karbon tinggi, dan molibdenum oksida. Penambahan ini juga berfungsi untuk mengurangi suhu rendaman karena oksidasi karbon dan kromium bersifat eksotermik. Secara umum, suhu rendaman dikontrol hingga kurang dari 1720 derajat C. Berat total penambahan paduan berada dalam kisaran 5% hingga 30% dari berat keran. Selama tahap akhir peniupan, rasio oksigen terhadap argon diubah menjadi 1:3 hingga 1:2 untuk membawa karbon ke nilai yang diinginkan yang bisa kurang dari 0,03 %.

Tahap selanjutnya adalah tahap reduksi, dimana penambahan reduksi diisi dan diaduk dengan gas inert selama waktu yang diinginkan. Campuran reduksi terdiri dari paduan silikon, seperti ferrosilicon atau chromium-silicon, dan/atau aluminium, yang ditambahkan untuk mereduksi oksida logam dari terak dan bahan fluks seperti kapur, kapur dolomit, dan fluorspar. Mandi kemudian diaduk dengan gas inert, biasanya selama sekitar lima sampai delapan menit.

Kr?O? + 2Si =3Cr + 2 SiO?

Penambahan silikon tambahan diperlukan jika kebutuhan silikon ada untuk memenuhi spesifikasi silikon dari beberapa baja tahan karat.

Manipulasi terak yang hati-hati, karena mengendap dalam reaksi, adalah penting. Setiap kromium oksida yang tidak direduksi oleh karbon akan berakhir di terak, yang dapat membentuk spinel kompleks. Efektivitas langkah reduksi tergantung pada banyak faktor termasuk kebasaan dan komposisi terak, suhu, kondisi pencampuran dalam konverter dan kinetika pelarutan adisi padat.

Kapur dan/atau kapur dolomit biasanya ditambahkan sesaat sebelum tiupan oksigen untuk mengalirkan terak transfer dan silikon dalam logam. Selama pukulan oksigen, silikon dioksidasi sebelum karbon. Kapur dan kapur dolomit kadang-kadang ditambahkan sebelum akhir pukulan untuk mendinginkan bak dan untuk mengurangi volume penambahan reduksi. Penambahan fluks terak, seperti kapur, kapur dolomit dan spar, biasanya berkisar antara 3% hingga 7% dari total berat rendaman.

Pembentukan terak dengan kebasaan tinggi dan pengurangan potensial oksigen dalam penangas logam adalah kondisi yang baik untuk menghilangkan belerang. Misalnya, dengan belerang awal 0,03%, perlakuan reduksi 2-3 kg aluminium/ton, 2 – 3 kg spar/ton, kebasaan terak akhir sekitar 1,7, dan suhu 1700 derajat C, kadar belerang akhir 0,003 – 0,005 % dapat diperoleh.

Panjang periode tiup ditentukan oleh tingkat karbon dan silikon awal dari logam panas yang dibebankan ke konverter AOD. Waktu dekarburisasi berkisar antara 20 hingga 35 menit pada konverter modern (mulai dari 1,5% hingga 2,5% dan karbon tujuan 0,04%). Biasanya, konverter diturunkan ke posisi horizontal dan sampel baja cair diambil untuk analisis pada tingkat karbon sekitar 0,1 %.

Penghilangan belerang adalah reaksi terak-logam yang terjadi selama fase reduksi dari proses. Fosfor, yang memerlukan kondisi pengoksidasi, tidak dapat dihilangkan dalam pemrosesan konverter.

Kontrol nitrogen adalah reaksi gas-logam. Tergantung pada spesifikasi nitrogen akhir untuk kelas baja tahan karat, gas inert selama tahap awal dekarburisasi dapat berupa nitrogen. Setelah tingkat karbon tertentu tercapai, gas nitrogen digantikan oleh argon. Pendekatan seperti itu biasanya dilakukan oleh pembuat baja untuk mengurangi penggunaan dan biaya argon dan tetap mencapai spesifikasi nitrogen yang diinginkan. Setelah perubahan dari nitrogen menjadi argon, nitrogen dikeluarkan dari bak dengan karbon monoksida dan argon yang berevolusi. Elemen volatil dengan tekanan uap tinggi, seperti timbal, seng, dan bismut, dihilangkan selama periode dekarburisasi.

Pembentukan terak dasar yang tinggi dan pengurangan potensi oksigen dalam penangas baja cair adalah kondisi yang baik untuk menghilangkan belerang. Ini dicapai dengan memiliki konsentrasi kapur yang tinggi dalam terak dan aktivitas oksigen yang rendah dalam penangas logam. Pemindahan belerang ke terak terjadi sesuai reaksi berikut.

S(bath) + CaO(slag) =CaS (slag) + O(bath)

Penambahan kapur dilakukan untuk mengencerkan belerang dalam penangas baja cair. Juga, aluminium atau silikon dapat ditambahkan untuk menghilangkan oksigen. Misalnya, dengan belerang awal 0,03%, perlakuan reduksi 2 hingga 3 kg aluminium/ton, 2 hingga 3 kg spar/ton, kebasaan terak akhir sekitar 1,7 dan suhu 1700 derajat C akan menurunkan kandungan belerang. menjadi 0,003- 0,005%. Jika kadar yang akan diproduksi membutuhkan tingkat belerang ekstra rendah, rendaman dihilangkan setelah langkah reduksi dan terak dasar lainnya ditambahkan. Baja cair dan fluks kemudian dicampur untuk menyelesaikan reaksi desulfurisasi. Dalam praktik modern, tingkat belerang 0,001% atau kurang mudah dicapai dengan praktik terak ganda ini. Penambahan paduan trimming lainnya mungkin ditambahkan di akhir langkah. Setelah kadar belerang tercapai, terak dikeluarkan dari bejana AOD dan rendaman logam siap untuk disadap.

Idealnya pada tahap proses ini, kimia baja cair harus memenuhi spesifikasi akhir sehingga panas dapat disadap. Jika perlu, bahan baku tambahan dapat dikenakan biaya untuk penyesuaian kimia kecil sebelum penyadapan. Setelah penyadapan, sendok sering diaduk untuk homogenisasi komposisi dan keseragaman suhu bersama dengan flotasi inklusi. Hal ini dilakukan dalam sendok yang dilengkapi dengan fasilitas pengadukan dengan atau tanpa menggunakan tungku sendok. Setelah perawatan sendok, baja siap untuk dicor. Pada awal proses AOD, konverter dimiringkan untuk penambahan bahan baku serta untuk pengambilan sampel dan untuk pengukuran suhu menggunakan termokopel imersi. Keinginan untuk meningkatkan produktivitas telah menyebabkan pengisian bahan baku secara terus menerus selama periode tiupan serta periode pengurangan. Instrumentasi modern telah dikembangkan yang dapat mengambil sampel lelehan serta suhu baja menggunakan sub lans yang dirancang khusus dengan konverter dalam posisi tegak.

Konverter AOD

Konverter AOD adalah bejana berbentuk buah pir yang biasanya dilapisi dengan lapisan tahan api dasar. Ini memiliki penutup berbentuk kerucut yang dapat dilepas di tempatnya. Fitur penting dari konverter AOD adalah bahwa ia biasanya ditiup ke samping. Dalam hal nilai baja yang dapat mentolerir nitrogen, campuran oksigen dan nitrogen juga dapat ditiup. Karena baja tahan karat cair tidak menghasilkan busa, dan sebagian besar proses pemurnian baja tahan karat dilakukan dari samping atau bawah, dimensi konverter pemurnian stainless lebih kecil daripada konverter BOF (tungku oksigen dasar) yang sebanding. Volume internal khas konverter AOD berada dalam kisaran 0,4 – 0,8 cum /metrik ton berat bath.

Untuk konverter yang memanfaatkan sendok yang dipegang oleh derek, bagian atas kerucut yang diiris sering digunakan. Bagian irisan memungkinkan derek mendekati mulut konverter. Konverter yang masuk ke gerbong biasanya memiliki bagian atas kerucut konsentris tipe BOF.

Sebuah toko produksi tinggi biasanya memiliki tiga konverter yang dapat dipertukarkan untuk 100% ketersediaan proses. Pada waktu tertentu, salah satu konverter berada di dalam baja pemurnian cincin trunnion yang dapat dimiringkan, konverter kedua yang baru dijajarkan berada di stasiun pemanasan awal, dan konverter ketiga berada di stasiun reline. Konverter di cincin trunnion biasanya dapat diganti dengan konverter yang dipanaskan sebelumnya dalam waktu kurang dari satu jam.

Konverter AOD memiliki tuyer yang dipasang di dinding samping atau di bawah. Tuyeres ini biasanya terdiri dari tabung tembaga dengan tabung luar stainless steel. Sebuah anulus terbentuk antara tabung tembaga dan stainless. Gas pendingin yang dihembuskan melalui anulus luar (selubung) membentuk akresi logam atau oksida (disebut jamur) di ujung tuyere. Akresi ini melindungi tuyere dan refraktori sekitarnya. Gas proses dari campuran oksigen / inert bertiup melalui anulus bagian dalam. Ada desain khusus untuk menormalkan aliran di celah annular. Ukuran dan jumlah Tuyere tergantung pada parameter proses tertentu. Biasanya ada antara dua dan sembilan tuyere dalam sebuah kapal AOD.

Tuyeres yang dipasang di dinding samping terendam selama pemrosesan. Saat bejana diputar, tuyeres berada di atas bak mandi. Pada titik ini, gas proses dapat dimatikan dan aliran pendinginan kecil melindungi tuyeres

Konverter tiup bawah memiliki berbagai konfigurasi tuyere tergantung pada laju aliran yang diperlukan. Biasanya ada dua sampai empat tuyeres di bagian bawah.

Modifikasi utama dari proses AOD melibatkan penggunaan tombak peniup atas selain tuyer peniup samping. Tombak dapat digunakan untuk menyuntikkan oksigen pada laju tiupan yang diinginkan untuk meningkatkan dekarburisasi dan/atau pasca pembakaran. Tombak atas juga dapat dirancang untuk meniup gas campuran seperti gas inert - campuran oksigen. Pemasangan tombak dan pengenalan oksigen pada tahap awal dekarburisasi dapat mengurangi waktu untuk panas. Teknologi tersebut dapat digunakan untuk meningkatkan produktivitas (ton/jam) bengkel peleburan baja. Sebagian besar instalasi konverter baru-baru ini mencakup penggunaan tombak atas untuk meniup oksigen.

Modifikasi lain dari proses AOD melibatkan penerapan vakum pada konverter untuk mengurangi konsumsi argon dan silikon serta waktu proses saat membuat kadar karbon rendah. Modifikasi ini dikenal sebagai AOD-VCR.

Refraktori konverter AOD

Temperatur yang tinggi pada ujung tuyere dan agitasi rendaman yang tinggi menempatkan tuntutan besar pada refraktori konverter. Sementara kampanye refraktori BOF yang khas adalah berbulan-bulan atau bertahun-tahun, kampanye pengonversi stainless berlangsung selama beberapa hari atau minggu. Biaya refraktori adalah bagian yang signifikan dari total biaya operasi.

Ada dua pilihan dasar jenis refraktori, magnesit-kromit, dan dolomit. Pilihan refraktori tergantung pada pola operasi kapal, spesifikasi produk akhir, dan ekonomi.

Refraktori kromit magnesit memiliki ketahanan aus yang tinggi tetapi memiliki biaya unit yang lebih tinggi daripada refraktori dolomit. Pengambilan krom dari batu bata dimungkinkan. Batu bata kromit magnesit secara bersamaan bersifat asam dan basa serta komposisi terak yang ketat harus dipertahankan untuk mencegah keausan yang cepat.

Refraktori dolomit biasanya lebih murah daripada refraktori magnesit chromite dan pickup chromium bukan merupakan faktor. Desulfurisasi ke tingkat yang sangat rendah umumnya lebih mudah dalam refraktori dolomit karena terak yang sangat dasar dapat digunakan tanpa efek yang merugikan pada batu bata.

Konverter biasanya dikategorikan berdasarkan ketebalan dan kualitas bata untuk memaksimalkan masa pakai lapisan dan meminimalkan biaya. Area keausan tinggi dari konverter, biasanya dinding tuyere, garis terak, dan bantalan transfer dikategorikan lebih tebal dan dengan kualitas refraktori yang lebih tinggi daripada bagian lain dari konverter.