Proses manufaktur

Metalurgi Sendok

Setelah penyadapan baja dari tungku pembuatan baja utama seperti BOF, EAF atau EOF, baja cair untuk aplikasi berkualitas tinggi atau khusus dikenai pemurnian lebih lanjut dalam sejumlah proses alternatif yang secara kolektif dikenal sebagai metalurgi sendok. Metalurgi sendok kadang juga disebut pemurnian sendok atau pembuatan baja sekunder. Proses metalurgi sendok biasanya dilakukan di sendok. Kontrol ketat metalurgi sendok dikaitkan dengan produksi baja bermutu tinggi di mana toleransi dalam kimia dan konsistensinya sempit. Tujuan dari metalurgi sendok adalah sebagai berikut.

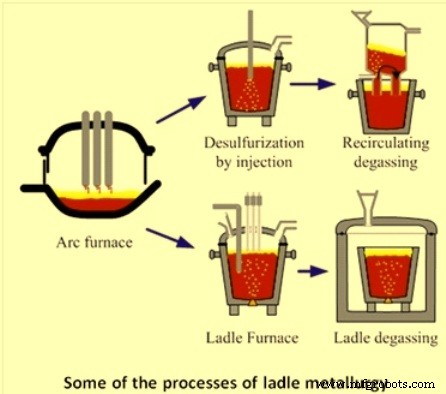

Tergantung pada jenis baja yang dibutuhkan, satu atau lebih dari proses metalurgi sendok berikut digunakan. Ini adalah (i) pembilasan atau pengadukan, (ii) tungku sendok, (iii) injeksi sendok (iv) pemurnian sendok, (v) proses degassing, (vi) proses AOD, dan (vii) CAS-OB (Penyesuaian komposisi dengan disegel argon menggelegak dengan oksigen bertiup) proses. Beberapa proses metalurgi sendok ditunjukkan pada Gambar 1.

Gbr 1 Beberapa proses metalurgi sendok

Latar belakang sejarah

Perlakuan baja di sendok dimulai sekitar 45 tahun yang lalu ketika proses degassing vakum cetakan sendok ke sendok dan sendok ke ingot pertama untuk menghilangkan hidrogen muncul di tempat kejadian. Pada akhir 1950-an, degasser vakum yang lebih efisien seperti proses Dortmund Hoerder (DH) dan Ruhrstahl-Heraeus (RH) menjadi populer. Pada pertengahan tahun 1960-an proses degassing seperti vacuum arc degassing (VAD), proses ASEA-SKF, dan proses vacuum oxygen decarburization (VOD) untuk merawat baja krom tinggi berhasil diimplementasikan. Proses konverter seperti proses argon oxygen decarburization (AOD) diperkenalkan pada awal 1970-an.

Injeksi fluks butiran ke dalam baja cair, dikombinasikan dengan pengadukan argon, dimulai pada awal 1970-an. Hal ini segera diikuti oleh penerapan pengumpanan kawat inti dari elemen paduan untuk kontrol komposisi dan morfologi inklusi yang lebih baik.

Membilas atau mengaduk

Untuk mencapai suhu dan komposisi rendaman yang homogen, baja dalam ladle biasanya dibilas dengan menggunakan gelembung gas argon. Untuk laju penggelembungan gas sedang (misalnya kurang dari 0,6 N cum/menit) digunakan sumbat tahan api berpori, biasanya dipasang di bagian bawah sendok. Fungsi sumbat berpori adalah untuk menyediakan pengadukan gas dari logam cair untuk mempromosikan homogenisasi. Operasi pengadukan normal dilakukan dengan mengalirkan gas argon melalui sumbat berpori

Saat ini sebagian besar sendok dilengkapi dengan sumbat bawah untuk penggelembungan argon. Namun ketentuan pembilasan melalui mekanisme tombak atas biasanya dibuat untuk memenuhi persyaratan pembilasan sebagai cadangan saat sumbat bawah tidak berfungsi karena alasan apa pun.

Tungku sendok

Tungku sendok digunakan untuk meringankan proses utama pembuatan baja dari banyak operasi pemurnian sekunder. Fungsi utama tungku sendok adalah sebagai berikut.

Atap sendok biasanya desain berpendingin air dengan pusat refraktori atau bagian delta dan dikonfigurasi untuk berkoordinasi dengan sendok yang ada sehingga penutup atap benar-benar menutupi bagian atas sendok saat dalam posisi pengoperasian (yaitu diturunkan sepenuhnya).

Injeksi Sendok

Baja cair dapat dipanaskan kembali dengan mengoksidasi aluminium dan/atau silikon melalui injeksi oksigen melalui tombak. Pemanasan ulang baja di sendok dengan injeksi oksigen terendam sedang dipraktekkan di beberapa pabrik baja. Dalam proses RH-OB efisiensi termal rata-rata 20% - 30% sedang dicapai. Juga efisiensi pemanasan ulang sekitar 80% untuk operasi RH-OB telah dilaporkan. Dalam proses RH-KTB, oksigen disuplai melalui tombak atas alih-alih melalui tuyer terendam seperti pada RH-OB. Efisiensi termal untuk proses RH-KTB tampaknya serupa dengan injeksi oksigen terendam ke dalam ladle.

Perbandingan kandungan oksigen total yang diukur dalam baja tuang dari panas oksigen yang dipanaskan ulang dan panas yang tidak dipanaskan ulang tidak menunjukkan perbedaan yang signifikan antara kedua set nilai.

Pemurnian sendok

Pemurnian baja di sendok secara luas didefinisikan di sini sebagai terdiri dari operasi seperti deoksidasi, desulfurisasi, defosforisasi, penambahan terkontrol elemen paduan dan modifikasi inklusi.

Pemurnian baja dalam ladle biasanya dilakukan dengan deoksidasi baja dengan ferro-mangan, ferrosilicon, silico-manganese, dan aluminium. Baja pertama-tama dideoksidasi sebagian dengan silika mangan, ferromangan, dan/atau ferrosilikon diikuti dengan deoksidasi akhir dengan aluminium. Praktik semacam itu memiliki beberapa keuntungan termasuk meminimalkan pengambilan nitrogen, meminimalkan pengembalian fosfor dan meminimalkan kerugian aluminium selama pembuatan baja primer. Hari ini penggunaan terak sintetis di sendok telah menjadi bagian integral dari metalurgi sendok. Penggunaan terak sintetis yang terdiri dari kalsium-alumino silikat membantu dalam pembubaran produk deoksidasi yang membantu dalam aktivitas deoksidasi. Baja yang terdeoksidasi sebagian juga dapat dideoksidasi lebih lanjut dengan kalsium silisida (Ca-Si) yang diinjeksikan ke dalam ladle dalam bentuk cored wire. Baja mati yang dideoksidasi dengan aluminium biasanya memiliki oksigen terlarut kurang dari 5 ppm.

Dalam nilai baja tertentu, kandungan belerang yang sangat rendah ditentukan mis. 20 ppm dan kurang. Kandungan belerang yang rendah ini hanya dapat dicapai dengan desulfurisasi baja di sendok dengan adanya terak kalsium aluminat ketika baja sepenuhnya dimatikan. Agar tingkat desulfurisasi yang diperlukan berlangsung dalam rentang waktu yang praktis, pencampuran baja dan terak yang baik sangat penting. Laju, di mana belerang dapat dihilangkan, sangat disarankan oleh laju aliran gas selama pembilasan baja. Metode lain untuk mencapai kadar belerang yang sangat rendah adalah dengan injeksi fluks ke dalam sendok. Fluks tipikal yang digunakan untuk desulfurisasi mengandung 70% CaO dan 30% CaF2. Desulfurisasi yang dicapai melalui injeksi bubuk sekitar 15% lebih cepat daripada desulfurisasi dengan hanya terak atas, dikombinasikan dengan pembilasan gas. Desulfurisasi baja dalam ladle disertai dengan penurunan suhu penangas baja dan oleh karena itu diperlukan pemanasan ulang.

Defosforisasi dalam ladle diperlukan ketika kandungan fosfor dari input logam panas selama pembuatan baja primer tinggi. Penghapusan fosfor dari baja di sendok dicapai dengan memperlakukan baja dengan terak pengoksidasi berbasis kapur yang mengandung oksida besi.

Perlakuan kalsium baja cair biasanya diadopsi untuk memodifikasi morfologi inklusi. Sebagai hasil pengolahan dengan kalsium, inklusi alumina dan silika diubah menjadi kalsium aluminat cair atau kalsium silikat. Inklusi cair ini berbentuk bulat karena efek tegangan belerang. Perubahan komposisi dan bentuk inklusi ini umumnya dikenal sebagai kontrol atau modifikasi morfologi inklusi. Karena titik didih kalsium adalah 1491 derajat C, kalsium adalah uap pada suhu pembuatan baja. Oleh karena itu ketika menambahkan kalsium ke baja cair, langkah-langkah khusus diperlukan untuk memastikan pemulihan yang tepat di penangas baja. Kalsium atau paduan kalsium ditambahkan ke penangas baja cair pada kedalaman setinggi mungkin untuk memanfaatkan peningkatan tekanan dari kepala ferostatik untuk mencegah kalsium menguap. Frekuensi retensi kalsium lebih lanjut menurun dengan meningkatnya jumlah kalsium yang disuntikkan. Jumlah kalsium yang akan disuntikkan harus disesuaikan dengan tingkat kebersihan baja dan kandungan oksigen totalnya.

Degassing vakum baja cair

Vacuum degassing adalah proses pembuatan baja sekunder yang penting. Proses ini awalnya digunakan untuk menghilangkan hidrogen dari baja cair tetapi saat ini juga digunakan untuk pemurnian sekunder dan telah menjadi proses yang semakin penting dalam pembuatan baja sekunder. Reaksi yang bergantung pada tekanan adalah alasan untuk perlakuan baja cair dalam proses ini.

Selama pembuatan baja, gas seperti oksigen, hidrogen, dan nitrogen larut dalam baja. Degassing digunakan untuk menghilangkan nitrogen dan hidrogen dari baja. Awalnya, degassing vakum digunakan terutama untuk menghilangkan hidrogen. Namun, selama sekitar dua puluh tahun terakhir, telah terjadi peningkatan penggunaan vakum degassing untuk produksi baja ultra rendah karbon (ULC) dengan kandungan karbon 30 ppm atau kurang.

Degassing dapat dilakukan baik dengan menempatkan sendok berisi baja cair di bawah vakum (sistem non resirkulasi) atau dengan resirkulasi baja cair dalam vakum (sistem resirkulasi). Contoh sistem resirkulasi adalah RH, RH-OB, RH-KTB, dan DH dll. Proses dan contoh sistem non-resirkulasi adalah degasser sendok atau tangki, termasuk VAD (vacuum arc degassing) dan VOD (dekarburisasi oksigen vakum), dan aliran penghilang gas.

Dalam degassing sendok, efektivitas degassing menurun dari atas ke bawah mandi baja cair. Lapisan bawah baja sangat kurang terpengaruh oleh vakum karena lapisan ini berada di bawah pengaruh tekanan ferostatik karena kolom baja cair. Oleh karena itu pengadukan mandi akan membantu mengekspos seluruh isi baja cair ke ruang hampa.

Dalam sistem resirkulasi dan non-resirkulasi, argon digunakan sebagai gas pengangkat atau pengaduk. Dalam sistem resirkulasi, argon digunakan sebagai apa yang disebut gas pengangkat untuk menurunkan densitas yang tampak dari baja cair yang akan diangkat dari sendok ke dalam bejana vakum. Dalam sistem non-resirkulasi argon digunakan sebagai gas pengaduk untuk mendorong penghilangan hidrogen dan/atau nitrogen dan untuk menghomogenkan rendaman.

Tidak ada banyak perbedaan antara sistem resirkulasi dan non-resirkulasi dalam hal efektivitas hidrogen atau nitrogen yang dapat dihilangkan. Jika fungsi utama degasser adalah untuk menghilangkan hidrogen dan kadang-kadang nitrogen, pilihan sistem ditentukan terutama oleh kecocokan yang diinginkan antara bejana peleburan baja dan kastor serta dengan pertimbangan sehubungan dengan modal dan biaya operasi.

Salah satu tujuan perawatan baja dalam degasser RH atau RH-OB (KTB) adalah untuk menurunkan kandungan oksigen terlarut baja dengan cara deoksidasi karbon sebelum menambahkan aluminium untuk membunuh baja sepenuhnya. Dengan praktik deoksidasi karbon seperti itu, ada penghematan biaya yang cukup besar sebagai akibat dari penurunan penggunaan aluminium.

Beberapa penghilangan nitrogen dari baja cair selama degassing vakum dimungkinkan, asalkan baja tersebut benar-benar mati dan memiliki kandungan belerang yang rendah.

Proses dekarburisasi oksigen argon

Dekarburisasi oksigen argon (AOD) adalah proses yang terutama digunakan dalam pembuatan baja tahan karat dan paduan bermutu tinggi lainnya dengan elemen yang dapat teroksidasi seperti kromium dan aluminium. Setelah peleburan awal, logam tersebut kemudian dipindahkan ke bejana AOD dimana logam tersebut akan mengalami tiga tahap pemurnian yaitu (i) dekarburisasi, (ii) reduksi, dan (iii) desulfurisasi. AOD ditemukan pada tahun 1954 oleh divisi Lindé dari The Union Carbide Corporation, yang kemudian dikenal sebagai Praxair pada tahun 1992.

Baja cair didekarburasi dan dimurnikan dalam bejana AOD menjadi kurang dari 0,05% karbon. Fitur utama dalam wadah AOD adalah oksigen untuk dekarburisasi dicampur dengan argon atau gas inert nitrogen dan disuntikkan melalui tuyer yang terendam. Pengenceran argon ini meminimalkan oksidasi yang tidak diinginkan dari elemen berharga yang terkandung dalam baja khusus, seperti kromium.

AOD banyak digunakan untuk produksi baja tahan karat dan paduan khusus seperti baja silikon, baja perkakas, paduan berbasis nikel dan paduan berbasis kobalt. Proses ini populer karena menggabungkan hasil logam yang lebih tinggi dengan biaya bahan yang lebih rendah. Manfaat lainnya termasuk akurasi dalam kontrol kimia hingga 0,01% karbon dan lebih rendah, desulfurisasi cepat hingga kurang dari 0,001%, dan penghilangan timbal hingga kurang dari 0,001%. Hasil akhirnya adalah baja yang lebih bersih ditambah dengan peningkatan produktivitas.

Proses CAS-OB

Proses CAS-OB terdiri dari penyesuaian komposisi dengan gelembung argon tertutup dengan hembusan oksigen. Ini dikembangkan oleh Nippon Steel Corporation. Proses ini memungkinkan penambahan paduan dibuat di bawah lingkungan argon inert. Ini memungkinkan penambahan gas Al dan O2 secara simultan yang ditiupkan melalui tombak atas. Ini bereaksi untuk membentuk Al2O3 dan menghasilkan sejumlah besar panas karena sifat eksotermik dari reaksi. Oleh karena itu, proses CAS-OB menghasilkan pemanasan kimia baja cair. Pemanasan baja cair biasanya dikombinasikan dengan penyesuaian kimia baja cair dengan penambahan ferroalloy dan karburator. Selama pemanasan, bersamaan dengan injeksi oksigen ke dalam bel, pengumpanan terus menerus dari aluminium granular, ferroalloy dan karburator dilakukan. Laju pemanasan sebenarnya dari logam sedikit lebih rendah dari yang diperkirakan karena hilangnya panas selama jeda waktu antara penambahan dan waktu pengukuran suhu.

Proses manufaktur

Desulfurisasi Baja Cair Kelarutan belerang (S) dalam besi cair (Fe) cukup tinggi. Namun kelarutan S dalam besi padat terbatas, yaitu 0,002 % dalam ferit pada suhu kamar dan 0,013% dalam austenit pada sekitar 1000 derajat C. Oleh karena itu, ketika baja cair mendingin, belerang dibebaskan dari larut

Lapisan Enamel pada Baja Seni dan ilmu menggabungkan kacamata (sekarang dikenal sebagai enamel porselen atau hanya enamel) ke permukaan logam berasal dari peradaban Mesir dan Persia kuno. Penggunaan paling awal adalah untuk perhiasan di mana enamel menyatu dengan emas. Pada abad pertengahan, berba

Galvanisasi Baja Galvanisasi baja berarti aplikasi seng pada baja untuk perlindungan korosi. Jenis utama dari metode yang tersedia secara komersial untuk menerapkan pelapis seng adalah galvanisasi hot dip, proses galvanisasi kontinu, galvanisasi elektro, pelapisan seng, pelapisan mekanis, penyempr

Pertimbangkan perbedaan ketahanan korosi dan biaya Baja dan baja tahan karat keduanya merupakan logam andal yang ditemukan dalam berbagai macam produk, mulai dari aplikasi substansial hingga bagian yang sangat kecil. Jadi mana yang lebih baik? Jawabannya adalah “tergantung!” Keterjangkauan baja me