Proses manufaktur

Penggunaan Bijih Besi

Bijih besi adalah mineral yang digunakan setelah ekstraksi dan pengolahan untuk produksi besi dan baja. Bijih besi utama biasanya mengandung Fe2O3 (70 % besi, hematit) atau Fe3O4 (72% besi. magnetit). Bijih biasanya diasosiasikan dengan material gangue yang tidak diinginkan. Grade bijih besi biasanya ditentukan oleh kandungan Fe total dalam bijih. Jalannya bijih tambang setelah ukuran kering atau basah, jika biasanya mengandung lebih dari 62% Fe, dikenal sebagai 'bijih alami' atau 'bijih pengiriman langsung' (DSO). Bijih ini dapat langsung digunakan dalam produksi besi dan baja. Semua bijih lainnya membutuhkan benefisiasi dan pemrosesan tertentu sebelum digunakan dalam produksi besi dan baja.

Bijih besi kadar rendah tidak dapat digunakan seperti itu untuk produksi besi dan baja dan perlu ditingkatkan untuk mengurangi kandungan gangue dan meningkatkan kandungan Fe. Proses yang diadopsi untuk meningkatkan kandungan Fe bijih besi dikenal sebagai benefisiasi bijih besi (IOB).

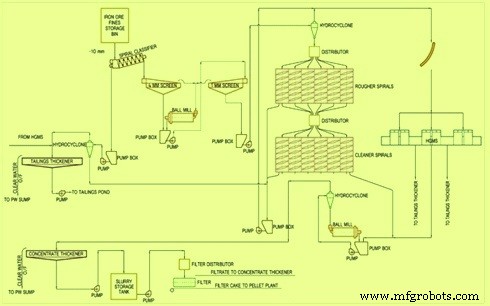

Namun, bijih besi dari sumber yang berbeda memiliki karakteristik mineralogi yang khas dan memerlukan benefisiasi khusus dan perlakuan metalurgi untuk mendapatkan produk terbaik darinya. Juga untuk perawatan benefisiasi yang efektif, penghancuran, penggilingan, dan penyaringan bijih yang efektif diperlukan dimana teknologi penghancuran, penggilingan, dan penyaringan yang sesuai harus digunakan. Pilihan perlakuan benefisiasi tergantung pada sifat gangue yang ada dan hubungannya dengan struktur bijih. Beberapa metode/teknik seperti pencucian, jigging, pemisahan magnetik, pemisahan gravitasi, dan flotasi dll digunakan untuk meningkatkan kandungan Fe dari bijih Besi dan untuk mengurangi kandungan ganguenya. Teknik-teknik ini digunakan dalam berbagai kombinasi untuk benefisiasi bijih besi. Untuk benefisiasi bijih besi tertentu, penekanan biasanya adalah untuk mengembangkan lembaran aliran yang hemat biaya yang menggabungkan teknik penghancuran, penggilingan, penyaringan dan pemanfaatan yang diperlukan untuk peningkatan bijih besi. Sebuah lembar aliran khas untuk pabrik benefisiasi bijih besi ditunjukkan pada Gambar 1.

Gbr 1 Lembar aliran khas pabrik benefisiasi bijih besi

Beberapa metode/teknik umum yang berlaku untuk pemrosesan bijih besi dijelaskan di bawah ini.

Teknik penghancuran, penggilingan, dan penyaringan

Tujuan penggilingan dan penggilingan ulang adalah untuk mengurangi bijih ke ukuran yang cukup kecil untuk membebaskan dan memulihkan mineral berharga. Sistem penghancuran, penggilingan dan penyaringan dari pabrik IOB harus dirancang dengan mempertimbangkan persyaratan proses benefisiasi hilir. Unit penghancur dapat mencakup sistem penghancur primer, sekunder, tersier, dan kuartener. Jaw, gyratory, cone, dan roll crusher digunakan untuk penghancuran bijih. Sirkuit gerinda semi autogenous dan gerinda autogenous digunakan untuk menggiling bijih. Baik rod mill maupun ball mill digunakan untuk tujuan ini. Investasi modal dan biaya operasi peralatan penggilingan tinggi. Oleh karena itu, ekonomi memainkan peran besar dalam perencanaan tingkat penghancuran dan penggilingan yang dilakukan untuk menyiapkan bijih untuk dimanfaatkan. Faktor lain yang dipertimbangkan dalam menentukan tingkat penghancuran dan penggilingan meliputi konsentrasi nilai bijih, mineraloginya, kekerasan dan kadar air. Penggilingan sirkuit tertutup meminimalkan penggilingan bijih yang sangat rapuh yang biasanya ditemukan di badan bijih wilayah kami. Semakin banyak beban resirkulasi, semakin sedikit penggilingan partikel yang berlebihan.

Mencuci dan menggosok basah

Proses ini primitif dan banyak digunakan dalam pemrosesan bijih besi kental untuk mengeluarkan dan menghilangkan bahan laterit yang rapuh dan lunak, bahan halus dan partikel lempung limonit yang menempel pada bijih. Penggosokan basah juga berguna untuk bijih yang keras dan berpori, yang selalu memiliki rongga/pori-pori yang diisi dengan material lempung yang perlu dihilangkan secara substansial.

Pemisahan gravitasi

Teknik ini digunakan di mana mineral bantalan besi bebas dari bahan gangue terkait. Berat jenis mineral bantalan besi biasanya lebih tinggi dari berat jenis bahan gangue. Efisiensi efektivitas pemisahan gravitasi sangat tergantung pada penghancuran dan ukuran bijih yang tepat untuk memastikan ukuran yang tepat dari peralatan pemisahan gravitasi dan juga menghilangkan lendir dari peralatan. Sejumlah besar peralatan/proses yang berfungsi berdasarkan prinsip pemisahan gravitasi tersedia. Beberapa di antaranya dijelaskan di bawah ini.

Pemisahan magnet

Teknologi pemisahan magnetik digunakan untuk mengambil keuntungan dari perbedaan sifat magnetik untuk memisahkan bijih besi dari bahan gangue terkait non-magnetik. Pemisahan magnetik dapat dilakukan baik di lingkungan kering atau basah, meskipun sistem basah lebih umum.

Operasi pemisahan magnetik juga dapat dikategorikan sebagai intensitas rendah atau tinggi. Pemisah intensitas rendah menggunakan medan magnet antara 1000 hingga 3000 gauss. Teknik intensitas rendah biasanya digunakan pada bijih magnetit sebagai metode pemisahan yang murah dan efektif. Pemisah intensitas tinggi menggunakan medan sekuat 20.000 gauss. Metode ini digunakan untuk memisahkan bijih besi yang bersifat magnetis lemah seperti hematit, dari bahan gangue nonmagnetik atau yang kurang magnetis. Faktor lain yang penting dalam menentukan jenis sistem pemisah magnetik yang digunakan termasuk ukuran partikel dan kandungan padatan dari umpan bubur bijih.

Biasanya pemisahan magnetik melibatkan tiga tahap pemisahan yaitu (i) cobbling, (ii) pembersihan / pengasaran, dan (iii) finishing. Setiap tahap dapat menggunakan beberapa drum dalam satu rangkaian untuk meningkatkan efisiensi pemisahan. Setiap tahap berturut-turut bekerja pada partikel yang lebih halus sebagai hasil dari penghilangan partikel yang terlalu besar pada pemisahan sebelumnya. Tukang sepatu bekerja pada partikel yang lebih besar dan menolak sebagian besar umpan sebagai ekor.

Beberapa jenis teknologi pemisahan magnetik digunakan. Ini dijelaskan di bawah ini.

Proses flotasi

Proses flotasi menggunakan teknik di mana partikel dari satu mineral atau kelompok mineral dibuat untuk melekat secara istimewa ke gelembung udara dengan adanya reagen kimia. Hal ini dicapai dengan menggunakan reagen kimia yang secara istimewa bereaksi dengan mineral yang diinginkan. Beberapa faktor penting untuk keberhasilan kegiatan flotasi. Ini termasuk keseragaman ukuran partikel, penggunaan reagen yang kompatibel dengan mineral, dan kondisi air yang tidak akan mengganggu perlekatan reagen ke mineral atau gelembung udara.

Saat ini flotasi terutama digunakan untuk meningkatkan konsentrat yang dihasilkan dari pemisahan magnetik. Flotasi untuk digunakan sendiri sebagai metode benefisiasi jarang digunakan.

Reagen kimia yang digunakan terutama terdiri dari tiga kelompok utama yaitu (i) kolektor/amina, (ii) frother, dan (iii) antifoams. Reagen dapat ditambahkan dalam beberapa bentuk yang meliputi padatan, emulsi cair yang tidak dapat bercampur dan larutan dalam air. Konsentrasi reagen perlu dikontrol secara ketat selama pengkondisian karena menambahkan lebih banyak reagen daripada yang dibutuhkan memperlambat reaksi dan mengurangi efisiensi. Faktor-faktor yang mempengaruhi pengkondisian termasuk pencampuran dan penyebaran reagen melalui pulp, kontak berulang antara reagen dan semua partikel bijih yang relevan, dan waktu untuk pengembangan kontak dengan reagen dan partikel bijih untuk menghasilkan reaksi yang diinginkan.

Proses manufaktur

Pemisahan Gravitasi dan Pemanfaatan Bijih Pemisahan gravitasi adalah teknik benefisiasi bijih tertua yang diketahui dan dipraktikkan secara luas di Alam. Penggunaan pemisahan gravitasi manusia yang paling awal tercatat adalah pemulihan emas dengan mendulang dari Sungai Nil Atas oleh orang Mesir ku

Pemisahan Magnetik dan Pemanfaatan Bijih Besi Pemisahan magnetik adalah teknik lama untuk konsentrasi bijih besi dan untuk menghilangkan besi gelandangan. Sejak tahun 1849, sejumlah paten pemisahan magnetik telah dikeluarkan di AS, dan teks dari beberapa paten sebelum tahun 1910 menjelaskan berbag

Pemanfaatan Bijih Besi Kadar Rendah dan Proses Jigging Sumber daya bijih besi semakin dikonsumsi pada tingkat yang dipercepat karena pertumbuhan produksi besi dan baja. Karena alasan ini ketersediaan bijih besi kadar tinggi berkurang dan pasokan bijih besi kadar tinggi ke pabrik besi dan baja men

Pengecoran besi ulet memiliki banyak keunggulan Besi ulet — juga disebut sebagai besi bulat atau nodular — sebenarnya adalah sekelompok besi yang menunjukkan kekuatan, fleksibilitas, daya tahan, dan elastisitas tinggi karena struktur mikronya yang unik. Besi cor ulet biasanya mengandung lebih dar