Turbin Pemulihan Tekanan Atas Gas Tungku Ledakan

Turbin Pemulihan Tekanan Atas Gas Tungku Ledakan

Tanur sembur modern di pabrik baja beroperasi pada tekanan gas atas yang tinggi. Gas blast furnace (BF) yang meninggalkan BF di bagian atas masih mempertahankan tekanan sekitar 1,6 kg/sq cm (g) hingga 3 kg/sq cm (g) dan memiliki suhu sekitar 200 derajat C. Gas BF ini yang keluar di bagian atas BF dibersihkan untuk menghilangkan debu dan gas yang dibersihkan digunakan di pabrik baja sebagai bahan bakar untuk tujuan pemanasan pada tekanan yang relatif rendah. Dalam prosesnya, sejumlah besar energi tekanan hilang melalui katup. Turbin pemulihan tekanan atas gas BF (TRT) adalah mekanisme yang memanfaatkan energi panas dan tekanan gas BF untuk menggerakkan turbin. Kerja yang dihasilkan oleh turbin ditransfer ke generator dan diubah menjadi tenaga listrik. TRT menghasilkan tenaga dengan memanfaatkan properti yang diketahui dari semua gas yang merupakan ekspansi volume gas dengan pengurangan tekanannya. Sistem ini terdiri dari peralatan pengumpul debu, turbin gas, dan generator.

TRT pada dasarnya adalah tindakan penghematan energi di BF yang memanfaatkan energi tekanan limbah dari gas atas BF untuk menghasilkan tenaga listrik. Unit TRT dapat menghasilkan sekitar 15 hingga 60 kWh/t logam panas (HM). Outputnya dapat memenuhi sekitar 30% dari daya yang dibutuhkan oleh semua peralatan (termasuk blower udara) BF. Gas BF yang keluar dari unit TRT masih dapat digunakan sebagai bahan bakar di pabrik baja.

Selama proses pembuatan besi, gas BF dengan tekanan dan suhu tinggi diproduksi di tanur tinggi. Dalam praktek konvensional, energi gas BF terbuang dengan pengurangan tekanan pada katup septum. Melengkapi unit TRT adalah cara terbaik untuk memulihkan tekanan dan energi termal gas BF. Unit TRT biasanya dipasang di hilir peralatan pembersih gas untuk tanur tinggi. Biasanya ekonomis untuk melengkapi tanur sembur dengan TRT dengan kapasitas lebih besar dari 1.000 cum.

Sistem TRT adalah sistem pembangkit listrik, yang mengubah energi fisik gas atas BF bertekanan tinggi menjadi listrik dengan menggunakan turbin ekspansi. Meskipun perbedaan tekanan rendah, volume gas yang besar membuat pemulihan layak secara ekonomi. Teknologi utama TRT adalah mengamankan operasi turbin ekspansi yang stabil dan berefisiensi tinggi dalam kondisi tanur sembur berdebu, tanpa menghambat operasi BF.

Ada beberapa parameter kunci untuk unit TRT yang menentukan kinerja TRT dan output daya darinya. Parameter kunci ini diberikan di bawah ini.

- Volume gas atas BF

- Tekanan gas BF di bagian atas tanur sembur

- Penurunan tekanan di seluruh instalasi pembersihan gas (GCP)

- Suhu gas BF setelah GCP

- Tekanan gas BF di outlet TRT

- Kualitas gas BF di bagian atas tanur sembur

- Efisiensi TRT

- Efisiensi generator yang digabungkan dengan TRT

Gas teratas dari tanur sembur biasanya mengandung sekitar 5 g/N cum debu dan harus dilewatkan melalui gas cleaning plant (GCP) untuk mengurangi jumlah debu hingga di bawah 5 mg/N cum. Pengurangan kandungan debu diperlukan untuk pengoperasian TRT yang benar.

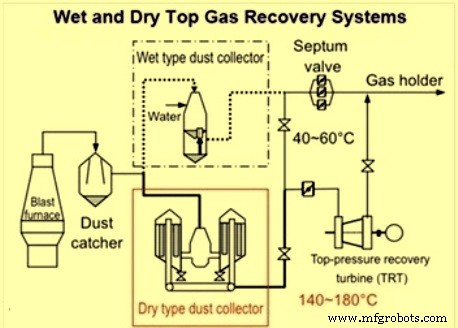

Sistem gas atas BF dengan unit TRT dikategorikan sebagai sistem pembersihan gas basah dan kering, tergantung pada metode yang digunakan untuk menghilangkan partikel debu. Sistem kering menggunakan lebih sedikit air dan listrik. Mereka memiliki penurunan tekanan yang lebih sedikit dan suhu gas lebih tinggi sekitar 50 derajat C dibandingkan dengan sistem tipe basah. Dengan pembersihan gas tipe kering, sistem TRT biasanya dapat menghasilkan daya 30% lebih banyak dengan kemungkinan menghasilkan daya hingga 60% lebih banyak. Oleh karena itu, sistem kering dianggap memiliki ekonomi yang lebih menguntungkan.

Ada dua jenis turbin yaitu turbin radial dan turbin aksial. Saat ini turbin aksial banyak digunakan pada TRT karena lebih sesuai untuk menangani volume aliran yang besar. TRT biasanya merupakan turbin ekspansi tipe variabel bertingkat dengan desain reaksi aliran aksial dan biasanya dilengkapi dengan casing split horizontal dan kecepatan governor 3.000 rpm. TRT biasanya mengadopsi generator listrik sinkron eksitasi tanpa sikat. Generator biasanya dirancang sesuai untuk beroperasi di bawah semua kondisi pembebanan yang dikenakan oleh turbin yang akan dihubungkan. Generator TRT biasanya dibangkitkan pada 6,6 kV kemudian dinaikan menjadi 33 kV melalui trafo step up 6.6kV/33 kV

Stabilitas tekanan atas adalah kunci penting. Fluktuasi kecil dari tekanan atas menguntungkan untuk pengoperasian BF. Tekanan atas dikontrol dengan membuka atau menutup sudu stator turbin tahap 1 sesuai dengan kenaikan atau penurunan volume gas BF. Dengan turbin konvensional, katup pengatur juga digunakan dalam kombinasi untuk mengontrol tekanan atas. Namun, katup pengatur menginduksi kehilangan tekanan yang lebih besar dibandingkan dengan bilah stator dan karenanya tidak menguntungkan mengingat pemulihan daya dan pencegahan kebisingan. Oleh karena itu, dalam sistem yang banyak digunakan sekarang, katup pengatur dihilangkan dan tekanan atas hanya dikendalikan oleh bilah stator tahap pertama.

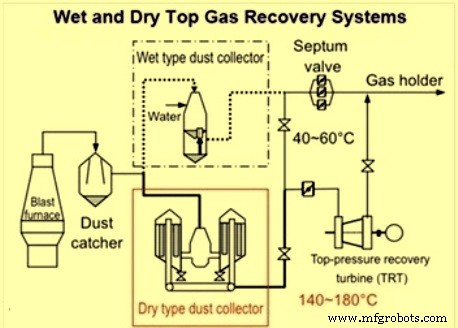

Diagram alir skematik tipikal untuk sistem TRT basah dan kering ditunjukkan pada Gambar 1.

Gbr 1 Diagram alir skematik tipikal untuk sistem TRT basah dan kering

Setelah debu dikumpulkan oleh peralatan pembersih gas, gas BF bersih dialirkan ke turbin melalui katup kupu-kupu saluran masuk dan katup goggle saluran masuk. Katup bypass yang biasanya tertutup dan katup penutup darurat terbuka digunakan untuk kasus darurat.

Pada TRT kerja mekanis yang dihasilkan oleh turbin ditransfer ke generator untuk tenaga listrik. BFG dengan tekanan dan suhu rendah masuk ke saluran gas melalui katup goggle outlet.

Pengoperasian TRT dapat dibagi menjadi dua fase yaitu (i) fase start up dan (ii) fase berjalan normal. Pada fase start up semua persiapan seperti hydraulic sub system harus dicek. Kemudian sinyal untuk memulai TRT dikirim ke operator BF. Jika operator BF menyetujui permintaan tersebut, katup kupu-kupu saluran masuk dan katup penutup darurat akan dibuka. Kecepatan turbin dikendalikan oleh katup kupu-kupu masuk dan tekanan gas atas dikendalikan oleh katup septum. Sampai turbin mencapai kecepatan putar yang dibutuhkan, katup septum ditutup perlahan. Kemudian fase start up berubah menjadi fase running normal. Pada fase berjalan normal, tekanan gas atas diatur sepenuhnya oleh sudu stator turbin tahap pertama. Tekanan atas dikontrol dengan membuka atau menutup bilah stator turbin tahap pertama.

Dalam keadaan dimana tekanan gas atas yang diinginkan dan volume gas atas tidak tersedia, gas dapat melewati TRT. Katup goggle tekanan tinggi tipe tertutup, yang disediakan di sirkuit, memastikan pengoperasian tanur sembur tanpa gangguan dalam keadaan isolasi penuh TRT (misalnya selama fase pemeliharaan).

Sistem TRT dapat disinkronkan dengan sistem distribusi tenaga pabrik baja. Pabrik TRT biasanya memiliki ketersediaan yang sama dengan tanur sembur yaitu 350 hari operasi tahunan. Konsumsi tambahan pembangkit listrik TRT sangat rendah.

TRT adalah teknologi yang telah terbukti dan memiliki risiko yang sangat kecil dalam pemasangan atau pengoperasiannya. Jika sistem TRT gagal karena alasan apa pun, gas yang mengembang ditampung di scrubber yang ada. Ini normal di tanur tinggi yang tidak memiliki sistem TRT yang terpasang.

Tidak ada pengaruh pada pengoperasian tanur sembur dan gas BF tidak dikonsumsi. Karena gas BF sangat mudah terbakar, biasanya digunakan di bagian lain pabrik untuk menghasilkan panas atau energi untuk proses lain. Dengan sistem TRT terpasang, gas BF secara efektif menghasilkan energi dua kali – sekali di turbin dan sekali lagi saat dibakar untuk tujuan biasa.

TRT adalah teknologi yang lebih bersih dan hemat energi karena memungkinkan pemanfaatan energi tekanan dalam aliran gas buang proses. TRT digunakan untuk konservasi energi dan untuk mengurangi emisi gas rumah kaca. Sementara manfaat ekonomi dari pemasangan TRT cukup besar, keuntungan lingkungan juga merupakan pertimbangan penting. TRT sangat berkelanjutan karena tidak ada emisi dari proses produksi listrik menggunakan teknologi ini. Prosesnya 100% hijau.

Singkatnya TRT memiliki beberapa fitur berikut.

- Ini adalah teknologi hemat energi yang digunakan dalam tanur tinggi di pabrik baja

- Ini adalah peralatan pembangkit listrik yang dilengkapi dengan fungsi untuk mengontrol tekanan atas tanur tinggi.

- Daya dihasilkan dengan menggerakkan turbin menggunakan gas tanur sembur yang dihasilkan di tanur tinggi.

- Tidak diperlukan bahan bakar untuk pembangkit listrik.

- Karena tidak ada bahan bakar yang dibakar maka tidak ada pembentukan CO2 atau gas rumah kaca lainnya.

- Sistem TRT berkontribusi pada pengurangan CO2 sesuai dengan volume pembangkit listrik.

- Sistem TRT menghasilkan lebih sedikit kebisingan dibandingkan dengan katup septum konvensional, yang berkontribusi pada peningkatan lingkungan di sekitar tanur tinggi

- Tidak diperlukan teknologi canggih untuk pengoperasian dan pemeliharaan sistem TRT sehingga dapat dengan mudah dilakukan oleh personel operasi dan pemeliharaan BF.

- Hanya sejumlah kecil air, nitrogen, dll. yang diperlukan untuk pengoperasian, yang dapat dengan mudah ditutupi oleh peralatan yang ada untuk tanur tinggi.