Desain Roll Pass

Desain Roll Pass

Produk panjang biasanya digulung dalam beberapa lintasan, yang jumlahnya ditentukan oleh rasio bahan baja input awal (billet persegi atau bulat atau mekar) dan penampang akhir produk jadi. Luas penampang berkurang di setiap lintasan dan bentuk serta ukuran material baja yang digulung secara bertahap mendekati profil yang diinginkan.

Penggulungan dilakukan di antara gulungan beralur. Dua alur berlawanan dalam gulungan yang berkolaborasi membentuk lintasan, yang sesuai dengan bentuk penampang benda kerja yang diharapkan setelah lintasan. Setelah setiap lintasan, penampang berkurang dan bentuknya menjadi lebih dekat dengan bentuk produk akhir. Pengembangan bentuk lintasan berikutnya dan lokasinya yang tepat pada gulungan disebut desain lintasan gulungan.

Desain roll pass adalah bagian penting dari proses rolling produk yang panjang, karena produk panjang digulung di antara gulungan berbentuk di pabrik rolling produk yang panjang. Desain roll pass umumnya berarti pemotongan alur di badan gulungan yang melaluinya baja yang akan digiling dibuat untuk dilewati secara berurutan untuk mendapatkan kontur dan ukuran yang diinginkan.

Tujuan utama dari desain roll pass adalah untuk memastikan produksi produk dengan profil yang benar dalam batas toleransi, bebas dari cacat, dengan kualitas permukaan yang baik dan sifat mekanik yang diperlukan. Selain itu, kondisi ekonomi harus dicapai saat menggulung produk, misalnya, produktivitas maksimum dengan biaya terendah, pemanfaatan energi yang optimal, kondisi kerja yang mudah bagi kru penggulung, dan keausan gulungan minimum.

Desain roll pass adalah seperangkat metode untuk menentukan dimensi, bentuk, jumlah, dan jenis susunan rolling mill pass. Desain roll pass juga mencakup perhitungan gaya tekan dan distribusinya pada roll pass. Beberapa lintasan dibuat untuk setiap bagian; billet persegi atau bundar atau mekar memperoleh formulir tertentu pada setiap lintasan berturut-turut. Roll pass dirancang untuk menghindari tegangan berlebih pada baja yang digulung, karena tegangan tersebut dapat menyebabkan pembentukan retak dan cacat lainnya.

Desain roll pass didasarkan pada karakteristik input awal (berat billet/bloom, grade baja, dan suhu baja sebelum dan selama proses rolling), karakteristik produk akhir yang digulung (dimensi penampang, toleransi dan spesifikasi yang berkaitan dengan sifat mekanik). , dan permukaan akhir produk canai), dan karakteristik rolling mill (jumlah stand, diameter roll, kekuatan gulungan, kecepatan rolling, daya motor penggerak yang tersedia, dan peralatan penggilingan yang tersedia). Faktor lain yang menjadi pertimbangan penting untuk desain roll pass yang baik adalah beban gelinding, draft, regangan, dan laju perpindahan panas yang mempengaruhi kondisi aliran plastis material baja. Bentuk lebih lanjut dari bagian dalam lintasan tertentu harus memastikan aliran bebas baja di celah/alur gulungan. Pemilihan sudut lancip/alur yang tepat pada lintasan diperlukan untuk menghindari kemacetan material baja dalam gulungan.

Secara tradisional, desain roll pass lebih dianggap sebagai seni daripada sains. Pada tahun 1969 sebuah karya besar, sistematisasi prinsip-prinsip desain roll pass, diterbitkan oleh Wusatowsky. Sejak itu, kompleksitas proses penggulungan produk yang panjang telah meningkat. Pabrik penggilingan produk panjang modern dibangun sebagai pabrik penggilingan kontinu atau semi kontinu. Selain itu, banyak grade baja baru telah dikembangkan, yang memerlukan strategi rolling baru, seperti rolling terkontrol dan pendinginan terkontrol, yang dikenal sebagai pemrosesan termo mekanis. Saat ini, pemrosesan seperti itu adalah praktik umum, meningkatkan kualitas produk dengan mengoptimalkan struktur mikro yang diperoleh melalui proses deformasi dan suhu, seperti rekristalisasi dan pertumbuhan butir. Oleh karena itu, desain roll pass menjadi lebih rumit saat mengoptimalkan struktur mikro akhir dan desainer roll pass perlu menerapkan model material dan proses yang canggih dalam pekerjaan mereka. Untungnya, dalam dekade terakhir, simulasi berbantuan komputer menjadi layak untuk pendekatan semacam itu, secara bertahap mengurangi pendekatan coba-coba yang mahal untuk mengoptimalkan proses rolling produk yang panjang.

Gulung alur

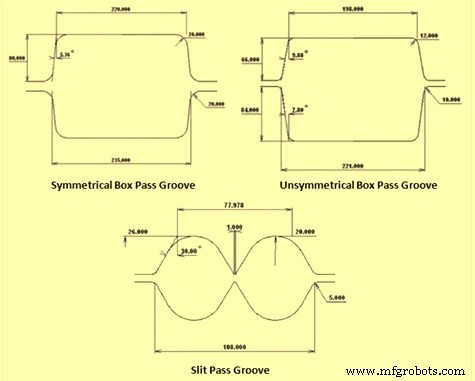

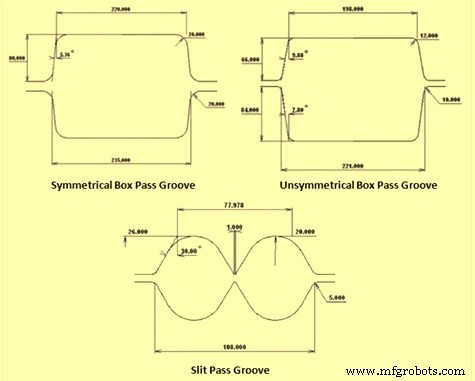

Ada berbagai jenis alur yang digunakan untuk menggulung bagian. Alur yang umum adalah alur kotak persegi panjang, alur diagonal seperti bujur sangkar dan alur belah ketupat (berlian), alur bulat atau bulat palsu serta alur oval. Alur bisa simetris, asimetris dan celah. Parameter penting dari alur adalah tinggi (kedalaman), sudut alur, radius relief, radius bawah, lebar pada kerah, atas, dan defleksi tengah bawah dan tengah bawah. Biasanya kombinasi alur digunakan dalam desain roll pass. Gambar khas dari beberapa alur lintasan simetris, asimetris dan celah ditunjukkan pada Gambar 1.

Gbr 1 Gambar tipikal beberapa alur lintasan

Aturan jempol

Beberapa aturan praktis yang digunakan dalam desain roll pass untuk sudut alur, radius relief, radius bawah, dan fitting diberikan di Tab 1.

Tab 1 Beberapa aturan praktis |

| | | | |

| Sudut alur | Sudut bawah | Radius bantuan | Radius bawah |

| | | | |

| Kartu kotak | 8-10 derajat | | 10 mm | |

| Kartu berlian | > 90 derajat | | 18mm | |

| Umpan persegi | 45 derajat | Sekitar 90 derajat | 5 mm | |

| Kartu oval | 60 derajat | | 5 mm | |

| Operan putaran menengah | 60 derajat | 30 derajat | | |

| Untuk putaran | | | 0,2 x radius bawah | 0,5 x dia |

| Untuk ronde dalam pass akhir | | | 1,5 | |

| | | | |

| (1) Fitting dari oval ke bulat harus 0,3 hingga 0,7. |

| (2) Untuk rasio lebar dan tinggi oval harus kurang dari 3,0. |

Persyaratan dasar untuk desain roll pass yang benar diberikan di bawah ini.

- Jumlah dan susunan operan dalam roll stand tertentu harus memastikan kemungkinan eksploitasi yang seragam dari semua operan di setiap stand. Jumlah lintasan yang lebih tinggi menghasilkan output yang lebih rendah dari dudukan gulungan sementara jumlah lintasan yang lebih sedikit menyebabkan keausan gulungan yang berlebihan. Juga jika jumlah lintasan tidak optimal, ada bahaya cacat gelinding atau kemungkinan patah gelinding.

- Harus ada draft yang seragam pada lintasan terakhir dan draft yang berbeda pada lintasan pembentukan awal profil, di mana penampangnya besar dan baja panas.

- Draft harus didistribusikan untuk memastikan sejauh mungkin keausan seragam dan untuk menghindari kelebihan beban pada drive dan gulungan.

Berikut ini adalah ciri-ciri desain roll pass yang baik.

- Ini harus memastikan profil dengan permukaan yang halus dan dimensi yang benar dalam batas yang ditentukan dalam standar yang bersangkutan.

- Ini harus memastikan konsumsi energi, daya, dan putaran spesifik minimum.

- Ini harus memberikan deformasi pada rolling stock sedemikian rupa dan secara bertahap sehingga memiliki tegangan internal minimum pada produk jadi.

- Ini harus menciptakan budaya kerja yang sederhana dan nyaman di stand, meminimalkan operasi manual seminimal mungkin dan harus memungkinkan untuk memperkenalkan otomatisasi proses teknologi.

- Ini harus mengoptimalkan jumlah lintasan yang diperlukan untuk menggelinding guna mengurangi total siklus waktu penggulingan, dengan waktu minimum yang dihabiskan untuk mengubah dan menyesuaikan gulungan.

Proses desain roll pass melibatkan perhitungan berikut.

- Penentuan dimensi produk jadi. Dimensi dihitung sebagai fungsi geometri, material baja, suhu dan tegangan. Perhitungan dilakukan dengan menggunakan rumus spread yang biasanya merupakan rumus spread Wusatowski yang diterapkan pada metode Lendl.

- Perhitungan faktor untuk kontraksi baja. Dimensi dingin adalah dimensi panas dibagi dengan faktor ekspansi yang didasarkan pada suhu aktual dan tegangan aliran aktual.

- Penggulungan panas adalah proses kompresi. Gaya gulungan, yang merupakan gaya yang dikenakan pada gulungan oleh logam yang diproses selama penggulungan panas, merupakan masalah desain yang penting. Gaya pemisahan gulungan dan torsi mempengaruhi seluruh proses desain roll pass. Perhitungan gaya guling diperlukan untuk memastikan bahwa gilingan tidak kelebihan beban dan ada cukup daya yang tersedia untuk pengurangan guling yang akan dilakukan.

- Perhitungan perpanjangan rata-rata dan jumlah lintasan yang diperlukan.

- Perhitungan daya rolling yang dibutuhkan dan beban pada peralatan mekanik. Perhitungan beban, torsi dan daya dilakukan berdasarkan rumus Sims mulai dari dimensi billet/bloom hingga finishing sebagai fungsi geometri, grade baja, temperatur dan tegangan. Perhitungan suhu merupakan fungsi dari daya, dimensi dan koefisien perpindahan panas.

- Penentuan progresi pass dan silsilah keluarga.

- Menggambar detail bentuk lintasan.

Juga untuk mengontrol tegangan antar stand, penting untuk mengatur kecepatan yang akurat dan hubungan kontrol putaran motor antara stand/motor di pabrik kontinyu. Perhitungan kecepatan dan putaran motor dilakukan dari kecepatan keluar akhir hulu billet/bloom menurut prinsip aliran massa konstan. Penghitungan kecepatan merupakan fungsi dari kecepatan akhir, luas batang, diameter gulungan, tegangan, dan slip ke depan.

Perancangan roll pass tidak hanya bertujuan untuk meningkatkan ukuran, bentuk dan sifat mekanik dari produk yang digulung tetapi juga berupaya untuk mengoptimalkan proses roll pass itu sendiri. Meskipun desain roll pass untuk rolling bagian biasanya didasarkan pada pengetahuan empiris ahli manusia, sebagian besar formula empiris hanya memberikan hasil yang baik dalam rentang aplikasi yang terbatas. Penggulungan bagian selalu mewakili proses penggulungan yang paling rumit untuk pengoptimalan.

Masih sulit untuk memutuskan solusi optimal untuk masalah desain roll pass yang diberikan. Sebagian masalahnya adalah tidak ada aturan khusus yang ditentukan sebelumnya untuk desain roll pass, sehingga ketika masalah terjadi sulit untuk mengetahui penyebab pastinya. Selain itu, masalahnya menjadi lebih rumit ketika ada tujuan hierarkis yang saling bersaing.

Seni lama desain roll pass berubah menjadi teknologi modern berdasarkan kemajuan ilmiah. Tugas desain hot roll saat ini membutuhkan penggunaan alat dan metodologi desain modem. Dengan pesatnya perkembangan perangkat keras dan perangkat lunak komputer, metodologi berikut telah dikembangkan.

- Metode elemen hingga atau FEM untuk desain roll pass di bagian rolling.

- Konfigurasi bentuk hierarki telah berhasil digunakan untuk mengklasifikasikan dan menyoroti masalah desain dalam desain roll pass. Telah didemonstrasikan bahwa sistem klasifikasi Hirarki dapat diwujudkan dengan menggunakan sistem menu berjenjang.

- Metode desain hot roll pass berbasis matriks. Terlihat bahwa desain roll pass didominasi oleh perhitungan berbagai parameter. Parameter-parameter ini seperti rolling force, torsi, spread, elongasi, dan draft dll melibatkan proses perhitungan yang rumit. Semua formula dan metode terintegrasi dalam sistem desain roll pass berbasis matriks

Proses desain yang rumit dari hot rolling produk panjang telah diintegrasikan dalam sistem desain roll berbasis matriks. Karena metode dan informasi desain yang tersedia, seperti metode empiris, eksperimental, teoretis, dan FE dapat ditemukan dalam matriks, pendekatan tersebut berpotensi menghasilkan produk canai berkualitas lebih tinggi dengan menggunakan metode desain roll pass yang dioptimalkan dibandingkan dengan yang menggunakan kondisi aplikasi. dari metode adhoc yang ada. Oleh karena itu, sistem desain roll pass berbasis matriks menjadi lebih populer akhir-akhir ini.