Proses CLU untuk Produksi Baja Tahan Karat

proses CLU untuk Produksi Baja Tahan Karat

Proses produksi baja tahan karat memiliki beberapa fitur dasar seperti penghilangan karbon (C), deoksidasi dan desulfurisasi. Dalam proses produksi, operasi ini umumnya dikombinasikan dengan beberapa paduan dengan bahan padat serta kontrol nitrogen (N2). Persyaratan ini dipenuhi dengan cara yang berbeda dalam berbagai proses yang diterapkan untuk produksi baja tahan karat.

Proses CLU mirip dengan proses AOD (argon oxygen decarburization) untuk membuat baja tahan karat. CLU mengacu pada proses Creusot-Loire Uddeholm untuk produksi baja tahan karat. Ini juga menggunakan baja cair dari tungku busur listrik (EAF) atau tungku pembuatan baja primer serupa lainnya. Dorongan utama untuk pengembangan proses CLU adalah ide untuk menggunakan uap superheated sebagai gas pengencer daripada gas argon (Ar) yang digunakan dalam proses AOD. Steam superheated telah digunakan sebagai gas proses dalam produksi baja tahan karat sejak awal 1970-an ketika teknologi ini dikembangkan di pabrik baja Uddeholms Degerfors di Swedia. Di Prancis perkembangan serupa terjadi dalam kelompok Creusot-Loire. Proses yang dikembangkan bernama proses Creusot Loire Uddeholm (CLU).

Konverter yang awalnya digunakan dalam proses CLU adalah konverter tiup bawah sehingga membedakannya dengan konverter AOD tiup samping. Namun, saat ini proses CLU dengan menggunakan konverter tiup samping juga tersedia.

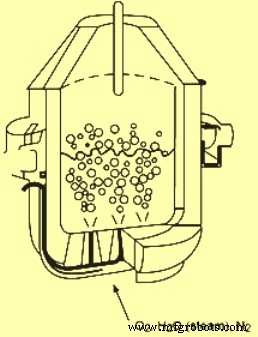

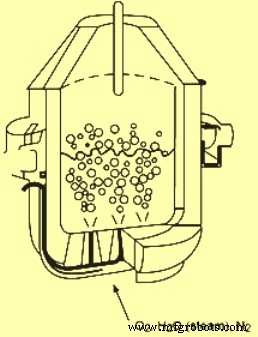

Pabrik komersial pertama yang menggunakan proses CLU dibangun pada tahun 1973 oleh Uddeholm. Antara tahun 1973 dan 2003 baja tahan karat diproduksi di pabrik baja Uddeholms Degerfors dalam konverter 80 ton di mana uap super panas, Ar, N2, oksigen (O2) dan udara bertekanan digunakan sebagai gas proses. Konverter di pabrik baja Degerfors dioperasikan selama 30 tahun sebagai proses CLU untuk produksi baja tahan karat sebelum dihentikan pada tahun 2003. Penampang melintang konverter tiup bawah CLU ditunjukkan pada Gambar 1.

Gambar 1 Penampang konverter CLU

Selama bertahun-tahun teknologi memiliki ekspansi moderat. Total tujuh pabrik telah menggunakan uap superheated sebagai gas proses industri. Proses ini juga digunakan oleh logam Samancor Ferro di Afrika Selatan untuk produksi medium carbon (C) ferrochrome (Fe-Cr). Acerinox Columbus Stainless di Middleburg, Afrika Selatan memilih proses ini untuk dua nos mereka. Konverter 110 ton untuk pabrik baja tahan karat mereka. Antara 1995 dan 2002 Columbus Stainless menggunakan uap super panas di konverter selama proses pemurnian. Namun pada tahun 2002 keputusan dibuat untuk menghilangkan kapasitas tiupan uap karena pasar kemudian menyediakan cukup Ar untuk memenuhi permintaan lokal dan pada saat yang sama beberapa peralatan boiler asli sudah aus. Praktik peniupan uap panas berlebih di konverter diperkenalkan kembali pada tahun 2008 dan memungkinkan Columbus Stainless untuk mengoperasikan dua konverter dengan uap secara bersamaan. Menurut manajemen Columbus Stainless, motivasi utama untuk memasang kembali kapasitas tiupan uap di konverter mereka adalah untuk mengurangi puncak Ar dan mengurangi konsumsi Ar keseluruhan untuk menyesuaikan pasokan Ar dari pasar lokal dengan cara yang lebih baik.

proses CLU

Seperti proses AOD, proses CLU juga menggunakan teknik pengenceran. Proses ini didasarkan pada prinsip bahwa dekarburisasi harus dilakukan pada pengurangan tekanan parsial karbon monoksida (CO) karena keseimbangan karbon kromium dalam penangas baja sangat bergantung pada tekanan parsial CO dalam gelembung gas yang tercipta selama dekarburisasi. Kesetimbangan karbon-kromium pada dua suhu dan tekanan yang berbeda ditunjukkan pada Gambar 2.

Gbr 2 Kesetimbangan Karbon – Kromium pada dua temperatur dan tekanan yang berbeda

Gbr 2 Kesetimbangan Karbon – Kromium pada dua temperatur dan tekanan yang berbeda

Penggunaan gas inert menurunkan tekanan parsial CO dalam bak, sehingga memungkinkan kandungan kromium (Cr) yang lebih tinggi berada dalam kesetimbangan dengan kandungan C yang lebih rendah. Insentif awal untuk mengembangkan teknologi CLU adalah keinginan untuk menurunkan tekanan parsial CO dengan bantuan pembersihan dengan gas inert yang lebih murah dan untuk mengurangi kebutuhan Ar dalam jumlah besar yang mahal dan ketersediaannya juga jarang.

Periode dekarburisasi terdiri dari injeksi campuran oksigen-uap. Latar belakang dasar penggunaan steam pada konverter terletak pada pengurangan steam yang diwakili oleh persamaan berikut.

H2O (g) + 241,9 kJ/mol =H2 (g) + 0,5 O2 (g)

Uap terdisosiasi dalam baja, dan hidrogen (H2) bertindak sebagai gas pembilas dengan cara yang sama seperti Ar dalam proses AOD, dan O2 bertindak sebagai media pemurnian. Proses disosiasi uap bersifat endotermik dan mengambil panas dari penangas baja. Ini membantu dalam mengontrol suhu bak baja.

Dalam prosesnya, Creusot-Loire juga melihat kemungkinan menggunakan tuyer dengan perlindungan bahan bakar, yang akan memungkinkan peniupan O2 murni dan penerapan teknik modern untuk pemurnian baja karbon. Dengan demikian, pemurnian dapat dilakukan dengan kecepatan tinggi dari kandungan C dan silikon (Si) awal yang sangat tinggi.

Penggunaan 1 kg superheated steam menggantikan 1,25 N Cum of Ar (atau N2), 0,625 N Cum O2 untuk gas proses dan 10 kg scrap untuk kapasitas pendinginan. Uap superheated terutama digunakan untuk menggantikan pendingin taktis dalam kasus di mana strategi yang diterapkan berarti bahwa konverter beroperasi mendekati kapasitas maksimumnya. Steam superheated juga dapat digunakan untuk pendinginan jika pendingin yang sesuai tidak tersedia atau tidak dapat ditangani secara logistik.

Hidrogen (H2) dari uap larut dalam baja dengan cara yang mirip dengan N2. Tidak seperti N2, pelepasannya sangat cepat hingga ke tingkat di bawah apa yang penting dalam baja tahan karat. Sekalipun H2 dapat menjadi masalah untuk banyak jenis baja, untuk baja tahan karat tidak dan kadar H2 5 hingga 6 ppm (bagian per juta) adalah normal pada penyadapan konverter untuk baja tahan karat standar grade 304 yang tidak bergantung pada pemrosesan CLU atau AOD. Pengecoran baja tahan karat biasa dapat dilakukan dengan baik hingga lebih dari 10 ppm.

Keuntungan dan karakteristik proses lainnya

Keuntungan utama dari proses CLU adalah suhu operasional yang lebih rendah di konverter (50 derajat C hingga 100 derajat C lebih rendah) dibandingkan dengan suhu operasional dalam proses AOD. Kehilangan ekstra kromium (Cr) yang mungkin diakibatkan oleh proses ini dapat diatasi dengan penggunaan tambahan ferosilikon (Fe-Si) ekstra untuk reduksi terak. Keuntungan utama lainnya dari proses ini adalah sebagai berikut.

- Kemungkinan untuk mengontrol suhu selama dekarburisasi (tanpa menggunakan tambahan pendingin) dengan variasi hubungan antara O2 dan uap.

- Biaya gas pengenceran rendah. Hal ini berpengaruh signifikan terhadap biaya produksi baja tahan karat.

- Proses ini menggunakan ferrochromium (Fe-Cr) dengan harga rendah dengan kandungan Si dan C yang tinggi.

- Suhu pengoperasian yang rendah dan fakta bahwa konverter ditiup ke bawah menghasilkan umur lapisan yang lebih tinggi dan biaya refraktori yang lebih rendah

Kondisi desulfurisasi hampir sama dengan proses AOD. Dari sudut pandang desulfurisasi, kandungan Si yang tinggi merupakan keuntungan dalam operasi tungku busur. Namun, kandungan Si yang lebih tinggi dalam baja cair harus dikompensasikan dengan penambahan kapur untuk mempertahankan kebasaan terak secara optimal.

Untuk menghilangkan H2 yang terlarut dalam baja pada akhir periode pemurnian, sekitar 1,5 Cum Ar per ton baja disuntikkan.

Oksidasi Cr lebih tinggi daripada dalam proses AOD ketika dekarburisasi dilanjutkan di bawah 0,18% C. Meskipun ada peningkatan kebutuhan Si dalam proses, masih ada penghematan biaya karena konsumsi yang lebih rendah dari konsumsi Ar dengan harga tinggi. Selanjutnya, penggunaan uap sepanjang seluruh periode juga dapat mengakibatkan kandungan H2 yang tidak diinginkan dalam baja yang dimurnikan jika tidak dikontrol dengan benar. Oleh karena itu, praktik yang sesuai harus dikembangkan dan mekanisme kontrol harus dimasukkan dalam proses untuk penggunaan berbagai jumlah uap, Ar, dan N2.

Parameter tipikal

Parameter dan kondisi umum untuk baja tahan karat grade 304 dan 409 untuk proses CLU diberikan di Tab 1.

| Tab 1 Parameter dan kondisi umum untuk grade 304 dan grade 409 |

| | | | |

| Parameter | Satuan | Kelas 304 | Kelas 409 |

| | | | |

| Bidik karbon | % | 0,03 | 0,01 |

| Bidik nitrogen | ppm | 350 | 100 |

| Melebur dalam karbon | % | 1,65 | 0,96 |

| Lelehkan dalam silikon | % | 0,2 | 0,13 |

| Oksigen | N Cum/ton | 27.7 | 22.4 |

| Nitrogen | N Cum/ton | 13.5 | 1,7 |

| Uap | N Cum/ton | 10.4 | 6 |

| Hidrogen | ppm | 5.9 | 3,8 |

| Argon | N Cum/ton | 7 | 17.1 |

| Silikon (pengurangan) | Kg/ton | 15,5 | 15.9 |

Gbr 2 Kesetimbangan Karbon – Kromium pada dua temperatur dan tekanan yang berbeda

Gbr 2 Kesetimbangan Karbon – Kromium pada dua temperatur dan tekanan yang berbeda