Metode Mematikan Tungku Ledakan

Metode Mematikan Tungku Ledakan

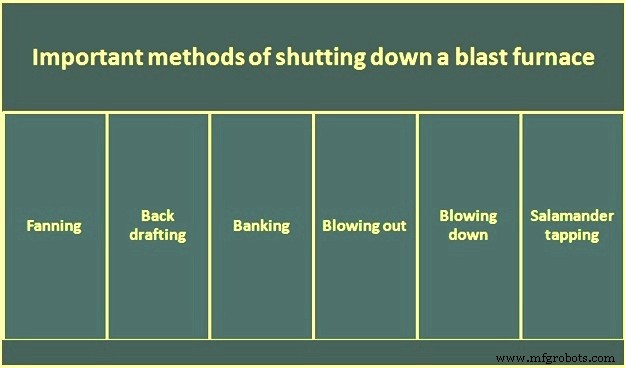

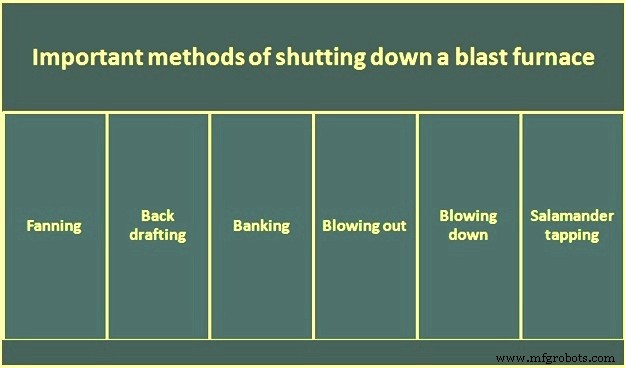

Sebuah tanur tinggi, setelah ditiup dan produksi logam panas dimulai, berjalan selama bertahun-tahun sebelum dipasang untuk pelapisan ulang. Proses tanur sembur yang terus-menerus ini dikenal sebagai kehidupan kampanye. Dalam tanur sembur modern, masa kampanye diperkirakan 15 tahun hingga 20 tahun. Ketika tungku telah mencapai akhir kampanyenya, biasanya tungku itu diledakkan/diledakkan. Antara tiupan masuk ke tiupan tiup/tiup ke bawah, tanur sembur mungkin harus dimatikan untuk waktu yang singkat karena berbagai alasan. Berbagai jenis pemadaman tanur sembur dijelaskan di bawah ini. (Gbr 1)

Gbr 1 Metode penting untuk mematikan tanur tinggi

Mengipasi

Sangat sering saat menjalankan tanur sembur, situasi dapat muncul ketika kapasitas produksi penuh tanur tidak diperlukan untuk jangka waktu tertentu. Hal ini dapat disebabkan oleh beberapa masalah yang mungkin timbul di fasilitas hilir atau hulu. Ketika ini terjadi, masalah dapat diselesaikan baik dengan mematikan tanur sembur atau membatasi pengoperasian tanur sembur dengan mengurangi jumlah semburan panas. Laju ledakan panas biasanya dikurangi sampai tekanan ledakan panas di tuyeres sangat rendah. Namun, tekanan positif harus dijaga dalam sistem semburan panas untuk memastikan bahwa tidak ada bahaya gas tanur sembur yang kembali dari tanur sembur ke sistem blower. Teknik mengurangi volume ledakan panas menjadi kurang dari 20% hingga 25% dari normal dikenal sebagai fanning.

Mengipasi memiliki keuntungan menjaga sistem gas tanur sembur bertekanan dan menyediakan sejumlah kecil gas tanur sembur untuk digunakan sebagai bahan bakar, dan memungkinkan dimulainya kembali operasi hampir penuh dalam waktu yang relatif singkat. Teknik ini digunakan untuk situasi darurat atau periode singkat saja. Penggunaan jangka panjang, seperti 8 jam dari setiap 24 jam, atau pada akhir pekan, sering mengakibatkan penumpukan perapian dan sering kali memicu pembentukan kudis dinding.

Draf belakang

Selama masa pakai tanur sembur , ada kalanya tanur sembur dilepas dari semburan untuk waktu yang singkat untuk melakukan berbagai fungsi pemeliharaan seperti penggantian tuyere, pendingin tuyere atau pemeliharaan peralatan periferal. Dalam kasus seperti itu, tanur sembur kembali dirancang. Dalam operasi ini, segera setelah ledakan panas dihentikan, pipa hiruk pikuk diletakkan di bawah tekanan negatif. Hal ini dilakukan secara normal dengan membuka cerobong asap dan katup sembur panas ke kompor yang telah disiapkan dengan memanaskannya hingga mencapai suhu dan kemudian mematikan katup gas. Saat gas tanur sembur ditarik kembali ke kompor sembur panas, udara masuk melalui penglihatan mengintip dan pembakar kompor, dan operator memastikan bahwa gas terbakar di kompor. Selama operasi, bleeder di bagian atas tanur sembur juga dibuka untuk menarik sebagian gas tanur sembur keluar melalui bagian atas.

Di beberapa tanur sembur, back draft stack khusus dipasang sehingga tidak perlu menarik gas tanur sembur kembali melalui kompor tanur sembur. Tumpukan ini terhubung ke pipa bustle atau ke pipa ledak panas. Di beberapa tempat ditutup oleh katup gerbang berpendingin air di tingkat pipa hiruk pikuk sementara di beberapa tempat lain ditutup oleh katup penutup di bagian atas tumpukan yang tidak didinginkan. Pembukaan katup memungkinkan gas tanur sembur mengalir ke atmosfer di mana ia terbakar tanpa kesulitan.

Perbankan

Dalam pengoperasian tanur sembur saat ini, perbankan tanur sembur jarang dipraktikkan. Namun perbankan dianggap sebagai teknik standar untuk mematikan tanur sembur kecuali pemadaman berlangsung singkat. Tungku sembur biasanya ditiup ke bawah akhir-akhir ini yang berarti bahwa mereka dijalankan tanpa diisi sampai tingkat beban mencapai tuyeres. Rencana untuk penghentian yang diperpanjang atau gangguan pada operasi tungku baik karena kerusakan, perbaikan terjadwal atau karena kondisi pasar menunjukkan jeda dalam produksi yang diinginkan, dapat mempengaruhi manajemen untuk meledakkan tanur tinggi.

Proses perbankan di tanur tinggi disesuaikan, karena prosedur perbankan berguna untuk pemadaman singkat. Kata perbankan digunakan karena kesamaan dengan operasi perbankan api. Asalnya hilang di zaman kuno, namun, umumnya itu berarti menutupi api dengan abu atau bahan bakar segar untuk membatasi udara, mengurangi laju pembakaran, dan dengan demikian melestarikan bahan bakar untuk penggunaan di masa depan.

Perbankan juga digunakan sebagai tindakan darurat ketika beberapa peristiwa tak terduga membutuhkan penutupan tanur tinggi. Dalam hal penyimpanan tanur sembur, ledakan dilepaskan, pipa tiup dijatuhkan dan bukaan tuyere ditutup dengan tanah liat untuk mencegah masuknya udara. Dengan demikian, panas perapian dipertahankan dan tanur sembur dapat kembali beroperasi dengan sedikit usaha. Jika waktu henti melebihi durasi empat atau lima hari, beberapa kesulitan dapat diperkirakan dalam melanjutkan operasi, meskipun tersedia contoh bahwa tidak ada masalah yang dialami bahkan setelah bank tujuh hari.

Biasanya operasi perbankan tanur sembur dilakukan sebagai acara yang direncanakan. Persiapan dilakukan tergantung pada lamanya waktu perbankan yang diantisipasi. Jika tungku akan ditekuk hanya untuk beberapa hari, satu atau dua blanko tambahan dapat diisi tanpa fluks dan tungku dilepas ketika kokas turun ke zona bosh. Jika akan ditekuk untuk waktu yang sedikit lebih lama, beban bijih dan batu kapur harus dikurangi 5% sampai 10% setelah coke blank, mungkin selama sepuluh atau lima belas pengisian sebelum berat muatan normal dilanjutkan. Teknik ini masih digunakan pemadaman yang sangat singkat.

Beban perbankan untuk penutupan untuk jangka waktu yang tidak ditentukan sangat mirip dengan pukulan beban. Sebelum dimulainya beban perbankan, bahan bantalan besi lain-lain dikeluarkan dari muatan dan pengurangan besar dilakukan dalam jumlah batu kapur yang dibebankan. Coke ekstra juga dibebankan sebelum beban perbankan. Tujuannya adalah untuk mengembangkan terak silika panas yang memiliki kecenderungan untuk membersihkan akumulasi kapur di dinding bosh dan mencegah terak kapur yang terlalu tinggi selama blow in. Terak kapur tinggi memiliki titik leleh yang lebih tinggi dan cenderung menyebabkan beberapa operasi. masalah di awal periode blow-in. Seringkali selama periode pemanasan awal, suhu menjadi sangat tinggi di bosh yang mengakibatkan peningkatan reduksi silika menjadi silikon dengan hasil bahwa terak mengandung proporsi kapur yang lebih tinggi. Untuk alasan ini, upaya dilakukan untuk mendapatkan terak silika yang panas pada saat tanur sembur membelok karena kondisi yang sama diperkirakan akan terjadi pada saat pengoperasian kembali.

Setelah pengisian persiapan awal, blanko kokas berat diisi dan pengisian berikutnya serupa dengan karakteristik pukulan beban. Pengisian berlanjut sampai coke blank mencapai area atas tungku. Pada saat ini, pengecoran akhir dari blast furnace dilakukan. Upaya dilakukan untuk mengeringkan perapian sampai pukulan kering dari lubang keran diamati untuk memastikan perapian yang bersih untuk permulaan masa depan dan menghilangkan sebanyak mungkin kebutuhan untuk mencairkan terak dingin di awal waktu pukulan. Sebelum pengecoran terakhir, penangkap debu tanur sembur dikosongkan. Akumulasi debu memiliki kecenderungan untuk mengkonsolidasikan menjadi massa seperti batu jika tidak terganggu untuk sementara waktu dan dapat menimbulkan masalah yang sulit setelah operasi dimulai lagi.

Sekitar akhir pengecoran, sebelum tanur sembur dilepas, selimut bijih berat dapat dibuang ke tanur sembur untuk menutupi permukaan beban atas, sehingga mengurangi kecenderungan peregangan alami tanur sembur.

Pada akhir pengecoran, lubang keran dicolokkan, semburan panas dikeluarkan dari tanur sembur, pemeras dibuka, uap diubah menjadi penangkap debu, tanur sembur diisolasi dari sistem gas umum dan katup kompor dimanipulasi untuk mengalirkan gas kembali melalui pipa hiruk pikuk, semburan panas utama dan keluar melalui cerobong kompor. Operator tanur sembur dengan cepat menjatuhkan pipa tiup dan memasang tuyeres dengan tanah liat. Di banyak tempat, lebih disukai untuk melepas tuyeres untuk menghindari kemungkinan kebocoran air yang memungkinkan air menumpuk di tanur tinggi dan juga untuk memberikan kesempatan untuk mengamati pendingin untuk kemungkinan kebocoran. Tanah liat dipadatkan dengan kuat ke dalam bukaan tuyere dan ditutup dengan pasir untuk menghilangkan kemungkinan masuknya udara. Terkadang ini diikuti dengan menutup bukaan sebagai jaminan lebih lanjut terhadap infiltrasi udara.

Segera setelah pipa tiup turun setelah pengecoran akhir, peniup dihentikan, dan katup pembakar kompor, cerobong asap dan katup ledakan panas ditutup untuk mempertahankan panas selama mungkin. Sebagai tindakan pencegahan, katup tiup dibuka sedikit untuk mencegah terjadinya penumpukan tekanan di kompor sembur panas akibat kebocoran air yang tidak terdeteksi atau dari sumber yang tidak terduga.

Dalam satu atau dua hari, lubang got di bagian atas tanur sembur dibuka dan uap dimatikan di penangkap debu. Inspeksi harian garis stok adalah penting. Pergerakan stok yang lambat merupakan indikasi bahwa udara menyusup dan coke dikonsumsi. Gerakan kecil dapat diharapkan tetapi penurunan terus-menerus tidak diinginkan dan dapat memaksa operator untuk menyemprot bosh dengan bahan penyegel. Campuran tipis air, tanah liat, dan gelas air terkadang digunakan karena bahannya tidak mahal dan berfungsi dengan efektif.

Jika tungku disimpan untuk waktu yang lama, setelah selang satu bulan sampai enam minggu, aliran air harus dikurangi pada anggota pendingin dan akhirnya, setelah dua sampai tiga bulan, dimatikan seluruhnya kecuali untuk tongkat perapian.

Sangat sering setelah bank enam minggu atau lebih, ketika tuyere dibuka, semua tanda-tanda kebakaran di daerah tuyere telah menghilang. Dalam hal ini operator tanur sembur senang karena manfaat penuh dari coke blank kemudian tersedia untuk memasok panas saat operasi dimulai.

Meledak

Meniup juga disebut kadang-kadang menyapu. Tungku sembur biasanya meledak ketika produksi dari tanur sembur tidak lagi diperlukan. Tungku yang ditiup dapat dihidupkan kembali lebih cepat dan dengan sedikit usaha daripada memulai dari tanur miring, karena kondisinya mendekati kondisi memulai tanur baru. Namun, biaya yang terkait dengan peniupan, pembersihan, dan persiapan untuk memulai kemungkinan akan melebihi biaya penyimpanan tanur sembur.

Ketika tungku telah mencapai akhir kampanyenya (yaitu, lapisannya telah aus), biasanya tungku itu padam. Namun belakangan ini praktik yang diikuti adalah meledakkan tanur tinggi.

Untuk blow out, operasi dihentikan untuk waktu yang singkat kira-kira 12 jam sampai 16 jam sebelum pengecoran terakhir dari tanur sembur dilakukan untuk memungkinkan pemasangan semprotan air di bagian atas tanur dan termokopel di serapan. Komposisi beban kemudian biasanya diubah untuk menghasilkan terak yang sangat mengandung silika. Ini membantu menghilangkan kapur sebanyak mungkin dari dinding bosh dan perapian. Tujuannya adalah untuk mencegah pembentukan kalsium hidroksida yang akan terjadi jika kapur bersentuhan dengan air pendingin selama tahap selanjutnya dari blow out. Pembentukan kalsium hidroksida dari kapur yang tertanam di lapisan dapat menghasilkan kekuatan yang cukup untuk memecahkan cangkang perapian baja atau untuk mengangkat tungku dari kolomnya.

Setelah pemasangan peralatan tiup, semburan dinyalakan dan pengisian dilanjutkan. Kegiatan blow out dimulai dengan pengisian blanko kokas berat di dalam tanur tinggi. Volume harus setara dengan kira-kira volume bosh. Setelah coke blank diisi, gumpalan kuarsit yang dicuci dan disaring dengan ukuran 25 mm hingga 50 mm diisi. Tungku sembur dijaga tetap penuh pada awal tiupan dan kemudian garis stok dibiarkan melayang ke bawah kira-kira 6 m sampai 9 m menjelang akhir (ketika semua beban bantalan besi telah dikurangi). Selama blow out, air dari semprotan air digunakan secara bijaksana untuk mengontrol suhu bagian atas tanur sembur. Namun, biaya tambahan gumpalan kuarsit sangat efektif dalam menjaga suhu atas tetap rendah. Penurunan laju semburan panas diperlukan karena ketinggian kolom bahan beban di tanur sembur berkurang. Dari saat blanko kokas berat diisi dalam tanur sembur sampai peniupan selesai hanya membutuhkan sekitar 6 jam sampai 8 jam.

Metode coke blow out sama seperti di atas kecuali coke yang digunakan sebagai pengganti gumpalan kuarsit. Terkadang, penyaringan kokas 20 mm hingga 25 mm digunakan.

Setelah pengecoran terakhir, stok disiram seperti dijelaskan di atas. Ketika pendinginan telah berkembang cukup jauh, pintu air sering dibangun dari beberapa bukaan pendingin ke gerbong kereta api atas terbuka dan isi tungku dicuci dengan pancaran air bertekanan tinggi.

Menghancurkan

Sekitar tahun 1970-an, disadari bahwa prosedur banking dan blowing out dari blast furnace adalah prosedur yang mahal. Juga sangat sering hasil perbankan menjadi startup yang sulit karena masalah air, atau banyak alasan yang tidak terduga. Juga operator tanur sembur sekarang memiliki pemahaman teknis yang cukup tentang proses untuk memungkinkan operator meniup tanur ke bawah. Meniup tanur sembur berarti menjalankan tanur sembur tanpa pengisian sampai tingkat beban di tanur sembur dikurangi menjadi kira-kira tingkat tuyere. Ada beberapa alasan mengapa teknik blowing down lebih disukai daripada banking atau blowing out blast furnace. Beberapa adalah ketika tungku ditiup ke bawah, dapat diperiksa secara menyeluruh untuk mengetahui kebocoran pendingin atau tongkat, dan tidak ada upaya yang diperlukan untuk menghentikan infiltrasi udara karena tungku kosong. Dan, jika tungku akan dilapisi ulang, lebih cepat dan lebih murah untuk membongkar tungku kosong yang mengandung beban. Teknik blow down bervariasi dari tanur tinggi ke tanur tinggi, tetapi pada dasarnya prosedur berikut ini diikuti.

Semprotan air penyemprot dipasang di bagian atas tanur sembur pada shutdown sebelum blow down, di suatu tempat di sekitar level garis stok 3 m hingga 5 m. Biasanya empat hingga enam nozel semprot dipasang dengan jarak yang sama di sekitar tungku. Tujuan dari semprotan air adalah untuk mengontrol suhu atas tanur tinggi. Laju aliran air yang biasanya dibutuhkan adalah sekitar 150 cum per jam pada tekanan 8 atm. Pasokan air cadangan darurat sering disediakan untuk tujuan keamanan. Tergantung pada jenis bagian atas tanur sembur dan kondisinya, semprotan air darurat terkadang dipasang untuk melawan jika terjadi kebakaran gemuk selama proses peniupan.

Semprotan uap juga dipasang pada satu hingga tiga tingkat untuk memberikan pendinginan dan untuk mempertahankan tekanan tungku. Jika satu tingkat digunakan, biasanya ditempatkan rendah di tumpukan pada kira-kira tingkat garis persediaan 12 m sampai 15 m. Jika tingkat tambahan digunakan, mereka ditempatkan kira-kira berjarak sama antara semprotan air atas dan semprotan uap bawah. Injektor uap diaktifkan setelah beban turun di bawahnya. Di beberapa tempat juga terdapat penyediaan nitrogen ke semprotan uap sebagai cadangan jika terjadi kehilangan tekanan uap.

Injeksi nitrogen disediakan untuk membersihkan tanur sembur pada akhir blow down. Biasanya nitrogen dimasukkan melalui pipa bustle. Jika nitrogen digunakan sebagai cadangan untuk sistem injeksi uap, sistem itu juga dapat digunakan untuk membersihkan tanur sembur ketika blow down selesai. Aliran nitrogen yang diinginkan dan tingkat tekanan yang dibutuhkan adalah sekitar 150 cum per menit pada 3,5 kg/cm persegi.

Ketentuan harus dibuat untuk analisis proses off gas. Biasanya ini hanya membutuhkan kalibrasi ulang penganalisis gas teratas. Analisis hidrogen dan oksigen diperlukan. Tingkat hidrogen harus dijaga tetap rendah (di bawah 15%) dan tidak boleh ada oksigen. Ada juga persyaratan pengukuran garis stok dan probe harus mampu memanjang dengan baik ke dalam tungku.

Laju semburan panas dan suhunya berkurang saat beban turun untuk mengontrol suhu atas tanur sembur. Juga kandungan hidrogen dan oksigen dari gas atas harus dikontrol. Biasanya suhu puncak maksimum berada dalam kisaran 300 derajat C hingga 450 derajat C.

Mengetuk salamander

Setelah peniupan, terutama ketika tanur sembur harus sepenuhnya dilapisi kembali (termasuk penggantian lapisan perapian), salamander biasanya disadap. Operasi ini menghemat waktu berhari-hari dan mungkin berminggu-minggu dalam waktu pelapisan ulang yang jika tidak mungkin hilang dalam meledakkan bongkahan besi padat yang terbentuk jika logam cair (yang terakumulasi di perapian sebagai blok bawah yang terkikis selama kampanye) dibiarkan mengeras. Lebih baik untuk menekan besi cair sebanyak mungkin, karena pemindahan salamander yang dipadatkan membutuhkan waktu berhari-hari, dengan risiko tambahan merusak tanur tinggi, karena penggunaan bahan peledak.

Penyadapan salamander dari tanur sembur adalah keran terakhir untuk mengalirkan besi cair terakhir dari perapian tanur sembur. Karena jarang terjadi, penyadapan salamander merupakan pekerjaan khusus yang membutuhkan banyak persiapan. Penyadapan salamander biasanya dianggap, sebagian besar, sebagai seni. Perhitungan perpindahan panas berdasarkan termokopel yang terletak di bawah perapian memungkinkan kedalaman penetrasi kolam besi untuk diperkirakan. Namun titik ini adalah perkiraan terbaik. Akibatnya, lokasi lubang bor agak sewenang-wenang dan beberapa, biasanya kecil, sebagian salamander sering tetap berada di tanur tinggi setelah penyadapan.

Sebelumnya sulit untuk menemukan lokasi terbaik dari lubang keran salamander karena kurangnya informasi tentang interior tungku ledakan dan dengan demikian pada posisi garis keausan. Tanpa ada atau tidak cukup data dari termokopel, sulit untuk menentukan posisi optimal untuk mengebor atau menusuk lubang keran salamander. Pengalaman profesional biasanya digunakan untuk menentukan lokasi bor dan sudut untuk memukul salamander. Lebih dari sekali sejumlah lubang harus dibor dan dilubangi sebelum salamander dipukul untuk memulai penyadapan.

Dengan perapian tanur sembur modern yang semakin dilengkapi dengan kisi termokopel padat, perhitungan termal posisi garis keausan, dan karenanya posisi salamander, menjadi mungkin. Memadat kisi termokopel meningkatkan akurasi perhitungan, sehingga menebak di mana salamander mungkin terkena, sekarang diganti dengan mengetahui di mana bor menyentuh garis keausan dan, karenanya, dari mana logam panas dapat diharapkan. Keuntungan tambahan dari lokasi yang lebih tepat adalah kemungkinan untuk meningkatkan rekayasa pengaturan di sekitar lubang keran salamander.

Penyadapan salamander dibuat lebih disukai pada tingkat terendah dimana besi cair dapat diharapkan dalam tungku tanur tinggi. Biasanya lubang keran salamander diposisikan di suatu tempat dekat di bawah lantai rumah cor dan biasanya di area yang sulit dijangkau, penuh dengan pipa, kabel, dll. Area yang sulit diakses ini juga memiliki rute pelarian yang tidak memadai atau tidak dapat diakses dengan baik dan menghadirkan bahaya yang berbahaya. area untuk operator yang sedang mengebor atau mengarahkan lubang keran salamander. Isu-isu penting selama penyadapan salamander meliputi (i) lokasi lubang keran salamander, (ii) aspek lingkungan (biasanya ada awan coklat besar) dan (iii) penyadapan maksimum besi salamander cair.

Keran salamander selalu diatur untuk mengalirkan sebanyak mungkin besi cair dari perapian dan untuk menggunakannya sebagai muatan logam panas di toko peleburan baja.

Di masa lalu, salamander disadap setelah blow down dan setelah blast furnace benar-benar dimatikan. Akibatnya salamander hanya memiliki tekanan statis ferro sendiri sebagai kekuatan pendorong untuk keluar dari tanur tinggi.

Persiapan awal penyadapan salamander yang dilakukan meliputi (i) mengebor jarak yang telah ditentukan ke dasar tungku di bawah tongkat perapian, dan (ii) memasang palung atau runner untuk besi. Ketika semua sudah siap, tombak oksigen panjang dimasukkan ke dalam lubang yang dibor dan sisa bata dibakar ke dalam kolam besi. Biasanya aliran besi lambat dan diperlukan beberapa jam untuk mengosongkan akumulasi yang mungkin mencapai 400 ton hingga 600 ton.

Tidak mengebor lubang keran salamander sepenuhnya ke dalam cairan dan menusuk bagian terakhir, menghasilkan diameter lubang keran yang tidak ditentukan dan terkadang dalam gips yang berjalan lambat. Gips yang berjalan lambat ini juga dapat dihambat oleh penurunan suhu logam panas salamander, yang disebabkan oleh efek sistem pendingin tungku selama waktu tunggu antara akhir blow down dan awal ketukan salamander.

Logam panas salamander biasanya diarahkan ke sendok logam panas (biasanya torpedo) dengan pelari yang dikupas oleh pelat bendungan. Ini memungkinkan pengisian terkontrol hingga tiga sendok logam panas, karena tidak ada kemungkinan untuk beralih kembali ke posisi sendok di hulu.

Pelari miring juga dapat digunakan untuk menukar sendok logam panas dalam jumlah yang tidak terbatas, tetapi kerugiannya adalah ketinggian ekstra yang diperlukan, menurunkan sudut bor salamander. Penggunaan pelari miring membutuhkan pelari panjang yang ditekuk untuk mendapatkan aliran silang di tengah pelari miring dan pelari miring harus digerakkan.

Aspek penting untuk meningkatkan penyadapan salamander adalah untuk menghilangkan risiko keselamatan karena dalam banyak kasus lubang keran salamander terletak di area yang sulit dijangkau dan terbatas, dengan rute pelarian yang sulit, yang melekat pada posisinya langsung di bawah lantai rumah cor.

Untuk memeriksa apakah tungku benar-benar dikeringkan dari besi cair, lubang keran salamander pengaman sekunder direkayasa di beberapa tempat dengan besi cair salamander untuk dikumpulkan di lubang terbuka. Lubang keran ini terbuka ketika aliran dari lubang keran salamander utama berkurang. Jumlah yang sangat kecil diharapkan dari besi salamander diharapkan dari lubang keran kedua tetapi membantu dalam drainase lengkap perapian.