Langkah-langkah perbaikan dan Kehidupan Kampanye Tungku Ledakan

Tindakan perbaikan dan Umur Kampanye Tungku Ledakan

Biaya pembangunan kembali atau pelapisan ulang tanur sembur (BF) sangat tinggi. Oleh karena itu, teknik untuk memperpanjang usia kampanye BF adalah penting dan perlu dilakukan dengan sangat aktif.

BF besar biasanya memiliki hasil kampanye yang sedikit lebih tinggi per unit volume. Perbedaan ini karena BF yang lebih besar umumnya memiliki desain yang lebih modern dan terotomatisasi dengan baik. Karena kelangsungan hidup pabrik baja terintegrasi bergantung pada pasokan logam panas (HM) yang berkelanjutan, yang, di pabrik dengan sejumlah kecil BF besar, sangat mementingkan masa pakai kampanye yang panjang.

Teknik untuk memperpanjang masa kampanye BF termasuk dalam tiga kategori berikut.

- Praktik operasional – Kontrol proses BF memiliki pengaruh besar pada kehidupan kampanye. BF akan dioperasikan tidak hanya untuk memenuhi kebutuhan produksi tetapi juga untuk memaksimalkan umurnya. Oleh karena itu, perlu untuk memodifikasi praktik operasi saat kampanye berlangsung dan sebagai tanggapan terhadap area masalah untuk memaksimalkan masa pakai kampanye.

- Tindakan perbaikan – Setelah keausan atau kerusakan yang memengaruhi masa pakai BF terbukti, teknik perbaikan teknik harus digunakan atau dikembangkan untuk memaksimalkan masa pakai kampanye.

- Desain yang ditingkatkan – Seiring dengan pengembangan material dan peralatan yang lebih baik, ini akan dimasukkan ke dalam pembangunan kembali di masa mendatang untuk memperpanjang masa pakai area kritis BF, yang hemat biaya untuk melakukannya.

Langkah-langkah perbaikan untuk meningkatkan kehidupan kampanye BF dibahas dalam artikel ini. Langkah-langkah yang biasanya diadopsi untuk meningkatkan kehidupan kampanye BF dijelaskan di bawah ini.

Perbaikan dingin dan perbaikan senjata

Pekerjaan tumpukan bata tahan api biasanya terkena keausan mekanis di bagian atas dan juga keausan termal dan kimia di bagian bawah BF. Untuk memastikan operasi BF yang stabil sepanjang masa kampanyenya, profil lapisan tumpukan BF harus dijaga dalam kondisi seimbang dalam arah melingkar.

Pelapisan ulang (rebricking) antara area tumpukan dilakukan setelah BF ditiup. Ini memakan waktu tetapi memberikan perpanjangan masa pakai kampanye BF yang biasanya lebih dari 5 tahun dengan praktik operasi normal.

Stack dan area bosh dapat disemprot dengan castable berbasis alumina dengan mengadopsi praktik cold gunniting yang berarti mendinginkan BF sepenuhnya dan membangun perancah dari mana operator gunniting dapat melakukan pekerjaan gunniting. Namun proses ini memakan waktu. Untuk mengurangi waktu penghentian, sistem senjata kendali jarak jauh telah dikembangkan.

Dengan bantuan sistem penembakan yang dikendalikan dari jarak jauh, perbaikan dengan castable berbasis alumina dapat dilakukan pada area tumpukan dan bosh menggunakan televisi sirkuit tertutup untuk memantau pekerjaan. Sistem ini menghilangkan kebutuhan pekerja untuk memasuki tungku panas. Penghentian total yang diperlukan untuk penerapan castables ke area bosh dan tumpukan BF dengan menggunakan teknik penembakan yang dikendalikan dari jarak jauh ini hanya beberapa hari. Jumlah hari tergantung pada ukuran tungku, tingkat penembakan yang dibutuhkan, dan jumlah pekerjaan persiapan yang dilakukan.

Alat tembak yang dikendalikan dari jarak jauh digantung dari balok kantilever dengan kabel dan dimasukkan melalui pintu di sisi tumpukan dekat bagian atas BF. Kemudian diposisikan di tengah BF menggunakan gantry. Operator penembakan menggunakan pistol refraktori umpan kontinu untuk menerapkan campuran bahan monolitik dan air ke dinding BF pada jarak yang seragam dan dari sudut 90 derajat yang konstan. Mekanisme penembakan dapat diputar 360 derajat dan dapat dinaikkan dan diturunkan untuk memungkinkan operator menjangkau semua bagian tumpukan. Saat setiap revolusi selesai, perangkat senjata hanya dinaikkan ke level berikutnya. Operator dapat menghentikan rotasi untuk menembak lebih banyak di area yang terkikis parah. Unit ini biasanya dilengkapi dengan lampu untuk meningkatkan visibilitas operator.

Keuntungan dari teknik ini adalah bahwa profil ulang BF dapat diselesaikan dalam beberapa hari setelah pemadaman dibandingkan dengan sejumlah besar hari yang dibutuhkan untuk cold gunniting. Karena peralatan dioperasikan dengan remote control dari platform yang terletak di luar BF, tidak perlu menunggu BF mendingin sebelum perbaikan penembakan dimulai.

Sebelum operasi penembakan, pembersihan tumpukan dan penghilangan keropeng besar merupakan prasyarat penting. Pembuangan bahan refraktori lepas dan/atau akresi dapat dilakukan dengan pengaliran air dan pembersihan tumpukan dapat memakan waktu sekitar 10 hingga 15 jam. Selama penembakan, pantulan material harus dikontrol. Bahan rebound harus dilebur setelah tungku dimulai. Melelehkan material rebound tinggi dapat membawa beberapa masalah bagi operator BF.

Ketika prosedur penembakan selesai, BF biasanya dikeringkan dengan peniupan terkontrol dari ledakan panas suhu rendah melalui BF. Temperatur gas atas secara progresif dinaikkan menjadi sekitar 400 derajat C dengan meningkatkan temperatur ledakan panas. Targetnya adalah menaikkan suhu pada 150 mm di belakang material yang diterapkan hingga 120 derajat C untuk menghilangkan kelembapan yang berasal dari operasi penembakan. Jika ini tidak dilakukan maka selama pemanasan cepat setelah BF dimulai, dapat terjadi spalling besar-besaran.

Lamanya shutdown untuk penembakan robot ini bergantung pada ukuran BF dan tingkat penembakan yang dibutuhkan dan biasanya berkisar antara 4 hingga 8 hari. Masa pakai refraktori gunnited bervariasi dan bergantung pada beberapa faktor. Untuk BF yang berjalan pada tingkat produktivitas tinggi setelah perbaikan senjata api dan tanpa sering padam, umur refraktori senjata api yang diharapkan dapat berkisar antara 9 hingga 15 bulan.

Umur perbaikan dengan senjata dapat diperpanjang dengan penambahan lampiran pada cangkang tungku. Dalam metode penembakan rangka heksagonal, rangka baja dengan kisi heksagonal dipasang pada cangkang, di mana lapisan bata sangat aus, dan refraktori yang dapat dicor dipasang pada rangka dengan ketebalan 150 hingga 200 mm untuk membangun kembali lapisan. Keuntungan dari metode ini adalah bahwa castable dapat sepenuhnya ditembakkan ke sisi belakang grates dan castable gunnited memiliki kekuatan tinggi. Metode hex-frame gunniting diharapkan dapat memperpanjang umur lapisan tumpukan atas di bawah beban termal rendah. Pemasangan pipa pendingin di cerobong atas juga dapat memberikan dukungan tambahan untuk refraktori gunnited.

Peningkatan pendinginan

Peningkatan pendinginan di area kritis area dinding BF adalah salah satu cara untuk mempromosikan perpanjangan masa pakai kampanye BF. Salah satu area kritis adalah lubang keran di tanur tinggi. Di beberapa BF, unit pendingin (chiller) digunakan untuk mendinginkan air yang dipompa ke stave langsung di bawah lubang keran (area dengan keausan karbon paling banyak). Suhu air stave berkurang menjadi sekitar 5 derajat C dibandingkan dengan suhu normal 30 hingga 35 derajat C tanpa menggunakan air dingin. Air dingin ini membantu pembentukan tengkorak yang lebih cepat dan lebih tebal di area ini. Akibatnya, ketebalan lapisan pemadatan di perapian meningkat dan suhu bata karbon menurun.

Sistem pendingin di bawah perapian kadang-kadang digunakan jika ada kecenderungan peningkatan suhu di dasar perapian. Di bawah perapian pipa pendingin dengan jarak yang diinginkan 500 mm dipasang di BF pada penghentian yang direncanakan. Sirkulasi air dilewatkan melalui pipa-pipa ini untuk mengekstrak panas. Ini membantu dalam penurunan tajam suhu lokal. Sistem pendingin untuk mendinginkan suhu air yang bersirkulasi juga terkadang digunakan untuk membuat ekstraksi panas lebih efektif.

Untuk peningkatan lebih lanjut dalam ketahanan lapisan tumpukan atas, metode di mana coran besi berpendingin air telah dikembangkan. Pengecoran besi berpendingin air dipasang sedemikian rupa sehingga terekspos di BF, dan refraktori yang dapat dicetak di-grout ke celah antara lapisan bata yang aus dan coran besi berpendingin air. Pengecoran besi berpendingin air dapat lebih menahan variasi beban termal daripada refraktori. Pengecoran besi berpendingin air dipasang di beberapa BF di area poros atas BF untuk perpanjangan kampanye.

Elemen pendingin silinder (dikenal sebagai pendingin cerutu) juga digunakan sebagai jangkar refraktori berpendingin air atau sisipan tongkat selama perbaikan perbaikan BF untuk perpanjangan masa pakai kampanye. Pendingin cerutu juga memberikan alternatif hemat biaya untuk memperpanjang masa pakai pelapis tahan api baru, baik dipasang selama pelapisan ulang, perbaikan atau di tungku baru. Terlepas dari pemasangan pendingin tersebut di BF yang baru dilapisi ulang dan sebagai jangkar tahan api, konfigurasi pelat pemasangannya mencakup port injeksi nat bawaan untuk menghemat biaya dan waktu pemasangan. Selain itu, pendingin silinder kembar khusus dapat dipasang pada flensa atau pelat umum yang berisi port grouting bawaan. Unit kembar ini kemudian dapat dipasang di lokasi mana pun di tumpukan tungku yang membutuhkan grouting, tanpa perlu mengebor lubang di tumpukan dan mengelas nozel grout di tempatnya. Pendingin silinder juga dapat digunakan untuk membangun kembali pendinginan di tongkat yang gagal. Pendingin dimasukkan melalui cangkang ke dalam bukaan yang disediakan di paranada. Bukaan ini dapat ditusuk atau digunakan pemotongan air bertekanan tinggi. Pola lokasi dan ukuran pendingin bergantung pada konfigurasi stave yang sebenarnya dan lokasi pipa tuang, baut pemasangan, dan sambungan pipa.

Pemasangan dan pengelasan cangkang BF

Grouting cangkang BF adalah teknologi terkenal untuk mempromosikan masa pakai kampanye yang panjang. Grouting perapian BF, yaitu injeksi bahan tahan api plastik melalui cangkang dari luar, dilakukan (i) untuk penimbunan kembali setelah perbaikan, (ii) untuk menangkal kebocoran gas di area lubang keran, (iii) di bagian yang rapuh. zona' dinding perapian, dan (iv) jika terjadi kenaikan suhu di dinding perapian.

Saat melakukan grouting di area perapian, tuyeres dan bagian atas siku harus ditutup. Karena material grouting mengalir dengan baik, maka cukup untuk mengatur tekanan injeksi menjadi 5 kg/cm2. Ini mencegah residu batu bata karena penumpukan tekanan nat didorong ke dalam BF. Cangkang BF harus didinginkan untuk mencegah penguapan plastisizer yang terlalu cepat dan konsekuen pembentukan retak. Massa bebas air biasanya digunakan.

Hembusan gas dari lubang keran disebabkan oleh pembakaran massa yang tidak mencukupi karena konduktivitas termal yang tinggi dari batu bata SiC yang digunakan di daerah itu dan oleh kerusakan mortar yang digunakan antara batu bata dan cangkang. Untuk mencegah keluarnya gas, tindakan pencegahan perbaikan sedang dipraktikkan. Tindakan balasan ini diberikan di bawah ini.

- Injeksi tar dan resin melalui cangkang BF di sekitar lubang keran untuk menyumbat saluran gas.

- Menabrak bagian dalam lubang keran. Untuk mencegat saluran gas melalui sambungan batu bata lubang keran, biasanya dilakukan serudukan dari bahan jenis resin.

- Injeksi resin ke dalam lubang keran untuk mencegat saluran gas melalui sambungan bata lubang keran, injeksi resin ke dalam lubang keran menggunakan pistol lumpur terkadang dilakukan.

- Peningkatan dalam metode dan bahan untuk penerapan senjata api di sekitar lubang keran untuk mencegah pembentukan rongga.

Shell BF harus tahan terhadap tekanan operasi dan refraktori yang tinggi, tekanan termal, beban beban dan memiliki banyak pemutus untuk koneksi sistem pendingin air internal. Retak pada cangkang menyebabkan kebocoran gas. Konsep berikut untuk meminimalkan retakan sedang dipraktikkan.

- Bentuknya harus sesederhana mungkin.

- Desain yang membatasi pergerakan cangkang, seperti gelagar cincin, harus dihindari.

- Ketebalan cangkang harus setipis mungkin.

Untuk memenuhi kondisi ini, material cangkang BF harus memiliki elastisitas dan kemampuan las yang sangat baik. Penggunaan teknik elemen hingga memungkinkan pelat cangkang yang jauh lebih tipis, dibandingkan dengan praktik desain yang canggih dan desain yang dioptimalkan, untuk memberikan kemampuan yang lebih besar dalam menahan retak di bagian akhir kampanye.

Pemotongan bagian cangkang yang retak dan penggantian dengan bagian cangkang yang telah dilapisi sebelumnya sedang dilakukan di beberapa BF. Secara umum terlihat bahwa hampir bersamaan dengan dimulainya kerusakan pelat pendingin, retakan terjadi pada cangkang, dimulai dari sudut bagian tempat pelat pendingin dipasang. Oleh karena itu, bagian dari cangkang harus dipotong selama peniupan dan cangkang yang dilapisi dengan refraktori yang dapat dicetak sekitar 150 mm perlu dipasang.

Penggantian tongkat dan pendingin

Pelat pendingin yang rusak lebih mudah untuk diganti, sedangkan secara praktis sangat sulit untuk mengganti tongkat pendingin dan berkali-kali menjadi perlu untuk meledakkan BF. Bagian kulit tungku di tempat stave yang rusak dipotong dan dilepas bersama dengan stave pendingin yang rusak. Jika perlu bahan harus digaru dan tepi potongan kulit BF disiapkan untuk pengelasan. Kemudian potongan baru pelat cangkang bersama dengan tongkat pendingin yang dipasang di atasnya didorong ke tempatnya dan disejajarkan. Pelat cangkang kemudian dilas. Selama pergantian stave pendingin, perlu dibuat ketentuan untuk grouting. Setelah pengelasan, grouting harus dilakukan untuk mengisi rongga antara pendingin yang diganti dan keseimbangan lapisan BF. Mengganti pendingin stave yang rusak meningkatkan masa pakai kampanye BF.

Air blower dan cold blast main

Penting untuk menghindari kegagalan utama blower dan cold blast karena ini dapat membuat BF mati secara tiba-tiba dan itu juga dengan cara yang tidak terkendali. Dalam kasus seperti itu, terak dapat masuk ke tuyeres dan bahkan sumpitan, dan, dalam kasus luar biasa, ke dalam pipa hiruk pikuk dan pipa ledeng panas. Masalah seperti itu memerlukan periode off blast yang lama dan tidak direncanakan, yang memiliki efek merugikan pada masa kampanye BF. Untuk mengurangi kemungkinan kegagalan tersebut, blower siaga, perawatan yang baik, dan pemeriksaan rutin sistem cold blast diperlukan.

Isolasi sistem ledakan dingin, yang sering dilakukan untuk menghemat energi, biasanya meningkatkan suhu kerja sistem ledakan dingin dan mempersulit pemeriksaan rutin.

Kompor semburan panas dan pipa sembur panas

Kompor sembur panas adalah peralatan penting sehubungan dengan masa kampanye BF. Kompor akan beroperasi tanpa masalah dan nonstop selama masa kampanye BF. Tungku sembur panas dengan ruang bakar eksternal adalah teknologi canggih untuk suhu semburan panas di atas 1200 derajat C. Kompor ini biasanya dilengkapi dengan pembakar keramik. Temperatur ledakan diatur dalam ruang pencampuran berbentuk bola. Lapisan pelindung khusus sering digunakan untuk mencegah terjadinya korosi tegangan antar kristal.

Selain kompor sembur panas, sistem utama semburan panas juga perlu mendapat perhatian agar dapat dioperasikan dengan aman dan ekonomis. Ekspansi yang merata dari pipa bustle ke pusat BF sangat penting. Untuk ini, penggunaan gantungan tiga titik di pipa bustle diinginkan. Ekspansi cincin yang sama biasanya dicapai dengan gerakan vertikal kecil. Dengan desain ini, keselamatan operasional yang optimal pada tuyer dapat dicapai, serta akses mudah untuk mengganti tuyer.

Stok Tuyere dengan kompensator multi-lapis dicirikan oleh kehilangan tekanan rendah dan karakteristik aliran yang baik, sehingga memastikan radiasi panas rendah dengan lapisan yang optimal.

Mengenai titik tetap semburan panas utama ke kompor, diketahui bahwa ekspansi cangkang utama semburan panas besar, karena mencakup jarak yang jauh antara BF dan kompor panas pertama. Dengan pengaturan tiga tautan, masalah ekspansi dan lapisan tahan api biasanya dapat diatasi.

Biasanya nozel semburan panas utama dan nosel semburan panas kompor berada pada sumbu yang sama. Tergantung pada panjang sambungan ekspansi katup ledakan panas, pergerakan di area ini biasanya terbatas pada +/-10 mm. Untuk alasan ini, titik-titik tetap harus dibangun di depan atau di antara kompor yang mampu menerima gaya dorong sambungan ekspansi serta gaya gesekan dari lapisan tahan api. Bergantung pada ukuran sistem utama ledakan panas, gaya-gaya ini dapat berkisar antara 0f 60 hingga 120 ton. Jika tidak ada titik tetap, masih ada semacam tindakan pembatasan karena pembentukan pusat massa di pusat pengaturan utama ledakan panas, di mana ekspansi bergerak baik ke arah tungku dan yang terakhir. kompor. Hal ini menimbulkan banyak masalah pada pipa bustle dan sambungan ekspansi katup ledakan panas.

Pada kompor tanur sembur modern, ada tiga hingga enam katup sembur panas (tergantung pada sistem pabrik dan jumlah kompor) yang dipasang sebagai katup pemutus kompor, katup isolasi tanur sembur, dan katup ventilasi untuk saluran utama. Katup ledakan panas ini biasanya beroperasi pada suhu ledakan panas yang dapat mencapai 1500 derajat C dan pada tekanan ledakan hingga 5,5 kg/cm2. Katup ledakan panas saat ini memiliki desain baja fabrikasi dan didinginkan dengan air.

Pembakar dengan kinerja pembakaran yang baik adalah salah satu prasyarat untuk pengoperasian kompor panas yang bebas masalah. Penggantian kompor dapat dilakukan dalam kondisi dingin dalam waktu sekitar tiga bulan, atau dalam kondisi panas dalam waktu sekitar dua minggu. Perbaikan pembakar kompor yang rusak dan penerapan model komputer untuk menyesuaikan pengaturan pembakaran kompor memungkinkan pengoperasian kompor sembur panas yang lebih efisien dan memungkinkan sistem semburan panas menghasilkan suhu semburan panas yang lebih tinggi. Secara umum, denyut dan getaran kompor harus dikontrol.

Katup kontrol ledakan panas

Katup kontrol semburan panas (HBCV) telah dikembangkan untuk mengontrol laju aliran semburan panas di setiap tuyere BF. Dengan katup ini, dimungkinkan untuk mengontrol keseimbangan melingkar dari level garis stok di bagian atas dan ini mengarah pada peningkatan kondisi BF. HBCV juga membantu dalam beberapa operasi BF yang inovatif seperti peniupan pulsa dan kontrol penyadapan baru. Pengoperasian dengan HBCV memungkinkan operator BF untuk menyesuaikan kecepatan penurunan beban, pemindahan perancah pada dinding tungku dan dalam perpanjangan waktu penyadapan. Sebagai hasil dari pengurangan frekuensi penyadapan, operasi BF menjadi lebih stabil.

Pemain pelari rumah

Laju aliran HM dan terak cair dalam sistem runner telah meningkat seiring dengan peningkatan produktivitas BF. Oleh karena itu, desain HM runner telah menjadi parameter yang sangat penting. Jika runner terlalu pendek maka pemisahan HM-liquid slag buruk, keausan tinggi diharapkan di area blok skimmer, dan suhu slag cair tinggi yang merugikan bak sekunder. Sebaliknya jika runner terlalu panjang maka terjadi ekspansi dan korosi runner yang tinggi. Oleh karena itu panjang pelari harus optimal. Selanjutnya, jika runner terlalu sempit, alirannya turbulen dan temperatur lapisannya tinggi, keduanya menyebabkan peningkatan korosi pada lapisan tahan api. Sebaliknya, jika runner terlalu lebar, maka kerugian termal terlalu tinggi dan jumlah refraktori yang lebih besar diperlukan untuk lapisan awal.

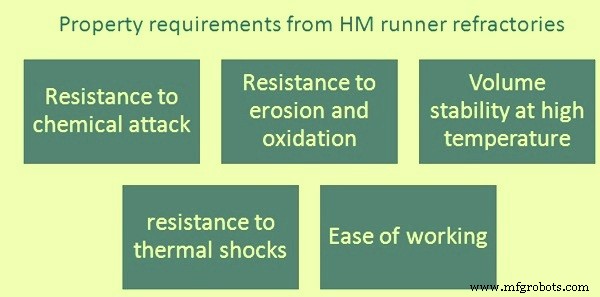

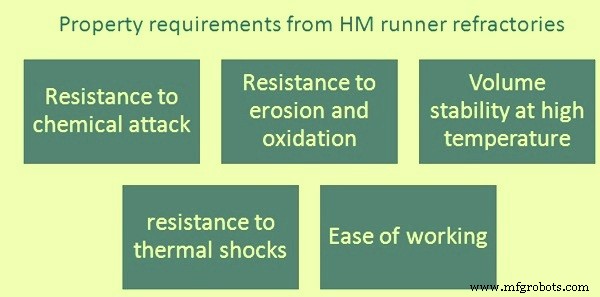

Daya tahan bahan tahan api untuk pelari HM ditentukan oleh beban mekanis, kimia, dan termal. Persyaratan properti dari bahan tahan api untuk pelari adalah sebagai berikut. (Gbr 1)

- Diperlukan ketahanan terhadap serangan kimia dari HM dan terak cair.

- Ketahanan erosi dan oksidasi dari masing-masing konstituen material runner.

- Perlunya stabilitas volume pada suhu tinggi.

- Diperlukan ketahanan terhadap guncangan termal.

- Kemudahan bekerja.

Gbr 1 Persyaratan properti dari refraktori pelari HM

Bahan tahan api untuk pelari harus dibuat dari bahan baku kemurnian tinggi. Mereka harus netral secara kimia karena mereka tetap berhubungan dengan HM dan terak cair untuk waktu yang lama. Bahan baku dasar yang digunakan saat ini untuk refraktori runner adalah fused corundum, bauksit, andalusite dan chamotte. SiC dan Si3N4 ditambahkan sebagai agen anti-oksidasi. Selain itu, bahan logam seperti aluminium dan bubuk silikon terkadang diperlukan untuk mengikat bahan. Terutama air ditambahkan sebagai fase cair.

Campuran serudukan tidak beracun dan castable kelembaban rendah yang tidak berbahaya juga telah dikembangkan untuk digunakan pada runner BF. Teknik lining untuk main runner telah dikembangkan secara paralel dengan peningkatan kualitas material runner dari material biasa, monolitik dengan ramming menjadi teknik casting yang sangat modern.

Mesin pengeboran lubang tap dan mesin tembak

Mesin bor lubang keran dan mesin tembak harus dipasang di tempat yang aman dari api, debu dan kotoran. Selain itu, ketersediaannya harus tinggi dan perawatannya mudah, untuk menghindari penundaan casting.

Kontrol emisi rumah cor

Kontrol emisi rumah cor di BF bukanlah persyaratan undang-undang di banyak negara. Namun, di mana persyaratan tersebut ada, ketersediaan penuh sistem dedusting diperlukan untuk memastikan kelangsungan operasi BF. Karena undang-undang lingkungan yang semakin ketat di beberapa negara, pengurangan emisi asap rumah cor menjadi penting bagi beberapa operator, selama kampanye BF yang sedang berjalan. Filter kantong dapat menyebabkan masalah dalam hal kemampuan suhu, karena udara buangan dengan suhu lebih dari 150 derajat C harus dibersihkan saat membuka lubang keran.

Pabrik pembersih gas

Sistem pembersihan gas atas tipe basah dari BF modern biasanya terdiri dari penangkap debu, siklon dan scrubber basah. Kehilangan tekanan terjadi di penangkap debu dan siklon, serta di scrubber venturi. Mengoperasikan BF dengan masukan klorin yang lebih tinggi dapat menyebabkan masalah korosi pada sistem mesin cuci. Bergantung pada kecepatannya, injeksi batubara menghasilkan tambahan 0,2 kg/tHM hingga 0,3 kg/tHM klorin ke dalam BF dan ini menyebabkan masalah korosi pada sistem pembersihan gas atas basah. Hal ini membuat pelapisan mesin cuci diperlukan, serta tindakan tambahan terkait nilai pH air. Perhatian khusus diperlukan untuk keausan di pabrik pembersih gas. Lapisan basalt cor fusi biasanya digunakan. Lapisan bahan tahan asam pada kerucut ujung masuk lebih disukai.

Sistem pengisian dan distribusi

BF yang dioperasikan dengan aliran gas sentral, biasanya menghadapi suhu gas atas yang tinggi di tengah. Suhu ini bisa mencapai 1000 derajat C. Dalam kasus seperti itu, pendinginan saluran sistem pengisian daya bell less top adalah solusi yang memungkinkan.

Masa pakai pelat aus pada bel tanpa saluran atas menentukan waktu maksimum antara dua penghentian BF. Frekuensi penghentian dapat diperpanjang dengan meningkatkan kualitas bahan yang digunakan. Kotak roda gigi peralatan atas tanpa bel juga penting untuk pengoperasian BF. Masalah seperti kehilangan oli dari girboks penyetelan sudut dan kerusakan pada profil gigi slew ring dapat terjadi. Desain kotak roda gigi penyesuaian sudut memungkinkan penggantian segel poros segmen selama kondisi mati.

Sistem elektronik dan kontrol umum

Biasanya sistem elektronik dan kontrol tidak terkait dengan kehidupan kampanye BF. Namun, seiring dengan bertambahnya usia kampanye BF, masalah korosi dan kerusakan sistem elektronik dan kontrol, yang diperkirakan akan berlangsung selama seluruh kampanye, menjadi masalah yang sangat mengkhawatirkan. Selain itu, dalam kampanye yang panjang, ketersediaan suku cadang elektronik menjadi sulit, karena teknologi di bidang elektronik berubah dengan sangat cepat.

Oleh karena itu, disarankan untuk memiliki unit stand by untuk sistem kontrol elektronik kritis. Hal ini dapat mengurangi waktu henti BF karena kegagalan sistem kontrol elektronik. Ini, pada gilirannya, dapat memiliki efek yang sangat positif pada kehidupan kampanye BF.

Sirkuit pendingin

Dalam sistem pendingin BF, penumpukan di pipa mengurangi laju aliran dan karenanya perpindahan panas secara konduksi berkurang. Membangun di sirkuit pendingin terjadi karena korosi internal dan deposisi. Untuk menghindarinya, air yang diolah secara kimia dapat digunakan. Pembersih asam dan pengaliran air bertekanan juga terkadang digunakan untuk menghilangkan endapan dari pipa pendingin dan penukar panas.

Laju aliran air biasanya ditingkatkan untuk meningkatkan efisiensi pendinginan selain mengurangi suhu air di bagian depan pendingin.

Pengukuran laju aliran ledakan pada setiap tuyere

Ukuran laju aliran ledakan pada setiap tuyere penting ketika BF dioperasikan dengan injeksi hidrokarbon tuyere. Jika ada penyumbatan bukaan tuyere, mungkin karena akresi yang besar, injektan hidro karbon dapat terbakar di stok tuyere atau bustle main. Hal ini dapat mengakibatkan kerusakan yang luas dan dengan demikian membutuhkan penghentian BF segera, mungkin berkepanjangan. Pengukuran penurunan tekanan di seluruh stok tuyere sering digunakan untuk tujuan ini, dengan pemutusan otomatis injektor tuyere ketika aliran tuyere terbatas ditunjukkan.

Pengukuran injektor hidrokarbon tuyere di setiap tuyere diperlukan untuk memungkinkan kontrol yang baik dari kondisi raceway, bahkan untuk operasi melingkar. Untuk mengoptimalkan keseimbangan keliling, mungkin bermanfaat untuk mencocokkan aliran injektor dengan aliran ledakan.

Pelat pelindung tenggorokan

Untuk memperpanjang masa pakai BF, dan untuk mengurangi biaya perawatan, pengaturan telah dikembangkan untuk pelat pelindung tenggorokan yang dapat diganti. Pengaturan ini dalam penggunaan praktis di banyak BF. Pelat dipasang secara retrospektif, di atas pelindung tenggorokan yang aus. Persiapan untuk pemasangannya, yang melibatkan pengeboran tekanan dan pengelasan, dilakukan selama produksi, dengan sedikit penghentian persiapan, diikuti dengan penghentian yang lebih lama (biasanya 2 hari hingga 3 hari). Penghentian yang lebih lama akan diperlukan untuk memperbaiki pelat pelindung tenggorokan dengan cara tradisional.