Tungku Ledakan Tuyeres dan Saham Tuyere

Tungku Ledakan Tuyeres dan Saham Tuyere

Blast Furnace (BF) bertujuan untuk mengekstraksi logam panas (besi cair) dari bongkahan bijih besi, sinter dan/atau pelet, kokas, dan bahan bakar injeksi. Tujuan ini dicapai dengan melewatkan aliran udara panas yang diperkaya (hot blast air) melalui bijih dan beban kokas yang turun di kolom internal BF. Udara panas ledakan dan bahan bakar tambahan disuntikkan ke dalam tanur tinggi melalui tuyer yang terletak di sekitar perimeter BF.

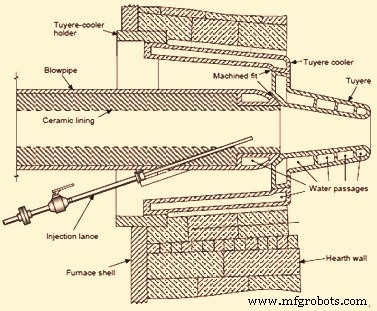

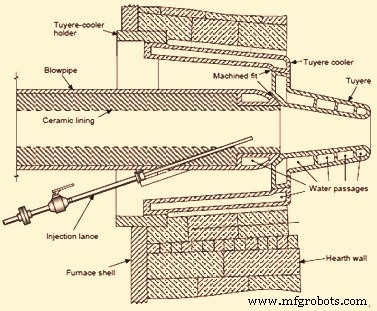

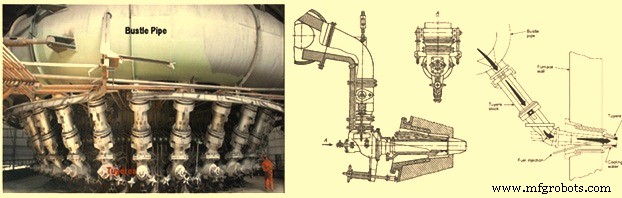

Zona atas dinding perapian tanur sembur berisi bukaan untuk tuyer yang digunakan untuk memasukkan udara semburan panas ke dalam tungku. Jaket tungku di zona tuyere berisi bukaan yang diperkuat baja di mana elemen dingin tembaga (Cu) dipasang, mirip dengan yang ditunjukkan pada Gambar 1. Tulangan baja di jaket disebut penahan pendingin tuyere. Pendingin Cu besar yang dipasang di dalam permukaan bagian dalam mesin dari dudukan pendingin disebut pendingin tuyere. Pendingin Cu yang benar-benar memasukkan udara panas ke dalam tungku disebut tuyere. Itu dipasang di dalam permukaan tempat duduk bagian dalam yang dikerjakan dengan mesin pada pendingin tuyere. Pipa tiup adalah bagian dari pipa distribusi udara stok tuyere, yang mengalirkan udara panas dari pipa bustle, dan yang berpasangan dengan tuyere, untuk mengarahkan udara panas ke dalam tungku. Dinding dada tuyere biasanya terbuat dari batu bata karbon dan pendinginan umumnya eksternal dengan saluran pendingin berjaket di bagian luar cangkang. Beberapa tungku memiliki tongkat internal di dada tuyere di antara pendingin tuyere sebagai desain pendingin untuk dada tuyere. Gambar 1 juga menunjukkan susunan dudukan pendingin tuyere yang pas dengan bukaan cangkang baja, pendingin tuyere yang pas dengan dudukannya, dan tuyere yang pas di dalam pendingin. Permukaan tempat tuyere dan pendingin bersentuhan satu sama lain dikerjakan dengan mesin agar kedap udara.

Gbr 1 Tuyere tanur sembur dan rakitan pipa ledeng

Di zona tuyere ledakan panas menembus tuyere ke dalam kokas menciptakan zona pembakaran fisik yang disebut raceways. Tuyere raceway adalah semacam rongga antara hidung tuyeres (ujung sumpitan) dan deadman di bagian bawah BF dengan bentuk yang mengingatkan pada buah pir yang bengkok ke atas. Udara panas berhembus ke BF melalui blowpipe. Aliran gas membentuk rongga. Panjang rongga adalah kedalaman raceway. Kedalaman raceway menentukan ukuran dan bentuk deadman BF. Sehingga berdampak pada aliran gas dan pertukaran panas. Dalam raceway karbon (C) dalam kokas dan bahan bakar yang disuntikkan bereaksi dengan oksigen (O2) dalam beberapa langkah yang menghasilkan gas bosh yang terdiri dari CO, H2, N2 dan sejumlah kecil SiO, H2S, COS, Ar dll. Panas fisik ledakan panas dan oksidasi C adalah sumber utama panas dalam proses tanur tinggi.

Udara ledakan panas yang dihembuskan untuk proses BF disediakan oleh blower udara. Mereka meniupkan udara atmosfer ke tungku panas, dan dalam proses ini, suhu dinaikkan hingga sekitar 200 derajat C. Ketika udara dingin ini melewati tungku panas, udara dingin menjadi panas dan suhu naik menjadi sekitar 1.200 derajat C sampai 1250 derajat C. Sistem hembusan udara panas terdiri dari 3 sampai 4 tungku panas yang bekerja secara paralel atau kombinasi. Kompor memasok udara panas ke pipa hiruk pikuk yang merupakan pipa melingkar berdiameter besar yang mengelilingi tanur tinggi di atas permukaan mantel. Pipa hiruk pikuk internal dilapisi dengan tahan api untuk melindungi dan melindungi cangkang baja luar dari udara suhu tinggi di dalam. Pipa bustle bertujuan untuk menyalurkan udara panas dari tungku panas ke bagian bawah tungku melalui sejumlah nozel yang disebut tuyeres BF. Peralatan utama dari set ini adalah tabung lurus, sumpitan, pendingin tuyeres dan tuyeres itu sendiri. Baik tuyere dan stok tuyere merupakan komponen integral dari sistem ledakan panas tanur tinggi.

Saham Tuyere

Stok Tuyere menghubungkan pipa hiruk pikuk ke tuyere. Tujuan dari stok tuyere adalah untuk memasok udara panas ke dalam tanur sembur. Stok Tuyere biasanya dibuat dari pelat baja berkualitas boiler / paduan dan dilapisi dengan bahan tahan api, biasanya castable. Setiap stok tuyere adalah rakitan gooseneck, ekspansi di bawah, pipa penghubung, siku, lubang intip, pipa tiup, pengaturan pemasangan dan perangkat penegang. Stok tuyere beradaptasi dengan pergerakan relatif antara sistem pengiriman semburan panas dan tanur sembur. Semua komponen stok tuyere biasanya terhubung dengan flens. Sumpit, yang menghubungkan sistem semburan panas ke tuyere, biasanya dipasang pada dudukan bulat bermesin di dasar tuyere.

Komponen utama dari stok tuyere terhubung erat dengan permukaan runcing yang dipoles melalui susunan rapat yang konsekuen dari bagian berikutnya di bagian sebelumnya. Jadi permukaan runcing yang dipasang tertutup memberikan integritas sambungan yang anti bocor. Gangguan pada siklus pemanasan operasi serta kebocoran pada salah satu sambungan dalam stok tuyere mengakibatkan pembakaran elemen konstruksi dan kegagalan.

Setiap stok tuyere biasanya memiliki pengaturan twin-bellow di tungku modern, dan setiap unit bellow berartikulasi sekitar +/- 3 derajat. Hidung bulat pada sumpitan memungkinkan gerakan relatif antara sumpitan dan tuyere. Sumpit biasanya cocok untuk digunakan dengan berbagai jenis injeksi bahan bakar.

Stok tuyere biasanya direkayasa untuk masa pakai yang lama. Mereka beradaptasi dengan gerakan relatif antara sistem pengiriman ledakan panas dan tungku. Mereka dirancang untuk masa pakai yang lama dan penanganan yang mudah.

Stok Tuyere umumnya dirancang untuk meminimalkan sambungan dan tikungan untuk meningkatkan masa pakai lapisan tahan api dan meminimalkan kehilangan tekanan. Penggunaan sistem penyambungan horizontal, yang dihubungkan melalui baji tirus pelepas cepat, memudahkan pelepasan sumpitan dan siku dengan cepat dan mudah. Stok Tuyere juga dirancang untuk memiliki fitur seperti (i) penyesuaian untuk potensi pergeseran saluran cincin pendingin dan tuyere dengan sambungan cardan-nya, dan (ii) penyesuaian sesuai dengan perubahan parameter udara ledakan panas.

Fitur khusus dari stok tuyere biasanya mencakup (i) sambungan refraktori bola, (ii) unit bellow dengan bantalan bola, (iii) koneksi tombak injeksi bahan bakar, (iv) siku dengan penglihatan mengintip, (v) unit bellow diikat oleh tie bar dengan bantalan bola, (vi) flensa horizontal pada siku untuk perubahan cepat dengan irisan, (vii) penghentian fisik untuk membatasi gerakan hingga +/- 3 derajat, dan (viii) kaki bawah dengan sambungan refraktori bola untuk memungkinkan gerakan maksimum.

Di beberapa tanur sembur, hidung pipa tiup didinginkan dengan air, meskipun di sebagian besar tanur tidak demikian. Tombak injeksi bahan bakar masuk melalui dinding sumpitan dan biasanya mengeluarkan bahan bakar sedikit dari garis tengah dan sekitar 50 mm ke belakang dari hidung sumpitan. Beberapa tanur sembur dilengkapi dengan sistem injeksi ganda yang memiliki dua bukaan di pipa sembur untuk memfasilitasi berbagai bahan bakar tuyere. Untuk batu bara yang dihaluskan sebagai bahan bakar tuyere, penempatan lance injeksi lebih penting untuk mencegah pelampiasan di bagian dalam tuyere dan untuk pembakaran batu bara yang lebih baik.

Sumpitan dipegang erat-erat pada tuyere dengan ketegangan di batang kekang, yang menghubungkan stok tuyere ke jaket perapian. Pegas kekang di ujung batang kekang memungkinkan gerakan terbatas saat sumpitan mengembang dan berkontraksi dengan perubahan suhu ledakan panas. Sumpit berbentuk tabung dan dilapisi dengan bahan tahan api untuk mencegah permukaannya menjadi terlalu panas.

Sumpit adalah komponen integral dari sistem ledakan panas tanur tinggi. Diposisikan antara pipa bustle down-leg dan tuyere, sumpitan umumnya merupakan komponen dua bagian, terdiri dari bagian siku dan kerucut, dan biasanya dibangun dengan cangkang baja luar yang dilapisi dengan sistem refraktori dua komponen. Idealnya, sumpitan dirancang untuk menahan aliran ledakan yang diperkaya O2 untuk waktu yang lama pada suhu dan tekanan masing-masing melebihi 1150 derajat C dan 3,5 kg/cm persegi. Lingkungan operasi dan lokasi juga mengintensifkan tragedi kegagalan sumpitan karena kegagalan sumpitan sering kali merupakan bencana besar. Konsekuensi dari kegagalan sumpitan mendadak yang tidak terkendali mencakup peningkatan bahaya keselamatan, kerusakan aset, dan kerugian produksi.

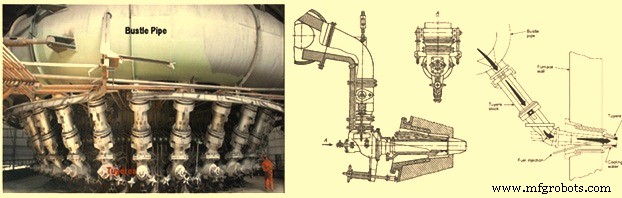

Di bagian belakang stok tuyere di garis tengah sumpitan dan tuyere ada lubang kecil di mana batang dapat dimasukkan untuk membersihkan bahan keluar dari sumpitan. Pembukaan ditutup dengan penutup yang dapat dibuka saat diperlukan tetapi kedap gas saat ditutup. Dalam tutup ini, yang disebut tutup tuyere atau wicket, terdapat penglihatan mengintip berlapis kaca yang memungkinkan operator untuk memeriksa interior tungku langsung di depan tuyere. Bagian atas stok dihubungkan oleh sambungan putar ke nosel leher angsa tahan api yang dijepit oleh lug dan kunci yang sesuai dengan kursi palang gantung. Setiap gooseneck pada gilirannya dihubungkan oleh flensa dan baut ke leher yang memanjang secara radial dari diameter dalam pipa bustle. Pipa hiruk pikuk adalah pipa besar, melingkar, berlapis tahan api dan terisolasi yang mengelilingi tungku di atas tingkat mantel dan mendistribusikan ledakan panas dari ledakan panas utama ke setiap sambungan tuyere. Susunan umum dari bustle pipe, tuyere stock dan sumpitan ditunjukkan pada Gambar 2.

Gbr 2 Susunan umum dari bustle pipe, tuyere stock, dan blowpipe

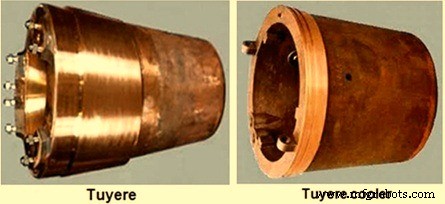

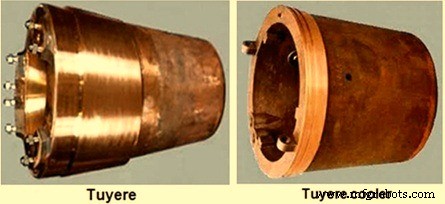

Tuyere dan pendingin tuyere

Tuyeres adalah pipa kecil yang memungkinkan udara panas dari pipa bustle masuk ke tanur tinggi. Mereka adalah nozel berbentuk khusus di mana ledakan udara panas disuntikkan ke dalam tanur tinggi. Mereka terbuat dari tembaga dan biasanya didinginkan dengan air karena langsung terkena suhu tungku. Mereka terletak di sekitar tanur sembur. Ada empat jenis tuyer yang digunakan dalam tanur tinggi. Mereka adalah (i) tuyer dengan bilik tunggal, (ii) tuyer bilik ganda, (iii) tuyer bilik ganda, dan (iv) tuyer bilik spiral. Tuyer ruang ganda adalah tuyer yang paling banyak digunakan.

Tuyere, pendingin tuyere, dan pipa tiup beroperasi dalam kondisi suhu terberat. Pendingin tuyere ditempatkan di dada lapisan tungku. Nosel digabungkan dengan tuyere yang sudah 250 mm hingga 350 mm di dalam badan tanur sembur.

Tuyeres pertama digunakan pada tahun 1740 di tanur tinggi pabrik Nevyanskiy. Penggunaan tuyere dalam praktik tanur tinggi mendapat penerimaan luas pada awal abad ke-20. Sejak saat itu, desain tuyere sedikit berubah meskipun teknik pembuatannya terus ditingkatkan.

Tuyeres terbuat dari tembaga. Sebelumnya tuyeres tipe prior art dibuat dari lembaran tembaga tekan, ketebalan dinding hingga 8 mm. Dewasa ini tuyer tanur sembur biasanya terbuat dari tembaga tuang sentrifugal yang memastikan umur operasi maksimum tuyere melalui kemampuan manufaktur yang tinggi yang memberikan homogenitas material tertinggi dan tidak adanya pori-pori mikro. Namun metode ini sedikit lebih mahal daripada pembuatan tuyeres dengan cara pengecoran vakum. Yang terakhir juga kadang-kadang diterapkan dalam produksi tuyeres dan memiliki biaya konversi yang lebih kecil tetapi ada kemungkinan bahan yang sedikit tidak homogen. Bagaimanapun, metode pengecoran produksi tuyere hampir menggantikan penerapan konstruksi las dari tuyere karena kapasitas operasinya yang lebih rendah meskipun biaya produksi lebih rendah yang juga terkait dengan pengecoran pendingin tuyere tembaga berongga. Pendingin tuyere juga diproduksi dengan cara dicor dan terbuat dari tembaga (lebih jarang dari perunggu). Itu dipasang di dada lapisan tungku dan dipasang melalui flensa dengan pengelasan tambahan ke jaket perapian.

Pendingin tuyere dan tuyere didinginkan dengan air. Pada tanur sembur modern yang memanfaatkan suhu semburan panas sekitar 1200 derajat C, saluran air badan tuyere dirancang untuk menjaga kecepatan air di atas 20 m/dtk. Dan saluran air hidung tuyere dirancang untuk menjaga kecepatan air di atas 28 m/s untuk meningkatkan laju perpindahan panas. Gambar 3 menunjukkan tuyere dan tuyere lebih dingin.

Gbr3 Tuyere dan pendingin tuyere

Tuyere tanur sembur didinginkan oleh air yang disuplai dengan kecepatan 15 – 25 cum /jam langsung ke bagian dalam tuyere. Suhu pemanasan air pendingin yang dibuang tidak melebihi 15 derajat C. Tekanan air pendingin yang disuplai ke muka tuyere dan pendingin tuyere tidak boleh melebihi 5 kg/cm² hingga 10 kg/cm². Penggunaan tembaga (dengan kemurnian minimum 99,5% ) sebagai bahan konstruksi memungkinkan penghilangan panas secara efektif dari badan kerucut tuyere yang beroperasi dalam kondisi yang sangat panas.

Terutama terbuat dari tembaga tuang, dengan saluran berpendingin air, tuyere adalah perangkat yang memungkinkan udara panas dihembuskan ke jalur pembakaran tanur tinggi. Terkena operasi yang keras dan bergejolak lingkungan, wilayah tuyere dinamis dan kompleks, mengandung gas pembakaran, oksida cair (terak), besi cair, kokas, bubuk batu bara, arang, dan suhu yang sering melebihi 2.200 derajat C. Meskipun diakui sebagai komponen kunci, tuyere yang tidak dapat dihancurkan untuk tanur sembur belum dikembangkan. Keandalan tuyere yang buruk bukanlah fenomena baru.

Meskipun menjadi rute pembuatan besi yang dominan, dan setelah beberapa abad pengembangan, tanur sembur masih rentan mengalami kegagalan tuyere. Kegagalan tuyere menimbulkan keadaan yang coba dihindari oleh semua operator, biasanya ketidakstabilan tungku, peningkatan biaya dan tingkat bahan bakar, hilangnya produktivitas, dan peningkatan keselamatan dan paparan lingkungan.

Daya tahan tuyeres tanur sembur mempengaruhi keekonomisan proses tanur sembur. Daya tahan yang tidak memadai meningkatkan biaya untuk bahan tuyere itu sendiri, di satu sisi, dan di sisi lain menyebabkan seringnya perbaikan dan penghentian dan dengan demikian mengurangi output tanur sembur.

Diakui sebagai komponen penting, keandalan tuyere sering dilacak sebagai indikator kinerja utama (KPI) dalam operasi tanur tinggi. Tinjauan kinerja tuyere sering kali menunjukkan tingkat kegagalan yang tinggi dan menemukan bahwa pemadaman yang tidak direncanakan untuk menggantikan tuyere telah menjadi rutinitas.

Ketika tuyere gagal, air bertekanan tinggi, yang mendinginkan tuyere, diizinkan masuk ke tanur tinggi. Masuknya air ini menggerakkan rantai peristiwa yang mengganggu operasi tungku. Ini termasuk ketidakstabilan tungku, peningkatan biaya bahan bakar dan material, hilangnya produktivitas, dan peningkatan risiko keselamatan dan lingkungan. Secara ekstrem, kegagalan tuyere dapat mengakibatkan penghancuran tanur sembur dengan dampak keamanan yang tidak menyenangkan.

Awalnya, sebelum munculnya pendingin air, banyak kegagalan tuyere terkait dengan 'menyetrika' tuyere. Dengan penemuan ledakan panas pada tahun 1828, desain tuyere berkembang hingga akhirnya mencakup pendinginan air. Pada akhir abad ke-19, manfaat dari tuyere berpendingin air diterima dalam industri, seperti juga pengakuan atas efek kegagalan. Efek yang dilaporkan dari kegagalan tuyere adalah (i) kadar besi yang lebih rendah (sulfur lebih tinggi dan silikon lebih rendah), (ii) perapian dingin, (iii) ledakan, (iv) 'gas liar' untuk kompor (kemungkinan kandungan hidrogen tinggi), ( v) peningkatan risiko keselamatan (mengganti tuyeres saat ledakan), (vi) peningkatan biaya, dan (vii) kerugian produksi. Pada tahun 1918, J.E. Johnson Jr., dalam teksnya tentang prinsip-prinsip tanur sembur, menasihati operator tentang '… efek merusak air pada pengoperasian tungku…', sementara juga menghitung kehilangan panas dalam hal bahan bakar untuk kebocoran (0,12 Kebocoran air mani / jam sesuai dengan kerugian 2% dalam panas perapian). Hampir 100 tahun kemudian, keandalan tuyere masih menjadi topik yang menarik dan masih menjadi isu modern.

Upaya untuk meningkatkan keandalan tuyere terus menantang operator tanur sembur dan produsen tuyere. Karena tanur sembur telah dikembangkan untuk menjalankan produktivitas yang lebih tinggi, dengan laju kokas yang lebih rendah terutama melalui injeksi batu bara bubuk, aktivitas yang menyelidiki penyebab kegagalan tuyere difokuskan pada beban, praktik pengoperasian, desain tuyere, dan cacat produksi.

Seringkali, penyebab kegagalan tuyere terbukti dengan sendirinya. Erosi, abrasi dan luka bakar logam panas semuanya mudah terlihat dari inspeksi visual sepintas. Namun, detail yang lebih besar diperlukan untuk menyelesaikan analisis. Dengan memotong bagian dari tuyeres yang gagal, cacat pengecoran dan manufaktur menjadi jelas.

Mencegah kegagalan tuyere adalah salah satu tugas terpenting dari produsen besi karena sangat penting untuk menjaga operasi yang stabil dan produktivitas yang tinggi. Tuyere berumur panjang telah dikembangkan di Jepang. Ciri-ciri tuyere ini adalah (i) penurunan tekanan rendah (hemat energi) dan laju aliran air tinggi (kemampuan pendinginan tinggi) karena struktur tuyere eksentrik, (ii) tuyere dilapisi dengan beberapa bahan keramik untuk melindungi dari terbakar dan abrasi di permukaan luar, dan (iii) tuyere dirancang untuk diperbaiki dengan mudah, yang akan mengurangi biaya pemeliharaan.

Kerusakan pada tuyere tanur sembur pada dasarnya disebabkan oleh kelebihan beban termal, aksi mekanis dan konstruksi tuyere dan cacat manufaktur. Banyak penelitian telah dilakukan di masa lalu tentang pembebanan termal dan serangan mekanis pada tuyere dan berbagai konsep telah dikembangkan tentang jalannya penghancuran tuyere tanur tinggi; misalnya kemungkinan telah ditunjukkan bahwa bahan tuyere dapat dihancurkan dengan kontak langsung dengan logam panas melalui endapan besi di bawah tuyere.

Abrasi mekanis pada tuyer disebabkan oleh padatan yang bergerak di depan tuyer. Fakta bahwa abrasi pada bagian atas nosel tuyere lebih besar dari pada bagian bawah dikatakan mengkonfirmasi asumsi ini.

Selain efek tersebut, yang disebabkan oleh operasi tanur sembur, konstruksi, material dan cacat manufaktur telah diberikan sebagai penyebab kerusakan tuyere. Sirkuit air pendingin yang tidak memungkinkan perpindahan panas yang baik dihitung sebagai cacat konstruksi. Cacat pengecoran dan penyimpangan dari desain adalah cacat manufaktur yang dapat dikenali dengan pengujian non-destruktif. Dengan peningkatan sirkuit air pendingin, seperti yang telah diwujudkan dalam konstruksi tuyere yang canggih, daya tahan tuyere yang jauh lebih baik tersedia dari tuyere tersebut.

Untuk mengurangi keausan tuyere, berbagai lapisan pelindung telah dicoba. Oksida logam, khususnya zirkonium oksida, berilium oksida dan aluminium oksida, telah sering digunakan. Nikel atau paduan nikel dikatakan cocok sebagai lapisan antara. Proses difusi juga menghasilkan lapisan pelindung yang resisten. Mengenai modus tindakan dan keberhasilan lapisan pelindung untuk meningkatkan kehidupan, sampai batas tertentu ada pernyataan yang kontradiktif.

Abrasi mekanis pada tuyer disebabkan oleh padatan yang bergerak di depan tuyer. Fakta bahwa abrasi pada bagian atas nosel tuyere lebih besar dari pada bagian bawah dikatakan mengkonfirmasi asumsi ini. Studi terbaru tentang pergerakan di depan tuyer juga menunjukkan kemungkinan keausan abrasif pada tuyer.

Selain efek tersebut, yang disebabkan oleh operasi tanur sembur, konstruksi, material dan cacat manufaktur telah diberikan sebagai penyebab kerusakan tuyere. Sirkuit air pendingin yang tidak memungkinkan perpindahan panas yang baik dihitung sebagai cacat konstruksi. Cacat pengecoran dan penyimpangan dari desain adalah cacat manufaktur yang dapat dikenali dengan pengujian non-destruktif. Dengan peningkatan sirkuit air pendingin, seperti yang telah diwujudkan dalam konstruksi tuyere yang canggih, daya tahan tuyere yang jauh lebih baik dapat diperoleh.

Untuk memfasilitasi analisis kegagalan tuyer sehubungan dengan cacat manufaktur, tes konduktivitas listrik sering dilakukan. Berfokus pada titik kegagalan umum, konduktivitas casting diukur melintasi garis las. Menurut hukum Wiedemann-Frantz, konduktivitas listrik sebanding dengan konduktivitas termal. Konduktivitas listrik serendah 16% International Annealed Copper Standard (IACS) kadang-kadang diamati. Pada las keliling luar, di mana kegagalan paling sering terjadi, konduktivitas termal dari zona las biasanya hanya sekitar sepertiga dari konduktivitas termal tembaga murni. Ini membentuk titik lemah di mana casting tidak cukup didinginkan dan hanya meleleh hingga akhirnya gagal. Peningkatan spesifikasi konduktivitas listrik dan pengujian yang lebih ketat diperlukan di pabrikan tuyere karena parameter ini memainkan peran penting dalam kinerja tuyere.