Anil Baja

Anil Baja

Ketika logam dikerjakan dingin (terdeformasi pada suhu kamar), struktur mikro menjadi sangat terdistorsi karena kepadatan dislokasi yang meningkat akibat deformasi. Pengerjaan dingin juga disebut sebagai pengerasan kerja atau pengerasan regangan. Sebagai logam pengerjaan dingin, kekuatan dan kekerasan meningkat sementara keuletan menurun. Akhirnya, perlu untuk menganil potongan untuk memungkinkan operasi pembentukan lebih lanjut tanpa risiko merusaknya. Selain itu, beberapa baja diperkuat terutama dengan pengerjaan dingin. Dalam hal ini, penting agar baja tidak terlalu lunak saat digunakan.

Baja pengerjaan dingin dengan struktur mikro yang sangat terdistorsi berada dalam keadaan energi tinggi dan secara termodinamika tidak stabil. Annealing adalah proses perlakuan panas yang melunakkan logam yang telah mengeras dengan pengerjaan dingin. Annealing terdiri dari tiga tahap proses yang berbeda yaitu (i) pemulihan, (ii) rekristalisasi, dan (iii) pertumbuhan butir. Meskipun pengurangan energi yang tersimpan memberikan kekuatan pendorong, anil biasanya tidak terjadi secara spontan pada suhu kamar. Hal ini karena pengurangan energi yang tersimpan terjadi oleh difusi dan energi aktivasi yang dibutuhkan untuk memulai proses difusi biasanya tidak mencukupi pada suhu kamar. Oleh karena itu, pemanasan diperlukan untuk menyediakan energi aktivasi termal yang dibutuhkan untuk mengubah material ke keadaan energi yang lebih rendah. Karena regangan kisi internal dihilangkan selama anil, kekuatan menurun sementara keuletan meningkat.

Pemulihan – Selama pemulihan, ada penataan ulang cacat internal, yang dikenal sebagai dislokasi, ke dalam konfigurasi energi yang lebih rendah. Namun, bentuk dan orientasi butir tetap sama. Ada juga pengurangan yang signifikan dalam tegangan sisa, tetapi kekuatan dan keuletan sebagian besar tidak terpengaruh. Karena ada penurunan besar dalam tegangan sisa selama pemulihan, proses jenis pemulihan biasanya dilakukan untuk mengurangi tegangan sisa, seringkali untuk mencegah retak korosi tegangan atau meminimalkan distorsi. Selama operasi penghilang stres, suhu dan waktu dikontrol sehingga tidak ada pengurangan besar dalam kekuatan atau kekerasan.

Rekristalisasi – Hal ini ditandai dengan nukleasi dan pertumbuhan butir bebas regangan keluar dari matriks logam pengerjaan dingin. Selama rekristalisasi, butiran hasil pengerjaan dingin yang terdeformasi parah digantikan oleh butiran baru yang bebas regangan. Orientasi baru, ukuran butir baru, dan morfologi butir baru terbentuk selama rekristalisasi. Kekuatan pendorong untuk rekristalisasi adalah energi tersimpan yang tersisa yang tidak dikeluarkan selama pemulihan. Kekuatan berkurang dan keuletan meningkat ke tingkat yang serupa dengan logam sebelum pengerjaan dingin.

Rekristalisasi dianggap lengkap ketika sifat mekanik logam yang direkristalisasi mendekati sifat logam sebelum pengerjaan dingin. Rekristalisasi dan pelunakan mekanis yang dihasilkan sepenuhnya membatalkan efek pengerjaan dingin pada sifat mekanik benda kerja. Kurva anil untuk paduan, seperti baja tipikal, menunjukkan perubahan minimal dalam sifat mekanik selama pemulihan dan perubahan besar dalam sifat yang terjadi selama rekristalisasi. Sifat mekanik, seperti kekerasan, kekuatan luluh, kekuatan tarik, persen perpanjangan, dan pengurangan luas, berubah secara drastis pada rentang suhu yang sangat kecil. Meskipun sifat fisik, seperti konduktivitas listrik, mengalami peningkatan besar selama pemulihan, mereka juga terus meningkat selama rekristalisasi.

Pertumbuhan butir – Ini adalah pertumbuhan beberapa butir rekristalisasi, dan itu hanya bisa terjadi dengan mengorbankan butir rekristalisasi lainnya. Karena ukuran butir halus mengarah pada kombinasi terbaik antara kekuatan dan keuletan, dalam hampir semua kasus, pertumbuhan butir merupakan proses yang tidak diinginkan. Meskipun pertumbuhan butir yang berlebihan dapat terjadi dengan menahan material terlalu lama pada suhu annealing, hal ini biasanya disebabkan oleh pemanasan pada suhu yang terlalu tinggi.

Annealing adalah istilah umum yang menunjukkan perlakuan yang terdiri dari pemanasan dan penahanan pada suhu yang sesuai diikuti dengan pendinginan pada tingkat yang sesuai, terutama untuk pelunakan bahan logam. Ini adalah proses yang melibatkan pemanasan dan pendinginan, biasanya diterapkan untuk menghasilkan pelunakan. Istilah ini juga mengacu pada perawatan yang dimaksudkan untuk mengubah sifat mekanik atau fisik, menghasilkan mikrostruktur tertentu, atau menghilangkan gas. Suhu operasi dan laju pendinginan tergantung pada bahan yang dianil dan tujuan perawatan.

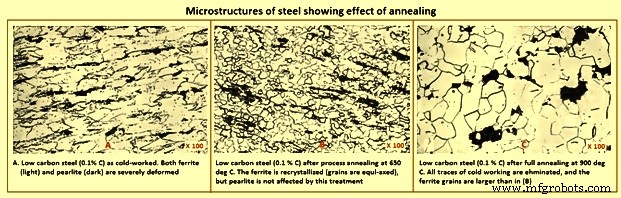

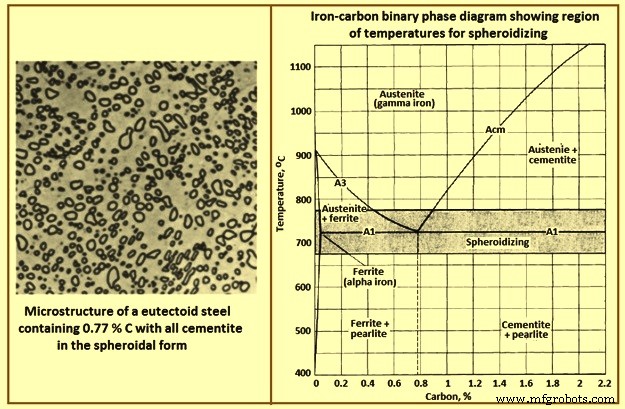

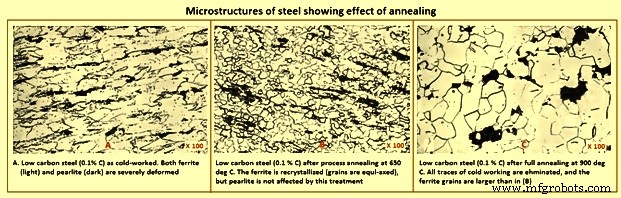

Umumnya, pada baja karbon biasa (C), anil menghasilkan mikrostruktur feritik-pearlitik (Gbr. 1). Baja dapat dianil untuk memfasilitasi pengerjaan dingin atau pemesinan, untuk meningkatkan sifat mekanik atau listrik, atau untuk meningkatkan stabilitas dimensi. Pilihan perawatan anil yang memberikan kombinasi yang memadai dari sifat-sifat tersebut dengan biaya minimum sering kali melibatkan kompromi. Istilah yang digunakan untuk menunjukkan jenis khusus dari anil yang diterapkan pada baja adalah deskriptif metode yang digunakan, peralatan yang digunakan, atau kondisi bahan setelah perawatan. Gambar 1 menunjukkan struktur mikro baja yang menunjukkan efek anil.

Gbr 1 Struktur mikro baja menunjukkan efek anil

Prinsip metalurgi

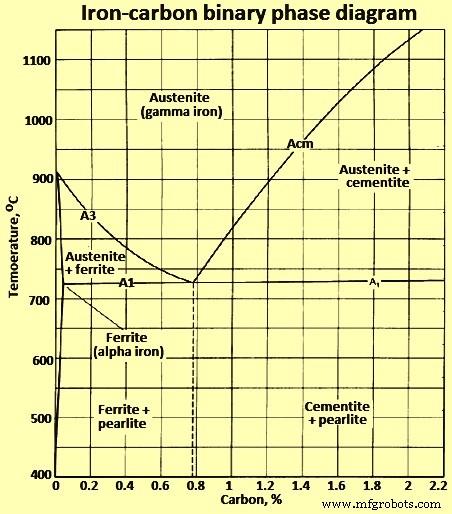

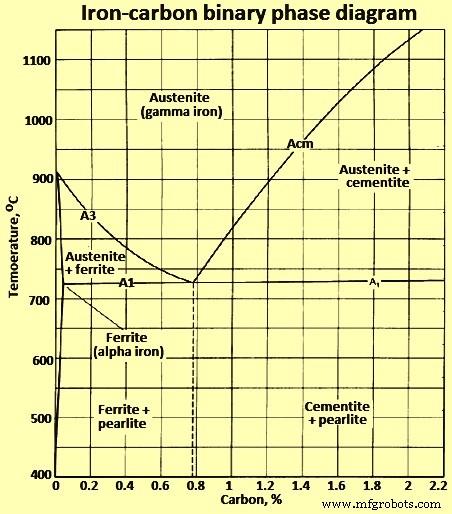

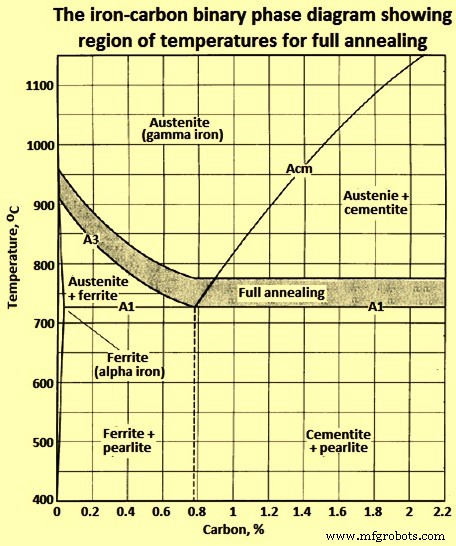

Diagram fase biner besi-karbon (Gambar 2) dapat digunakan untuk lebih memahami proses anil. Meskipun tidak ada proses anil yang pernah mencapai kondisi ekuilibrium yang sebenarnya, proses ini bisa sangat paralel dengan kondisi ini. Dalam mendefinisikan berbagai jenis anil, suhu transformasi atau suhu kritis biasanya digunakan.

Gbr 2 Diagram fase biner besi-karbon

Suhu kritis – Suhu kritis yang harus dipertimbangkan dalam membahas anil baja adalah yang menentukan permulaan dan penyelesaian transformasi ke atau dari austenit. Untuk baja tertentu, suhu kritis tergantung pada apakah baja sedang dipanaskan atau didinginkan. Temperatur kritis untuk permulaan dan penyelesaian transformasi menjadi austenit selama pemanasan masing-masing dilambangkan dengan Ac1 dan Ac3 untuk baja hipo-eutektoid dan oleh Ac1 dan Accm (atau hanya Acm) untuk baja hiper-eutektoid. Suhu ini lebih tinggi dari suhu kritis yang sesuai untuk awal dan penyelesaian transformasi dari austenit selama pendinginan, yang masing-masing dilambangkan dengan Ar3 dan Ar1 untuk baja hipo-eutektoid dan oleh Arcm dan Ar1 untuk baja hiper-eutektoid. (The 'c' dan 'r' dalam simbol berasal dari kata Perancis 'chauffage' untuk pemanasan dan 'refroidissement' untuk pendinginan). Temperatur kritis ini menyatu dengan nilai keseimbangan Ae1, Ae3, dan Aecm karena laju pemanasan atau pendinginan menjadi sangat lambat. Posisi garis Ae1, Ae3, dan Aecm mendekati garis yang lebih umum (yaitu mendekati kesetimbangan) A1, A3, dan Acm pada diagram fase biner besi-karbon yang ditunjukkan pada Gambar 2.

Elemen paduan yang berbeda secara jelas mempengaruhi suhu kritis ini. Sebagai contoh, kromium (Cr) menaikkan suhu eutektoid, suhu A1, dan mangan (Mn) menurunkannya. Dimungkinkan untuk menghitung suhu kritis atas dan bawah menggunakan komposisi kimia baja yang sebenarnya. Persamaan yang memberikan perkiraan suhu kritis untuk baja hipo-eutektoid adalah (i) Ac1 (derajat C) =723 – 20,7(% Mn) – 16,9(% Ni) + 29,1(% Si) – 16,9(% Cr) dengan standar deviasi +/- 11,5 derajat C, dan (ii) Ac3 (derajat C) =910 – 203 % C – 15,2(% Ni) + 44,7(% Si) + 104(% V) + 31,5(% Mo) dengan standar deviasi +/- 16,7 derajat C.

Kehadiran elemen paduan lainnya juga memiliki efek berbeda pada suhu kritis ini. Suhu kritis kesetimbangan biasanya terletak di tengah-tengah antara suhu untuk pemanasan dan pendinginan pada tingkat yang sama. Karena anil dapat melibatkan berbagai rentang laju pemanasan dan pendinginan dalam kombinasi dengan perlakuan isotermal, istilah khusus suhu A1, A3, dan Acm digunakan lebih rendah saat membahas konsep dasar.

Siklus anil – Dalam praktiknya, siklus termal spesifik dari varietas yang hampir tak terbatas digunakan untuk mencapai berbagai tujuan anil. Siklus ini jatuh ke dalam beberapa kategori besar yang dapat diklasifikasikan menurut suhu dimana baja dipanaskan dan metode pendinginan yang digunakan. Suhu maksimum dapat (i) di bawah suhu kritis bawah, suhu A1 (sub-critical annealing), (ii) di atas suhu A1 tetapi di bawah suhu kritis atas, suhu A3 pada baja hipo-eutektoid, atau Acm pada hiper-eutektoid baja (anil antar-kritis), atau (iii) di atas suhu A3 (anil penuh).

Karena beberapa austenit hadir pada suhu di atas suhu A1, praktik pendinginan melalui transformasi merupakan faktor penting dalam mencapai struktur mikro dan sifat yang diinginkan. Oleh karena itu, baja yang dipanaskan di atas A1 mengalami pendinginan terus menerus yang lambat atau perlakuan isotermal pada beberapa suhu di bawah suhu A1 di mana transformasi ke struktur mikro yang diinginkan dapat terjadi dalam jumlah waktu yang wajar.

Dalam kondisi tertentu, dua atau lebih siklus tersebut dapat digabungkan atau digunakan secara berurutan untuk mencapai hasil yang diinginkan. Keberhasilan setiap operasi anil tergantung pada pilihan dan kontrol yang tepat dari siklus termal, berdasarkan prinsip-prinsip metalurgi.

Anil sub-kritis

Anil sub-kritis tidak melibatkan pembentukan austenit. Kondisi baja sebelumnya dimodifikasi oleh proses yang diaktifkan secara termal seperti pemulihan, rekristalisasi, pertumbuhan butir, dan aglomerasi karbida. Oleh karena itu, sejarah baja sebelumnya merupakan faktor penting. Dalam baja hypo-eutektoid as-rolled atau forged yang mengandung ferit dan perlit, anil sub-kritis dapat menyesuaikan kekerasan kedua konstituen, tetapi waktu yang terlalu lama pada suhu dapat diperlukan untuk pelunakan yang cukup besar.

Perlakuan sub-kritis paling efektif bila diterapkan pada baja yang dikeraskan atau dikerjakan dengan dingin, yang mudah mengkristal untuk membentuk butir ferit baru. Tingkat pelunakan meningkat dengan cepat saat suhu anil mendekati suhu A1. Praktik pendinginan dari suhu annealing sub-kritis memiliki efek yang sangat kecil pada struktur mikro dan sifat yang dihasilkan.

Anil antar-kritis

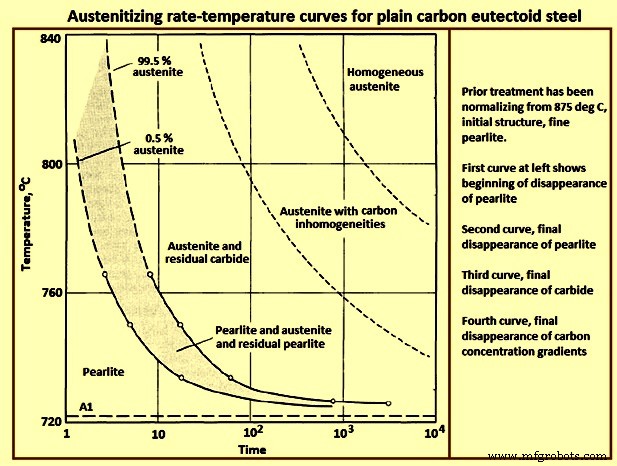

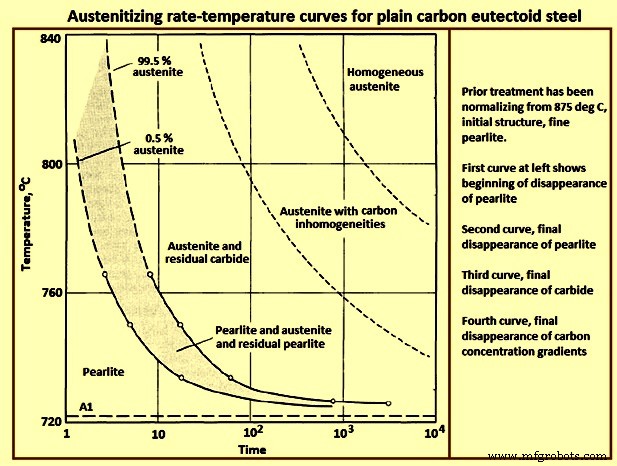

Austenit mulai terbentuk ketika suhu baja melebihi suhu A1. Kelarutan C meningkat secara tiba-tiba (hampir 1%) di dekat suhu A1. Pada baja hipo-eutektoid, struktur kesetimbangan dalam rentang inter-kritis antara suhu A1 dan suhu A3 terdiri dari ferit dan austenit, dan di atas suhu A3 struktur menjadi austenitik sepenuhnya. Namun, keseimbangan campuran ferit dan austenit tidak segera tercapai. Sebagai contoh, laju larutan untuk baja eutektoid tipikal ditunjukkan pada Gambar 3.

Gbr 3 Kurva suhu laju austenisasi untuk baja eutektoid C polos

Karbida yang tidak larut dapat bertahan, terutama jika waktu austenisasinya singkat atau suhunya mendekati A1, menyebabkan austenit menjadi homogen. Dalam baja hiper-eutektoid, karbida dan austenit hidup berdampingan dalam kisaran kritis antara suhu A1 dan suhu Acm, dan homogenitas austenit bergantung pada waktu dan suhu. Derajat homogenitas struktur pada temperatur austenisasi merupakan pertimbangan penting dalam pengembangan struktur dan sifat anil. Struktur yang lebih homogen yang dikembangkan pada suhu austenisasi yang lebih tinggi cenderung mendorong struktur karbida pipih pada pendinginan, sedangkan suhu austenisasi yang lebih rendah dalam kisaran antar-kritis menghasilkan austenit yang kurang homogen, yang mendorong pembentukan karbida sferoid.

Austenit yang terbentuk ketika baja dipanaskan di atas suhu A1 berubah kembali menjadi ferit dan karbida ketika baja didinginkan perlahan di bawah suhu A1. Laju dekomposisi austenit dan kecenderungan struktur karbida menjadi lamellar atau spheroidal sangat bergantung pada suhu transformasi. Jika austenit berubah tepat di bawah suhu A1, ia terurai perlahan. Produk kemudian dapat mengandung karbida sferoid yang relatif kasar atau perlit pipih kasar, tergantung pada komposisi baja dan suhu austenisasi. Produk ini cenderung sangat lembut.

Namun, laju transformasi yang rendah pada suhu tepat di bawah suhu A1 memerlukan waktu penahanan yang lama dalam perlakuan isotermal, atau laju pendinginan yang sangat lambat dalam pendinginan terus-menerus, jika diinginkan kelembutan maksimum. Perlakuan isotermal lebih efisien daripada pendinginan terus menerus lambat dalam hal mencapai struktur yang diinginkan dan kelembutan dalam jumlah waktu minimum. Kadang-kadang, bagaimanapun, peralatan yang tersedia atau massa bagian baja yang dianil dapat membuat pendinginan terus menerus yang lambat satu-satunya alternatif yang layak. Saat suhu transformasi menurun, austenit biasanya terurai lebih cepat, dan produk transformasi lebih keras, lebih pipih, dan kurang kasar daripada produk yang terbentuk tepat di bawah suhu A1. Pada suhu transformasi yang masih lebih rendah, produk menjadi campuran ferit dan karbida yang jauh lebih keras, dan waktu yang diperlukan untuk transformasi isotermal lengkap dapat kembali meningkat.

Plot suhu-waktu yang menunjukkan kemajuan transformasi austenit di bawah kondisi transformasi isotermal (IT) atau transformasi kontinu (CT) untuk banyak baja menunjukkan prinsip-prinsip di atas. Diagram IT atau CT ini dapat membantu dalam desain perawatan annealing untuk grade baja tertentu, tetapi kegunaannya terbatas karena sebagian besar diagram yang dipublikasikan mewakili transformasi dari kondisi austenitisasi penuh, relatif homogen, yang tidak selalu diinginkan atau diperoleh dalam anil.

Dalam proses anil kontinu, praktik anil antar-kritis digunakan untuk mengembangkan struktur mikro fase ganda dan tiga fase. Dalam praktik ini, baja didinginkan dengan cepat dari suhu antar-kritis. Pendinginan yang cepat menyebabkan transformasi kumpulan austenit menjadi martensit. Struktur mikro akhir terdiri dari pulau-pulau martensit dalam matriks feritik. Tergantung pada kandungan paduan dari kolam austenit dan kondisi pendinginan, austenit tidak dapat sepenuhnya berubah dan struktur mikro terdiri dari martensit / daerah austenit yang tertahan dalam matriks feritik.

Mendinginkan setelah transformasi penuh

Setelah austenit telah sepenuhnya berubah, sedikit perubahan metalurgi dapat terjadi selama pendinginan sampai suhu kamar. Pendinginan yang sangat lambat dapat menyebabkan beberapa aglomerasi karbida, dan akibatnya, sedikit pelunakan baja lebih lanjut, tetapi dalam hal ini pendinginan lambat seperti itu kurang efektif daripada transformasi suhu tinggi. Oleh karena itu, tidak ada alasan metalurgi untuk pendinginan lambat setelah transformasi selesai, dan baja dapat didinginkan dari suhu transformasi secepat mungkin untuk meminimalkan total waktu yang diperlukan untuk operasi.

Jika transformasi dengan pendinginan terus menerus lambat telah digunakan, suhu di mana pendinginan terkontrol dapat dihentikan tergantung pada karakteristik transformasi baja. Namun, massa baja atau kebutuhan untuk menghindari oksidasi adalah pertimbangan praktis yang dapat memerlukan pendinginan lambat untuk dilanjutkan di bawah suhu di mana transformasi austenit berhenti.

Pengaruh struktur sebelumnya – Karbida yang lebih halus dan terdistribusi lebih merata dalam struktur sebelumnya, semakin cepat laju pembentukan austenit di atas suhu A1 mendekati homogenitas lengkap. Struktur sebelumnya, karenanya, dapat mempengaruhi respon terhadap anil. Ketika karbida spheroidal diinginkan dalam struktur anil, pemanasan awal pada suhu tepat di bawah suhu A1 kadang-kadang digunakan untuk menggumpalkan karbida sebelumnya untuk meningkatkan ketahanannya terhadap larutan dalam austenit pada pemanasan berikutnya. Kehadiran karbida yang tidak larut atau gradien konsentrasi dalam austenit mendorong pembentukan struktur spheroidal, bukan pipih, ketika austenit ditransformasikan. Pemanasan awal untuk meningkatkan spheroidization berlaku terutama untuk baja hipo-eutektoid tetapi juga berguna untuk beberapa baja paduan rendah hypereutektoid.

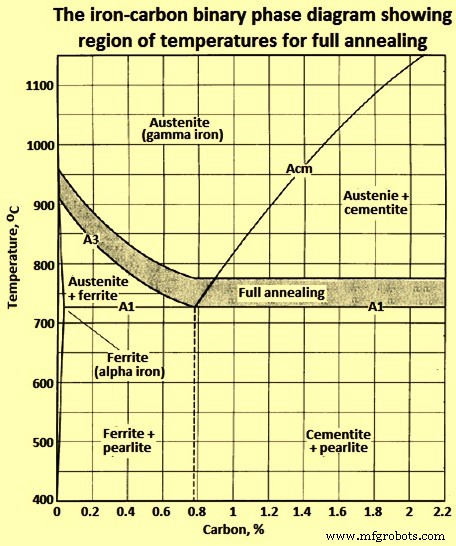

Super-kritis atau anil penuh

Praktik anil yang umum adalah memanaskan baja hipo-eutektoid di atas suhu kritis atas (A3) untuk mencapai austenisasi penuh. Prosesnya disebut full annealing. Dalam baja hipo-eutektoid (di bawah 0,77 % C), anil super kritis (yaitu, di atas suhu A3) terjadi di wilayah austenit (baja sepenuhnya austenitik pada suhu anil). Namun, pada baja hiper-eutektoid (di atas 0,77% C), anil terjadi di atas suhu A1, yang merupakan wilayah austenit-sementit fase ganda. Gambar 4 menunjukkan kisaran suhu anil untuk anil penuh ditumpangkan dalam diagram fase biner besi-karbon dari Gambar 2. Secara umum, suhu anil 50 derajat C di atas suhu A3 untuk baja hipo-eutektik dan suhu A1 untuk baja hiper-eutektoid adalah memadai.

Gbr 4 Diagram fase biner besi-karbon menunjukkan wilayah suhu untuk anil penuh

Waktu austenisasi dan baja lunak mati – Baja hiper-eutektoid dapat dibuat sangat lunak dengan menahan untuk waktu yang lama pada suhu austenisasi. Meskipun waktu pada suhu austenisasi hanya dapat memiliki efek kecil pada kekerasan aktual (seperti perubahan dari 241 HB menjadi 229 HB), efeknya pada kemampuan mesin atau sifat pembentukan dingin dapat cukup besar. Austenitisasi jangka panjang efektif pada baja hiper-eutektoid karena menghasilkan aglomerasi sisa karbida dalam austenit. Karbida yang lebih kasar menghasilkan produk akhir yang lebih lembut. Dalam baja C rendah, karbida tidak stabil pada suhu di atas A1 dan cenderung larut dalam austenit, meskipun pembubarannya bisa lambat.

Baja yang memiliki kandungan C kira-kira eutektoid biasanya membentuk produk transformasi pipih jika diaustenisasi untuk jangka waktu yang sangat lama. Penahanan jangka panjang pada suhu tepat di atas suhu A1 dapat sama efektifnya dalam melarutkan karbida dan menghilangkan gradien konsentrasi C seperti halnya penahanan jangka pendek pada suhu yang lebih tinggi.

Prinsip panduan untuk anil

Prinsip-prinsip metalurgi yang dibahas di atas telah dimasukkan ke dalam tujuh aturan berikut, yang dapat digunakan sebagai pedoman untuk pengembangan jadwal anil yang sukses dan efisien.

Aturan nomor 1 – Semakin homogen struktur baja as austenitisasi, semakin pipih sepenuhnya struktur baja anil. Sebaliknya, semakin heterogen struktur baja as austenitisasi, semakin hampir bulat struktur karbida anil.

Aturan nomor 2 – Kondisi paling lunak pada baja biasanya dikembangkan dengan austenisasi pada suhu kurang dari 55 derajat C di atas suhu A1 dan transformasi pada suhu (biasanya) kurang dari 55 derajat C di bawah suhu A1.

Aturan nomor 3 – Karena waktu yang sangat lama dapat diperlukan untuk transformasi lengkap pada suhu kurang dari 55 derajat C di bawah suhu A1, memungkinkan sebagian besar transformasi terjadi pada suhu yang lebih tinggi, di mana produk lunak terbentuk, dan menyelesaikan transformasi pada suhu yang lebih rendah , di mana waktu yang dibutuhkan untuk menyelesaikan transformasi singkat.

Aturan nomor 4 – Setelah baja diaustenisasi, dinginkan ke suhu transformasi secepat mungkin untuk meminimalkan total durasi operasi anil.

Aturan nomor 5 – Setelah baja sepenuhnya diubah, pada suhu yang menghasilkan struktur mikro dan kekerasan yang diinginkan, dinginkan ke suhu kamar secepat mungkin untuk mengurangi lebih lanjut total waktu anil.

Aturan 6 – Untuk memastikan minimum perlit pipih dalam struktur baja perkakas 0,7% C hingga 0,9% C dan baja paduan rendah menengah C lainnya, pemanasan awal dilakukan selama beberapa jam pada suhu sekitar 28 derajat C di bawah suhu kritis yang lebih rendah (A1 ) sebelum melakukan austenisasi dan transformasi seperti biasa.

Aturan nomor 7 – Untuk memperoleh kekerasan minimum pada baja perkakas paduan hypereutektoid anil, pemanasan dilakukan pada suhu austenisasi dalam waktu yang lama (sekitar 10 jam hingga 15 jam), kemudian dilakukan transformasi seperti biasa.

Aturan-aturan ini diterapkan paling efektif ketika suhu kritis dan karakteristik transformasi baja telah ditetapkan dan ketika transformasi dengan perlakuan isotermal memungkinkan.

Suhu anil

Dari sudut pandang praktis, sebagian besar praktik anil telah ditetapkan dari pengalaman. Untuk banyak aplikasi anil, cukup dengan menentukan bahwa baja didinginkan dalam tungku dari suhu anil (austenisasi) yang ditentukan.

Siklus pemanasan yang memanfaatkan suhu austenitisasi di ujung atas kisaran normal menghasilkan struktur perlitik. Struktur spheroidize yang dominan diperoleh ketika suhu yang lebih rendah digunakan. Ketika baja paduan dianil untuk mendapatkan struktur mikro tertentu, presisi yang lebih besar diperlukan dalam menentukan suhu dan kondisi pendinginan untuk anil.

Untuk sebagian besar baja, anil dapat dilakukan dengan memanaskan sampai suhu austenitisasi dan kemudian didinginkan dalam tungku pada laju yang terkendali atau pendinginan dengan cepat ke, dan menahan pada, suhu yang lebih rendah untuk transformasi isotermal. Kedua prosedur menghasilkan kekerasan yang hampir sama. Namun, jauh lebih sedikit waktu yang dibutuhkan untuk transformasi isotermal.

Keseragaman suhu

Salah satu kontribusi potensial terhadap kegagalan operasi anil adalah kurangnya pengetahuan tentang distribusi suhu dalam muatan baja di tungku. Tungku yang cukup besar untuk menganil sekitar 20 ton baja pada suatu waktu tidak jarang terjadi. Di beberapa toko tempa besar, benda kerja dapat memiliki berat lebih dari 300 ton. Semakin besar tungku, semakin sulit untuk menetapkan dan mempertahankan kondisi suhu yang seragam selama pengisian, dan semakin sulit untuk mengubah suhu baja selama pemanasan atau pendinginan.

Termokopel tungku menunjukkan suhu ruang di atas, di bawah, atau di samping muatan, tetapi suhu ini dapat berbeda 28 derajat C atau lebih dari suhu baja itu sendiri, terutama bila baja berada dalam pipa atau kotak, atau ketika batang atau strip dikemas dalam muatan padat dalam suasana netral. Bila kondisi ini ada, distribusi suhu di seluruh beban selama pemanasan dan pendinginan harus ditetapkan dengan menempatkan termokopel di antara batang, tempa, kumparan, dan sebagainya. Praktik yang baik adalah dengan mengelas termokopel ke benda kerja atau menggunakan termokopel tertanam (termokopel ditempatkan di lubang yang dibor ke benda kerja). Pengaturan tungku selama operasi anil harus didasarkan pada suhu yang ditunjukkan oleh termokopel ini, yang sebenarnya bersentuhan dengan baja, bukan pada suhu yang ditunjukkan oleh termokopel tungku.

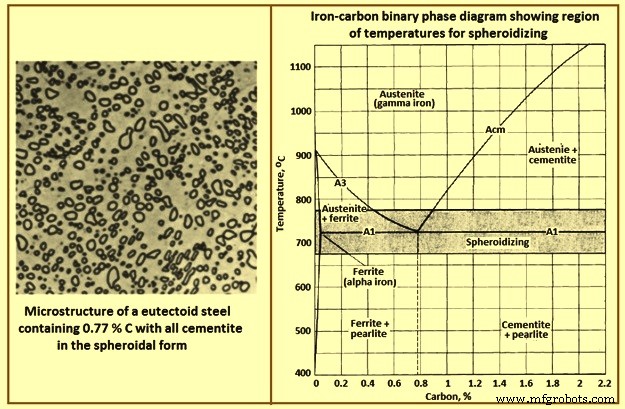

Spheroidisasi

Mayoritas dari semua aktivitas spheroidizing dilakukan untuk meningkatkan sifat mampu bentuk dingin dari baja. Hal ini juga dilakukan untuk meningkatkan kemampuan mesin baja hiper-eutektoid, serta baja perkakas. Struktur mikro spheroidized diinginkan untuk pembentukan dingin karena menurunkan tegangan aliran material. Tegangan aliran ditentukan oleh proporsi dan distribusi ferit dan karbida. Kekuatan ferit tergantung pada ukuran butir dan laju pendinginan. Apakah karbida hadir sebagai lamela dalam perlit atau sferoid benar-benar mempengaruhi kemampuan bentuk baja. Baja dapat dibulatkan, yaitu dipanaskan dan didinginkan untuk menghasilkan struktur karbida globular dalam matriks feritik.

Gambar 5 menunjukkan struktur mikro dari baja eutektoid yang mengandung 0,77 % C dengan semua sementit dalam bentuk spheroidal. Spheroidization dapat terjadi dengan banyak metode yaitu (i) penahanan berkepanjangan pada suhu tepat di bawah Ae1, (ii) pemanasan dan pendinginan secara bergantian antara suhu yang tepat di atas Ac1 dan tepat di bawah Ar1, (iii) pemanasan hingga suhu tepat di atas Ac1 , dan kemudian didinginkan dengan sangat lambat di dalam tungku atau ditahan pada suhu tepat di bawah Ar1, (iv) pendinginan pada tingkat yang sesuai dari suhu minimum di mana semua karbida dilarutkan untuk mencegah pembentukan kembali jaringan karbida, dan kemudian pemanasan ulang sesuai dengan metode pertama atau kedua di atas (berlaku untuk baja hypereutektoid yang mengandung jaringan karbida). Gambar 5 menunjukkan kisaran suhu yang digunakan untuk spheroidisasi baja hipo-eutektoid dan hiper-eutektoid. Tingkat spheroidizing disediakan oleh metode ini agak bergantung pada mikro sebelumnya, yang terbesar untuk struktur padam di mana fase karbida halus dan terdispersi. Pekerjaan dingin sebelumnya juga meningkatkan laju reaksi spheroidizing dalam perlakuan spheroidizing sub-kritis.

Perlu dicatat bahwa sulit untuk menetapkan penunjukan yang konsisten untuk suhu kritis. Dalam diskusi tentang pemanasan dengan penahanan berkepanjangan, suhu kritis yang diinginkan adalah suhu kesetimbangan Ae1 dan Ae3. Terminologi menjadi lebih sewenang-wenang dalam diskusi tentang pemanasan dan pendinginan pada tingkat yang tidak ditentukan dan untuk waktu penahanan yang tidak ditentukan.

Gambar 5 Mikrostruktur spheroid dan diagram fase biner besi-karbon yang menunjukkan wilayah suhu untuk spheroidizing

Pengaruh struktur mikro sebelumnya pada spheroidisasi dapat dilihat dengan memberikan siklus pemanasan waktu / suhu yang sama untuk dua sampel (satu dengan struktur mikro martensit sebelumnya, dan yang kedua dengan struktur mikro ferit-perlit sebelumnya) dan menahan kedua sampel selama 21 jam pada 700 derajat C. Dapat dilihat bahwa spheroidisasi telah terjadi pada sampel baja dengan struktur mikro martensit sebelumnya. Di sisi lain, itu baru saja dimulai di baja yang sama dengan mikrostruktur ferit-perlit sebelumnya. Terlihat bahwa setelah 200 jam pada 700 derajat C, proses spheroidisasi hampir selesai pada baja ferit-perlit sebelumnya. Namun, jejak daerah perlit masih dapat dilihat.

Untuk spheroidizing penuh, digunakan suhu austenitisasi baik sedikit di atas suhu Ac1 atau sekitar pertengahan antara Ac1 dan Ac3. Jika suhu sedikit di atas Ac1 yang akan digunakan, karakteristik pemuatan yang baik dan kontrol suhu yang akurat diperlukan untuk hasil yang tepat, jika tidak, dapat dibayangkan bahwa Ac1 tidak dapat dicapai dan austenisasi tidak dapat terjadi.

Baja C rendah jarang dibuat spheroid untuk pemesinan, karena dalam kondisi spheroidized mereka terlalu lunak dan 'lengket', dipotong dengan chip yang panjang dan keras. Ketika baja C rendah berbentuk spheroid, umumnya memungkinkan terjadinya deformasi yang parah. Misalnya, ketika pipa baja 0,2 % C diproduksi dengan penarikan dingin dalam dua atau tiga lintasan, struktur spheroidized tercapai jika material dianil selama 0,5 jam hingga 1 jam pada 690 derajat C setelah setiap lintasan. Produk akhir memiliki kekerasan sekitar 163 HB. Pipa dalam kondisi ini mampu menahan deformasi parah selama pembentukan dingin berikutnya. Seperti banyak jenis perlakuan panas lainnya, kekerasan setelah spheroidizing tergantung pada kandungan C dan paduan. Meningkatkan kandungan C atau paduan, atau keduanya, menghasilkan peningkatan kekerasan sebagai spheroidized, yang umumnya berkisar dari 163 HB hingga 212 HB.

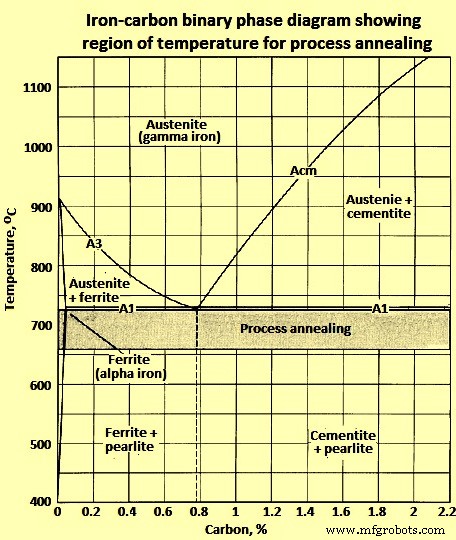

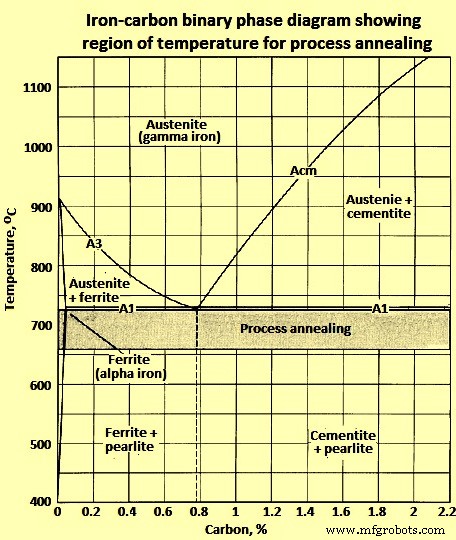

Proses anil

Ketika kekerasan baja meningkat selama pengerjaan dingin, daktilitas menurun dan reduksi dingin tambahan menjadi sangat sulit sehingga material baja harus dianil untuk mengembalikan keuletannya. Anil seperti itu di antara langkah-langkah pemrosesan disebut sebagai proses dalam atau hanya proses anil. Ini dapat terdiri dari perawatan yang sesuai. Dalam kebanyakan kasus, bagaimanapun, perawatan sub-kritis memadai dan paling murah, dan istilah 'proses anil; tanpa kualifikasi lebih lanjut biasanya mengacu pada anil sub-kritis dalam proses. Gambar 6 menunjukkan kisaran suhu yang biasanya digunakan untuk proses anil. Hal ini sering diperlukan untuk menentukan proses anil untuk bagian yang dingin dibentuk dengan stamping, heading, atau ekstrusi. Baja C tinggi dan baja paduan yang dikerjakan dengan panas juga diproses dengan anil untuk mencegahnya retak dan melunakkannya untuk digeser, diputar, atau diluruskan.

Gbr 6 Diagram fase biner besi-karbon menunjukkan wilayah suhu untuk proses anil

Proses anil biasanya terdiri dari pemanasan sampai suhu di bawah Ae1, perendaman untuk waktu yang tepat dan kemudian pendinginan, biasanya di udara. Dalam sebagian besar kasus, pemanasan hingga suhu antara 10 derajat C dan 20 derajat C di bawah Ae1 menghasilkan kombinasi terbaik dari kekerasan struktur mikro, dan sifat mekanik. Kontrol suhu hanya diperlukan untuk mencegah pemanasan material di atas Ae1 dan dengan demikian menggagalkan tujuan anil.

Ketika proses anil dilakukan hanya untuk melunakkan bahan untuk operasi seperti penggergajian dingin dan penggergajian dingin, suhu di bawah Ae1 biasanya digunakan dan kontrol tertutup tidak diperlukan.

Dalam industri kawat, proses anil digunakan sebagai perawatan perantara antara penarikan kawat ke ukuran yang sedikit lebih besar dari ukuran akhir yang diinginkan dan penarikan pengurangan ringan ke ukuran akhir. Kawat yang dibuat demikian dikenal sebagai kawat proses anil. Process annealing is used also in the production of wire sufficiently soft for severe upsetting and to permit drawing the smaller sizes of low C and medium C steel wire which cannot be drawn to the desired small size directly from the hot rolled rod. Process annealing is more satisfactory than spheroidize annealing for a material which, because of its composition or size (or both), cannot be drawn to finished size because it either lacks ductility or does not meet physical requirements. Also, material which is cold sheared during processing is process annealed to raise the ductility of the sheared surface to a level suitable for further processing.

Annealed structures for machining

Different combinations of microstructure and hardness, considered together, are significant in terms of machinability. Based on many observations, optimum microstructure for machining steels of various carbon contents are given in Tab 1.

| Tab 1 Optimum microstructure for machining steels of various carbon contents |

| Sl. No. | Carbon % | Optimum micro-structure |

| 1 | 0.06-0.2 | As-rolled (most economical) |

| 2 | 0.2-0.3 | Under 75 mm diameter – normalized, 75 mm diameter and over – as-rolled |

| 3 | 0.3-0.4 | Annealed, to produce coarse pearlite, minimum ferrite |

| 4 | 0.4-0.6 | Coarse lamellar pearlite to coarse spheroidized carbides |

| 5 | 0.6-1 | 100 % spheroidized carbides, coarse to fine |

The type of machining operation is also a factor. For example, certain gears are made from 5160 grade steel pipe by the dual operation of machining in automatic screw machines and broaching of cross slots. The screw-machine operations are easiest with thoroughly spheroidized material, but a pearlitic structure is more suitable for broaching. A semi-spheroidized structure proved to be a satisfactory compromise.

Semi-spheroidized structures can be achieved by austenitizing at lower temperatures, and sometimes at higher cooling rates, than those used for achieving pearlitic structures. The semi-spheroidized structure of the 5160 grade steel pipe mentioned above is achieved by heating to 790 deg C and cooling at 28 deg C/hour to 650 deg C. For this steel, austenitizing at a temperature of around 775 deg C results in more spheroidization and less pearlite.

Medium C steels are much more difficult to fully spheroidize than are high C steels such as grades 1095 and 52100. In the absence of excess carbides to nucleate and promote the spheroidizing reaction, it is more difficult to achieve complete freedom from pearlite in practical heat-treating cycles. At lower C levels, structures consisting of coarse pearlite in a ferrite matrix frequently are found to be the most machinable. In some alloy steels, this type of structure can best be achieved by heating to temperatures well above Ac3 to establish a coarse austenite grain size, then holding below Ar1 to allow coarse, lamellar pearlite to form. This process sometimes is referred to as cycle annealing or lamellar annealing. For example, forged 4620 grade steel gears are heated rapidly in a 5 zone furnace to 980 deg C, cooled to 625 deg C to 640 deg C in a water-cooled zone, and held at that temperature for 120 minutes to 150 minutes. The resulting structure is coarse, lamellar pearlite in a ferrite matrix and has a hardness of 140 HB to 146 HB.