Cetakan Pengecoran Berkelanjutan

Cetakan Pengecoran Berkelanjutan

Dalam proses pengecoran kontinyu, baja cair mengalir dari sendok, melalui tundish ke dalam cetakan. Cetakan dianggap sebagai jantung dari proses pengecoran kontinu dan memainkan peran yang sangat penting dalam efisiensi proses dan kualitas untaian. Dalam cetakan itulah bentuk cetakan akhir dan kualitas permukaan untaian diproduksi. Jika kondisi cetakan tidak tepat, maka kualitas untaian tidak dapat diperbaiki nantinya. Begitu berada di cetakan, baja cair membeku di dinding cetakan tembaga berpendingin air untuk membentuk cangkang padat. Cetakan pada dasarnya adalah struktur kotak terbuka yang berisi lapisan dalam berpendingin air yang dibuat dari paduan tembaga dengan kemurnian tinggi. Kotak bisa datang dalam berbagai bentuk dan ukuran untuk menghasilkan semi yang berbeda seperti mekar, billet, balok bulat kosong, slab, dan slab tipis.

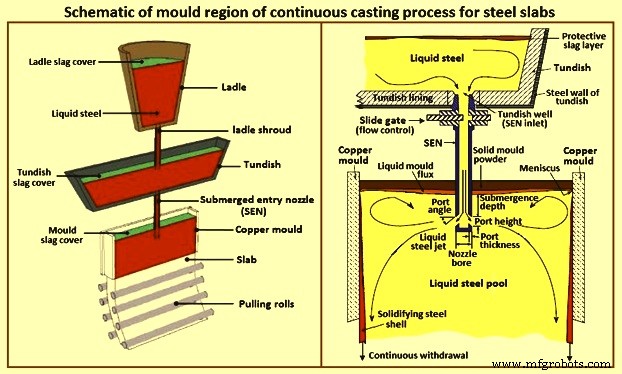

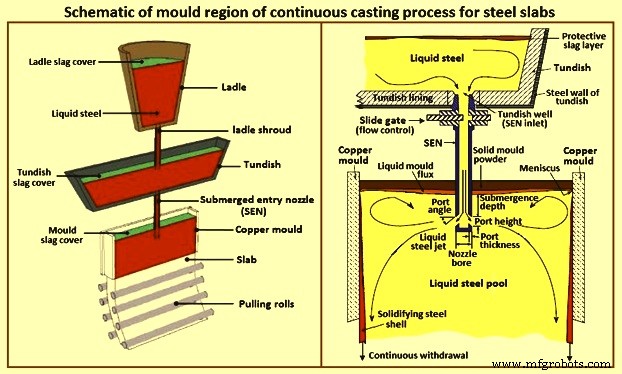

Setelah proses pemurnian baja cair selesai selama pembuatan baja, baja cair yang terkandung dalam sendok biasanya dikirim ke mesin pengecoran kontinu. Baja dituangkan dari sendok ke tundish dan kemudian dari tundish ke dalam cetakan tembaga berpendingin air yang menginduksi pembentukan cangkang baja tipis yang dipadatkan (Gbr 1). Aliran antara kapal didorong oleh gravitasi. Antara tundish dan cetakan, gaya penggerak ini sebanding dengan kepala baja cair antara permukaan atas baja cair di tundish dan tingkat baja cair di cetakan. Kontrol laju aliran ke dalam cetakan dicapai dengan mengukur nozel, batang penghenti atau gerbang geser. Tingkat logam dalam cetakan, yang dikenal sebagai 'meniskus', sangat penting untuk kualitas permukaan produk cor. Kondisi yang dikontrol secara akurat dan konsisten diperlukan untuk semua parameter dalam cetakan untuk kualitas permukaan produk cor.

Gbr 1 Skema daerah cetakan dari proses kontinu untuk pelat baja

Fungsi utama dari cetakan adalah untuk menghasilkan dan menstabilkan cangkang padat yang cukup tahan untuk membedakan tekanan logam dari inti cair dan, dengan demikian, mengandung fase cair pada masuknya zona pendinginan semprotan sekunder. Jika sistem cetakan tidak bekerja dengan baik, pecah dapat terjadi dan inti baja cair panas dapat meledak terbuka, menuangkan baja cair ke mesin dan menyebabkan situasi yang sangat berbahaya.

Laju aliran logam disesuaikan dengan kecepatan pengecoran pelat menggunakan batang penghenti di tundish, gerbang geser, atau nosel pengukur tepat di atas selubung untuk mengontrol laju pengiriman. Billet biasanya dicetak dengan nozel pengukur tetap, dan kecepatan untai disesuaikan dengan setiap perubahan dalam laju aliran baja. Sangat penting untuk kualitas permukaan yang baik dari produk cor bahwa level meniskus baja cair dikontrol secara akurat dalam pita operasi yang ketat, setidaknya dalam +/- 5 mm dari set point dan biasanya dalam +/- 3 mm. Pengukuran level dapat dicapai dengan beberapa metode.

Karena ada gerakan relatif antara untai dan dinding cetakan, beberapa bentuk pelumasan diperlukan. Lapisan tipis minyak pelumas atau fluks pelumas ditempatkan di antara cetakan dan fase cair panas untuk mencegah kontak langsung dengan cetakan, yang berpotensi membahayakan dan merusak cetakan itu sendiri.

Baja cair dalam cetakan slab biasanya ditutupi dengan lapisan bubuk cetakan (casting powder) untuk melindungi baja dari reoksidasi dan menyerap inklusi. Bubuk memiliki titik leleh yang rendah dan mengalir di atas baja cair untuk memberikan pelumasan cetakan dan untuk membantu mengontrol perpindahan panas. Ini juga berfungsi untuk melindungi baja cair terhadap reoksidasi, mengisolasi permukaan bebas secara termal dan menyerap semua inklusi yang dapat mengapung ke permukaan. Minyak rapeseed, yang telah diganti dengan minyak sintetis, biasanya digunakan untuk mencegah lengketnya cetakan jika terjadi pengecoran billet.

Perkembangan dan peningkatan penggunaan pengecoran kontinu telah mengubah cetakan dari wadah murni dan sederhana untuk baja cair menjadi komponen utama yang diperlukan untuk mencapai tujuan dalam hal kualitas dan produksi. Pilihan bahan yang semakin canggih yang meningkatkan masa pakai produk dan meningkatkan fitur pertukaran panasnya, ditambah dengan studi tentang lancip yang optimal, telah berhasil mengubah cetakan menjadi objek yang terdepan dalam teknologi modern. Fitur-fiturnya khusus untuk setiap mesin pengecoran kontinu, dan dengan demikian terus dikembangkan untuk peningkatan teknologi.

Selama pengecoran kontinyu, pelat cetakan tembaga mengontrol bentuk dan pemadatan awal produk baja, di mana kualitas tercipta atau hilang. Mempertahankan cetakan yang andal dan bebas retak dalam toleransi dimensi yang dekat juga penting untuk keselamatan dan produktivitas. Biaya yang terkait dengan perawatan cetakan adalah bagian yang signifikan dari biaya operasi mesin pengecoran. Oleh karena itu, penting untuk memahami perilaku termal dan mekanis dari cetakan.

Mempertahankan cetakan yang andal dan bebas retak dalam toleransi dimensi yang dekat juga penting untuk keselamatan dan produktivitas. Dengan demikian, penelitian telah dilakukan untuk lebih memahami perilaku termal dan mekanik yang kompleks dari cetakan. Gradien suhu yang ekstrim terjadi di seluruh pelat tembaga dan ini menyebabkan distorsi geometris dari cetakan. Selain itu, jam kerja yang panjang pada suhu tinggi menghasilkan creep. Hasil creep ini juga terkait dengan fenomena kelelahan termal, yang disebabkan oleh banyak siklus pemanasan dan pendinginan suhu ruangan yang dialami oleh cetakan selama transisi awal dan akhir dari perilaku mekanis urutan pengecoran dan untuk memprediksi potensi kerusakan pada terak tipis. sistem cetakan untuk lebih memahami peran yang dimainkan oleh dinamika mesin dalam proses kerusakan cetakan. Selain itu, fenomena gesekan berpotensi dapat terjadi antara strand dan mould. Gesekan antara baja pemadatan dan cetakan pada dasarnya meluncur (dengan sebagian kecil gesekan lengket). Kerusakan ini dapat berakhir dengan konsekuensi bencana.

Persyaratan kinerja yang harus dipenuhi oleh cetakan dan bahan cetakan tergantung pada aplikasi spesifik dan tingkat stres yang terlibat. Tingkat stres ini terutama ditentukan sebelumnya oleh mesin dan parameter pengecoran. Ini berarti bahwa banyak bentuk cetakan yang berbeda diperlukan, tergantung pada jenis dan konstruksi cetakan. Saat merancang cetakan baru, profil yang benar harus dipilih untuk mencapai kualitas produk yang tinggi, kecepatan pengecoran yang optimal, operasi pengecoran yang mulus, dan masa pakai cetakan yang lama.

Pada posisi meniskus, setelah kontak awal yang sangat singkat dan dekat antara baja cair dan cetakan, cangkang yang terbentuk sepenuhnya terbentuk. Setelah cangkang ada, biasanya ada penghalang antara cangkang baja yang dipadatkan dan dinding cetakan. Penghalang ini dapat berupa fluks pengecoran cair atau padat, celah udara, atau kombinasi dari semua ini. Setelah cangkang yang baru lahir terbentuk, ketebalannya mulai bertambah. Namun, awalnya ketebalannya sangat kecil, dan suhu cangkangnya tinggi, sehingga cangkangnya sangat lentur. Ini berarti bahwa cetakan harus memberikan dukungan untuk cangkang untuk mempertahankan penampang untai yang dibutuhkan. Penyangga ini harus terus menerus di sekeliling dan sepanjang cetakan untuk waktu yang cukup sampai cangkang relatif menjadi mandiri.

Persyaratan yang ditempatkan pada bahan cetakan modern tinggi untuk proses pengecoran bentuk jaring yang telah dikembangkan dalam beberapa tahun terakhir. Di sini, kecepatan pengecoran yang sangat tinggi dicapai dan proporsi baja cair yang jauh lebih tinggi akan dipadatkan untuk membentuk cangkang untai yang cukup stabil. Suhu ekstrim yang dihasilkan menuntut cetakan dengan tingkat kekuatan yang lebih tinggi. Pada saat yang sama, tegangan panas bolak-balik yang tinggi dapat terjadi, misalnya pada rol cor. Berbagai macam persyaratan yang ditempatkan pada cetakan ini harus dipenuhi oleh material yang sangat maju dan keahlian sistem.

Cetakan tembaga berpendingin air mengalir melalui adalah elemen kunci dari mesin pengecoran kontinyu. Perhatian khusus harus diberikan pada masalah yang berhubungan dengan desain dan persyaratan material untuk cetakan. Sejumlah desain yang berbeda telah digunakan, termasuk cetakan tipe tabung berdinding tipis, cetakan padat, dan cetakan yang terbuat dari pelat. Cetakan pelat telah terbukti memberikan masa pakai cetakan yang baik dan untuk menghindari keharusan membuat cetakan dari balok tembaga padat.

Untuk memastikan kinerja yang optimal, cetakan harus menjaga spesifikasi aslinya pada suhu operasi rata-rata selama mungkin, dan di atas segalanya, memiliki kapasitas perpindahan panas yang memadai. Tegangan termal, yang muncul terutama pada permukaan panas di area meniskus, menghasilkan deformasi yang cepat dan permanen dari cetakan, sehingga memperpendek umurnya. Keseriusan fenomena ini terkait dengan tingkat suhu di dalam cetakan, dan perbedaan suhu antara permukaan panas dan permukaan dingin, dan antara area meniskus dan area tepat di bawahnya. Solusi yang tepat untuk masing-masing dari berbagai kondisi pengoperasian bergantung pada pemilihan bahan cetakan yang benar.

Baja dan kuningan, serta tembaga, telah digunakan untuk cetakan, tetapi bahan yang paling menonjol adalah tembaga hampir murni dengan sedikit tambahan elemen paduan yang mendorong pengerasan presipitasi atau menaikkan suhu rekristalisasi, karena kedua efek tersebut tampaknya memberikan masa pakai cetakan yang lebih lama. Bahan cetakan yang populer adalah tembaga DHP (deoksidasi fosfor tinggi), CuAg, CuCrZr, CuNiBe, dan CuNiP. Pelapis cetakan diterapkan untuk memperpanjang masa pakai.

Sifat-sifat bahan tembaga DHP sudah dikenal luas. Tembaga DHP saat ini masih merupakan bahan yang paling banyak digunakan untuk pembuatan cetakan untuk pengecoran terus menerus dari billet, di mana aliran termal biasanya moderat dan ketebalan cetakan tidak berlebihan.

Bahan tembaga bantalan perak diperoleh dengan menambahkan 0,10% perak ke tembaga. Hal ini meningkatkan suhu rekristalisasi sekitar 100 derajat C. Karena sifatnya, paduan ini digunakan untuk membuat cetakan untuk pengecoran bunga dan lempengan, di mana suhu pada meniskus mencapai dan melebihi 300 derajat C. Suhu tinggi tersebut disebabkan oleh ketebalan dinding yang cukup besar dan aliran panas yang tinggi di dalam cetakan.

Fakta bahwa bahan ini mempertahankan kekerasan awalnya (HB lebih tinggi dari 80) untuk jangka waktu lama pemaparan pada 300 derajat C, juga memungkinkan untuk memproses ulang pelat yang telah mengalami keausan berulang sebelum mencapai ketebalan minimum yang ditentukan. Tembaga bantalan perak juga banyak digunakan untuk cetakan yang memproduksi billet dalam kondisi khusus, seperti pengecoran berurutan lemah, kecepatan pengecoran tinggi, kondisi pendinginan yang tidak optimal, delta suhu air pendingin yang tinggi, dan lain-lain.

Untuk meningkatkan sifat mekanik pada suhu tinggi dari paduan tembaga dengan konduktivitas termal yang tinggi, spesialis metalurgi telah beralih ke paduan yang dikeraskan secara struktural. Unsur-unsur utama yang digunakan untuk paduan tembaga ini, yang kelarutannya umumnya bervariasi sesuai dengan variasi suhu, terutama Be – Cr – Co-Cd – Fe – Mg – Mn – Ni – Nb – P – Si – Sn – Ti – Zr. Ada beberapa paduan yang dapat diperoleh dalam larutan jenuh unsur-unsur ini, tetapi hasilnya tidak selalu sesuai dengan kebutuhan industri, seperti mengatasi masalah polusi, biaya tinggi, dan kehilangan konduktivitas termal yang berlebihan. Oleh karena itu, jumlah paduan yang dapat digunakan dalam praktik sangat berkurang. Persentase penambahan elemen selanjutnya dibatasi oleh kebutuhan untuk menyelaraskan tingkat kekerasan yang tinggi dengan tingkat konduktivitas termal yang tinggi. Paduan CuCrZr (tembaga-kromium-zirkonium) memenuhi semua persyaratan yang disebutkan di atas, dan digunakan juga karena sifatnya yang sangat baik memungkinkannya mempertahankan kekerasannya untuk periode paparan yang lama pada suhu tinggi.

Keberhasilan luar biasa dalam mengembangkan lebih lanjut proses pengecoran kontinu telah sangat meningkatkan kebutuhan untuk melakukan penyesuaian pada cetakan yang memungkinkan teknologi pengecoran kontinu memenuhi harapan para pemain di bidang ini. Saat ini, menghadapi tantangan, kisaran bahan tradisional telah diperluas dengan paduan baru (CuNiP), yang komposisi kimianya dapat diubah sesuai dengan aplikasi tunggal, sehingga mempersonalisasi setiap jenis cetakan untuk memenuhi kebutuhan spesifik setiap pengguna. Paduan yang dimaksud memungkinkan untuk menggabungkan konduktivitas termal dan ketahanan mekanis dengan benar pada suhu tinggi, dalam upaya meminimalkan masalah variasi suhu di seluruh perimeter cetakan. Ini memiliki keuntungan yang jelas untuk kondisi pemadatan tanpa tekanan termal yang berlebihan pada kulit yang dipadatkan, serta dalam cetakan itu sendiri. Konduktivitas termal terkontrol dari paduan baru ini sangat mengurangi keadaan kritis dari kondisi pendinginan, yang biasanya terkait dengan tiga variabel yaitu (i) ketebalan film pelumas, (ii) aliran termal, dan (iii) penyusutan kulit padat . Akibatnya, stres termal yang berlebihan dan masalah keretakan dapat dihilangkan.

Permukaan cetakan tembaga yang bersentuhan dengan baja cair panas sering dilapisi untuk memberikan permukaan kerja yang lebih keras dan untuk menghindari pengambilan tembaga pada permukaan untaian cor, yang dapat memfasilitasi perkembangan retakan permukaan pada cor produk. Lapisan kromium dan nikel umumnya digunakan, seringkali dengan lapisan menengah nikel untuk meningkatkan koherensi. Teknologi pelapisan kromium telah berkembang pesat. Sekarang deposit, dengan ketebalan yang sesuai dengan berbagai kebutuhan, menjamin hasil yang memuaskan di semua level.

Saat ini, pelapisan logam dan keramik tersedia. Pelapisan keramik memungkinkan peningkatan umur cetakan tetapi tidak banyak digunakan karena biayanya yang tinggi dan pertukaran termal yang rendah. Sebaliknya, pelapisan logam berbasis nikel atau krom. Meskipun rapuh dan ketahanan ausnya rendah, kromium adalah elemen logam yang paling banyak digunakan dalam pelapisan cetakan.

Biasanya pelapis khusus Ni-Cr digunakan untuk melapisi tabung cetakan tembaga yang diekstrusi. Lapisan ini terdiri dari lapisan ganda lapisan nikel dan krom. Komponen yang bersentuhan dengan permukaan panas tembaga yang diekstrusi adalah paduan nikel, yang kemudian dilapisi dengan lapisan kromium keras. Pendekatan ini berasal dari pengalaman yang diperoleh dalam memproduksi cetakan pelat empat potong. Dengan demikian, proses dasar penerapan lapisan nikel antara kromium dan tembaga untuk mencapai masa pakai yang jauh lebih tinggi untuk cetakan sangat berguna untuk menghindari pembentukan retakan pada lapisan kromium, terutama di zona meniskus cetakan. Paduan nikel, pada kenyataannya, memiliki koefisien ekspansi termal yang hampir dua kali lipat dari kromium. Oleh karena itu, lapisan paduan nikel lebih mampu mentolerir ekspansi yang lebih besar dari tembaga yang terjadi di zona meniskus selama proses pengecoran.

Sampai sekarang, pelapisan nikel pada permukaan bagian dalam tabung cetakan ekstrusi satu bagian telah terbukti sangat sulit, dengan masalah teknis yang berfokus pada keteraturan dan kualitas permukaan lapisan nikel. Dengan munculnya proses pelapisan Ni-Cr yang dikembangkan, sekarang dimungkinkan untuk mencapai permukaan berlapis nikel yang halus dan konsisten di kedua sudut dan permukaan datar dari permukaan panas tabung cetakan. Uji lapangan komparatif di sejumlah pabrik baja telah mengkonfirmasi peningkatan yang signifikan dalam masa pakai rata-rata tabung cetakan yang dilapisi dengan lapisan Ni-Cr, dibandingkan dengan tabung cetakan yang dilapisi dengan lapisan krom konvensional.

Ini adalah fakta operasional yang terkenal bahwa pelepasan tabung cetakan bagian tunggal yang diekstrusi dari layanan ditentukan oleh kondisi keausan dimensi bagian dalamnya. Jika tidak ditangani, kondisi keausan ini dapat menyebabkan masalah pemadatan, dan/atau cacat pada produk cor akhir. Ini juga merupakan fakta operasional yang diketahui bahwa sudut-sudut tabung cetakan cenderung lebih cepat aus daripada area lain di dalam tabung cetakan yang merupakan fungsi dari pemadatan cepat yang terjadi di sudut-sudut. Untuk mengatasi masalah ini, metode penerapan pelapisan kromium telah dikembangkan dengan karakteristik geometris tertentu, di mana ketebalan kromium di sudut-sudut lebih tebal.

Geometri pelapisan yang unik ini memberikan lapisan yang lebih tahan terhadap keausan sudut, sementara pada saat yang sama mempertahankan sifat perpindahan panas yang diperlukan untuk pemadatan yang tepat dari permukaan datar. Laboratorium komparatif dan uji lapangan telah mengkonfirmasi bahwa geometri pelapisan baru dan unik ini sangat mengatasi masalah keausan sudut.

Pelapisan krom masih banyak digunakan untuk cetakan pelat untuk mekar dan blanko balok, dan teknologinya sudah terkenal. Cetakan pelat untuk pengecoran pelat umumnya dilapisi nikel, dan memiliki berbagai tingkat ketebalan dan konfigurasi yang beragam. Lapisan kromium tipis terkadang diterapkan untuk meningkatkan daya tahan lapisan nikel.

Selain Nikel yang tersedia dalam dua konfigurasi kekerasan yang berbeda, paduan nikel dan kobalt baru baru-baru ini telah dicoba, dan ini menghasilkan ketahanan aus yang lebih baik. Memilih salah satu solusi standar yang dijelaskan di atas sepenuhnya bergantung pada kondisi operasi spesifik yang diadopsi setiap pengguna, dan pada persyaratan pemeliharaan dan pemesinan ulang cetakan. Melalui uji komparatif, pengguna harus menetapkan ketebalan lapisan terbaik untuk meningkatkan ketersediaan dan efektivitas biaya, yang pada gilirannya memastikan masa pakai cetakan lebih lama.

Untuk optimasi cetakan, parameter yang harus diperhatikan adalah (i) kimia baja tuang, (ii) fluks cetakan, (iii) kecepatan pengecoran, (iv) lancip cetakan, (v) ketebalan dinding, (vi) kondisi pendinginan (kualitas air, laju aliran, kecepatan), (vii) penyetelan strand guide, (viii) penyetelan unit osilasi, dan (ix) perubahan lebar dll. penyetelan.

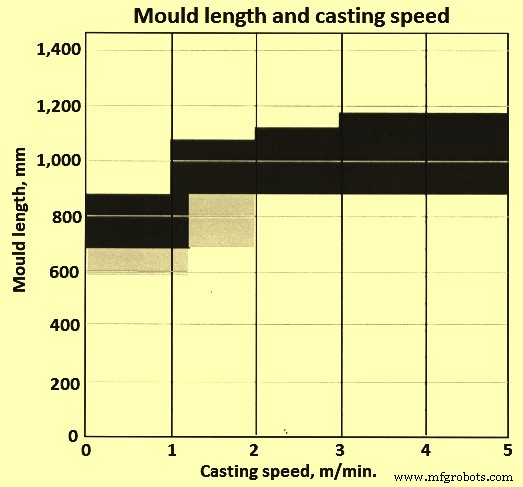

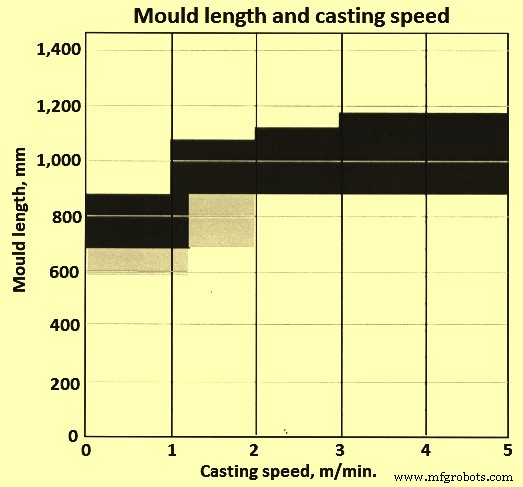

Panjang yang paling cocok untuk cetakan pengecoran kontinyu telah ditemukan dalam kisaran 510 mm sampai 915 mm, kisaran yang tampaknya tetap konstan terlepas dari ukuran bagian. Gambar 2 memberikan kecepatan casting sehubungan dengan panjang cetakan. Hasil yang mengejutkan ini dapat dijelaskan dengan tingkat penghilangan panas yang lebih tinggi yang dicapai dengan bagian yang lebih kecil dan tingkat pengecoran yang lebih tinggi. Juga, kulit yang lebih tipis dapat diizinkan untuk bagian yang lebih kecil yang keluar dari cetakan daripada untuk bagian yang lebih besar karena penonjolan cangkang pemadatan kurang parah. Pada laju pengecoran yang lebih tinggi, penggunaan peningkatan lancip pada cetakan diperlukan untuk mempertahankan laju penghilangan panas yang tinggi, terutama untuk permukaan cetakan pelat yang sempit.

Gbr 2 Panjang cetakan dan kecepatan pengecoran

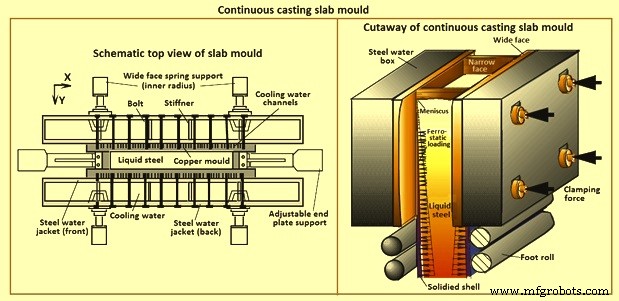

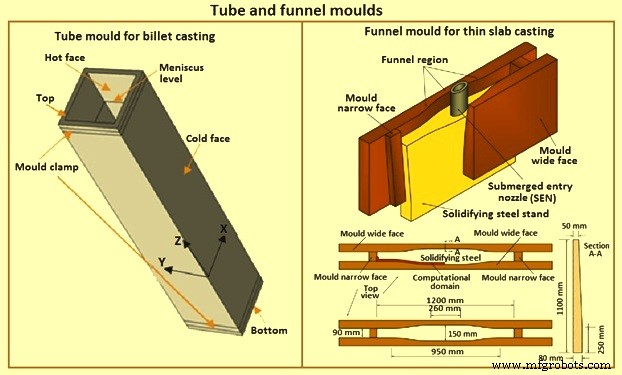

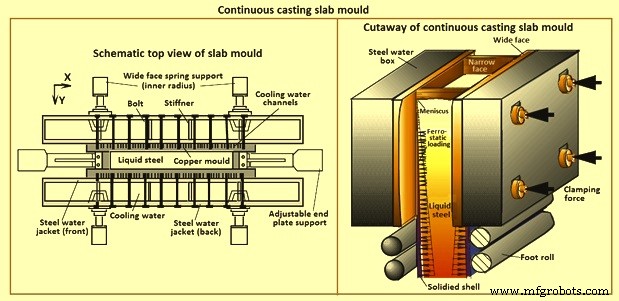

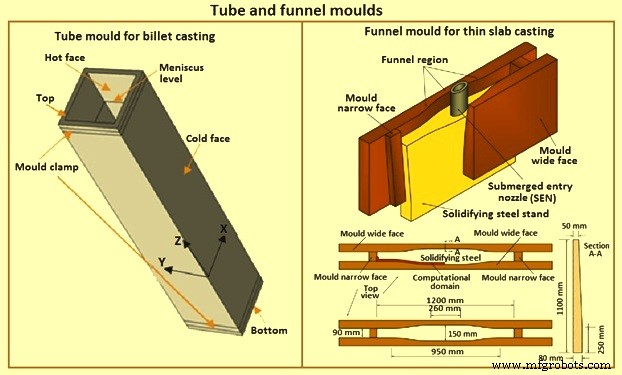

Ada tiga alternatif yang biasanya berlaku untuk pengaturan cetakan pengecoran kontinu. Ini adalah (i) cetakan pelat untuk pelat dan cetakan yang lebih besar (Gbr 3), (ii) cetakan tabung untuk billet, cetakan yang lebih kecil, dan putaran (Gbr 4), dan (iii) cetakan blok dengan saluran pendingin yang dibor yang digunakan untuk kompleks bentuk seperti balok kosong. Untuk pengecoran pelat tipis dalam produksi compact strip, digunakan cetakan berbentuk corong (Gbr 4). Cetakan plat dan tabung adalah jenis cetakan yang populer sedangkan cetakan balok dan corong mahal karena jumlah tembaga yang digunakan dan tingkat pemesinan yang dibutuhkan untuk produksi cetakan.

Produksi cetakan pelat melibatkan pengecoran lempengan yang kemudian digulung panas (atau ditempa) dan kemudian digulung dingin. Seluruh pelat kemudian diperiksa secara ultrasonik. Hanya pelat yang telah lulus uji 100% yang kemudian dikerjakan dengan mesin CNC presisi tinggi, untuk mencapai kepatuhan dengan toleransi paling ketat yang ditetapkan dalam spesifikasi teknis. Tahap ini juga mencakup pengelasan stud baja ketika cetakan pelat dirancang untuk jenis konfigurasi ini. Terakhir, pelapis tahan aus galvanik diterapkan jika diperlukan, setelah itu cetakan pelat diperiksa untuk pemeriksaan akhir.

Dalam cetakan pelat, pelat cetakan terbuat dari tembaga dan biasanya setebal 30 mm hingga 60 mm. Ini dipasang di jaket air. Rakitan pelat ini kemudian dijepit bersama untuk membentuk permukaan cetakan yang diperlukan yang menentukan penampang untuk menjadi produk cor. Pendinginan dicapai dengan pendinginan air di slot di belakang pelat tembaga. Pengikatan pelat tembaga biasanya dilakukan dengan baut, pengikatan ke pelat tembaga.

Cetakan biasanya menggunakan sistem pendingin air sirkuit dekat. Air pendingin disirkulasikan melewati pelat cetakan di slot mesin pada permukaan dingin pelat tembaga. Air dialirkan melalui bingkai cetakan ke ruang distribusi di bagian bawah cetakan, kemudian ke atas slot pendingin ke bagian atas cetakan dan ke ruang pengumpulan sebelum kembali melalui bingkai cetakan ke pabrik pengolahan air. Slot pendingin dapat ditemukan di tembaga atau di jaket air backing.

Ketika pemadatan awal cangkang terjadi di meniskus, baja mengalami perubahan fase dari cair menjadi padat bersama dengan penyusutan volume terkait. Oleh karena itu, penampang untai menyusut, mengikuti pemadatan awal di meniskus. Untuk mengikuti penyusutan bahan pemadatan, dan untuk mendukung untai yang baru dibuat, pelat cetakan memiliki bagian dan lebar untai yang meruncing. Taper awalnya mengikuti profil linier sederhana. Saat ini, lancip yang jauh lebih kompleks dengan profil ganda atau parabola sedang diterapkan yang lebih dekat mengikuti penyusutan produk. Nilai tipikal untuk muka sempit pelat adalah 0,9% sampai 1,2% per meter dan untuk muka lebar pelat nilai adalah 0,35 % sampai 0,45 % per meter.

Gbr 2 Cetakan pelat pengecoran kontinu

Produksi cetakan tubular dimulai dengan pengecoran batang dengan penampang melingkar. Ini kemudian diekstrusi panas, atau ditempa. Tabung yang diekstrusi kemudian ditarik dingin dan dibentuk untuk mencapai fitur geometris dan mekanis yang diperlukan oleh spesifikasi teknis, yang tentu saja juga mencakup lancip. Untuk langkah terakhir yang sejauh ini merupakan yang paling penting dalam siklus produksi, alat press yang kuat dan dilengkapi dengan baik harus digunakan. Pembentukan dilakukan dengan peralatan baja khusus, yang khusus untuk setiap cetakan dan diproduksi dengan mesin CNC. Terakhir, cetakan tabung menjalani proses pemesinan dan kemudian dilapisi krom di bagian dalam, sebelum diperiksa dan diukur.

Untuk cetakan tabung, tidak ada diskontinuitas di sekitar keliling tembaga cetakan, cetakan dibentuk oleh tabung tembaga. Oleh karena itu tidak perlu untuk menjepit pelat individu bersama-sama. Sebuah jaket air diatur di sekitar keliling tabung lengkap. Hal ini diperlukan untuk memusatkan tabung cetakan di dalam jaket air. Tabung biasanya dapat setebal 10 mm hingga 12 mm untuk billet kecil dan hingga 30 mm atau 40 mm untuk pengecoran putaran bagian besar.

Dalam cetakan tabung, pendinginan dicapai dengan anulus air di sekitar keliling tabung. Ketebalan anulus harus merata untuk mencapai aliran air yang seragam di sekitar keliling lengkap dan oleh karena itu perpindahan panas yang seragam. Biasanya, air mengalir dari bawah ke atas cetakan dengan cara yang sama seperti cetakan pelat. Karena cetakan tabung menggunakan tembaga yang lebih tipis daripada cetakan pelat, maka perlu untuk beroperasi pada kecepatan air yang lebih tinggi untuk menekan perebusan nukleat. Kecepatan tipikal dapat berada di daerah 11 m/dtk hingga 13 m/dtk.

Dalam cetakan tabung juga, lancip diterapkan pada permukaan pendingin tabung untuk mengkompensasi penyusutan dari penampang shell / untai yang baru ditentukan. Dalam kasus casting billet, kecepatan casting cukup tinggi (sampai 6 m/menit), dan penyusutan lebih jelas. Kerucut parabola telah diterapkan dengan baik untuk memberikan dukungan yang baik pada penampang cangkang / untai.

Secara historis, ketika tidak ada taper kompleks yang diterapkan, dikombinasikan dengan kecepatan casting yang lebih tinggi, cangkang billet yang sangat tipis akan menyusut dan menarik diri di daerah sudut cetakan. Hal ini kemudian menyebabkan pengurangan perpindahan panas dan perlambatan pertumbuhan cangkang di sudut-sudut, yang pada gilirannya memberikan potensi kondisi pecah atau bahaya masalah kualitas seperti retak di dekat sudut. Penampang kompleks yang lebih baru bertujuan untuk mengurangi efek tarikan cangkang di sudut dan karena itu memberikan pertumbuhan cangkang yang lebih merata. Dalam kasus cetakan tabung, faktor pembatas umur biasanya adalah hilangnya lancip karena distorsi yang dekat dengan meniskus.

Gambar 4 Cetakan tabung dan corong

Dalam pengecoran pelat tipis, bagian paling inovatif dari teknologi yang diwujudkan adalah konsep reduksi inti cair (LCR). Cetakan berbentuk corong adalah konkretisasi pertama dari konsep ini. Mungkin dibayangkan oleh pemain rugby, bentuknya dirancang untuk mengakomodasi nozzle terendam, teknologi wajib untuk pengecoran baja karbon bersih Al-killed.

Cetakan berosilasi telah diadopsi hampir secara universal, meskipun cetakan tetap dapat berhasil digunakan dengan sistem pelumasan yang efisien. Osilasi biasanya sinusoidal, gerakan yang dapat dicapai dengan mudah dengan pengaturan mekanis sederhana. Pukulan yang cukup pendek dan frekuensi tinggi digunakan untuk memberikan periode singkat 'strip negatif' selama setiap osilasi, di mana kecepatan rata-rata ke bawah dari gerakan cetakan lebih besar daripada kecepatan penarikan untaian casting dalam arah casting. Frekuensi osilasi ditingkatkan dari 50 siklus per menit (cpm) menjadi 60 cpm hingga 250 cpm hingga 300 cpm, dengan manfaat tanda osilasi yang lebih dangkal, lebih sedikit retak, dan persyaratan pengkondisian yang lebih rendah.