Perbedaan Antara Lubang Pengeboran, Reaming, Boring Dan Menarik

Dibandingkan dengan pemrosesan permukaan luar, kondisi pemrosesan lubang jauh lebih buruk, dan pemrosesan lubang lebih sulit daripada pemrosesan lingkaran luar. Ini karena:

1) Ukuran pahat yang digunakan untuk pemrosesan lubang dibatasi oleh ukuran lubang yang akan diproses, dan kekakuannya buruk, dan rentan terhadap deformasi dan getaran lentur.

2) Saat pemesinan lubang dengan pahat berukuran tetap, ukuran lubang sering kali secara langsung bergantung pada ukuran pahat yang sesuai, dan kesalahan pembuatan serta keausan pahat akan secara langsung memengaruhi akurasi pemesinan lubang.

3) Saat lubang pemesinan, area pemotongan berada di dalam benda kerja, pelepasan chip dan kondisi pembuangan panas buruk, dan akurasi pemesinan serta kualitas permukaan tidak mudah dikontrol.

Pengeboran dan Broaching

1. Pengeboran

Pengeboran adalah proses pertama pemesinan lubang pada bahan padat, dan diameter lubang umumnya kurang dari 80mm. Ada dua cara untuk mengebor lubang:satu adalah rotasi bor; yang lainnya adalah rotasi benda kerja. Kesalahan yang disebabkan oleh kedua metode pengeboran di atas tidak sama. Pada metode pengeboran dengan mata bor berputar, ketika mata bor dibelokkan karena asimetri ujung tombak dan kekakuan mata bor yang tidak mencukupi, garis tengah lubang yang diproses akan menyimpang atau tidak lurus, tetapi diameter lubangnya pada dasarnya sama; sedangkan pada metode pemboran dimana benda kerja berputar justru sebaliknya. Penyimpangan mata bor akan menyebabkan diameter lubang berubah, dan garis tengah lubang tetap lurus.

Alat bor yang umum digunakan antara lain bor putar, bor tengah, bor lubang dalam, dll. Yang paling umum digunakan adalah bor putar dengan diameter 0,1-80mm.

Karena keterbatasan struktural, kekakuan lentur dan kekakuan torsi mata bor rendah, dan pemusatan tidak baik, akurasi pengeboran rendah, umumnya hanya IT13 ~ IT11; kekasaran permukaannya juga relatif besar, Ra umumnya 50 ~12,5μm; tetapi tingkat penghilangan logam dari pengeboran besar, dan efisiensi pemotongannya tinggi. Pengeboran terutama digunakan untuk memproses lubang dengan persyaratan kualitas rendah, seperti lubang baut, lubang bawah berulir, dan lubang oli. Untuk lubang yang membutuhkan akurasi pemesinan tinggi dan kualitas permukaan, lubang tersebut harus dicapai dengan reaming, reaming, boring, atau grinding dalam pemrosesan selanjutnya.

2. Menjelajah

Broaching adalah menggunakan bor reaming untuk memproses lebih lanjut lubang yang telah dibor, dicor atau ditempa untuk memperbesar bukaan dan meningkatkan kualitas pemrosesan lubang. Proses broaching dapat digunakan sebagai pra-pemrosesan sebelum menyelesaikan lubang, atau sebagai pemesinan akhir lubang yang tidak terlalu menuntut. Reamer mirip dengan bor memutar, tetapi memiliki lebih banyak gigi dan tanpa pahat.

Dibandingkan dengan pengeboran, broaching memiliki karakteristik sebagai berikut:

(1) Bor broaching memiliki banyak gigi (3-8 gigi), panduan yang baik, dan pemotongan yang relatif stabil.

(2) Bor broaching tidak memiliki tepi pahat dan kondisi pemotongan yang baik.

(3) Tunjangan pemesinan kecil, kantong chip dapat dibuat lebih dangkal, inti bor dapat dibuat lebih tebal, dan kekuatan dan kekakuan badan pemotong lebih baik. Presisi reaming umumnya IT11~IT10, dan kekasaran permukaan Ra adalah 12,5~6,3μm. Lubang reaming sering digunakan untuk mesin lubang dengan diameter lebih kecil dari. Saat mengebor lubang dengan diameter lebih besar (D 30mm), mata bor kecil (0,5~0,7 kali diameter lubang) sering digunakan untuk mengebor lubang terlebih dahulu, dan kemudian menggunakan bor reaming ukuran yang sesuai untuk rim lubang, yang dapat meningkatkan kualitas pemrosesan lubang dan efisiensi produksi.

Reaming tidak hanya dapat memproses lubang silinder, tetapi juga berbagai bor reaming berbentuk khusus (juga dikenal sebagai bor countersink) untuk memproses berbagai lubang kursi countersunk dan countersinking. Ujung depan countersink sering memiliki tiang pemandu, yang dipandu oleh lubang mesin.

Memperbesar

Reaming adalah salah satu metode finishing lubang, yang banyak digunakan dalam produksi. Untuk lubang yang lebih kecil, reaming adalah metode pemrosesan yang lebih ekonomis dan praktis dibandingkan dengan penggilingan internal dan pengeboran halus.

1. Reamer

Reamer umumnya dibagi menjadi dua jenis:reamer tangan dan reamer mesin. Pegangan reamer tangan adalah pegangan lurus, bagian kerja lebih panjang, dan efek pemandu lebih baik. Alat untuk membesarkan lubang tangan memiliki dua struktur:tipe integral dan diameter luar yang dapat disesuaikan. Mesin reamer memiliki dua jenis struktur:shank dan tipe selongsong. Reamer tidak hanya dapat memproses lubang melingkar, tetapi juga lubang lancip dapat diproses dengan reamer lancip.

2. Proses reaming dan penerapannya

Tunjangan reaming memiliki pengaruh besar pada kualitas reaming. Jika tunjangan terlalu besar, beban reamer besar, ujung tombak cepat tumpul, tidak mudah untuk mendapatkan permukaan pemrosesan yang halus, dan toleransi dimensi tidak mudah dijamin; tunjangannya terlalu kecil, bekas pisau yang ditinggalkan oleh proses sebelumnya tidak dapat dihilangkan, dan tentu saja tidak ada efek peningkatan kualitas pemrosesan lubang. Umumnya, margin engsel kasar adalah 0,35~0,15mm, dan margin engsel halus adalah 01,5~0,05mm.

Untuk menghindari pembentukan tepi, reaming biasanya diproses pada kecepatan potong yang lebih rendah (v 8m/mnt saat memproses baja dan besi tuang dengan reamer baja kecepatan tinggi). Nilai umpan terkait dengan bukaan yang akan dikerjakan. Semakin besar aperture, semakin besar nilai feed. Umpannya sering 0,3~1mm/r saat alat pembesar baja berkecepatan tinggi digunakan untuk memproses baja dan besi tuang.

Saat reaming, perlu menggunakan cairan pemotongan yang sesuai untuk pendinginan, pelumasan, dan pembersihan, untuk mencegah pembentukan tepi yang terbentuk dan menghapus chip tepat waktu. Dibandingkan dengan penggilingan lubang dan membosankan, reaming memiliki produktivitas tinggi dan mudah untuk memastikan keakuratan lubang; tetapi reaming tidak dapat memperbaiki kesalahan posisi sumbu lubang, dan akurasi posisi lubang harus dijamin oleh proses sebelumnya. Reaming tidak cocok untuk pemesinan lubang berundak dan lubang buta.

Akurasi dimensi lubang reaming umumnya IT9~IT7, dan kekasaran permukaan Ra umumnya 3,2~0,8 m. Untuk lubang berukuran sedang dengan persyaratan presisi tinggi (seperti lubang presisi IT7), proses pemboran-perluasan-reaming adalah rencana pemrosesan yang umum digunakan dalam produksi.

Membosankan

Boring adalah metode pengolahan yang menggunakan alat potong untuk memperbesar lubang prefabrikasi. Pekerjaan membosankan dapat dilakukan dengan mesin bor atau mesin bubut.

1. Metode membosankan

Ada tiga metode pemrosesan yang berbeda untuk membosankan.

(1) Benda kerja berputar dan pahat membuat gerakan umpan. Paling membosankan pada mesin bubut milik metode membosankan ini. Karakteristik proses adalah:garis sumbu lubang setelah pemesinan konsisten dengan sumbu rotasi benda kerja, kebulatan lubang terutama tergantung pada akurasi rotasi spindel alat mesin, dan kesalahan geometris aksial lubang terutama tergantung pada arah pengumpanan pahat relatif terhadap sumbu rotasi benda kerja Ketepatan lokasi. Metode bor ini cocok untuk memproses lubang dengan persyaratan koaksialitas dengan permukaan lingkaran luar.

(2) Pahat berputar dan benda kerja bergerak dalam gerakan umpan. Spindel mesin bor menggerakkan pahat bor untuk berputar, dan meja kerja menggerakkan benda kerja dalam gerakan umpan.

(3) Pahat berputar dan melakukan gerakan umpan. Metode membosankan ini digunakan untuk membosankan. Panjang overhang dari batang bor diubah, dan deformasi batang bor juga berubah. Lubang di dekat headstock besar, dan lubangnya jauh dari headstock. Diameter lubang kecil, membentuk lubang kerucut. Selain itu, overhang batang bor meningkat, dan deformasi lentur spindel karena beratnya sendiri juga meningkat, dan sumbu lubang mesin akan ditekuk sesuai. Metode membosankan ini hanya cocok untuk memproses lubang yang lebih pendek.

2. Berlian Membosankan

Dibandingkan dengan pemboran umum, pemboran berlian dicirikan oleh sejumlah kecil perkakas belakang, laju umpan yang kecil, dan kecepatan potong yang tinggi. Ini dapat memperoleh akurasi pemesinan yang tinggi (IT7~IT6) dan permukaan yang sangat halus (Ra adalah 0,4~ 0,05 m). Bor berlian pada awalnya diproses dengan alat bor berlian, dan sekarang umumnya diproses dengan alat karbida semen, CBN, dan alat berlian sintetis. Terutama digunakan untuk memproses benda kerja logam non-ferrous, tetapi juga untuk memproses bagian besi cor dan baja.

Parameter pemotongan yang umum digunakan untuk pengeboran berlian adalah:jumlah pemotongan kembali adalah 0,2~0,6 mm untuk pengeboran awal dan 0,1 mm untuk pengeboran akhir; tingkat umpan adalah 0,01 ~ 0,14mm / r; kecepatan potong adalah 100 ~ 250m / mnt saat memproses besi cor. Ini adalah 150~300m/menit untuk baja, dan 300~2000m/menit untuk logam non-ferrous.

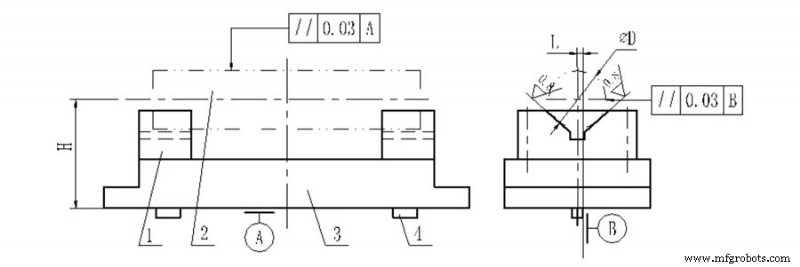

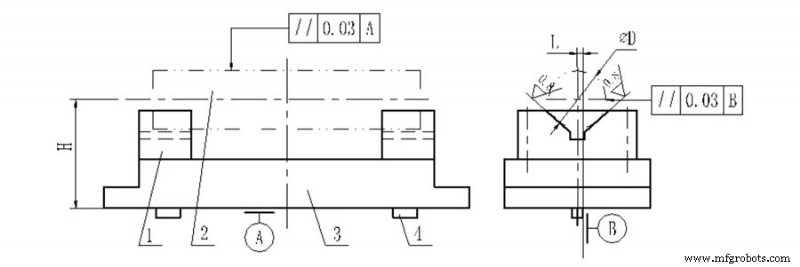

Untuk memastikan bahwa pengeboran berlian dapat mencapai akurasi pemesinan dan kualitas permukaan yang tinggi, perkakas mesin yang digunakan (mesin bor berlian) harus memiliki akurasi dan kekakuan geometris yang tinggi. Spindel alat mesin mendukung bantalan bola kontak sudut presisi yang umum digunakan atau bantalan geser hidrostatik, dan bagian berputar berkecepatan tinggi. Itu harus benar-benar seimbang; selain itu, pergerakan mekanisme umpan harus sangat stabil untuk memastikan meja dapat melakukan gerakan umpan kecepatan rendah yang mulus.

Pengeboran berlian memiliki kualitas pemrosesan yang baik dan efisiensi produksi yang tinggi. Ini banyak digunakan dalam pemrosesan akhir lubang presisi dalam produksi massal, seperti lubang silinder mesin, lubang pin piston, dan lubang spindel pada kotak spindel alat mesin. Namun perlu diperhatikan bahwa bila menggunakan bor berlian untuk memproses produk logam besi, hanya alat bor yang terbuat dari karbida semen dan CBN yang dapat digunakan, dan alat bor yang terbuat dari intan tidak dapat digunakan, karena atom karbon dalam intan memiliki afinitas yang besar. dengan unsur golongan besi. , Masa pakai alat rendah.

3. Alat membosankan

Alat bor dapat dibagi menjadi alat bor bermata satu dan alat bor bermata dua.

4. Karakteristik proses dan ruang lingkup aplikasi membosankan

Dibandingkan dengan proses pengeboran-perluasan-reaming, ukuran bukaan tidak dibatasi oleh ukuran pahat, dan bor memiliki kemampuan koreksi kesalahan yang kuat. Penyimpangan sumbu lubang asli dapat dikoreksi melalui beberapa lintasan, dan itu dapat membuat permukaan yang membosankan dan pemosisian mempertahankan akurasi posisi yang tinggi.

Dibandingkan dengan lingkaran luar mobil, karena kekakuan yang buruk dan deformasi besar dari sistem pemegang pahat, kondisi pembuangan panas dan pelepasan chip tidak baik, deformasi termal benda kerja dan pahat relatif besar, dan pemrosesan kualitas dan efisiensi produksi pemboran tidak setinggi lingkar luar mobil. .

Berdasarkan analisis di atas, dapat diketahui bahwa pemboran memiliki jangkauan pemrosesan yang luas, dan dapat memproses lubang dengan berbagai ukuran dan tingkat akurasi yang berbeda. Untuk lubang dan sistem lubang dengan diameter lebih besar, ukuran tinggi dan persyaratan akurasi posisi, pengeboran hampir merupakan satu-satunya metode pemrosesan. Keakuratan mesin bor adalah IT9~IT7. Pengeboran dapat dilakukan pada peralatan mesin seperti mesin bor, mesin bubut, mesin penggilingan, dll. Ini memiliki keunggulan mobilitas dan fleksibilitas, dan banyak digunakan dalam produksi. Dalam produksi massal, untuk meningkatkan efisiensi pemboran, cetakan pemboran sering digunakan.

Mengasah Lubang

1. Prinsip mengasah dan mengasah kepala

Mengasah adalah metode yang menggunakan kepala pengasah dengan batang gerinda (batu asahan) untuk menghaluskan lubang. Selama mengasah, benda kerja diperbaiki, dan kepala mengasah didorong oleh poros alat mesin untuk memutar dan membuat gerakan linier bolak-balik. Dalam proses mengasah, batang gerinda bekerja pada permukaan benda kerja dengan tekanan tertentu untuk memotong lapisan material yang sangat tipis dari permukaan benda kerja, dan jalur pemotongan adalah jaring silang. Agar lintasan butiran abrasif tidak berulang, jumlah putaran per menit dari gerakan putar kepala asah dan jumlah pukulan bolak-balik per menit dari kepala asah harus saling prima.

Sudut perpotongan lintasan mengasah terkait dengan kecepatan bolak-balik kepala mengasah dan gambaran kecepatan keliling. Besar kecilnya sudut mempengaruhi kualitas dan efisiensi proses mengasah. Untuk memfasilitasi pelepasan partikel dan serpihan abrasif yang pecah, mengurangi suhu pemotongan dan meningkatkan kualitas pemrosesan, cairan pemotongan yang cukup harus digunakan selama mengasah.

Untuk membuat dinding lubang diproses secara merata, pukulan batang pasir harus melebihi jumlah overtravel di kedua ujung lubang. Untuk memastikan kelonggaran pengasahan yang seragam dan mengurangi pengaruh kesalahan rotasi spindel perkakas mesin pada akurasi pemesinan, kepala asah dan spindel perkakas mesin sebagian besar dihubungkan dengan sambungan mengambang.

Ekspansi radial dan penyesuaian kontraksi dari batang gerinda kepala asah memiliki berbagai struktur seperti manual, pneumatik, dan hidrolik.

2. Karakteristik proses dan ruang lingkup aplikasi mengasah

1) Mengasah dapat memperoleh akurasi dimensi dan akurasi bentuk yang tinggi, dan akurasi pemesinan adalah IT7~IT6. Kesalahan kebulatan dan silindris lubang dapat dikontrol dalam kisaran tersebut, tetapi mengasah tidak dapat meningkatkan akurasi posisi lubang yang diproses.

2) Mengasah dapat memperoleh kualitas permukaan yang tinggi, kekasaran permukaan Ra adalah 0,2~0,25μm, dan kedalaman lapisan cacat metamorf dari logam permukaan sangat kecil 2,5~25μm.

3) Dibandingkan dengan kecepatan penggilingan, kecepatan melingkar kepala mengasah tidak tinggi (vc =16 ~ 60m / menit), tetapi karena area kontak yang besar antara batang pasir dan benda kerja, kecepatan reciprocating relatif tinggi ( va=8~20m/ mnt), jadi mengasah masih memiliki produktivitas yang lebih tinggi.

Honing banyak digunakan dalam pemesinan lubang presisi di lubang silinder engine dan berbagai perangkat hidraulik dalam produksi massal skala besar. Rentang diameter umumnya atau lebih besar, dan lubang dalam dengan rasio aspek lebih besar dari 10 dapat diproses. Tetapi mengasah tidak cocok untuk memproses lubang pada benda kerja logam non-ferrous dengan plastisitas yang lebih besar, juga tidak dapat mengerjakan lubang dengan alur pasak, lubang spline, dll.

Lacon

1. Alat Broaching dan Broaching

Broaching adalah metode finishing dengan produktivitas tinggi, yang dilakukan pada mesin broaching dengan broach khusus. Mesin broaching dibagi menjadi mesin broaching horizontal dan mesin broaching vertikal, dengan mesin broaching horizontal yang paling umum.

Saat memulai, pembicaraan hanya membuat gerakan linier kecepatan rendah (gerakan utama). Jumlah gigi bros yang bekerja pada saat yang sama umumnya harus tidak kurang dari 3, jika tidak, bros tidak akan bekerja dengan lancar dan mudah untuk menghasilkan gelombang cincin di permukaan benda kerja. Untuk mencegah agar bros tidak putus karena gaya broaching yang berlebihan, saat broaching bekerja, jumlah gigi yang bekerja pada saat yang sama umumnya tidak boleh melebihi 6-8.

Ada tiga metode broaching yang berbeda untuk broaching, yang dijelaskan sebagai berikut:

1) Broaching berlapis Karakteristik metode broaching ini adalah bahwa broaching memotong kelonggaran pemesinan benda kerja lapis demi lapis. Untuk memfasilitasi pemecahan chip, gigi pemotong digiling dengan alur pemisah chip yang saling terkait. Bros yang dirancang menurut metode broaching berlapis disebut bros biasa.

2) Blok broaching. Fitur dari metode broaching ini adalah bahwa setiap lapisan logam pada permukaan mesin terdiri dari satu set gigi dengan ukuran yang pada dasarnya sama tetapi dengan gigi interlaced (biasanya setiap kelompok terdiri dari 2-3 gigi) dipotong. Setiap gigi hanya memotong sebagian dari lapisan logam. Bros yang dirancang menurut metode broaching blok disebut bros potong beroda.

3) Broaching komprehensif Metode ini memusatkan keuntungan dari broaching berlapis dan blok. Bagian gigi kasar mengadopsi broaching blok dan bagian gigi halus mengadopsi broaching berlapis. Ini dapat mempersingkat panjang pembicaraan, meningkatkan produktivitas, dan mendapatkan kualitas permukaan yang lebih baik. Bros yang dirancang sesuai dengan metode broaching yang komprehensif disebut broachs komprehensif.

2. Karakteristik proses dan jangkauan aplikasi broaching

1) Broach adalah alat multi-mata, yang dapat menyelesaikan pengasaran, finishing, dan penghalusan lubang secara berurutan dalam satu langkah broaching, dengan efisiensi produksi yang tinggi.

2) Ketepatan broaching terutama tergantung pada presisi broaching. Dalam kondisi normal, presisi broaching bisa mencapai IT9~IT7, dan kekasaran permukaan Ra bisa mencapai 6,3~1,6 m.

3) Ketika lubang ditarik, benda kerja diposisikan oleh lubang mesin itu sendiri (bagian utama dari pembicaraan adalah elemen pemosisian benda kerja), dan lubang tidak mudah untuk memastikan akurasi posisi timbal balik dari lubang dan lainnya permukaan; untuk rotasi yang memerlukan koaksialitas pada permukaan dalam dan luar Dalam pemrosesan bagian tubuh, lubang sering digambar terlebih dahulu, dan kemudian permukaan lainnya diproses menggunakan lubang sebagai referensi pemosisian.

4) Bros tidak hanya dapat memproses lubang bundar, tetapi juga memproses lubang berbentuk dan lubang spline.

5) Bros adalah alat berukuran tetap dengan bentuk yang rumit dan harga yang mahal, yang tidak cocok untuk memproses lubang besar.

Tarik lubang biasanya digunakan dalam produksi massal untuk memproses melalui lubang pada bagian kecil dan menengah dengan diameter 10~80mm dan kedalaman lubang tidak melebihi 5 kali diameter.