Cara membuat pemeliharaan berbasis kondisi lebih efektif

Artikel ini adalah panduan lengkap untuk mengoptimalkan condition-based maintenance (CBM), termasuk apa itu CBM, jenis-jenisnya, cara penggunaannya, dan cara menggunakannya untuk hasil yang maksimal.

Daftar isi

- Apa itu pemeliharaan berbasis kondisi?

- Kapan perawatan berbasis kondisi digunakan?

- Apa manfaat pemeliharaan berbasis kondisi?

- Berbagai jenis pemantauan berbasis kondisi

- Cara menggunakan pemeliharaan berbasis kondisi secara lebih efektif

Kegagalan peralatan bukanlah peristiwa tunggal—ini adalah sebuah proses. Konsep ini, bahwa kerusakan merupakan perjalanan dan tujuan, telah menjadi mapan dalam bidang praktik terbaik pemeliharaan. Pemeliharaan berbasis kondisi (CBM) dapat bertindak sebagai panduan di jalan menuju kegagalan dan kembali.

Kami telah memberikan beberapa tips, trik, dan alat agar Anda dapat memahami perawatan berbasis kondisi sedikit lebih baik, menggunakan strategi dengan lebih efektif, dan membuat operasi perawatan Anda berjalan seperti mesin yang diminyaki dengan baik.

Apa itu pemeliharaan berbasis kondisi?

Pemeliharaan berbasis kondisi adalah strategi pemeliharaan prediktif di mana berbagai elemen dari aset operasi diamati dan diukur dari waktu ke waktu untuk mengidentifikasi dan mencegah kerusakan dan kemungkinan kegagalan pada saat sedini mungkin. Di bawah CBM, pemeliharaan hanya terjadi ketika data menunjukkan penurunan kinerja atau tanda peringatan dini kegagalan. Ini membedakan CBM dari pemeliharaan preventif, di mana tugas dilakukan secara berkala.

Tujuan pemeliharaan berbasis kondisi adalah untuk mengungkap kegagalan peralatan sebelum terjadi, sehingga pemeliharaan dapat dilakukan tepat pada saat dibutuhkan. Karena CBM didasarkan pada pengumpulan dan analisis data, CBM dapat digunakan untuk mengidentifikasi tren kinerja aset dan menilai posisi aset dalam siklus hidupnya. Hal ini mempermudah pengambilan keputusan berdasarkan informasi tentang segala hal mulai dari penjadwalan dan tenaga kerja hingga penganggaran.

Salah satu contoh pemeliharaan berbasis kondisi adalah memantau pembacaan tekanan pada peralatan dengan sistem air. Pemantauan tingkat tekanan memungkinkan staf pemeliharaan untuk mengidentifikasi kapan dan di mana kebocoran mungkin terjadi sebelum terjadi, bukan pada titik kegagalan.

Kapan perawatan berbasis kondisi digunakan?

Meskipun pemeliharaan berbasis kondisi dapat digunakan pada sebagian besar aset, peralatan harus memenuhi persyaratan tertentu agar CBM dapat digunakan secara efektif.

Pertama, seperti namanya, harus ada kondisi yang bisa dipantau. Jika kinerja tidak dapat diukur, Anda tidak akan dapat mengetahui apakah ada perubahan kinerja, yang menunjukkan perlunya pemeliharaan.

Penting juga untuk dapat mengamati perubahan kinerja ini cukup jauh sebelum kerusakan sehingga pemeliharaan dapat diselesaikan sebelum aset gagal atau penurunan kualitas mempengaruhi produksi.

Kegagalan peralatan bukanlah peristiwa tunggal – ini adalah sebuah proses. . .Pemeliharaan berbasis kondisi dapat bertindak sebagai panduan di jalan menuju kegagalan dan kembali.

Pertimbangan penting lainnya adalah kekritisan aset Anda. Pemeliharaan berbasis kondisi memberikan pengembalian investasi terbaik pada aset Anda yang paling penting. Itulah mengapa ada baiknya untuk melakukan analisis kekritisan untuk menentukan peralatan mana yang paling mungkin gagal dan apa dampak kegagalan itu pada operasi Anda. Jika Anda mulai beralih ke CBM, pikirkan untuk memulai dengan aset Anda yang paling penting dan melakukan penskalaan dari sana.

Template analisis kekritisan aset ini adalah panduan praktis untuk menyortir aset Anda

Terakhir, pemeliharaan berbasis kondisi hanya dapat digunakan jika proses dan sistem yang tepat tersedia. Tim pemeliharaan harus mampu menangkap data kinerja, menganalisisnya, dan membuat keputusan tepat waktu berdasarkan hasil.

Pelajari cara mencocokkan aset Anda dengan strategi pemeliharaan yang sempurna

Baca selengkapnya

Kapan perawatan berbasis kondisi digunakan?

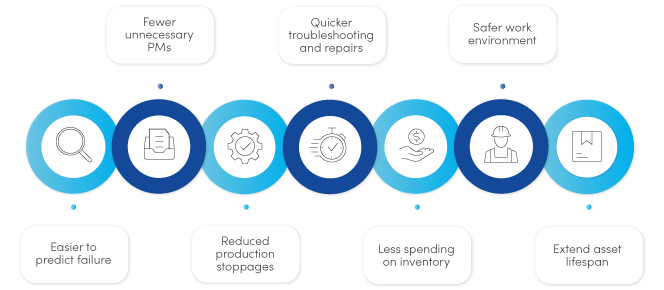

Apa manfaat pemeliharaan berbasis kondisi?

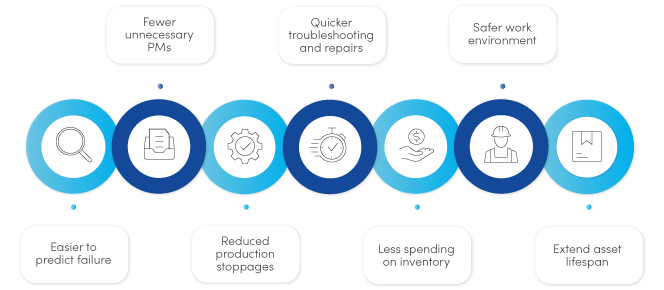

Ada beberapa keuntungan menggunakan pemeliharaan berbasis kondisi pada aset, terutama dalam lingkungan produksi yang intensif dan peralatan berat. Berikut adalah beberapa manfaat utama yang dapat diperoleh dari CBM:

- Jauh lebih mudah untuk memprediksi kegagalan dan memperbaikinya sebelum terjadi, yang berarti CBM dapat membantu mengurangi waktu henti yang tidak direncanakan dan jam kerja sambil meningkatkan throughput.

- Waktu antar perawatan bertambah karena perbaikan hanya dilakukan sesuai kebutuhan. Ini berarti lebih sedikit waktu henti, berkurangnya backlog, dan lebih sedikit biaya.

- Kemungkinan gangguan produksi berkurang karena CBM biasanya dilakukan saat aset bekerja dan biasanya tidak memerlukan peralatan untuk dimatikan untuk diperiksa.

- Jika terjadi kegagalan tak terduga, menggunakan CBM dapat mempercepat diagnosis masalah, sehingga mengurangi biaya kerusakan.

- Karena CBM menyediakan sistem peringatan dini untuk kegagalan peralatan, Anda dapat mengontrol inventaris dengan lebih efektif dan tidak memerlukan banyak suku cadang darurat.

- Menanggapi kerusakan yang tidak direncanakan adalah salah satu tugas paling berisiko bagi teknisi pemeliharaan. Pemeliharaan berbasis kondisi menciptakan tempat kerja yang lebih aman dengan mengurangi kemungkinan kegagalan peralatan.

- Melakukan perawatan secara berlebihan dapat menyebabkan peralatan lebih cepat rusak. CBM membantu menentukan jumlah perawatan yang optimal untuk suatu aset, mengurangi kemungkinan kerusakan tambahan pada sistemnya.

Berbagai jenis pemantauan berbasis kondisi

Pemeliharaan berbasis kondisi berakar pada pemantauan berbasis kondisi. Ini melibatkan mengawasi keadaan aset menggunakan indikator kinerja tertentu. Ada sejumlah alat dan teknik berbeda yang memungkinkan tim pemeliharaan melakukan ini. Metode ini dapat mencakup pendekatan berteknologi rendah, seperti pengamatan oleh teknisi, atau proses yang lebih canggih secara teknologi, seperti mengumpulkan data melalui sensor.

Salah satu keunggulan pemantauan berbasis kondisi adalah non-invasif. Ini berarti pengukuran dilakukan tanpa mematikan mesin atau menyesuaikan cara pengoperasiannya. Data dikumpulkan baik pada interval tertentu atau terus menerus melalui sensor, inspeksi visual, data kinerja, dan/atau pengujian terjadwal.

Berikut ini adalah ikhtisar singkat dari beberapa teknik yang digunakan dalam pemantauan berbasis kondisi:

Analisis getaran

Jenis pemantauan kondisi ini mengidentifikasi potensi kegagalan dengan melihat perubahan tanda getaran normal. Getaran dipengaruhi oleh amplitudo, intensitas, dan frekuensi. Sensor dapat mendeteksi kelainan pada elemen ini, yang dapat menjadi tanda bahwa ada sesuatu yang salah dengan aset. Misalnya, peralatan yang berputar, seperti kompresor dan motor, menunjukkan tingkat getaran tertentu. Ketika mereka menurunkan atau jatuh dari keselarasan, intensitas getaran meningkat. Sensor dapat mendeteksi saat getaran menjadi berlebihan dan komponen dapat diperbaiki atau diganti.

Analisis inframerah dan termal

Bila bagian atau sistem tertentu memanas melewati suhu yang ditentukan, hal itu dapat menyebabkannya memburuk, melengkung, pecah, terbakar, atau memicu kebakaran. Kamera inframerah dan sensor termal digunakan untuk menentukan kapan suatu peralatan menjadi terlalu panas dan memberi tahu tim pemeliharaan sehingga mereka dapat mengambil langkah-langkah yang diperlukan untuk memperbaikinya. Analisis inframerah dan termal sering digunakan pada peralatan berenergi, seperti konduktor listrik, dan suku cadang bermotor yang beroperasi pada RPM tinggi.

Analisis ultrasonik

Instrumen ultrasonik membantu mendeteksi cacat bawah permukaan yang dalam. Mereka melakukan ini dengan mengukur suara yang tidak terdengar oleh kita dan mengubahnya menjadi nada yang bisa kita dengar. Setelah suara ini dapat dikenali oleh telinga manusia, akan lebih mudah untuk mengenali anomali dalam aset dan memperbaikinya. Misalnya, saat bantalan bola mulai aus, mereka menjadi cacat. Ini menciptakan permukaan yang tidak teratur pada bantalan dan meningkatkan emisi gelombang suara ultrasonik. Ini dapat memberi sinyal kepada teknisi bahwa bantalan sedang menuju kegagalan.

Analisis akustik

Analisis akustik mirip dengan analisis getaran dan ultrasonik. Ini menggunakan sensor dan mikrofon untuk mendeteksi suara yang menunjukkan bahwa aset tidak beroperasi dengan benar. Namun, di mana penggunaan utama analisis getaran dan ultrasonik adalah untuk mengungkap kekurangan pada peralatan yang berputar, analisis akustik memiliki manfaat tambahan karena dapat menargetkan kebocoran gas, cairan, atau vakum. Ini adalah keuntungan utama untuk fasilitas produksi di industri minyak, energi, dan pertambangan.

Analisis oli

Analisis oli membantu mendiagnosis kondisi internal komponen yang dibasahi oli dan pelumasnya. Metode ini dapat menentukan kesehatan suatu aset yang menggunakan oli, bahan bakar, atau pendingin dan apakah aset tersebut mendekati kegagalan. Analisis minyak bisa selengkap pengujian sampel darah. Jenis pemantauan kondisi ini dapat mencakup pengujian untuk lusinan elemen yang berbeda, seperti tingkat keausan logam atau kontaminasi kotoran dalam oli. Ini juga menangkap informasi tentang viskositas, kadar asam, kadar air, dan lainnya untuk menentukan efektivitas oli sebagai pelumas.

Analisis kelistrikan

Ketika arus listrik terlalu kuat atau terlalu lemah, dapat menyebabkan masalah untuk aset. Analisis kelistrikan menggunakan amperemeter penjepit untuk mengukur arus dalam suatu rangkaian. Dengan menggunakan alat ini, mudah bagi tim pemeliharaan untuk mengukur saat alat berat menerima listrik dalam jumlah yang tidak normal. Peralatan tersebut kemudian dapat dimatikan dan diservis sebelum masalah listrik yang lebih besar dan lebih mahal terjadi.

Analisis tekanan

Di banyak industri, produksi bergantung pada pemeliharaan tekanan yang tepat di dalam peralatan sehingga cairan, gas, atau udara dapat mengalir melalui pipa atau selang hidrolik dengan benar. Di sinilah analisis tekanan dapat berperan. Jika tekanan turun di peralatan, itu bisa berarti ada masalah internal yang membutuhkan perawatan. Lonjakan tekanan akan menjadi tanda kerusakan atau ledakan yang akan segera terjadi. Melakukan analisis tekanan memungkinkan tim pemeliharaan untuk melihat perubahan ini terjadi secara real-time dan menanggapinya sebelum masalah lepas kendali.

Banyak dari bentuk pemantauan kondisi ini dapat digunakan bersama untuk mengukur kesehatan aset. Misalnya, beberapa sensor dapat dipasang ke aset yang mengukur segala sesuatu mulai dari suhu hingga tekanan, memastikan semua sistem di suatu peralatan berfungsi secara optimal.

Cara menggunakan pemeliharaan berbasis kondisi secara lebih efektif

Menggunakan perawatan berbasis kondisi adalah satu hal. Menggunakannya secara efektif adalah cerita lain. Jika Anda tidak memiliki sistem, proses, dan prosedur yang tepat, pemeliharaan berbasis kondisi dapat menghabiskan lebih banyak waktu, uang, dan niat baik daripada nilainya. Berikut adalah beberapa cara tim pemeliharaan dapat memanfaatkan kekuatan CBM dan membangun operasi berkelanjutan seputar pemantauan kondisi.

Langkah 1:Petakan aset, mode kegagalan, dan baseline Anda

Akan meremehkan untuk mengatakan bahwa Anda perlu mengetahui aset Anda dari dalam ke luar sebelum menerapkan pemeliharaan berbasis kondisi. Anda harus memahami segala sesuatu tentang bagaimana peralatan berfungsi sehingga Anda dapat mengkalibrasi sensor dengan benar, menemukan masalah sesegera mungkin, dan meresepkan pengobatan yang tepat.

Pertama-tama, Anda harus memetakan semua aset Anda dan kemungkinan mode kegagalannya untuk memahami apakah setiap peralatan memiliki bahan utama untuk CBM. Bahan utama pertama adalah kondisi yang dapat dipantau. Pemantauan kondisi tidak berfungsi untuk setiap aset, jadi mengetahui mana yang tidak mendukung sensor atau alat dan teknik pemantauan lainnya dapat menghemat banyak waktu dan uang Anda nanti.

Perawatan yang berlebihan dapat menyebabkan peralatan lebih cepat rusak. CBM membantu menentukan jumlah perawatan yang optimal untuk suatu aset, mengurangi kemungkinan kerusakan tambahan pada sistemnya.

Untuk aset yang tersisa, tentukan apakah mode kegagalan yang diidentifikasi oleh pemantauan kondisi dapat mengingatkan Anda akan masalah dengan waktu yang cukup untuk memperbaikinya dengan cara yang hemat biaya. Jika jawabannya ya, aset tersebut kemungkinan merupakan kandidat yang baik untuk pemeliharaan berbasis kondisi.

Buat kode kegagalan yang sempurna untuk CBM dengan template FMEA ini

Setelah Anda memiliki grup aset yang memenuhi syarat, penting untuk menetapkan garis dasar untuk operasi normal. Baseline adalah ambang batas yang ditetapkan yang menunjukkan sistem yang sehat dan berfungsi penuh. Misalnya, frekuensi getaran dasar untuk bantalan mungkin 1000 Hz sampai 2000 Hz. Angka berapa pun di antara kedua frekuensi itu berarti bantalan beroperasi pada tingkat optimalnya. Jika mencapai di atas 2000 Hz atau di bawah 1000 Hz, itu bisa menandakan masalah.

Baseline dapat ditetapkan dengan banyak cara, mulai dari rekomendasi pabrikan hingga tren historis. Membuat baseline untuk setiap sistem menghilangkan perkiraan pemeliharaan berbasis kondisi dan membuat keputusan Anda jauh lebih efisien dan efektif.

Memulai pemantauan berbasis kondisi

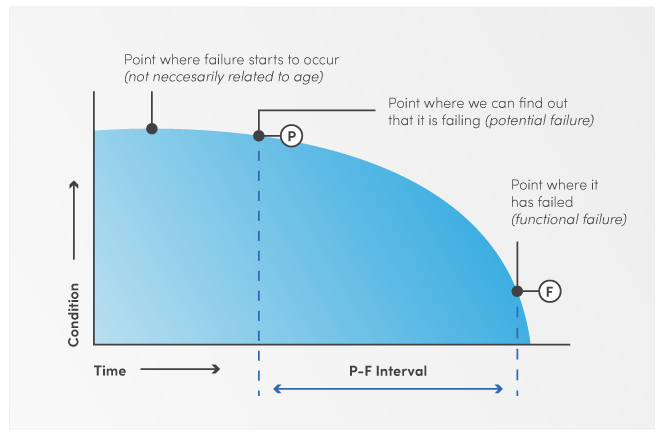

Langkah 2:Pahami dan gunakan kurva potensi kegagalan (P-F)

Berbicara tentang perawatan berbasis kondisi tanpa kurva P-F seperti berbicara tentang mobil tanpa roda; itu tidak berhasil.

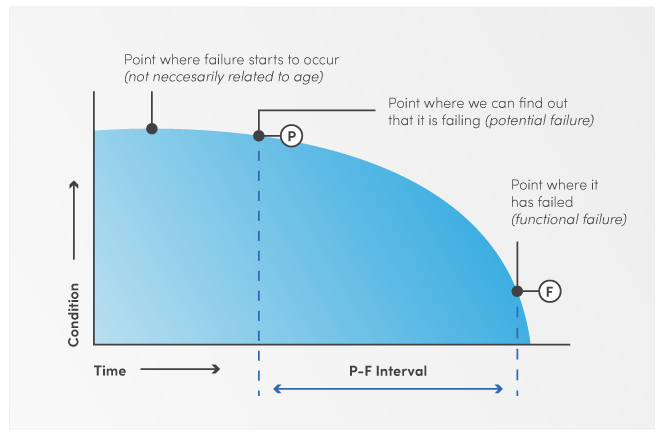

Kurva P-F menunjukkan hubungan antara kerusakan mesin, biaya, dan bagaimana hal itu dapat dicegah. Hal ini didasarkan pada fakta bahwa peralatan mungkin berada pada tahap awal kegagalan meskipun tampaknya berfungsi dengan baik. Sepanjang sumbu X dari kurva adalah waktu. Saat Anda bergerak melalui waktu, mesin bergerak dari titik kegagalan potensial ke titik kegagalan (fungsional) yang sebenarnya. Saat Anda bergerak sepanjang waktu, ada juga contoh ketika kesalahan dapat dideteksi sebelum kegagalan total.

Sepanjang sumbu Y adalah kondisi mesin. Mesin berkembang dari kondisi kerja teratas ke titik kegagalan, dan kemudian turun dari sana hingga kegagalan yang sebenarnya.

Bagian terpenting dari kurva P-F adalah interval P-F. Interval P-F adalah waktu antara potensi kegagalan aset dan prediksi kegagalan fungsionalnya. Untuk CBM yang berhasil, Anda harus memastikan interval inspeksi Anda lebih kecil dari interval P-F sehingga Anda dapat menangkap kegagalan setelah terdeteksi, tetapi sebelum benar-benar terjadi. Menyesuaikan interval perawatan Anda juga penting untuk mengoptimalkan perawatan berbasis kondisi.

Memahami kurva P-F dan interval P-F adalah kunci untuk membangun strategi CBM yang efisien. Kurva dan interval P-F memungkinkan Anda menentukan seberapa sering Anda harus menyelesaikan tugas CBM. Frekuensi pemeliharaan berkurang, demikian pula biaya dan komitmen waktu yang terkait dengan pemeliharaan.

Apa itu kurva P-F dan bagaimana menggunakannya

Baca selengkapnya

Langkah 3:Manfaatkan teknologi pemeliharaan

Pemeliharaan berbasis kondisi menggabungkan pedoman yang direkomendasikan dengan perbaikan dan data kinerja untuk menentukan tugas apa yang perlu diselesaikan dan seberapa sering. Saat parameter ini diputuskan, perangkat lunak pemeliharaanlah yang dapat digunakan untuk membantu Anda memulai semuanya, mulai dari mencatat data sensor hingga memicu perintah kerja dan menjadwalkan pemeliharaan.

Mengintegrasikan data sensor dengan perangkat lunak pemeliharaan, seperti CMMS, dapat membantu teknisi keandalan, manajer pemeliharaan, dan teknisi menangkap, mengatur, dan menganalisis informasi dengan lebih mudah, lebih cepat, dan lebih akurat.

Perangkat lunak pemeliharaan juga memberi Anda kemampuan untuk memicu perintah kerja secara otomatis saat pengukuran tertentu berada di luar garis dasar yang ditetapkan. Misalnya, Anda dapat mengatur CMMS untuk menjadwalkan perawatan pada filter saat tekanan diferensial melebihi 20psi. Dengan cara ini, pemeliharaan dapat dijadwalkan pada waktu yang paling tepat, mengurangi kemungkinan kegagalan sekaligus memaksimalkan sumber daya.

Membuat perintah kerja dengan pemantauan berbasis kondisi

Pembelian inventaris yang dioptimalkan adalah produk sampingan hebat lainnya dari penggunaan perangkat lunak pemeliharaan untuk mengelola pemeliharaan berbasis kondisi. Karena perangkat lunak dapat melacak riwayat perintah kerja dan membuat laporan tentang penggunaan suku cadang, perangkat lunak ini memudahkan untuk menyesuaikan tingkat inventaris sehingga Anda hanya memesan suku cadang yang Anda butuhkan, saat Anda membutuhkannya. Tidak hanya suku cadang yang selalu tersedia (menghilangkan waktu henti), tetapi harga inventaris dapat dipotong.

Langkah 4:Buat program pelatihan yang solid untuk staf

Sementara pemeliharaan berbasis kondisi sangat bergantung pada teknologi dan sistem otomatis, seperti sensor dan perangkat lunak, akan selalu ada elemen manusia yang terlibat. Agar strategi CBM Anda menjadi seefisien dan seefektif mungkin, semua anggota tim pemeliharaan harus dilatih dengan benar tentang konsep CBM, manfaatnya, dan cara menggunakan sistemnya. Ini akan meningkatkan penerimaan, menghilangkan kesalahan pengguna, dan meningkatkan keandalan selama proses berlangsung.

Pelatihan harus mencakup perincian menyeluruh dari berbagai jenis pemantauan kondisi dan bagaimana pengaruhnya terhadap setiap aset di fasilitas Anda. Juga harus jelas bagaimana setiap anggota tim dapat memastikan data sensor dicatat dengan benar dan bagaimana tugas pemeliharaan yang dihasilkan harus ditangani. Merupakan ide yang baik untuk membuat kebijakan manajemen aset pada tahap implementasi CBM ini karena akan membantu semua orang di fasilitas Anda, tidak hanya tim pemeliharaan, memahami bagaimana CBM berdampak pada organisasi secara keseluruhan dan tempat mereka dalam memastikan strategi bekerja untuk potensi penuhnya.