Apakah 4 Jenis Strategi Pemeliharaan?

Strategi pemeliharaan:Mana yang harus Anda pilih?

Jika Anda menghabiskan waktu membaca tentang tren industri, Anda akan tahu bahwa pemeliharaan prediktif semakin populer setiap hari. Munculnya industrial internet of things (IIoT) memungkinkan organisasi menggunakan perangkat lunak pemeliharaan cerdas untuk mengumpulkan data dan berintegrasi dengan perangkat yang terhubung untuk menjadi lebih pintar dalam hal manufaktur.

Meskipun jenis perawatan khusus ini semakin populer, ini bukan satu-satunya solusi yang tersedia untuk organisasi yang membutuhkan peralatan berat. Ada sejumlah jenis pemeliharaan lain yang bekerja dengan baik untuk semua jenis organisasi, dari toko kecil yang tenggelam dalam pesanan kertas kerja hingga operasi perusahaan berbasis data yang pemeliharaan prediktifnya adalah kenyataan. Mari kita bandingkan jenis pemeliharaan ini untuk melihat mana yang paling cocok untuk berbagai skenario.

Daftar isi

- Apa saja 4 jenis perawatan itu?

- Run-to-failure (pemeliharaan kerusakan)

- Pemeliharaan preventif (terjadwal)

- Pemeliharaan prediktif (PdM)

- Pemeliharaan yang berpusat pada keandalan (RCM)

- Membandingkan strategi manajemen pemeliharaan

Kami menghabiskan banyak waktu untuk memuji manfaat pemeliharaan preventif, tetapi ini jauh dari satu-satunya strategi pemeliharaan di luar sana. Ada banyak pendekatan berbeda yang dapat Anda padu-padankan, bergantung pada aset Anda, industri Anda, serta ukuran dan pengalaman tim pemeliharaan Anda. Hari ini kita akan membandingkan empat jenis strategi pemeliharaan yang paling umum, pro dan kontranya, dan kapan strategi tersebut paling efektif.

Artikel ini membahas strategi yang paling umum, tetapi ini bukan daftar yang lengkap. Untuk ide lainnya, buka halaman sumber daya perencanaan dan strategi pemeliharaan kami.

Apa saja 4 jenis perawatan itu?

1. Pemeliharaan reaktif (pemeliharaan kerusakan)

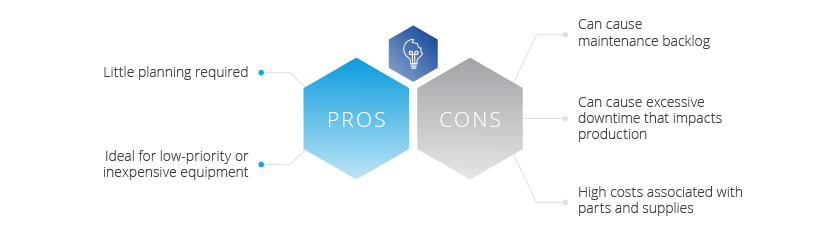

Juga dikenal sebagai kerusakan atau run-to-failure, perawatan reaktif cukup sederhana:perbaiki hal-hal saat rusak. Karena perbaikan tidak direncanakan, ini adalah metode yang baik untuk digunakan untuk peralatan yang tidak penting untuk operasi atau memiliki biaya rendah (pikirkan apa pun yang jarang digunakan atau duplikat fungsi peralatan lain).

Misalnya, pikirkan tentang pengumpan sabuk seharga $ 1000, yang nilai masa pakainya dapat diperpanjang 10% dengan menyervisnya setiap 3 bulan. Seberapa keras Anda bersedia bekerja untuk menghemat $100? Untuk mesin yang tidak kritis, jawabannya seharusnya “tidak sulit”.”

Meskipun memerlukan perencanaan minimal, kelemahan dari perawatan reaktif dapat menjadi besar jika tidak dilakukan dengan benar. Jika pendekatan ini digunakan untuk semua peralatan, akan ada penundaan besar dalam produksi ketika bagian penting dari peralatan gagal. Selanjutnya, jika Anda tidak memiliki suku cadang dan persediaan yang tepat, biaya pengiriman yang terburu-buru dapat menjadi signifikan. Singkatnya, perawatan reaktif sering kali berarti lebih banyak waktu henti dan biaya perawatan yang lebih tinggi jika tidak digunakan secara strategis.

Berapa jumlah perawatan reaktif yang sempurna?

Dapatkan jawabannya di sini

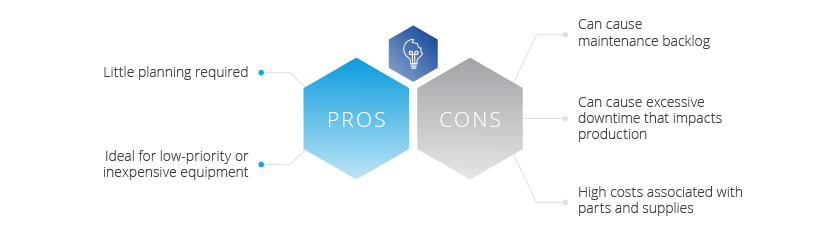

- Diperlukan sedikit perencanaan

- Ideal untuk peralatan berprioritas rendah atau murah

- Dapat menyebabkan backlog pemeliharaan

- Dapat menyebabkan waktu henti yang berlebihan yang memengaruhi produksi

- Biaya tinggi terkait suku cadang dan persediaan

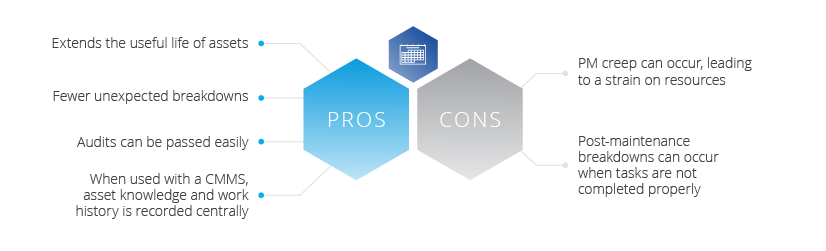

2. Pemeliharaan preventif (terjadwal)

Juga dikenal sebagai pemeliharaan proaktif, metode ini melibatkan pengambilan aset secara berkala secara offline dan memeriksa atau memperbaikinya pada interval yang telah ditentukan (biasanya pemicu berbasis waktu atau peristiwa). Tujuan dari pendekatan ini adalah untuk memperpanjang masa manfaat aset dan mencegah terjadinya kerusakan.

Banyak organisasi yang menggunakan pemeliharaan preventif menggunakan perangkat lunak CMMS untuk memicu perintah kerja saat PM jatuh tempo. Hal ini memungkinkan fasilitas untuk mengotomatisasi sebagian besar upaya penjadwalannya, yang merupakan unsur utama dari pendekatan pencegahan ini. Karena perencanaan dilakukan sebelumnya, jauh lebih mudah untuk memiliki suku cadang dan sumber daya yang tepat untuk menyelesaikan setiap tugas.

Seperti semua jenis perawatan, ada potensi kerugian untuk hanya mengandalkan perawatan preventif. Jika jadwal PM tidak dipantau, diaudit, dan ditingkatkan secara teratur, "PM creep" dapat terjadi. Ini adalah saat teknisi terjebak oleh tugas yang tidak perlu dan menghabiskan waktu dan uang organisasi.

Demikian pula, melakukan terlalu banyak PM dapat membuka pintu untuk kerusakan pasca-PM. Ada beberapa cara untuk mencegah hal ini, tetapi risikonya semakin tinggi seiring semakin seringnya PMS. Intinya adalah, jika program pemeliharaan preventif digunakan, program tersebut harus berjalan seiring dengan optimalisasi PM.

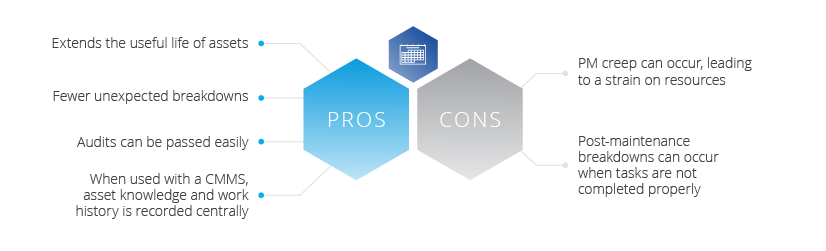

- Memperpanjang masa manfaat aset

- Lebih sedikit kerusakan tak terduga

- Audit dapat dilewati dengan mudah

- Saat digunakan dengan CMMS, pengetahuan aset dan riwayat kerja dicatat secara terpusat

- PM creep dapat terjadi, yang menyebabkan beban pada sumber daya

- Kerusakan pasca-pemeliharaan dapat terjadi jika tugas tidak diselesaikan dengan benar

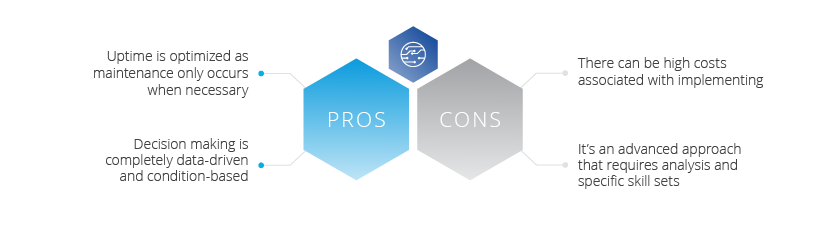

3. Pemeliharaan prediktif (PdM)

Pemeliharaan prediktif (PdM) bertujuan untuk memprediksi kegagalan sebelum terjadi sehingga pemeliharaan dapat terjadi pada waktu yang tepat. PdM menggunakan data dari sensor alat berat dan teknologi pintar untuk memperingatkan tim pemeliharaan saat ada peralatan yang berisiko gagal. Misalnya, sebuah sensor dapat menggunakan analisis getaran untuk memperingatkan tim pemeliharaan bahwa suatu peralatan berisiko mengalami kegagalan, yang pada saat itu akan dimatikan, diperiksa, dan diperbaiki sebagaimana mestinya.

Dimungkinkan untuk melakukan PdM melalui inspeksi visual peralatan, tetapi cara termudah untuk menetapkan strategi pemeliharaan prediktif adalah dengan menggunakan CMMS untuk melacak pembacaan meter. Keuntungan dari PdM (over PM) adalah potensi penghematan biaya dari pengurangan jam kerja yang dihabiskan untuk pemeliharaan, dan lebih banyak wawasan tentang kinerja dan potensi masalah yang timbul dengan alat berat. Selain itu, ketergantungan pada data dan informasi sensor berarti pemeliharaan ditentukan oleh kondisi peralatan yang sebenarnya, bukan berdasarkan perkiraan jadwal atau firasat.

Tentu saja, sangat mengandalkan data berarti ada biaya awal yang lebih tinggi untuk memastikan pendekatan pemeliharaan ini dapat berkembang. Hal lain yang perlu diingat dengan perawatan prediktif adalah Anda harus berjalan sebelum dapat berlari. Untuk organisasi yang berasal dari program pemeliharaan berbasis pena-dan-kertas atau Excel, Anda harus terlebih dahulu membangun proses dan wawasan yang diberikan pemeliharaan preventif untuk membangun rencana pemeliharaan prediktif yang efektif.

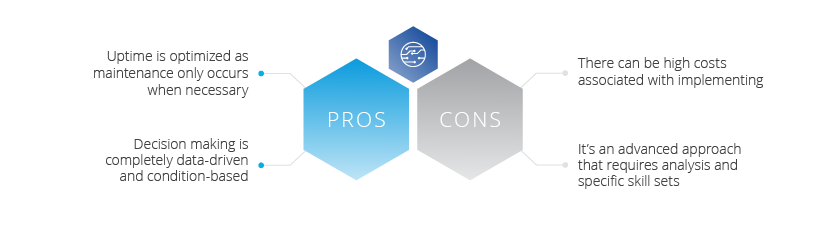

- Waktu operasional dioptimalkan karena pemeliharaan hanya dilakukan jika diperlukan

- Pengambilan keputusan sepenuhnya berdasarkan data dan kondisi

- Mungkin ada biaya tinggi yang terkait dengan penerapan

- Ini adalah pendekatan lanjutan yang memerlukan analisis dan keahlian khusus

Panduan singkat untuk benar-benar mahir dalam pemeliharaan prediktif

Dapatkan panduannya

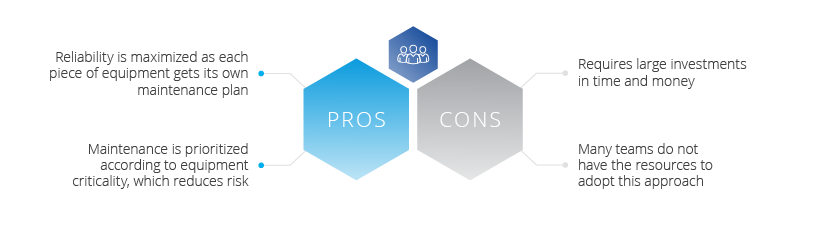

4. Pemeliharaan yang berpusat pada keandalan (RCM)

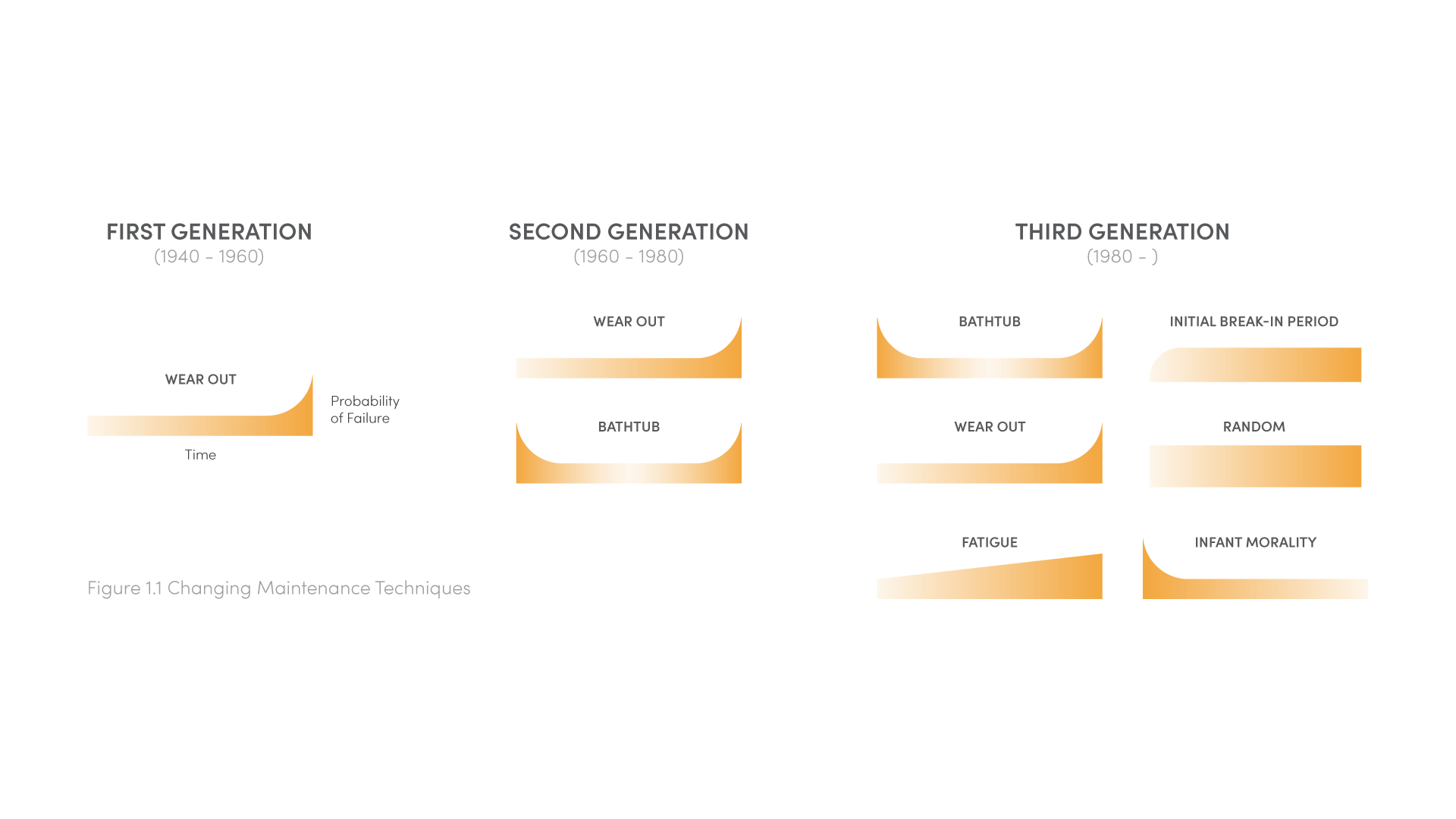

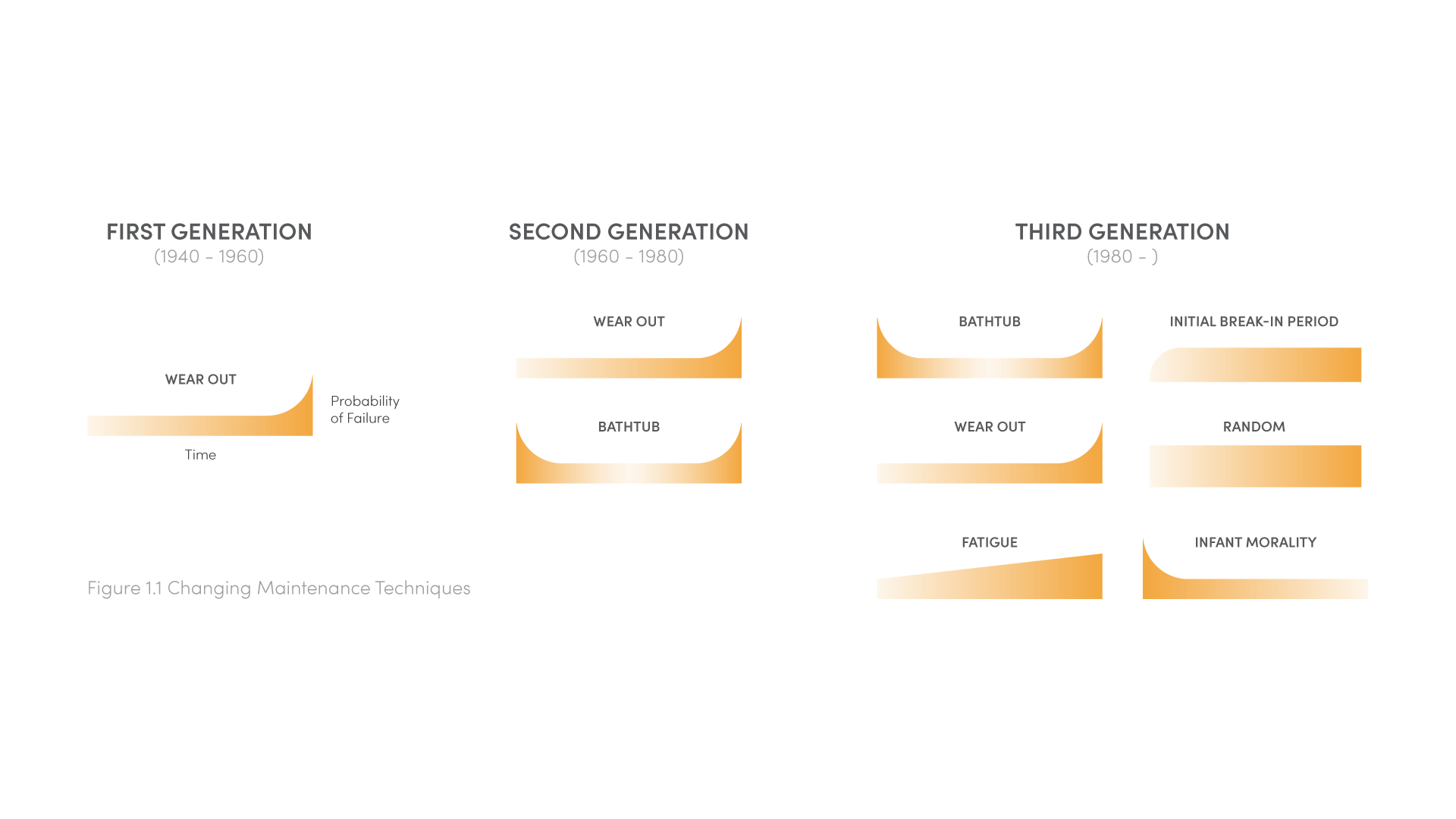

Pemeliharaan yang berpusat pada keandalan (RCM) membahas fakta bahwa kegagalan tidak selalu linier. RCM adalah proses yang sangat terlibat yang berupaya menganalisis semua kemungkinan mode kegagalan untuk setiap peralatan dan menyesuaikan rencana perawatan untuk setiap mesin individual. Tujuan akhir RCM adalah meningkatkan ketersediaan atau keandalan peralatan.

RCM dianggap kompleks karena setiap aset individu harus dianalisis dan diprioritaskan berdasarkan kekritisan. Aset yang paling kritis adalah aset yang cenderung sering gagal atau akan mengakibatkan konsekuensi besar jika terjadi kegagalan. Karena setiap peralatan dianalisis sendiri-sendiri, kemungkinan hasil akhir dari upaya RCM adalah memiliki banyak rencana perawatan yang berbeda seperti halnya peralatan.

RCM sangat canggih, sejauh itu bukan teknik yang realistis atau diperlukan untuk setiap organisasi. Ini membutuhkan tim pemeliharaan yang sangat matang yang telah menguasai pencegahan, pemeriksaan dasar, pemeliharaan prediktif, dan memiliki akses ke banyak data yang ada di aset mereka.

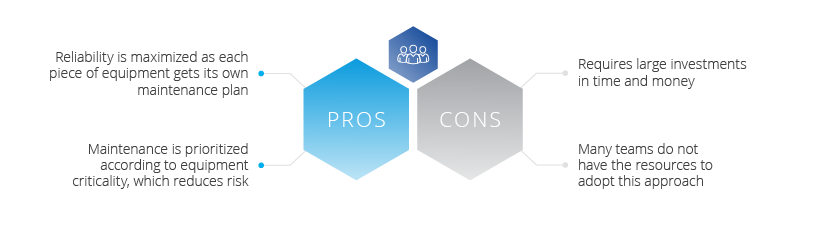

- Keandalan dimaksimalkan karena setiap peralatan memiliki rencana perawatannya sendiri

- Pemeliharaan diprioritaskan sesuai dengan karakteristik peralatan, yang mengurangi risiko

- Memerlukan investasi waktu dan uang yang besar

- Banyak tim tidak memiliki sumber daya untuk mengadopsi pendekatan ini

Bagan perbandingan strategi manajemen pemeliharaan

Butuh perbandingan cepat dari keempat strategi ini? Lihat bagan di bawah untuk ikhtisar singkat dari setiap pendekatan.

Bagan perbandingan strategi pemeliharaan Strategi | Ringkasan | Biaya Penerapan | Pro | Kontra | Reaktif Perbaiki saat rusakRendahIdeal untuk peralatan berprioritas rendahDapat menyebabkan biaya perbaikan yang tidak terkendali

Pencegahan Pemeliharaan pada jadwal yang telah ditentukanRata-rataStrategi terbaik untuk diterapkan tanpa keahlianTanpa pengoptimalan, “PM creep” dapat terjadi

Prediktif Pemantauan berbasis kondisi memicu perintah kerjaPemantauan yang tepat waktu dan terinformasi. Lebih banyak wawasan tentang penyebab kerusakanDapat mahal untuk disiapkan

RCM Investigasi mode kegagalan untuk menentukan strategi perawatan terbaikTertinggiJika dijalankan dengan benar, memberikan jadwal perawatan yang paling efisienMemerlukan waktu, keterampilan, dan sumber daya keuangan agar efektif

Bagaimana Anda mengembangkan strategi pemeliharaan?

Intinya, ada pendekatan “tidak ada satu ukuran yang cocok untuk semua” untuk pemeliharaan. Untuk mengembangkan strategi pemeliharaan, Anda harus mengevaluasi dan mempertimbangkan manfaat dan kekurangan unik dari setiap strategi, bergantung pada aset yang Anda gunakan, tahap perjalanan keandalan organisasi Anda, dan dampak waktu henti di fasilitas Anda.

Rekomendasi kami tentang bagaimana mengembangkan strategi pemeliharaan Anda adalah mulai dari tempat yang masuk akal untuk keadaan Anda dan terus tumbuh dari sana. Pada akhirnya, Anda akan sampai di tempat di mana Anda dapat menggunakan program pemeliharaan seimbang yang menggunakan setiap metode yang paling sesuai.