Strategi keandalan perawatan yang ideal bukanlah pendekatan satu ukuran untuk semua. Untuk mendapatkan dampak terbesar, Anda harus menganalisis setiap aset dan memetakan jalur yang akan menghasilkan hasil terbaik untuk organisasi Anda. Praktisi pemeliharaan semakin beralih ke teknik pemeliharaan prediktif (PdM) dan pemantauan kondisi (CdM) untuk membantu mereka mencapai kesuksesan dalam perjalanan ini.

Untuk menavigasi lanskap pemeliharaan secara efektif, pertama-tama kita harus menggunakan bahasa yang benar. Pemeliharaan prediktif (PdM) dan pemantauan kondisi (CdM) adalah teknik dan alat pemeliharaan dalam strategi pemeliharaan berbasis kondisi (CBM). Teknik dan alat ini digunakan untuk mendeteksi gejala potensi kegagalan peralatan; itu bukan strategi itu sendiri.

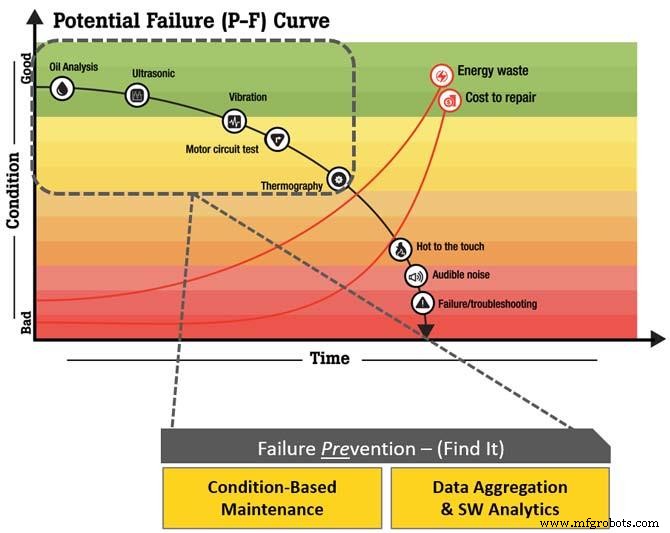

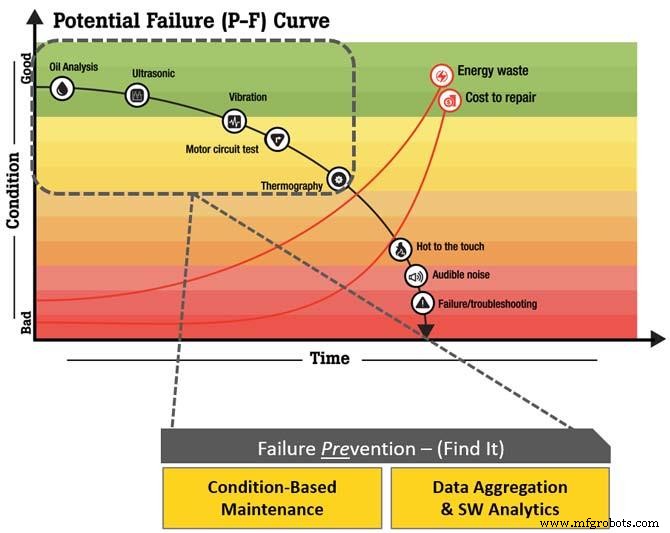

Pemeliharaan berbasis kondisi mengumpulkan informasi kondisi aset dari pemeliharaan prediktif dan teknik pemantauan kondisi untuk menentukan momen optimal untuk melakukan pemeliharaan guna mengurangi kondisi yang menyebabkan kegagalan.

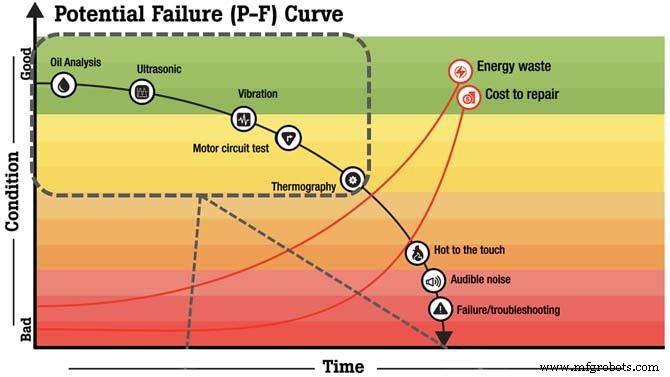

Tujuan pemeliharaan berbasis kondisi adalah untuk memastikan setiap aset tersedia saat dipanggil, dan untuk menghindari melakukan pemeliharaan terlalu cepat atau terlambat pada kurva P-F. Idenya adalah bergerak ke kiri pada kurva P-F dengan mendeteksi potensi kegagalan lebih cepat daripada nanti.

Disitulah letak tantangannya. Menemukan momen yang ideal untuk pemeliharaan telah membingungkan praktisi pemeliharaan selama beberapa dekade.

Pindah ke Pola Pikir Industri 4.0 (IIoT)

Sampai beberapa tahun terakhir, strategi pemeliharaan terutama merupakan kombinasi dari waktu-diarahkan dan run-to-failure. Keputusan pemeliharaan sebagian besar didasarkan pada teknik berbasis pengamatan manusia, dan secara empiris menangkap informasi kesehatan aset setelah kejadian.

Fasilitas akan menunggu sampai motor, pompa, atau konveyor gagal sebelum bekerja. Pada saat itu, itu adalah satu-satunya pilihan yang mereka miliki karena alat dan data tidak tersedia untuk menemukan kondisi buruk dengan cukup cepat untuk menghindarinya.

Munculnya otomatisasi dan data digital yang selaras dengan Industri 3.0 memberi kru pemeliharaan metode pengamatan teknologi untuk membantu mereka mengantisipasi kondisi yang mungkin mengakibatkan kegagalan aset. Masuki dunia perangkat lunak sistem manajemen pemeliharaan terkomputerisasi (CMMS). Hal ini memungkinkan mereka untuk membuat strategi pemeliharaan preventif (PM) berbasis waktu digital untuk setiap aset.

Praktisi pemeliharaan akan secara teratur mengukur indikator kunci pada peralatan penting untuk menemukan potensi kegagalan, dan kemudian menjadwalkan waktu henti untuk memperbaiki atau mengganti komponen pada jadwal yang ditetapkan (sering kali ditentukan oleh pabrikan peralatan asli), terlepas dari kondisi aset yang sebenarnya. Hal ini umumnya mengurangi tingkat kegagalan tetapi membutuhkan tenaga dan biaya yang besar karena penambahan waktu henti dan terkadang penggantian komponen yang tidak perlu.

Sekarang, seiring dengan kemajuan Industri 4.0 dan sistem otonom cerdas dalam Industrial Internet of Things (IIoT), banyak fasilitas menggunakan data kondisi aset waktu nyata (atau hampir waktu nyata) untuk mengoptimalkan aktivitas pemeliharaan.

Strategi pemeliharaan berbasis kondisi ini melibatkan pengambilan data dari berbagai sumber, termasuk sensor, alat diagnostik genggam, SCADA, dan sistem akuisisi data lainnya. Data dikumpulkan, dianalisis, dan diubah menjadi intelijen yang dapat ditindaklanjuti melalui CMMS, yang kemudian mengarahkan sumber daya pemeliharaan ke tempat yang paling membutuhkannya. Jadi, daripada memadamkan api, praktisi pemeliharaan dapat mengerjakan proses digitalisasi.

Pemeliharaan Prediktif? Pemantauan kondisi? Apa Bedanya?

Pemeliharaan prediktif dan pemantauan kondisi serupa karena keduanya menggunakan metode pengamatan teknologi untuk menangkap data kondisi aset. Juga, mereka berdua adalah peserta yang lengkap dalam metode-metode itu karena mereka membenamkan diri sepenuhnya dalam lingkungan.

Perbedaan antara pemeliharaan prediktif dan pemantauan kondisi minimal; mereka sebenarnya saling melengkapi. Jadi, daripada memilih satu atau yang lain, sebagian besar program pemeliharaan menggabungkannya untuk memberikan gambaran keandalan pemeliharaan yang lebih komprehensif.

Bersama-sama, pemeliharaan prediktif dan teknik pemantauan kondisi menyediakan sarana untuk menangkap dan merekam data empiris yang Anda butuhkan untuk membuat keputusan yang lebih baik tentang di mana harus menerapkan sumber daya pemeliharaan untuk mendapatkan hasil terbaik.

Pemeliharaan Prediktif

Alat dan teknik pemeliharaan prediktif menggunakan teknologi ultra-sensorik, seperti termografi, analisis getaran, analisis oli, dan pengukuran suara ultrasonik, untuk mengambil snapshot kesehatan aset secara tepat waktu. Karena Anda merekam periode waktu yang singkat, penting juga untuk merekam konteks operasional pembacaan, seperti berapa lama komponen telah berjalan, dan data operasional lain yang mungkin memengaruhi (atau menilai lebih baik) kesehatan kinerjanya.

Satu peringatan tentang pemeliharaan prediktif adalah tidak memprediksi umur panjang atau titik kegagalan fungsional yang tepat dari suatu aset. Sebaliknya, ini menyediakan data pengamatan teknologi untuk membantu Anda menjadwalkan pemeliharaan aset secara lebih akurat, efektif, dan bertanggung jawab secara fiskal untuk memberikan tingkat ketersediaan dan jaminan kapasitas yang lebih tinggi.

Pemantauan Kondisi

Alat dan teknik pemantauan kondisi juga menyediakan data pengamatan teknologi; tetapi bukan hanya mengambil snapshot, mereka mengumpulkan data kesehatan aset yang sedang berlangsung secara terus menerus melalui sensor dan sistem akuisisi data lainnya.

Teknik pemantauan kondisi ideal untuk aset yang sulit diakses atau berada di lingkungan berbahaya. Memasang sensor untuk mendeteksi getaran bantalan yang berlebihan atau panas berlebih, atau masalah kualitas daya motor, memberikan informasi kondisi aset penting tanpa membahayakan karyawan atau mengharuskan penghentian produksi.

Tergantung pada sistemnya, data dapat dikumpulkan pada interval mulai dari detik, jam, hingga hari. Munculnya IIoT, kemajuan teknologi sensor, dan pengurangan biaya menyebabkan volume data tumbuh pada tingkat yang eksponensial. Menerapkan kecerdasan buatan dan pembelajaran mesin pada volume data kondisi tren yang meningkat ini membantu praktisi pemeliharaan mengidentifikasi titik optimal pada kurva P-F secara lebih akurat untuk menerapkan tindakan pencegahan.

Mengurangi Kegagalan Acak

Kegagalan acak diklasifikasikan seperti itu karena disebabkan oleh penyebab yang tidak diketahui. Salah satu area di mana alat dan teknik pemeliharaan prediktif dan pemantauan kondisi memiliki dampak terbesar adalah dalam mengidentifikasi akar penyebab kegagalan acak.

Ini berarti praktisi pemeliharaan harus melihat segala sesuatu dari titik pengamatan teknologi seperti getaran, termografi, dan kualitas daya, antara lain. Melakukan semua inspeksi tersebut menggunakan aktivitas pemeliharaan berulang yang diarahkan pada waktu dapat sangat menguras waktu dan sumber daya.

Sekarang, teknik pemeliharaan prediktif dan pemantauan kondisi sering kali dapat mengidentifikasi kondisi yang menyebabkan kegagalan acak, mengklasifikasikannya dalam kurva kegagalan yang tepat, mengatasi penyebabnya secara lebih efektif, dan kemudian menerapkan strategi pemeliharaan mitigasi yang benar.

Dengan membantu praktisi pemeliharaan dengan cara ini, teknik ini dapat membantu menghilangkan banyak kegagalan sebelumnya diklasifikasikan sebagai acak. Sederhananya, kita tidak tahu apa yang tidak kita ketahui. Menggunakan data observasi teknologi yang diperoleh dari pemeliharaan prediktif dan teknik pemantauan kondisi membantu membuat hal yang tidak diketahui diketahui sehingga kami dapat memindahkan kurva P-F lebih jauh ke kanan dan dengan demikian memperoleh lebih banyak waktu operasional di antara kegagalan.

Mengembangkan Strategi Tindakan Pencegahan yang Efektif

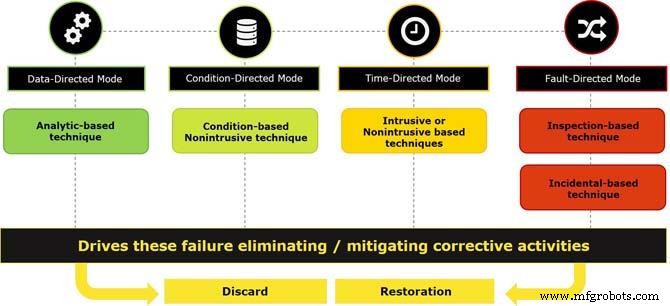

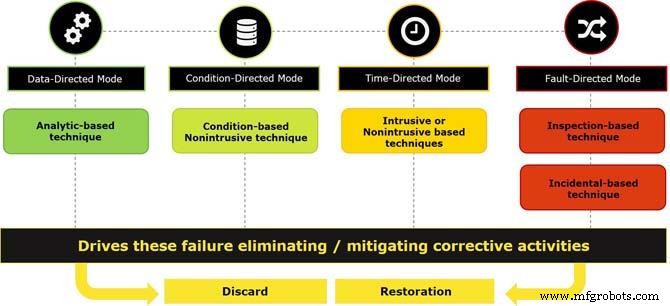

Perkembangan strategi pemeliharaan cenderung bergerak dari waktu-diarahkan, ke kondisi-diarahkan, ke (akhirnya) pemeliharaan data-directed. Namun tidak semua aset harus mengikuti rute tersebut.

Sebenarnya, sebagian besar fasilitas menggunakan kombinasi strategi pemeliharaan ini berdasarkan tingkat kekritisan dan biaya aset yang bersangkutan. Meskipun trennya mengarah pada strategi pemeliharaan berbasis kondisi dan data-directed, banyak organisasi mengembangkan rencana tindakan pencegahan hybrid yang mencakup segala sesuatu mulai dari prosedur pemeliharaan berbasis waktu hingga data-directed. Kuncinya adalah menemukan campuran yang tepat.

Meskipun pemeliharaan terarah waktu tidak disukai dalam beberapa tahun terakhir, ada kasus di mana tugas-tugas pembuangan atau restorasi terjadwal yang terkait dengan pemeliharaan preventif tradisional paling efektif. Untuk aplikasi mission-critical, di mana kegagalan dapat menyebabkan kerusakan fisik atau lingkungan yang meluas, seperti pada pemrosesan minyak dan gas atau pembangkit listrik tenaga nuklir, menggabungkan strategi pemeliharaan berbasis kondisi dengan data-directed adalah pendekatan yang lebih disukai.

Setelah aset kritis, anggaran dan ketersediaan sumber daya manusia dan teknologi memainkan peran penting dalam memutuskan teknik pemeliharaan mana yang akan digunakan.

Anda tidak ingin "mengejar sepeser pun dengan satu dolar" dengan menerapkan pemeliharaan prediktif dan teknik pemantauan kondisi saat pendekatan waktu standar—atau bahkan run-to-failure—lebih efektif. Dalam beberapa kasus, lebih murah dan lebih cepat untuk mengganti aset daripada menyensornya, atau melakukan PM biasa padanya.

Tidak kalah pentingnya adalah sensitivitas waktu dan frekuensi pengumpulan data kondisi aset. Misalnya, mode kegagalan bantalan dengan kurva P-F enam bulan mungkin tidak memerlukan data kondisi yang dikumpulkan setiap menit, jam, atau detik. Mungkin mingguan baik-baik saja. Di sisi lain, hal yang sama dalam operasi misi-kritis, seperti pembangkit listrik tenaga nuklir, mungkin memerlukan pemantauan terus-menerus.

Pertimbangan Utama dalam Merancang Strategi Pemeliharaan yang Efektif

Menciptakan strategi pemeliharaan terbaik untuk organisasi Anda adalah proses keputusan finansial dan logistik. Berikut adalah beberapa faktor utama yang perlu diingat:

-

Putuskan apakah lebih murah dan lebih cepat untuk mengganti aset sesering mungkin daripada mengirim praktisi pemeliharaan untuk memeriksanya secara berkala.

-

Tentukan aset mana yang sangat penting untuk menjaga agar segala sesuatunya tetap berjalan sehingga biaya penambahan pemantauan kondisi sepadan, berapa pun biayanya.

-

Ingat ada perbedaan antara strategi dan teknik dan alat :

-

Pemeliharaan berbasis kondisi (CBM), pemeliharaan yang berpusat pada keandalan (RCM), pemeliharaan berbasis keandalan (RBM), pemeliharaan desain (DOM), dan bahkan run-to-failure (RTF) adalah semua strategi.

-

Pemeliharaan prediktif dan pemantauan kondisi menjelaskan teknik dan alat digunakan dalam strategi pemeliharaan berbasis kondisi .

-

Waktu-diarahkan, kondisi-diarahkan, dan data-diarahkan adalah klasifikasi prosedural. Ini mengklasifikasikan tugas yang diterapkan oleh praktisi pemeliharaan dalam rencana tindakan pencegahan untuk menghilangkan dan/atau mengurangi mode kegagalan.

-

Alat perawatan berbasis keandalan, seperti mode kegagalan dan analisis efek (FMEA) atau mode kegagalan, efek, dan analisis kekritisan (FMECA), membantu menentukan strategi perawatan dan langkah prosedural yang paling bijaksana untuk mengidentifikasi, mengurangi, atau menghilangkan potensi penyebab kegagalan .

Pada akhirnya, dua ROI harus dipertimbangkan. Salah satunya adalah pengembalian investasi tradisional dari peningkatan efisiensi dengan sumber daya yang ada. Yang lainnya adalah pengembalian integritas Anda. Sebagai praktisi pemeliharaan, integritas Anda—dan integritas seluruh organisasi Anda—bertumpu pada pemeliharaan ketersediaan aset dan jaminan kapasitas. Alat, teknik, dan strategi pemeliharaan yang Anda pilih harus mendukung tujuan tersebut.

Tentang penulis

Gregory Perry, CMRP, CRL, adalah Konsultan Senior Capacity Assurance di Fluke Reliability. Dia adalah Pemimpin Keandalan Bersertifikat dengan hampir dua dekade pengalaman dalam pemeliharaan dan praktik terbaik operasional dan memiliki basis pengalaman yang luas di MRO dan gudang, prinsip pemeliharaan kelas dunia, dan konsultasi dan kepemimpinan CMMS kelas dunia. Selain memberikan layanan implementasi dan konsultasi kepada klien, Perry juga menyajikan sesi praktik terbaik pemeliharaan di konferensi industri terkemuka dan telah menulis beberapa webinar praktik terbaik online.