Kekuatan Jadwal Pemeliharaan yang Tepat

Manajer pemeliharaan ahli dalam membuat jadwal mereka saat ini bekerja. Namun, jarang sekali jadwal saat ini merupakan jadwal yang tepat. Dalam banyak kasus, jadwal diwariskan, berdasarkan tradisi, atau disalin dari fasilitas terdekat. Seringkali rencana staf pemeliharaan hanya merupakan renungan, selesai setelah jadwal produksi ditentukan. Sebagian besar perencana dan penjadwal akan setuju bahwa setiap jadwal memerlukan perpaduan yang cermat antara kebutuhan bisnis, keinginan karyawan, dan pertimbangan kesehatan dan keselamatan. Anda harus mulai dengan mendefinisikan apa itu jadwal dan apa yang bukan.

Manajer pemeliharaan ahli dalam membuat jadwal mereka saat ini bekerja. Namun, jarang sekali jadwal saat ini merupakan jadwal yang tepat. Dalam banyak kasus, jadwal diwariskan, berdasarkan tradisi, atau disalin dari fasilitas terdekat. Seringkali rencana staf pemeliharaan hanya merupakan renungan, selesai setelah jadwal produksi ditentukan. Sebagian besar perencana dan penjadwal akan setuju bahwa setiap jadwal memerlukan perpaduan yang cermat antara kebutuhan bisnis, keinginan karyawan, dan pertimbangan kesehatan dan keselamatan. Anda harus mulai dengan mendefinisikan apa itu jadwal dan apa yang bukan.

Menentukan Jadwal

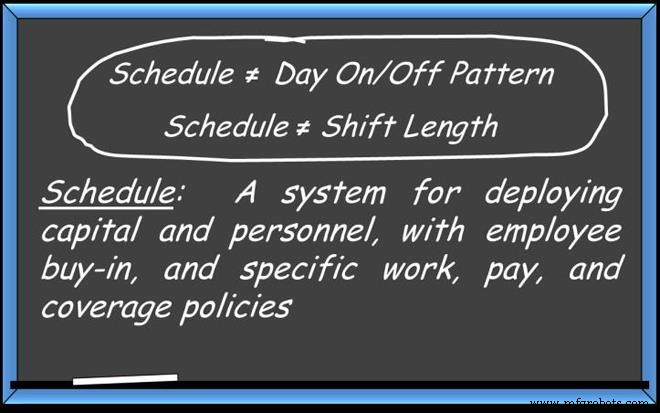

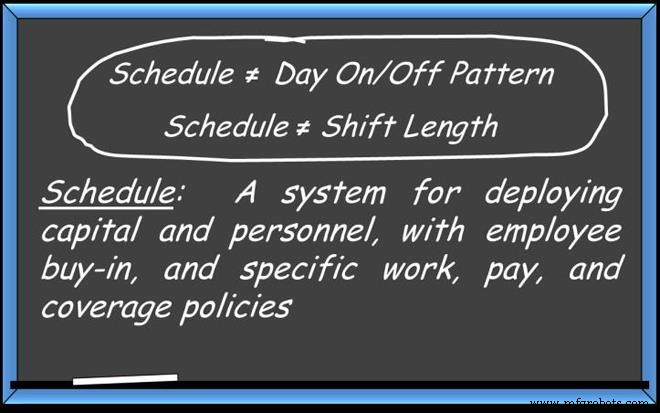

Banyak manajer percaya bahwa jadwal tersebut mencakup hari-hari tertentu menggunakan panjang shift. “Apakah Anda menggunakan shift 8 jam atau shift 12 jam?” Meskipun hari pertanggungan dan panjang shift merupakan pertimbangan penting, keduanya hanyalah bagian dari solusi. Jadwal dimulai sebagai sistem untuk menyebarkan sumber daya utama:modal dan personel. Namun agar efektif, jadwal tersebut perlu mendapat dukungan dari karyawan.

Selain itu, sistem harus mencakup semua aturan kerja, gaji, dan cakupan yang membuat jadwal seperti apa adanya. Misalnya, jadwal Senin sampai Jumat di mana tidak ada yang bekerja di akhir pekan jauh berbeda dengan jadwal Senin hingga Jumat di mana semua orang dipaksa bekerja setiap hari Sabtu dan setengah hari Minggu. Di atas kertas, keduanya tampak sama, tetapi jadwal sebenarnya, yang memengaruhi karyawan, sangat berbeda.

Contoh Senin sampai Jumat berlaku untuk banyak organisasi pemeliharaan. Berapa banyak pabrik yang teknisi pemeliharaannya bekerja 40 jam selama seminggu, hanya datang dan bekerja lembur setiap akhir pekan? Ini adalah praktik standar sehingga kebanyakan orang menganggapnya sebagai cara hidup.

Bagian terburuknya adalah bahwa biasanya personel pemeliharaan tidak dapat memperoleh peralatan yang mereka butuhkan untuk bekerja selama seminggu karena sedang digunakan oleh operator. Saya bahkan pernah mendengar, “Saya berdiri tepat waktu selama seminggu dan masuk kerja di akhir pekan dengan lembur.”

Dan jika pabrik bekerja enam hari seminggu, kru pemeliharaan bekerja setiap hari Minggu. Operasi sepanjang waktu dan 24/7 memiliki masalah yang sangat mirip. Saya di sini untuk memberi tahu Anda bahwa tidak harus seperti itu.

Jadi, bagaimana jika operasi memang perlu bekerja Senin sampai Jumat atau 120 jam setiap minggu? Tidakkah masuk akal untuk menjadwalkan pemeliharaan pada beberapa pengurangan staf selama periode tersebut untuk mencakup pekerjaan darurat yang tidak direncanakan atau, jika perlu, untuk mendukung pergantian dan pekerjaan jenis operasi lainnya? Jika itu masalahnya, pemeliharaan harus dijadwalkan untuk memiliki staf penuh saat operasi ditutup, seperti pada akhir pekan.

Namun, bahkan strategi ini memiliki beberapa masalah. Pertama, saat menyerahkan pabrik ke pemeliharaan selama 48 jam berturut-turut mungkin mudah, mungkin tidak seefisien itu. Karena teknisi hanya dapat bekerja sekitar 12 jam sebelum mereka perlu istirahat, apa pun yang lebih lama dari periode 12 jam tidak akan membantu.

Salah satu opsi adalah mengatur pemeliharaan pada dua kru, tetapi apakah Anda sekarang menyebarkan pekerjaan karena beban kerja atau untuk mencocokkan orang? Kedua, apakah Anda benar-benar ingin melakukan pekerjaan yang paling sulit, kritis, dan tidak standar ketika ada manajer paling sedikit dengan personel pendukung yang lebih sedikit? Itu tidak masuk akal.

Pemeliharaan Pitstop

Mari kita berpikir di luar kotak sedikit. Anda ingin menggunakan perawatan yang paling efektif dan cepat sehingga pabrik dapat kembali bekerja menghasilkan uang. Apakah ada grup yang memaksimalkan putaran kunci pas dalam waktu sesingkat mungkin untuk mengembalikan operasi ke bisnis utama mereka?

Pikirkan tentang mobil stok sejenak. Pitstop sangat penting untuk menjaga mobil tetap di lintasan, tetapi tidak ada putaran yang dibuat di pit, sama seperti tidak ada produk yang dibuat selama perawatan. Di Daytona, mereka menangani ini dengan memfokuskan kru yang sangat terlatih pada masalah yang dihadapi dan memutar mobil dengan cepat. Bukankah itu yang ingin dilakukan pimpinan pabrik — kembali berproduksi dan menghasilkan uang?

Anda dapat menerapkan konsep pitstop ke dalam pabrik dengan membuat kru pemeliharaan sangat fokus sehingga mereka dapat menyelesaikan pekerjaan dalam waktu sesingkat-singkatnya. Jika kru memiliki sumber daya yang cukup, mereka bisa masuk, keluar dan pindah ke pekerjaan berikutnya. Inilah inti dari pemeliharaan pitstop.

Beberapa tahun yang lalu, pabrik pembotolan Midwest melakukan hal itu. Pabrik tersebut memiliki lima lini produksi dan beberapa area pendukung yang membutuhkan sekitar satu hari pemeliharaan setiap minggunya. Bersama dengan pimpinan pabrik, kami mengembangkan jadwal yang memiliki fokus tim pemeliharaan pitstop di setiap area satu hari setiap minggu, dari Senin hingga Sabtu. Kami menemukan bahwa 10 jam mingguan akan mencakup sebagian besar masalah. Hari Minggu dan periode istirahat khusus dapat digunakan untuk menangani acara yang lebih besar dan lebih sulit.

Pitstop dijadwalkan pada siang hari. Misalnya, jika Jalur #2 tidak berfungsi untuk pemeliharaan pada hari Selasa, shift malam akan menutupnya di pagi hari. Pemeliharaan disiapkan untuk mulai bekerja segera setelah saluran siap. Paket pekerjaan sudah disiapkan sebelumnya, sementara alat dan suku cadang sudah disiapkan di area tersebut.

Karena ini adalah proses yang paling tidak standar dan sulit di pabrik, manajemen dan pengawasan tersedia untuk memastikan semuanya berjalan lancar. Jika ada masalah, produsen peralatan asli (OEM) dapat dihubungi melalui telepon dan pengontrol berada di sana untuk menyetujui waktu tambahan. Untuk memastikan produksi tidak ketinggalan, para pemimpin kunci tetap bertahan sampai jalur kembali beroperasi 100 persen.

Dari mana kru itu berasal? Mereka ditarik dari shift di mana banyak yang "berdiri menunggu untuk bekerja di akhir pekan dengan lembur." Secara keseluruhan, fasilitas tersebut memiliki 36 teknisi pemeliharaan di seluruh klasifikasi mekanik, elektrik, dan instrumentasi.

Kami menghitung bahwa 18 teknisi yang tersebar di tiga shift dapat secara konservatif menyediakan cakupan produksi yang diperlukan untuk mendukung operasi. Itu memungkinkan enam teknisi untuk mendukung setiap shift Senin hingga Jumat. Strategi ini memungkinkan 18 teknisi lainnya untuk membentuk kru pitstop.

Sangat menarik untuk dicatat bahwa semua manajer dan supervisor percaya bahwa teknisi pemeliharaan yang berfokus pada peralatan shutdown jauh lebih efektif daripada mereka yang mencoba melakukan perawatan saat peralatan beroperasi. Ketika ditanya seberapa jauh lebih produktif, jawaban mereka bervariasi dari 25 hingga 75 persen lebih efektif.

Dengan asumsi 18 dari 36 beralih ke kru pitstop, dan upah yang terisi penuh adalah $46,96, peningkatan efektivitas ini akan bernilai $400.000 hingga $1 juta per tahun. Penghematan dapat dicapai dalam pemeliharaan yang lebih baik atau dalam mengurangi persyaratan jumlah pegawai pemeliharaan. Bagaimanapun, penghematan untuk pabrik pembotolan ini sangat signifikan.

Apa artinya ini bagi karyawan? Melibatkan staf dalam proses penjadwalan memungkinkan mereka untuk merancang jadwal mereka sendiri. Keputusan dibuat untuk merotasi karyawan melalui kru pitstop secara bergilir. Ini memungkinkan semua orang untuk berbagi di hari libur dan akhir pekan yang lebih lama.

Melakukan pitstop di siang hari memungkinkan semua karyawan bekerja setidaknya 50 persen dari shift pada hari itu. Rotasi juga memungkinkan semua orang melatih keterampilan dasar sambil memberikan karyawan yang terlatih untuk cakupan di shift belakang.

Untuk jalur dengan keterbatasan kapasitas, proses menjadi lebih fokus. Berbagai aspek dari proses pembotolan ditutup secara berurutan. Misalnya, botol masih dikemas setelah pengisi ditutup. Kebalikannya berlaku untuk startup — peralatan pra-pengisi datang online saat pemeliharaan pengemasan masih selesai. Tujuan utama menjalankan pitstop adalah untuk mendapatkan lebih banyak waktu operasi dari setiap jalur kritis, dan ini tercapai.

Pertimbangan Lain

Jadi, bagaimana dengan shift yang lebih lama? Apakah mereka lebih atau kurang efisien? Di atas kertas, jawabannya lebih efisien. Setiap hari, beberapa waktu selalu hilang pada awal dan akhir proses. Ini akan mencakup perubahan shift, masalah alat, makan siang, pembersihan, dan banyak lagi. Faktanya, manajer sering kali mengakui bahwa mereka senang mendapatkan 50 persen waktu efektif dari tenaga kerja mereka.

Oleh karena itu, jika saya memiliki jumlah waktu mulai dan berhenti yang sama selama setiap shift tetapi memiliki shift yang lebih lama, saya dapat meningkatkan efisiensi tenaga kerja saya. Peningkatan efisiensi 15-20 persen adalah tipikal ketika pindah ke shift yang lebih panjang. Namun, penting untuk memastikan bahwa beberapa ukuran produktivitas sudah ada sebelum melakukan perubahan. Kegagalan untuk memiliki ukuran seperti itu selalu menyebabkan jumlah pekerjaan yang sama setiap hari selama lebih sedikit hari.

Pertimbangan lain dalam desain shift adalah berhenti dan mulai shift atau berjalan lebih lama. Hal-hal sering pecah ketika Anda menghidupkan dan menghentikan mesin, bukan ketika mereka hanya bersenandung. Berapa banyak mobil mogok saat dikendarai di jalan raya dibandingkan dengan mobil yang tidak dapat dihidupkan di pagi hari? Saat Anda merancang operasi dan pemeliharaan, penting untuk mempertimbangkan hal ini, baik dalam pengukuran maupun dalam praktik.

Penting juga untuk tidak ketahuan menjadwalkan pemeliharaan di sekitar hari, minggu, bulan atau tahun. Misalnya, jika pemeliharaan peralatan diperlukan setiap 10 hari, melakukannya setiap minggu sehingga dapat dilakukan pada hari yang sama setiap tahun dapat menjadi sangat mahal. Item yang dipertahankan mingguan memiliki 52 acara pemeliharaan per tahun. Ini adalah 15 siklus perawatan lebih banyak daripada jika dilakukan setiap 10 hari. Oleh karena itu, biaya tambahan akan menjadi 15 kali total biaya tenaga kerja dan suku cadang untuk setiap siklus.

Untuk barang-barang mahal, baik dalam waktu dan bahan, mungkin perlu sedikit analisis lebih lanjut. Kabar baiknya adalah matematika di balik jenis analisis ini telah dilakukan. Jika seseorang memiliki data, kurva Weibull dapat digunakan untuk menghitung di mana pemeliharaan harus diselesaikan. Sebuah tambang Southwestern bekerja melalui analisis ini, dan dengan secara konservatif mengubah pola pemeliharaan penggantian liner, ini menghemat lebih dari $600.000 per tahun.

Pada akhirnya, manajer pemeliharaan yang baik harus memiliki lebih banyak pertanyaan daripada tidak. Kebanyakan jadwal benar-benar merupakan "bola Band-Aids" yang telah dikembangkan dari waktu ke waktu. Bayangkan beberapa tahun yang lalu ada masalah dengan lembur, jadi manajemen membuat aturan tentang cara menghadapinya.

Hari ini, alasan di balik aturan itu mungkin valid atau tidak, tetapi aturan itu tetap ada, seperti halnya aturan untuk akhir pekan, rotasi shift, hari sakit, ketidakhadiran, dan banyak lagi. Aturan-aturan ini, yang sering kali berhubungan dengan kebijakan pekerjaan, gaji dan cakupan, dapat memiliki efek dramatis pada tenaga kerja dan kemampuan organisasi untuk menyesuaikan beban kerja yang dibutuhkan. Ingat, tujuan dari setiap jadwal yang baik adalah mencocokkan tenaga kerja dengan beban kerja.

Artikel ini sebelumnya diterbitkan di Prosiding Konferensi Pabrik Handal 2019.

Manajer pemeliharaan ahli dalam membuat jadwal mereka saat ini bekerja. Namun, jarang sekali jadwal saat ini merupakan jadwal yang tepat. Dalam banyak kasus, jadwal diwariskan, berdasarkan tradisi, atau disalin dari fasilitas terdekat. Seringkali rencana staf pemeliharaan hanya merupakan renungan, selesai setelah jadwal produksi ditentukan. Sebagian besar perencana dan penjadwal akan setuju bahwa setiap jadwal memerlukan perpaduan yang cermat antara kebutuhan bisnis, keinginan karyawan, dan pertimbangan kesehatan dan keselamatan. Anda harus mulai dengan mendefinisikan apa itu jadwal dan apa yang bukan.

Manajer pemeliharaan ahli dalam membuat jadwal mereka saat ini bekerja. Namun, jarang sekali jadwal saat ini merupakan jadwal yang tepat. Dalam banyak kasus, jadwal diwariskan, berdasarkan tradisi, atau disalin dari fasilitas terdekat. Seringkali rencana staf pemeliharaan hanya merupakan renungan, selesai setelah jadwal produksi ditentukan. Sebagian besar perencana dan penjadwal akan setuju bahwa setiap jadwal memerlukan perpaduan yang cermat antara kebutuhan bisnis, keinginan karyawan, dan pertimbangan kesehatan dan keselamatan. Anda harus mulai dengan mendefinisikan apa itu jadwal dan apa yang bukan.