4 Elemen Kunci untuk Keberhasilan Program Pemeliharaan

Laporan Grup Aberdeen 2017 menunjukkan bahwa, di industri manufaktur saja, lebih dari $50 miliar hilang setiap tahun karena waktu henti yang tidak direncanakan. Banyak perusahaan terus berjuang untuk membandingkan kinerja pemeliharaan dan menerapkan program pemeliharaan efektif yang mendorong peningkatan terukur. Program perawatan yang efektif mengurangi waktu henti, memperpanjang masa pakai peralatan, dan meminimalkan waktu perbaikan saat terjadi pemadaman peralatan.

Laporan Grup Aberdeen 2017 menunjukkan bahwa, di industri manufaktur saja, lebih dari $50 miliar hilang setiap tahun karena waktu henti yang tidak direncanakan. Banyak perusahaan terus berjuang untuk membandingkan kinerja pemeliharaan dan menerapkan program pemeliharaan efektif yang mendorong peningkatan terukur. Program perawatan yang efektif mengurangi waktu henti, memperpanjang masa pakai peralatan, dan meminimalkan waktu perbaikan saat terjadi pemadaman peralatan.

Laporan Aberdeen Group yang sama menyimpulkan bahwa pabrikan terbaik di kelasnya (diidentifikasi dari skor kinerja 20 persen teratas) memiliki 90 persen efektivitas peralatan keseluruhan (OEE) dan pengurangan biaya pemeliharaan 11 persen dari tahun ke tahun, yang memberi perusahaan target kinerja pemeliharaan . Bagaimana perusahaan mencapai kesuksesan?

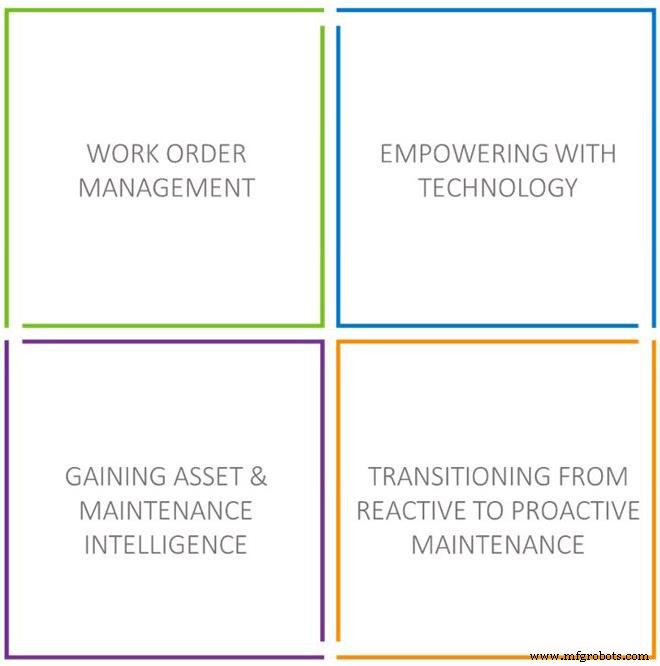

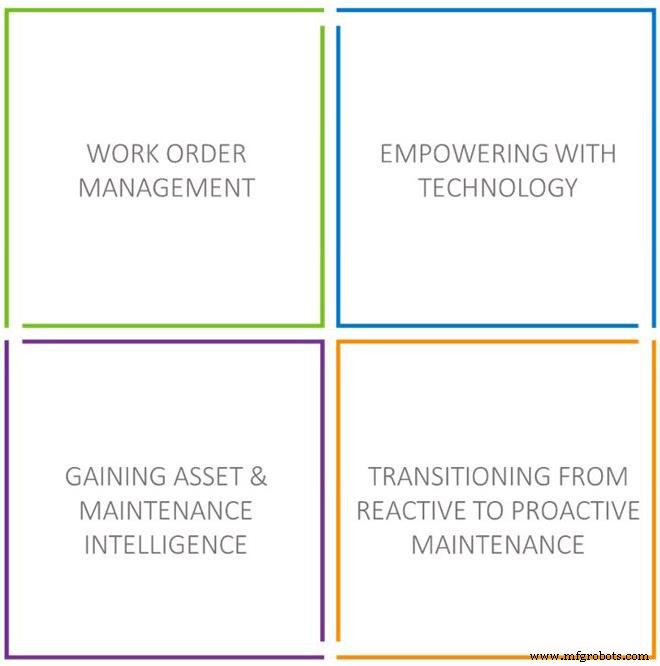

Artikel ini mencakup empat elemen dasar keberhasilan program manajemen pemeliharaan:merampingkan proses manajemen perintah kerja, memberdayakan dengan teknologi, mengubah data historis dan real-time menjadi aset dan intelijen pemeliharaan, dan beralih dari model pemeliharaan reaktif ke proaktif. Dengan merangkul lanskap pemeliharaan yang berubah dan berfokus pada empat elemen kunci ini, perusahaan dapat mengurangi waktu henti, meningkatkan produktivitas, dan menurunkan biaya pemeliharaan.

Memprioritaskan

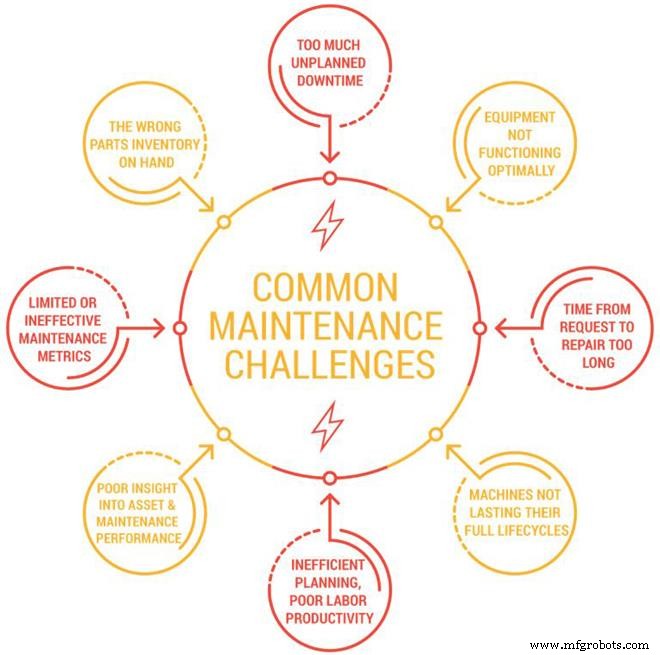

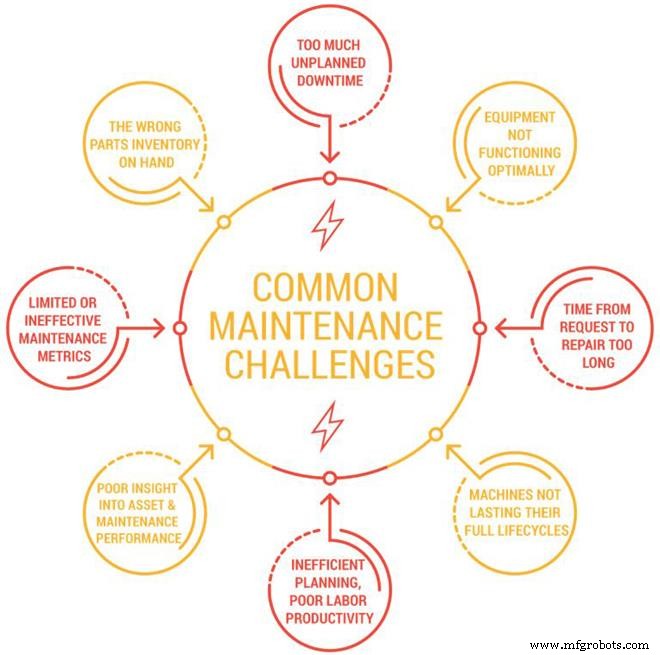

Departemen pemeliharaan menghadapi beberapa tantangan dalam mengejar keunggulan. Langkah pertama dalam membangun program pemeliharaan yang sukses adalah mengidentifikasi dan memprioritaskan area utama yang akan ditangani. Banyak masalah pemeliharaan yang ditunjukkan pada Gambar 1 umum terjadi di seluruh industri dan perusahaan.

Gambar 1. Tantangan pemeliharaan umum

Tantangan-tantangan ini secara signifikan memengaruhi kinerja pemeliharaan serta hasil bisnis secara keseluruhan. Di industri manufaktur saja, lebih dari $50 miliar hilang setiap tahun karena waktu henti yang tidak direncanakan.

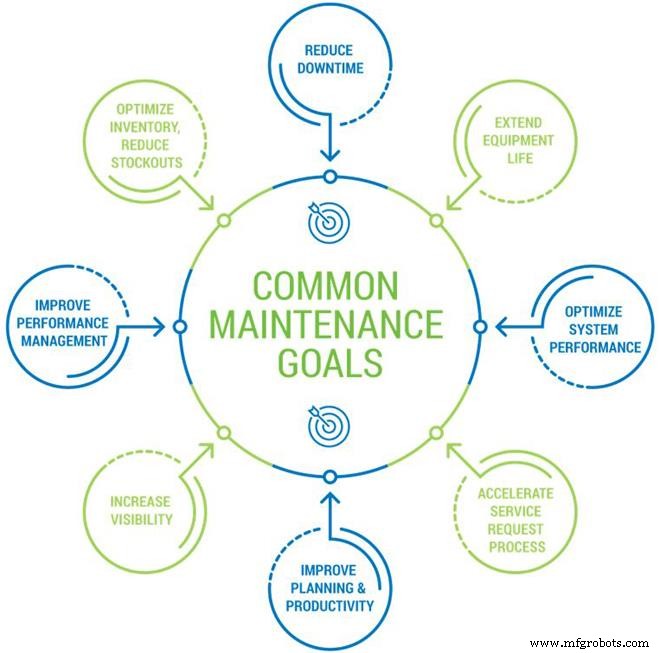

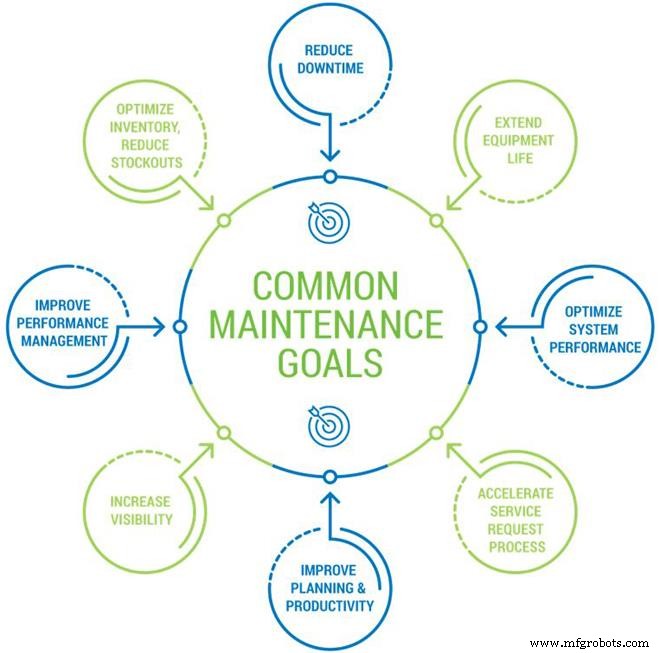

Prioritas perusahaan menentukan tujuan program pemeliharaan dan pendekatan selanjutnya. Gambar 2 mencerminkan tujuan program pemeliharaan yang khas.

Gambar 2. Tujuan pemeliharaan umum

Ada banyak komponen untuk keberhasilan program pemeliharaan. Namun, empat elemen kunci yang membangun fondasi program pemeliharaan yang kuat ditunjukkan pada Gambar 3.

Gambar 3. Empat blok pembangun keberhasilan program pemeliharaan

Perusahaan memiliki tingkat kerumitan pemeliharaan yang berbeda untuk diatasi dan berada pada berbagai titik pada kurva pengembangan program pemeliharaan. Beberapa organisasi beroperasi dalam pola pikir yang sebagian besar reaktif dan tidak memiliki program pemeliharaan preventif (PM) yang efektif.

Yang lain telah memulai program PM dan menyadari dampak positif dari transisi dari pemeliharaan reaktif ke proaktif. Kesenjangan antara perusahaan-perusahaan ini dalam kaitannya dengan pemeliharaan proaktif mungkin lebar, tetapi keduanya masih memiliki peluang untuk meningkatkan kinerja pemeliharaan mereka. Bahkan keuntungan tambahan kecil yang terkait dengan elemen kunci ini dapat memiliki dampak bisnis yang besar.

Manajemen Perintah Kerja

Inti dari sebagian besar program pemeliharaan adalah sistem perintah kerja. Manajemen perintah kerja adalah cara perusahaan menangani aktivitas pemeliharaan dari permintaan hingga eksekusi, penyelesaian, dan penyimpanan catatan.

Banyak faktor yang mempengaruhi metodologi yang digunakan perusahaan untuk mengelola perintah kerja, seperti ukuran operasi, jumlah teknisi, dll. Ada tiga pendekatan utama:sistem berbasis kertas, spreadsheet, dan perangkat lunak manajemen pemeliharaan terkomputerisasi otomatis (CMMS) atau manajemen aset perusahaan sistem (EAM).

Menggunakan pendekatan berbasis kertas bisa cukup untuk operasi kecil tetapi membuat sulit untuk mencari peralatan dan riwayat perawatan. Misalnya, mencari riwayat pompa mungkin berarti seorang teknisi yang duduk di toko membolak-balik map besar. Manajemen perintah kerja berbasis kertas menambah inefisiensi tenaga kerja dan tidak sejalan dengan nilai keberlanjutan atau inisiatif hijau dari banyak perusahaan.

Spreadsheet adalah metodologi umum lainnya. Ini bisa sulit dipertahankan untuk operasi menengah hingga besar dengan banyak aset. Mereka juga cenderung menjadikan aksesibilitas waktu nyata sebagai tantangan. Misalnya, teknisi di lapangan tidak dapat mencari dan mengambil kembali perintah kerja atau riwayat peralatan dengan mudah. Kontrol revisi spreadsheet pemeliharaan juga dapat menjadi tantangan, bergantung pada cara file dimiliki, dibagikan, dan diperbarui.

Sistem CMMS atau EAM adalah cara lain banyak perusahaan mengelola perintah kerja. CMMS adalah solusi manajemen perintah kerja yang paling andal dan memberikan akses sesuai permintaan ke aset dan riwayat pemeliharaan. Daftar suku cadang dan berbagai dokumentasi juga dapat ditautkan atau dikaitkan dengan aset dan/atau perintah kerja, yang dapat membantu. Kelemahan CMMS adalah bagi pekerja yang tidak paham teknologi, kurva pembelajarannya bisa curam, dan mereka sering menolak pindah ke sistem otomatis.

Proses manajemen perintah kerja sangat penting karena semua kegiatan pemeliharaan memerlukan perintah kerja. Apapun metodologi yang digunakan, penting untuk memikirkan proses perintah kerja secara keseluruhan dan bagaimana elemen kunci dari proses itu akan ditangani. Strategi manajemen perintah kerja yang baik menyederhanakan proses pemeliharaan sambil memberikan nilai organisasi yang maksimal.

Elemen dasar manajemen perintah kerja ditunjukkan pada Gambar 4. Langkah awal adalah permintaan pemeliharaan, setelah perintah kerja ditetapkan, dan pekerjaan dijadwalkan. Pekerjaan pemeliharaan kemudian diselesaikan, didokumentasikan dan ditutup.

Gambar 4. Proses manajemen perintah kerja dasar

Proses perintah kerja dasar ini seharusnya tidak tampak menakutkan. Ini sederhana dan lugas tetapi agak menyesatkan. Pada kenyataannya, ada banyak pertimbangan dan kompleksitas untuk setiap langkah proses perintah kerja. Misalnya, ketika permintaan pemeliharaan dibuat, itu harus ditentukan apakah itu membutuhkan perhatian mendesak.

Jika di luar jam kerja, apakah itu akan menjadi permintaan yang menjamin pemanggilan teknisi untuk lembur? Apakah informasi dalam permintaan perintah kerja sudah lengkap? Banyak perintah kerja tidak memiliki informasi yang memadai dalam permintaan awal dan memerlukan percakapan lanjutan dengan pemohon. Mungkin perintah kerja dimulai sebagai bagian dari program pemeliharaan preventif? Bagaimana PM ditangani secara berbeda?

Meneliti langkah penugasan perintah kerja, supervisor biasanya mempertimbangkan siapa yang tersedia dan keterampilan apa yang dibutuhkan. Mereka juga mempertimbangkan berapa banyak waktu yang mereka pikir akan diperlukan untuk tugas pemeliharaan dan di mana itu cocok dengan prioritas lain sebelum menjadwalkan pekerjaan. Demikian juga, mungkin ada pertimbangan operasional potensial yang memengaruhi penjadwalan.

Misalnya, aktivitas pemeliharaan mungkin memerlukan pemadaman, atau peralatan cadangan mungkin perlu ditempatkan dalam layanan sebelum pekerjaan. Beberapa tugas pemeliharaan memerlukan alat atau peralatan khusus, yang memperumit penjadwalan kerja. Misalnya, jika boom lift diperlukan, mungkin perlu dijadwalkan atau disewa tergantung pada praktik bisnis perusahaan.

Sebagai pendahulu untuk memulai pemeliharaan, teknisi sering kali ingin meninjau peralatan dan riwayat perintah kerja. Riwayat ini dapat membantu menunjukkan masalah pemeliharaan di muka, sehingga teknisi tahu harus mulai dari mana dan apakah harus mengganti atau memperbaiki. Setelah teknisi memulai aktivitas perbaikan dan pemeliharaan, kemampuan untuk memeriksa ketersediaan suku cadang dengan cepat dapat menjadi hal yang berharga. Ketika pekerjaan pemeliharaan selesai, waktu penyelesaian kemudian dicatat.

Langkah terakhir pengelolaan perintah kerja adalah mendokumentasikan setiap pembaruan (misalnya, gambar garis merah, foto peralatan atau perbaikan, dll.) dan kemudian menutup perintah kerja.

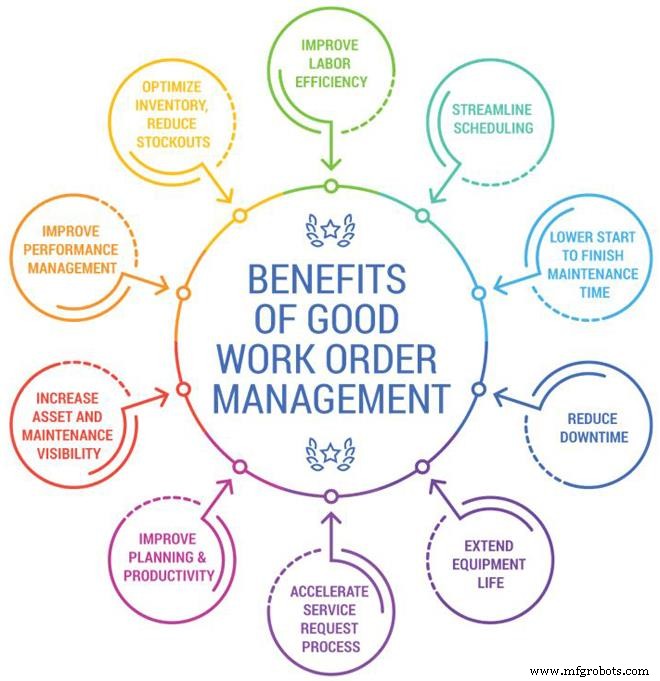

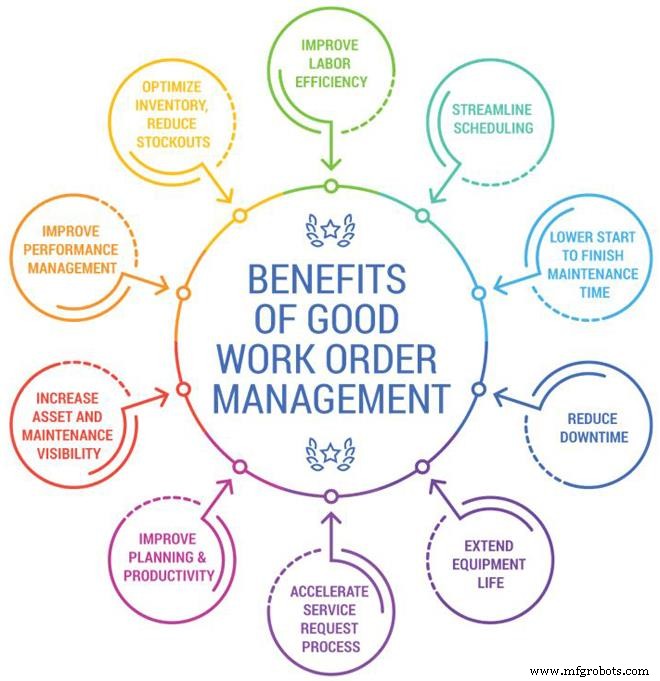

Banyak pertimbangan masuk ke dalam proses manajemen perintah kerja pemeliharaan, yang dapat membuatnya jauh lebih kompleks daripada penggambaran dasar pada Gambar 4. Mengapa penting untuk fokus pada proses manajemen perintah kerja? Manfaat dari proses manajemen perintah kerja yang kuat dan komprehensif ditunjukkan pada Gambar 5.

Gambar 5. Manfaat manajemen perintah kerja yang baik

Memberdayakan dengan Teknologi

Ada banyak istilah teknologi yang terkait dengan pemeliharaan, seperti CMMS/EAM, internet of things (IoT), mobilitas, dan analitik. Teknologi luar biasa ini dapat membantu perusahaan memenuhi dan melampaui sasaran kinerja pemeliharaan mereka. Penerapan teknologi digital pada fungsi-fungsi seperti pemeliharaan telah meningkatkan kinerja pabrik, meminimalkan waktu henti, dan mengurangi biaya pengoperasian.

Dengan begitu banyak pilihan teknologi, mungkin sulit untuk mengetahui apa yang harus diterapkan atau kapan harus menerapkan solusi untuk mendukung keberhasilan program pemeliharaan. Tidak ada satu jawaban yang benar tentang teknologi mana yang terbaik. Untuk satu pabrik, kecerdasan buatan mungkin tidak masuk akal untuk diterapkan, tetapi untuk pabrik lain mungkin teknologi yang mendorong mereka maju.

Beberapa dari teknologi ini mewakili perubahan peralatan dan filosofi. Misalnya, robotika yang menggantikan fungsi manusia telah diterapkan di banyak pabrik manufaktur terpisah. Teknologi seperti robotika, kecerdasan buatan, dan transformasi digital dapat diterapkan langsung ke operasi pabrik, tetapi tetap memiliki dampak yang nyata pada pemeliharaan.

Ketika tenaga kerja diberdayakan dengan teknologi ini, teknologi ini dapat meningkatkan efisiensi tenaga kerja, mengurangi waktu henti, dan meningkatkan kecerdasan aset. Teknologi CMMS telah ada selama bertahun-tahun dan telah mapan. Mungkin ada keraguan untuk menggunakan alat yang lebih baru sampai terbukti secara luas dengan runtime yang signifikan. Terlepas dari kehati-hatian ini, teknologi telah memperoleh daya tarik yang cukup besar.

Di mana nilai dalam mengadopsi teknologi modern? Itu tergantung pada teknologi tertentu, tetapi di bawah ini adalah beberapa contoh bagaimana beberapa teknologi ini memberikan nilai.

Sistem CMMS atau EAM sering dianggap sebagai dasar dari program manajemen perintah kerja yang kuat. Mereka cenderung memberikan pengembalian investasi yang tinggi bila diterapkan dengan benar. Salah satu manfaat penting adalah, dari waktu ke waktu, mereka menciptakan riwayat manajemen aset dan pemeliharaan.

Riwayat dalam CMMS dapat digunakan untuk melihat tren, menetapkan metrik, menjadwalkan aktivitas pemeliharaan preventif, dan mempercepat waktu untuk perbaikan. CMMS juga dapat memberikan banyak manfaat lain seperti memperpanjang masa pakai peralatan, mengurangi waktu henti, serta meningkatkan perencanaan dan produktivitas tenaga kerja.

Adopsi mobilitas dapat membuat perbedaan besar dalam efisiensi tenaga kerja, waktu perbaikan, dan metrik pemeliharaan utama lainnya. Pertimbangkan teknisi yang dapat memanggil informasi penting di perangkat seluler tanpa harus berjalan kembali ke toko. Berapa banyak langkah dan berapa banyak waktu yang dapat dihemat?

Selain nilai pengiriman data ke teknisi di mana mereka berada, kemampuan seluler dapat memungkinkan teknisi untuk merekam informasi dengan lebih akurat. Misalnya, jika teknisi dapat merekam penyelesaian perintah kerja dari perangkat seluler, ini akan menghasilkan waktu penyelesaian yang lebih akurat yang dapat digunakan untuk perencanaan yang lebih tepat.

Robotika tersebar luas di banyak operasi manufaktur diskrit dan diterapkan dalam beberapa operasi berkelanjutan. Mereka dapat membantu mendukung konsistensi operasional dan digunakan untuk meningkatkan keselamatan dengan menangani aktivitas berisiko tinggi. Tantangan bagi departemen pemeliharaan adalah robotika dapat mengubah keahlian yang dibutuhkan teknisi pemeliharaan. Di masa lalu, teknisi memiliki spesialisasi, dengan keahlian dalam disiplin khusus seperti mekanik atau instrumen dan elektrik.

Perawatan robotika adalah perpaduan keterampilan, yang membutuhkan teknisi untuk memiliki pengetahuan perawatan multi-disiplin dan mengambil pendekatan perbaikan yang lebih komprehensif. Robotika cenderung menghemat biaya operasional, memberikan konsistensi, meningkatkan kecepatan dan efisiensi, dll. Namun, persyaratan pemeliharaan robotika bisa tinggi, berpotensi meningkatkan biaya perawatan tahunan.

Saat ini, salah satu istilah teknologi yang paling populer adalah internet of things (IoT). Ini adalah istilah luas yang dicirikan oleh perangkat dan sistem yang terhubung dengan tujuan memberikan kecerdasan waktu nyata. Salah satu contoh IoT adalah sistem pemantauan getaran yang terhubung ke sistem alarm yang dapat memulai perintah kerja pemeliharaan prediktif.

Jika data historis menunjukkan bahwa peralatan akan gagal saat getaran mencapai tingkat tertentu, maka dengan memperingatkan dan memulai perintah kerja sebelum peristiwa itu, waktu henti yang tidak direncanakan dapat dihindari, sehingga menghemat banyak uang. Ini adalah satu contoh tingkat tinggi, tetapi ada banyak contoh lain dari kemampuan luas IoT dan bagaimana hal itu dapat memberikan nilai pada program pemeliharaan.

Merangkul teknologi modern memberdayakan karyawan dengan aset real-time dan historis serta kecerdasan pemeliharaan yang lebih baik. Manfaatnya adalah efisiensi tenaga kerja yang lebih baik, pengambilan keputusan yang lebih baik, dan peningkatan kinerja pemeliharaan secara keseluruhan.

Mendapatkan Kecerdasan Aset dan Pemeliharaan

Data yang baik sangat penting bagi perusahaan untuk mengoptimalkan kinerja dan membuat keputusan bisnis yang kuat. Salah satu tantangan pertama yang harus diatasi organisasi untuk membangun program pemeliharaan yang lebih baik adalah mulai mengumpulkan informasi pemeliharaan yang relevan.

Pertanyaan pertama bagi organisasi adalah informasi aset dan pemeliharaan apa yang penting. Riwayat aset dan peralatan dapat memberikan informasi berharga selama proses pemeliharaan dan perbaikan. Misalnya, mengetahui kapan peralatan dibeli dan berapa lama telah digunakan mungkin merupakan indikator yang baik untuk skenario perbaikan atau penggantian.

Informasi rinci tentang perintah kerja sebelumnya yang terkait dengan peralatan dapat sangat membantu dalam menyarankan masalah bahkan sebelum pekerjaan pemeliharaan dimulai. Daftar suku cadang, gambar referensi, dan dokumentasi adalah contoh lain dari data yang dapat berharga untuk proses pemeliharaan.

Setelah perusahaan menentukan informasi apa yang dibutuhkan, langkah selanjutnya dalam proses adalah membangun sejarah atau perpustakaan informasi pemeliharaan. Organisasi dapat memilih untuk melakukan ini dalam beberapa cara, tetapi salah satu yang paling umum adalah menggunakan sistem CMMS atau EAM. Manfaat membangun riwayat ini dalam CMMS adalah bahwa riwayat tersebut tersedia dalam sistem yang sama yang menangani manajemen perintah kerja, sehingga memudahkan aksesibilitas.

Saat data pemeliharaan dan aset dikumpulkan, sangat penting untuk tersedia bagi orang-orang yang membutuhkannya. Ini bisa menjadi kelompok besar dan beragam dari banyak pengguna yang berbeda dari manajer di luar lokasi hingga teknisi lapangan. Ini bukan hanya tentang ketersediaan tetapi juga tentang format. Perincian yang dibutuhkan teknisi kemungkinan jauh lebih besar daripada yang dibutuhkan wakil presiden.

Sementara pengumpulan data adalah langkah pertama, nilai informasi meningkat ketika diubah menjadi kecerdasan. Ini dilakukan dengan mengevaluasi data untuk tren dan kemudian bertindak berdasarkan tren tersebut. Misalnya, jika analisis data menunjukkan bahwa tiga kegagalan terakhir pompa terjadi segera setelah pompa beroperasi selama 2.000 jam, maka menjadwalkan aktivitas pemeliharaan preventif (PM) pada 2.000 jam dapat mencegah kegagalan pompa tersebut.

Menjadwalkan PM adalah sebuah tindakan, dan itu adalah bagian penting dari mengubah data menjadi intelijen. Data yang dapat ditindaklanjuti sangat penting untuk mendorong program pemeliharaan yang efektif.

Kecerdasan pemeliharaan dan analitik terkait meningkatkan pengambilan keputusan, memungkinkan metrik ditetapkan, memfasilitasi pemeliharaan dan pengukuran kinerja aset, serta mendukung implementasi pemeliharaan prediktif.

Transisi dari Pemeliharaan Reaktif ke Proaktif

Blok bangunan terakhir untuk program pemeliharaan yang efektif melibatkan transisi dari pemeliharaan reaktif ke proaktif. Pemeliharaan reaktif dapat didefinisikan sebagai pendekatan pemeliharaan “perbaiki jika rusak”.

Perusahaan yang bereaksi ketika masalah terjadi daripada bertindak sebelum masalah tersebut melihat volume waktu henti yang tidak direncanakan yang tinggi, masa pakai peralatan yang lebih pendek, dan biaya perawatan yang lebih tinggi.

Sementara banyak organisasi ingin membangun program pemeliharaan yang lebih proaktif, ini bisa menjadi tantangan. Ada beberapa kunci transisi reaktif ke proaktif. Pada tingkat dasar, itu tidak dapat dilakukan sampai perusahaan mengumpulkan pemeliharaan dan intelijen aset. Inilah alasan mengapa sistem CMMS sangat mendasar bagi kinerja pemeliharaan. Mereka adalah salah satu cara termudah dan paling hemat biaya untuk mengumpulkan informasi pemeliharaan.

Seperti yang disebutkan sebelumnya, memiliki data saja tidak cukup. Perusahaan harus berinvestasi dalam menganalisis informasi dan mengidentifikasi tren yang memungkinkan mereka untuk merencanakan dan menjadwalkan pekerjaan PM yang efektif. Tujuan jangka panjang adalah beralih ke model pemeliharaan yang lebih prediktif dalam hubungannya dengan aktivitas PM.

Peristiwa waktu henti yang tidak direncanakan mungkin tidak dapat dihilangkan sepenuhnya, tetapi beralih ke pendekatan proaktif di mana perusahaan mengantisipasi dan menindaklanjuti masalah sebelum terjadi dapat mengurangi waktu henti yang tidak direncanakan, meningkatkan efisiensi penjadwalan tenaga kerja, meningkatkan keandalan peralatan, dan menurunkan biaya perawatan.

Membangun Landasan untuk Sukses

Tantangan pemeliharaan serupa di seluruh industri dan organisasi. Setiap perusahaan harus menetapkan prioritas dan tujuan pemeliharaannya, dan kemudian membangun program pemeliharaan yang sesuai. Tidak ada jawaban “satu ukuran cocok untuk semua”, karena keberhasilan pemeliharaan memiliki banyak faktor.

Namun, ada elemen mendasar untuk membangun fondasi yang baik untuk keberhasilan pemeliharaan. Empat elemen kunci adalah manajemen perintah kerja, pemberdayaan dengan teknologi, memperoleh kecerdasan aset dan pemeliharaan, dan transisi dari pendekatan pemeliharaan reaktif ke proaktif. Elemen penyusun ini dapat memberikan manfaat utama seperti mengurangi waktu henti yang tidak direncanakan, meningkatkan efisiensi tenaga kerja, memperpanjang masa pakai peralatan, dan menurunkan biaya perawatan secara keseluruhan.

Artikel ini sebelumnya diterbitkan di Prosiding Konferensi Pabrik Handal 2019.

Laporan Grup Aberdeen 2017 menunjukkan bahwa, di industri manufaktur saja, lebih dari $50 miliar hilang setiap tahun karena waktu henti yang tidak direncanakan. Banyak perusahaan terus berjuang untuk membandingkan kinerja pemeliharaan dan menerapkan program pemeliharaan efektif yang mendorong peningkatan terukur. Program perawatan yang efektif mengurangi waktu henti, memperpanjang masa pakai peralatan, dan meminimalkan waktu perbaikan saat terjadi pemadaman peralatan.

Laporan Grup Aberdeen 2017 menunjukkan bahwa, di industri manufaktur saja, lebih dari $50 miliar hilang setiap tahun karena waktu henti yang tidak direncanakan. Banyak perusahaan terus berjuang untuk membandingkan kinerja pemeliharaan dan menerapkan program pemeliharaan efektif yang mendorong peningkatan terukur. Program perawatan yang efektif mengurangi waktu henti, memperpanjang masa pakai peralatan, dan meminimalkan waktu perbaikan saat terjadi pemadaman peralatan.