Bathtub Curve - Bebaskan diri dari jebakan acak

Kita semua pernah mendengar dari pakar keandalan bahwa "kurva bak mandi" – kurva bak mandi yang buruk dan disalahpahami – gagal secara akurat mencerminkan tingkat kegagalan mesin sebagai fungsi waktu . Meskipun ada banyak kebenaran dalam premis, ada lebih banyak cerita, dan mendapatkan pemahaman yang benar tentang hubungan antara tingkat kegagalan dan waktu dapat membantu Anda menuju terobosan peningkatan keandalan.

Sebelum kita melanjutkan, pikirkan bahwa kurva bak mandi yang sudah dikenal adalah model konseptual yang umumnya mendefinisikan semua dari kemungkinan wilayah tingkat kegagalan yang mungkin ditunjukkan oleh mesin, komponen, atau mode kegagalan individu sebagai fungsi waktu, siklus, atau mil (kami akan tetap menggunakan waktu untuk artikel ini). Wilayah ini termasuk kematian bayi, tingkat kegagalan konstan dan keausan. Secara khusus absen dari kurva bak mandi konvensional adalah skenario tingkat kegagalan yang meningkat secara linier, yang umumnya diamati pada peralatan, tetapi ini dapat menggantikan area datar dari kurva konvensional.

Sebelum membaca lebih lanjut, singkirkan anggapan bahwa kurva diharapkan menggambarkan masa pakai keandalan mesin spesifik Anda atau sistem dari waktu ke waktu.

Untuk menghindari rentetan email jelek, pernyataan yang dibuat oleh pakar keandalan bahwa sebagian besar mesin menunjukkan kecepatan konstan kegagalan sebagai fungsi waktu untuk sebagian besar hidup mereka umumnya akurat. Periode tingkat kegagalan konstan sering mengikuti periode kematian bayi (masa awal mesin) di mana tingkat kegagalan meningkat. Ahli Pemeliharaan yang Berpusat pada Keandalan menggunakan informasi ini dengan tepat untuk memodifikasi dan mengoptimalkan rencana pemeliharaan. Sekali lagi, untuk peralatan mekanis, tingkat kegagalan sering kali meningkat secara linier sebagai fungsi waktu.

Namun, saya ingin mengubah pandangan Anda tentang periode tingkat kegagalan konstan, wilayah di mana sebagian besar mesin menghabiskan sebagian besar hidup mereka begitu mereka selamat dari kematian bayi. Ini sering disebut periode kegagalan "acak", yang mungkin menjelaskan mengapa ini adalah wilayah yang paling tidak dipahami. Sementara tingkat kegagalan mungkin secara matematis acak karena mesin gagal menunjukkan hubungan waktu yang pasti, itu tidak berarti kegagalan itu tanpa sebab. Menerima bahwa kegagalan secara matematis acak dapat meninabobokan individu atau organisasi untuk menerima keyakinan bahwa tingkat kegagalan tidak dapat dikendalikan (kesalahpahaman yang umum).

Respons tipikal dan tepat untuk tingkat kegagalan yang konstan adalah dengan mengembangkan program inspeksi dan pemantauan yang sesuai dan menerapkan kondisi- pemeliharaan berbasis. CBM prediktif masih reaktif; itu bentuk yang jauh lebih enak daripada menunggu sampai fungsi mesin terpengaruh, tetapi reaktif sama saja. Jika kita menerima bahwa tingkat kegagalan adalah acak dan gagal untuk mendapatkan pemahaman tentang mengapa kegagalan terjadi, kita kehilangan kesempatan untuk secara proaktif mengubah tingkat kegagalan melalui perubahan dalam desain mesin, konteks operasional dan kontrol kondisi lingkungan.

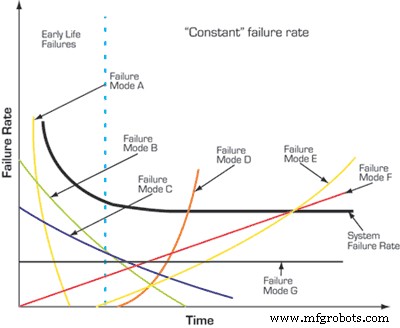

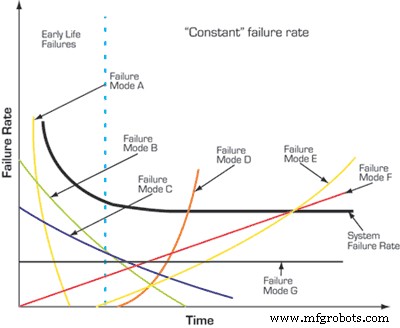

Pada kenyataannya, periode laju kegagalan konstan tampak konstan karena:a) beberapa mode kegagalan memang acak sebagai fungsi waktu, dan b) ada begitu banyak mode kegagalan yang tidak terkait yang berkontribusi pada laju keseluruhan sehingga hasilnya tampak acak (Gambar 1). Untuk mode kegagalan yang benar-benar acak, CBM adalah pilihan terbaik Anda. Namun, jika waktu untuk kegagalan dapat dinilai secara individual berdasarkan mode-by-mode, Anda mungkin akan menemukan bahwa banyak mode kegagalan individu memang menunjukkan hubungan waktu - meningkat atau menurun sebagai fungsi waktu. Jika hubungan definitif antara tingkat kegagalan dan waktu untuk mode kegagalan tertentu dapat dibuat, Anda dapat mengambil tindakan proaktif untuk mengubah hubungan tersebut. Ketika semua mode digabungkan bersama untuk menghasilkan tingkat kegagalan yang konstan, yang menciptakan tampilan acak, yang dapat Anda lakukan hanyalah menunggu kegagalan berikutnya, berharap program pemantauan menangkapnya dan kemudian bereaksi terhadapnya.

Jika Anda dapat menetapkan ketergantungan waktu untuk mode kegagalan tertentu yang menunjukkan tendensi sentral yang jelas (rata-rata) dan sejumlah kecil dispersi (standar deviasi), dan desain mesin, konteks operasi atau konteks lingkungan tidak dapat dimodifikasi, Anda masih memiliki pilihan untuk memilih tugas pemeliharaan "sulit". Saya menyadari bahwa saya sedang menghadapi konvensi modern, yang berorientasi pada CBM sebagai praktik terbaik. Terlepas dari kekuatan pemantauan kondisi, tugas pemeliharaan terjadwal yang sulit masih merupakan yang termudah untuk direncanakan dan biasanya paling murah untuk dijalankan. Jika mode kegagalan untuk mesin menunjukkan ketergantungan waktu yang jelas, dan tujuan keandalan dapat dicapai paling efektif dan efisien dengan mengatasinya menggunakan tindakan waktu sulit, maka itu harus menjadi tindakan Anda. Tentu saja, untuk mode kegagalan tanpa ketergantungan waktu yang jelas, CBM adalah kursus yang lebih disukai.

Gambar 1

Selain menyediakan opsi untuk menyederhanakan perawatan dengan tugas-tugas sulit yang dirasionalisasi, untuk mode kegagalan yang memiliki ketergantungan waktu yang ditentukan, insinyur keandalan dipersenjatai dengan banyak peluang untuk secara proaktif meningkatkan keandalan. Berikut ini hanya beberapa:

1) Aktifkan perubahan desain yang efektif. Fase desain, build-up, dan commissioning dari siklus hidup alat berat menentukan “kode genetiknya”, atau kecenderungan untuk keandalan relatif terhadap konteks pengoperasian dan lingkungan. Dengan mengumpulkan data kegagalan dengan mode kegagalan individu, insinyur keandalan dapat lebih efektif mendukung proses desain. Memberi tahu insinyur desain bahwa mesin harus lebih andal (skenario tipikal) adalah satu hal. Ini adalah hal lain untuk memberi mereka data kegagalan spesifik yang dipecah berdasarkan mode kegagalan. Berbekal data lapangan yang berkualitas, insinyur desain dapat membuat perubahan spesifik. Tanpa itu, mereka dibiarkan menebak-nebak.

2) Kurangi kegagalan awal kehidupan. Mesin sering diganggu dengan kegagalan masa pakai awal yang mahal setelah commissioning atau pemeliharaan besar. Dengan mengumpulkan dan menganalisis data kegagalan dengan mode individual, insinyur keandalan dapat mengambil tindakan spesifik untuk meningkatkan kontrol atas faktor-faktor yang diketahui mengakibatkan kegagalan awal, seperti meningkatkan presisi selama pemasangan, membuat dan menjalankan prosedur pengaktifan yang mengurangi risiko, dll.

3) Optimalkan interval pemantauan kondisi. Misalkan mode kegagalan menunjukkan ketergantungan waktu, tetapi tidak cukup kuat untuk menjamin aktivitas pemeliharaan yang sulit. Anda memilih untuk menggunakan tugas pemantauan kondisi yang terbukti efektif. Bukankah pengetahuan Anda tentang ketergantungan waktu mode kegagalan mempengaruhi interval pemantauan Anda? Sebagian besar rute pemantauan kondisi berbasis waktu (bulanan, triwulanan, dll.). Sementara ketergantungan waktu untuk mode kegagalan tertentu mungkin tidak cukup kuat untuk menjamin perbaikan yang sulit atau penggantian komponen atau area yang terpengaruh, hal itu mungkin memerlukan pengurangan interval pemantauan atau inspeksi saat mesin memasuki periode berisiko tinggi.

Untuk menganalisis kegagalan menurut mode kegagalan tertentu, Anda harus disiplin dalam pengumpulan data lapangan, yang akan memakan waktu dan ketekunan. Untungnya, Anda tidak perlu menemukan kembali kemudi. Standar IEC 300-3-2 (“Panduan aplikasi – Pengumpulan data ketergantungan dari lapangan”) memberikan resep yang baik untuk membuat proses pengumpulan data lapangan. Demikian pula, IEC Standard 812 (“Prosedur untuk mode kegagalan dan analisis efek [FMEA]”) menyediakan sistem pengkodean mode kegagalan umum sehingga Anda dapat secara efektif mengkategorikan data lapangan. Ini memberikan dasar yang baik. Dengan beberapa perluasan, Anda dapat menyesuaikannya untuk mencerminkan mesin dan sistem Anda secara akurat. Masukkan data kegagalan ke FMEA. Ini menyediakan struktur pengorganisasian untuk mendorong perubahan.

Jadi, mari kita berhenti memukuli kurva bak mandi dan mulai membuatnya bekerja untuk kita. Sementara kurva bak mandi mungkin tidak menentukan umur keandalan dari banyak sistem instalasi, kurva ini menyediakan kerangka kerja konseptual untuk memahami kegagalan sebagai fungsi waktu. Dengan memecah kegagalan berdasarkan mode-demi-mode, ini memungkinkan Anda membebaskan diri dari perangkap acak di mana Anda hanya menerima bahwa acak tidak terkendali.

Drew Troyer, CRE dan CMRP, adalah salah satu pendiri dan wakil presiden senior operasi layanan global untuk Noria Corporation. Sejak meninggalkan Oklahoma State University, di mana ia menjabat sebagai instruktur, karir profesionalnya telah dikhususkan untuk meningkatkan keandalan mesin. Dia menjabat sebagai manajer produk untuk Entek/Rockwell Automation dan sebagai direktur aplikasi teknis untuk Diagnetics Inc. Daftar kliennya yang panjang di Noria termasuk International Paper, Cargill, Goodyear, Texas Utilities, Reliant Energy, dan Southern Companies.