Pemeliharaan yang Berpusat pada Keandalan:Pendekatan Baru

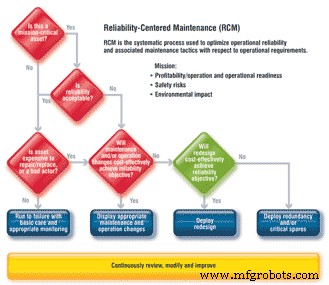

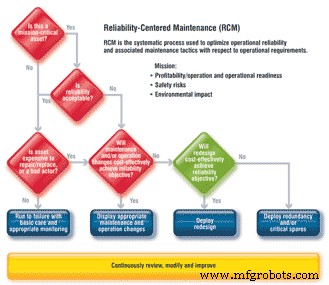

Reliability-Centered Maintenance (RCM) adalah metode sistematis untuk mengembangkan kebijakan pemeliharaan yang dioptimalkan untuk aset fisik. Lahir dari industri penerbangan, yang sangat efektif, RCM telah mendapatkan popularitas dalam industri manufaktur dan proses.

Sementara beberapa telah berhasil menerapkannya, banyak yang lain kecewa atau frustrasi dengan proses yang membosankan dan menyerah sama sekali. Saya yakin kita membutuhkan pendekatan baru.

Jika Anda telah membaca kolom Eksponen saya sebelumnya atau menghadiri lokakarya saya, Anda mengetahui preferensi saya untuk pendekatan yang lebih holistik untuk manajemen keandalan pabrik. Misalnya, saya telah menargetkan metrik efektivitas peralatan secara keseluruhan (OEE), alih-alih mengusulkan pandangan yang lebih menyeluruh - efektivitas bisnis secara keseluruhan (OBE).

Ketidaktersediaan dan kehilangan kualitas dan hasil dapat diakibatkan oleh masalah peralatan (seperti waktu henti yang terjadwal dan tidak terjadwal), masalah produksi (pergantian produk atau gangguan rantai pasokan) dan/atau masalah pemasaran (permintaan rendah atau penjualan berlebih terhadap kemampuan pabrik). OBE lebih mencerminkan sifat sebenarnya dari bisnis dan memungkinkan manajer untuk menargetkan area eliminasi limbah dengan presisi. Kita perlu mengambil pandangan yang sama dengan RCM.

Merujuk ke seluk beluknya, masalah dengan RCM di fasilitas industri ada dua bagian:sebagian besar didasarkan pada dugaan dan satu dimensi.

Dalam bisnis penerbangan komersial, RCM diterapkan berdasarkan pengujian ekstensif untuk memahami tingkat kegagalan komponen, mode kegagalan, dll. "In God we trust; all others bring data" adalah mantra insinyur keandalan penerbangan.

Kurangnya data tentang sifat kegagalan, sebagian besar insinyur keandalan industri harus mengandalkan banyak tebakan saat menyelesaikan mode kegagalan dan analisis efek (FMEA) yang diperlukan untuk melaksanakan proses RCM. Dengan demikian, hasil kami biasanya bias berdasarkan individu yang melakukan analisis, mode kegagalan terbaru, politik, dll.

Mungkin yang lebih memprihatinkan adalah bahwa RCM, hampir secara definisi, membatasi upaya peningkatan keandalan Anda untuk pemeliharaan. Apa masalahnya dengan itu? Nah, dalam industri penerbangan, pembuatan kebijakan perawatan mengandaikan bahwa peralatan dirancang untuk dapat diandalkan dan dipelihara dan bahwa keandalan dan pemeliharaan telah diukur dan diukur untuk menilai risiko.

Beberapa pabrik industri dapat membanggakan hal yang sama. Demikian juga, RCM, sebagaimana diterapkan pada industri penerbangan komersial, mengandaikan bahwa peralatan dioperasikan dengan standar yang tepat dan berdasarkan prosedur. Sekali lagi, ini jarang terjadi di industri manufaktur dan pabrik proses.

Di pabrik, masalah keandalan yang dapat berdampak buruk pada ketersediaan, hasil dan/atau kualitas dapat disebabkan oleh beberapa faktor. Mengapa membatasi inisiatif peningkatan keandalan Anda pada pemeliharaan?

RCM, jika dilakukan dengan benar, didasarkan pada FMEA atau mode kegagalan dan analisis efek &kekritisan (FMECA). Jika Anda akan membuat profil risiko berbasis mode kegagalan untuk pabrik Anda, mengapa Anda membatasi tindakan mitigasi risiko Anda pada pemeliharaan?

Dalam banyak kasus, perubahan dalam keandalan rantai pasokan, operasi, penjualan dan pemasaran, desain, dll., akan menghasilkan peningkatan keandalan yang lebih besar daripada perubahan apa pun secara ketat pada pemeliharaan peralatan.

Berikut adalah beberapa contoh yang menggambarkan di mana RCM meleset dari sasaran.

Gangguan rantai pasokan: Jika rantai pasokan bahan mentah Anda terganggu sampai tingkat tertentu, ketersediaan akan terganggu. Bagaimana kita bisa menyematkan ini pada peralatan? Bisakah Anda menjelaskan perubahan kebijakan pemeliharaan yang akan memperbaiki masalah ini dan mengurangi risiko?

Penyesuaian berlebihan: Jika organisasi penjualan Anda berkomitmen pada perusahaan untuk penyesuaian tingkat tinggi - yang memperpanjang waktu yang dibutuhkan untuk menyelesaikan pergantian produk, meningkatkan frekuensi pergantian produk yang harus diselesaikan dan/atau meningkatkan jumlah waktu yang dibutuhkan untuk menstabilkan produksi - itu sulit untuk menemukan strategi pemeliharaan peralatan yang akan mengimbangi risiko ini.

Salah operasi: Misalkan tim operasi Anda hanya mengoperasikan mesin secara tidak benar dan menyebabkan kegagalan. Tidak realistis untuk mengharapkan bahwa perubahan dalam kebijakan pemeliharaan akan mengimbangi risiko ini.

Saya bisa membuat lusinan contoh lain, tetapi Anda mengerti maksudnya. Intinya adalah bahwa proses logis yang kami sebut RCM berfungsi, tetapi membatasinya pada peralatan dan perubahan dalam kebijakan pemeliharaan adalah naif. Risiko dapat disebabkan oleh banyak faktor lain.

Jika Anda ingin membuat diri Anda dan organisasi Anda menjalani proses yang sulit dalam melakukan FMEA/FMECA, Anda harus berpikir secara holistik. Pastikan untuk mengambil pendekatan yang seimbang saat mengurangi risiko keandalan operasional Anda.