Pemeliharaan dan Perbaikan Peralatan

Long alat andalan yang digunakan untuk meningkatkan keandalan desain produk, mode kegagalan dan analisis efek (FMEA) juga dapat memberikan tujuan yang berharga bagi insinyur keandalan manufaktur dan proses … jika kita membuat beberapa modifikasi.

Proses FMEA standar, yang dirinci dalam Standar IEC 60812 dan di tempat lain, bekerja dengan cukup baik sebagaimana adanya, tetapi dapat ditingkatkan. Berikut adalah beberapa poin penting untuk memperbarui proses FMEA Anda agar berfungsi untuk Anda di pabrik.

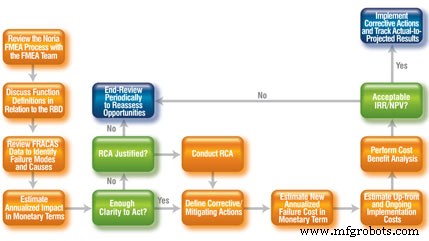

Gambar 1. Bentuk FMEA yang lebih modern untuk melayani pabrik dan operasi industri.

Mulailah proses dengan membuat diagram blok fungsional (FBD) untuk proses produksi yang ditinjau. FBD seperti diagram blok keandalan (RBD) tetapi tanpa angka. Kami biasanya kekurangan data kinerja keandalan yang dapat diukur pada tahap permainan ini.

Setelah kami memilikinya, kami akan mengisi blok untuk membuat RBD. Biasanya yang terbaik adalah memecah tanaman menjadi beberapa blok. Diagram blok fungsional membentuk fungsi yang akan ditinjau dalam proses FMEA, jadi perincilah - ini adalah fungsi yang diandalkan pabrik Anda untuk menyelesaikan misi.

Keluarkan tebakan dari prosesnya. Mulailah dengan mengumpulkan data menggunakan proses pelaporan kegagalan sistematis dan sistem tindakan korektif (FRACAS). Biasanya, dalam tiga hingga enam bulan, Anda akan melihat 80 hingga 90 persen dari apa yang salah di pabrik Anda.

Setelah itu, Anda dapat mengurangi atau menyederhanakan proses pengumpulan data jika diinginkan; tetapi sebelum menyelesaikan FMEA Anda, Anda memerlukan banyak detail tentang apa yang sebenarnya terjadi. Ingatan manusia rapuh dan bisa salah; data adalah perbedaan antara memutuskan dan menebak.

Sebelum melakukan proses pengumpulan data, standarkan taksonomi mode kegagalan dan penyebab kegagalan Anda. Ini akan membuat data jauh lebih mudah dikelola ketika tiba saatnya untuk melakukan proses FMEA.

Lupakan nomor prioritas risiko tanpa dimensi (RPN). Hitung kerugian Anda dalam hal Biaya per Peristiwa x Jumlah Peristiwa per Tahun. Ini menghasilkan efek uang pada organisasi dalam istilah tahunan.

Biaya mungkin termasuk biaya perbaikan, biaya downtime, biaya berbasis risiko, biaya energi, dll. Anda mungkin harus mengeluarkan uang untuk mengurangi kerugian yang ditargetkan . Untuk melakukannya, Anda memerlukan analisis biaya manfaat, sehingga risiko harus dimonetisasi di beberapa titik; Anda mungkin juga melakukannya dalam proses FMEA.

Ketika datang untuk mendapatkan inisiatif perbaikan disetujui, dolar berbicara ... segalanya berjalan. Maju dalam permainan dan monetisasi risiko Anda.

Identifikasi kemungkinan penyebab yang berkontribusi menggunakan taksonomi standar penyebab kegagalan, dan periksa semua yang sesuai. Jarang terjadi kegagalan kompleks yang memiliki penyebab tunggal.

Peristiwa ini biasanya disebabkan oleh efek gabungan dari beberapa penyebab yang berkontribusi. Bawa informasi itu dari FRACAS ke FMEA.

Tangkap dan kategorikan keputusan tindakan Anda. Dalam semua kasus, Anda harus memutuskan untuk bertindak untuk menyelesaikan masalah, memilih untuk tidak bertindak atau menjadwalkan acara root cause analysis (RCA) untuk mengeksplorasi masalah lebih lanjut.

Keputusan untuk bertindak sering kali didasarkan pada analisis biaya manfaat. Jika Anda memilih untuk tidak bertindak, catat alasan Anda mengapa dan tinjau secara berkala untuk melihat apakah lanskap telah berubah.

Terkadang, teknologi baru muncul yang memungkinkan Anda mengelola risiko dengan lebih hemat biaya, atau dampak risiko menjadi lebih pedih bagi organisasi karena perubahan pasar atau perubahan dalam konteks operasi.

Jika Anda memilih untuk bertindak, tentukan dengan jelas tindakan mitigasi apa yang diperlukan. Terkait dengan tindakan tersebut adalah biaya implementasi, baik di muka maupun yang sedang berlangsung, dan perkiraan baru dari biaya kegagalan tahunan.

Perubahan dalam desain, prosedur, dll., akan berfungsi untuk:a) mengurangi biaya per acara, dan/atau b) mengurangi jumlah acara per tahun. Dalam semua kasus, tindakan tersebut harus mengurangi biaya kegagalan tahunan. Catat informasi biaya kegagalan baru yang diproyeksikan pada lembar FMEA.

Untuk maju dengan proyek peningkatan apa pun, Anda harus memiliki laba atas investasi (ROI) yang positif. Karena Anda telah mencatat biaya kegagalan tahunan saat ini, biaya kegagalan tahunan yang diproyeksikan, dan perkiraan biaya untuk mengurangi risiko dengan tindakan korektif, Anda memiliki semua yang Anda butuhkan untuk membuat proyeksi arus kas lima atau tujuh tahun.

Dengan menerapkan biaya modal perusahaan Anda, Anda dapat mentabulasi tingkat pengembalian internal (IRR), nilai sekarang bersih (NPV) dan periode pengembalian yang didiskontokan (DPP). Jika jumlahnya terlihat bagus, ikuti saja.

Jika perubahan yang diusulkan gagal memberikan hasil yang dapat diterima, hentikan proyek, tetapi jadwalkan peninjauan ulang untuk menentukan apakah perubahan di pasar atau operasi organisasi konteks mengubah perhitungan ROI, dan untuk mengevaluasi apakah solusi baru yang lebih murah untuk masalah tersebut tersedia.

Tetapkan tindakan korektif kepada individu atau tim dan tentukan tanggal jatuh tempo. Batas waktu mengubah keinginan menjadi tujuan.

Tren biaya aktual-ke-proyeksi untuk diterapkan dan kembali ke organisasi. Jika pengembalian lebih besar dari yang diproyeksikan, nyalakan uap untuk menyebarkan perubahan ke pabrik atau jalur lain di mana itu berlaku. Jika pengembalian kurang dari yang Anda proyeksikan, perlengkapi kembali koreksi atau perlambat/hentikan penyebaran lebih lanjut ke pabrik atau jalur lain.

Jadikan proses FMEA sebagai dokumen hidup, buku harian yang dimonetisasi dari aktivitas manajemen risiko Anda. Saat Anda melakukan RCA, rekam hasilnya di database FMEA Anda. Pendekatan tradisional yang ditentukan oleh standar FMEA masih berlaku. Kita hanya perlu sedikit memodifikasinya untuk digunakan di industri.

Untuk meringkas poin-poin utama kami:

Mulailah dengan pengumpulan data. Data adalah perbedaan antara memutuskan dan menebak.

Dolarisasikan temuan Anda. Anda menghabiskan uang untuk memperbaiki masalah; manfaat Anda harus lebih besar daripada biayanya.

Meskipun FMEA digunakan secara ekstensif dalam Reliability-Centered Maintenance, jangan batasi penerapannya pada pemeliharaan di pabrik. Masalah Anda bersifat lintas fungsi. Solusi Anda juga harus lintas fungsi!

Pemeliharaan dan Perbaikan Peralatan

A Ketika kita berbicara tentang pengelasan tiba-tiba muncul gambaran di benak kita bahwa itu adalah proses penyambungan dua bagian logam. Tetapi untuk lebih memahami topik ini, pengelasan tidak terbatas pada logam dan keramik saja, tetapi juga digunakan dalam industri plastik untuk tujuan yang sama

Hari ini kita akan belajar tentang proses pengelasan busur dan jenisnya. Pengelasan busur adalah salah satu jenis pengelasan yang terkenal digunakan dalam pekerjaan industri untuk bergabung dengan logam. Ini adalah salah satu jenis pengelasan fusi di mana logam dilebur bersama untuk membentuk sambun

Pengantar Manufaktur aditif (kadang-kadang disebut sebagai prototipe cepat atau pencetakan 3D) adalah metode pembuatan di mana lapisan bahan dibangun untuk membuat objek padat. Meskipun ada banyak teknologi pencetakan 3D yang berbeda, artikel ini akan fokus pada proses umum dari desain hingga bagia

Stamping adalah proses pembentukan yang dilakukan pada lembaran logam oleh serangkaian stasiun stamping yang digunakan untuk menghasilkan produk jadi dalam jumlah besar. Proses stamping adalah pembentukan logam yang terbuat dari lembaran yang mengandung Baja, Aluminium, Seng, Nikel, Titanium, dan Ku