Beli Baru atau Bangun Ulang? Pendekatan Sistematis untuk Keputusan Pemeliharaan yang Sulit

Ada kesalahpahaman di dunia manufaktur tentang keandalan, dan ini memiliki implikasi signifikan bagi pabrik, manajer, teknisi, profesional kehandalan dan hasil bottom-line di pabrik di seluruh dunia. Kesalahpahaman berakar pada pendekatan berbasis risiko terhadap keandalan yang mungkin gagal mengidentifikasi peningkatan produktivitas dengan benar, yang menyebabkan peningkatan biaya.

Ada kesalahpahaman di dunia manufaktur tentang keandalan, dan ini memiliki implikasi signifikan bagi pabrik, manajer, teknisi, profesional kehandalan dan hasil bottom-line di pabrik di seluruh dunia. Kesalahpahaman berakar pada pendekatan berbasis risiko terhadap keandalan yang mungkin gagal mengidentifikasi peningkatan produktivitas dengan benar, yang menyebabkan peningkatan biaya.

Kesalahan yang dibuat oleh beberapa profesional keandalan adalah ini:Ketika mereka mencari jawaban ketika mesin produksi atau proses gagal di lantai pabrik, mereka mengambil pendekatan berbasis risiko untuk fokus secara eksklusif pada proses manufaktur daripada menganalisis akar penyebab kegagalan .

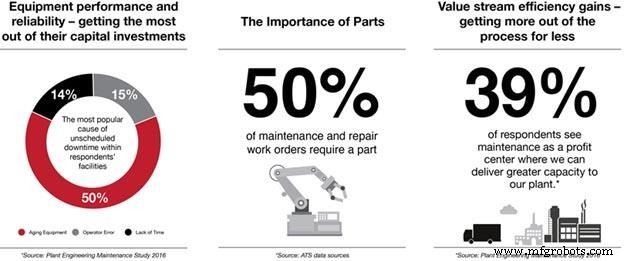

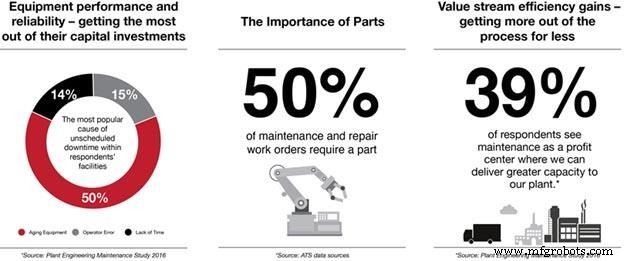

Statistik mengungkapkan bahwa 50 persen dari pesanan pemeliharaan dan perbaikan memerlukan suku cadang. Pengendalian keandalan dan biaya modal pemeliharaan dan anggaran pengeluaran menyulitkan untuk meningkatkan pendekatan keandalan karena hingga 20 persen dari biaya operasional pabrik terkait dengan pemeliharaan dan 73 persen inventaris MRO pemeliharaan tidak aktif.

Untungnya, ada pendekatan yang berbeda. Analisis tingkat proses tidak diragukan lagi penting, sehingga profesional keandalan tidak salah menilai proses manufaktur ketika mencoba meningkatkan produktivitas dan meningkatkan waktu kerja. Di mana beberapa departemen keandalan melakukan kesalahan karena tidak menelusuri akar penyebab. Yang dibutuhkan adalah pendekatan yang membawa proses beberapa langkah lebih jauh, menganalisis tren data untuk mengembangkan pemahaman tentang bagaimana dan mengapa komponen tingkat sistem gagal.

Makalah ini akan memeriksa masalah yang melekat dalam pendekatan berbasis risiko yang berfokus secara eksklusif pada analisis tingkat proses. Ini akan menguraikan solusi, yang merupakan perluasan dari strategi itu untuk memasukkan analisis tingkat komponen, termasuk pemeriksaan faktor, pengembangan dan penerapan tindakan korektif yang berfungsi untuk menghilangkan kegagalan dan perbaikan berkelanjutan. Makalah ini kemudian akan meninjau hasil yang dapat diharapkan oleh produsen saat mereka memodernisasi pendekatan keandalannya.

Pendekatan Berbasis Risiko untuk Keandalan

Di fasilitas manufaktur, insinyur keandalan biasanya menggunakan strategi pemetaan aliran nilai, mengidentifikasi setiap fase proses yang mengubah bahan mentah menjadi produk jadi dan menganalisis setiap langkah alur kerja secara detail. Peralatan produksi adalah bagian penting dari aliran nilai, dan teknisi keandalan ditugaskan untuk memastikan semua komponen dapat diandalkan untuk memastikan kinerja puncak.

Sebagai bagian dari strategi keandalan mereka, teknisi keandalan mengidentifikasi setiap komponen — sistem kelistrikan, hidraulik, dll. — bekerja melalui setiap sistem secara metodis dan menilai bagaimana kegagalan komponen apa pun akan memengaruhi produksi.

Misalnya, insinyur keandalan mungkin mengidentifikasi saluran hidraulik sebagai titik kegagalan, dan menggunakan strategi berbasis risiko, membuat rencana mitigasi yang mungkin mencakup pemeliharaan pasokan suku cadang pengganti untuk saluran atau bangunan dalam redundansi untuk memastikan operasi berlanjut atau mendapatkan kembali ke jalur dengan cepat jika terjadi kegagalan sistem.

Ini mungkin langkah-langkah yang diperlukan, tetapi ketika profesional keandalan menyerang keandalan dari tingkat proses alih-alih di tingkat komponen sistem, mereka dapat membuat keputusan yang mengarah pada pengeluaran yang mahal dan tidak perlu.

Apakah itu biaya signifikan yang terkait dengan penggantian sistem proses yang kompleks, atau mengunci modal dalam inventaris komponen MRO yang mungkin tidak akan pernah digunakan, pendekatan berbasis risiko terhadap keandalan adalah pendekatan yang tidak efisien dan mahal untuk mencegah kerusakan lini produksi.

Masalah dengan pendekatan berbasis risiko adalah bahwa hal itu tidak berjalan cukup jauh karena tidak mengatasi akar penyebab kegagalan, yang kemungkinan besar adalah komponen. Ada beberapa titik kegagalan untuk komponen tertentu.

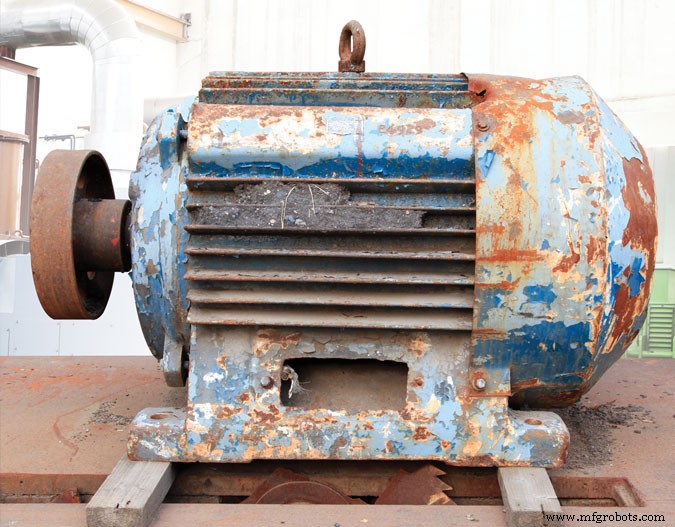

Komponen yang menua atau produk usang, cacat desain, dan suku cadang yang salah diidentifikasi hanyalah beberapa contoh faktor yang dapat menyebabkan suatu peralatan gagal pada tingkat komponen.

Untuk benar-benar memodernisasi pendekatan keandalan mereka, profesional keandalan perlu mendapatkan pemahaman tentang bagaimana dan mengapa komponen tingkat sistem gagal. Pendekatan tingkat komponen untuk keandalan dengan lebih baik mendefinisikan akar penyebab kegagalan dan mengurangi investasi dalam inventaris dan investasi CAPEX di masa depan.

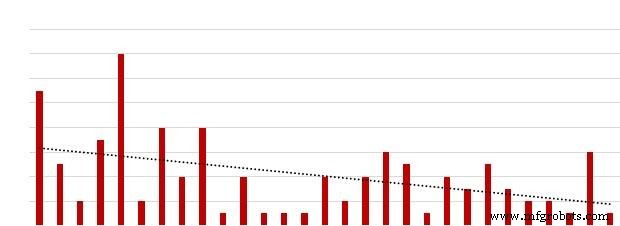

Penting untuk diingat bahwa ada cerita di balik setiap komponen yang gagal; profesional keandalan harus mengambil langkah-langkah untuk memastikan bahwa cerita tidak hilang di tempat sampah dan memo. Keandalan, pemeliharaan, dan suku cadang memainkan peran penting, seperti yang diilustrasikan oleh Gambar 1.

Gambar 1. Pentingnya keandalan, perawatan, dan suku cadang

Pertimbangkan contoh kehidupan nyata dari penggerak motor servo yang menua, yang juga merupakan produk usang yang menyebabkan beberapa kegagalan lini produksi. Dengan menggunakan pendekatan berbasis risiko, teknisi keandalan menentukan bahwa kegagalan papan acak menunjukkan hard disk melebihi masa pakainya dan dapat menerapkan rencana CAPEX untuk mengganti basis pemasangan guna meminimalkan penundaan produksi.

Namun, jika insinyur keandalan menerapkan strategi tingkat komponen, pemeriksaan titik kegagalan akan mencakup analisis akar masalah yang menentukan bahwa kegagalan papan sirkuit acak disebabkan oleh usia.

Insinyur keandalan dapat mengembangkan prosedur pembangunan kembali untuk papan sirkuit, mengganti komponen yang menua dengan komponen premium yang lebih baru. Dalam skenario kehidupan nyata, pendekatan ini menghasilkan pengurangan kegagalan sebesar 54 persen.

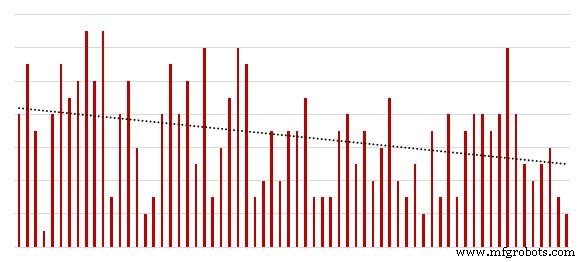

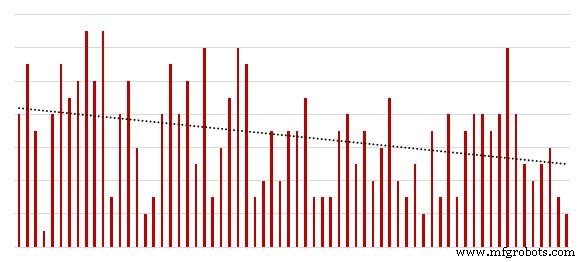

Dengan mengatasi akar penyebab masalah dengan cara ini alih-alih berfokus secara eksklusif pada perbaikan tingkat proses, insinyur keandalan tidak hanya dapat memperpanjang masa manfaat komponen tetapi juga mengurangi tingkat kegagalannya dari waktu ke waktu. Bagan tren yang diilustrasikan pada Gambar 2 di bawah ini menggambarkan pengurangan kegagalan yang terkait dengan standar prosedur pembangunan kembali yang berkembang.

Gambar 2. Pengurangan tingkat kegagalan berkorelasi dengan standar minimum yang berkembang

Masalah desain juga dapat menyebabkan kegagalan peralatan produksi. Misalnya, teknisi keandalan menganalisis kegagalan papan kontrol yang berulang pada drive motor dan menentukan kegagalan tersebut karena papan kontrol terlalu panas.

Jika insinyur keandalan hanya mempertimbangkan faktor tingkat proses, tindakan korektif mungkin adalah menetapkan minimum/maksimum inventaris untuk memastikan bahwa stok suku cadang pengganti penggerak motor sudah tersedia untuk meminimalkan penundaan produksi.

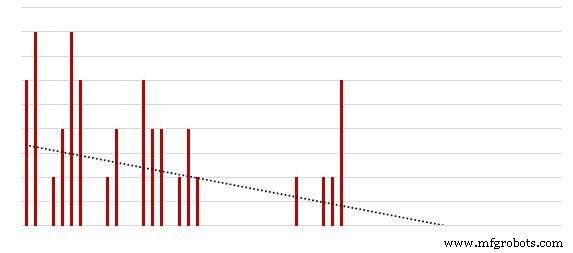

Namun, jika insinyur keandalan mengejar strategi tingkat komponen, pemeriksaan titik kegagalan akan mencakup analisis akar penyebab yang menemukan cacat desain. Dalam contoh kehidupan nyata, drive motor ditemukan memiliki papan kontrol yang terletak terlalu dekat dengan heat sink, yang menyebabkan kapasitor gagal.

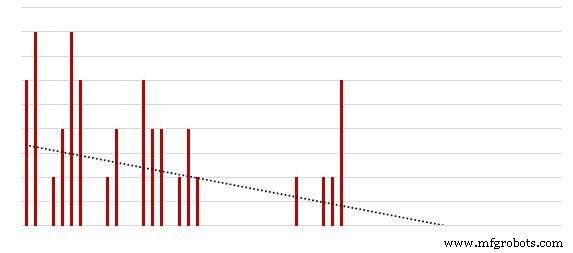

Setelah mengidentifikasi penyebab utama, pabrikan menerapkan rencana korektif yang mencakup penarikan proaktif pada instalasi lain dan solusi rekayasa yang mengakibatkan relokasi papan kontrol dari unit pendingin, yang menghasilkan pengurangan kegagalan 96 persen, seperti diilustrasikan pada Gambar 3 di bawah ini.

Gambar 3. Pengurangan kecepatan memo

Contoh kehidupan nyata ketiga tentang bagaimana pendekatan tingkat proses dapat menyebabkan pengeluaran yang tidak perlu dan peningkatan insiden kegagalan melibatkan pabrik yang memiliki masalah dengan pemasangan transduser tekanan yang salah karena kesalahan identifikasi suku cadang.

Pabrikan menyediakan beberapa model transduser untuk berbagai aplikasi di bawah satu nomor komponen. Di bawah pendekatan berbasis risiko, tindakan korektif adalah menetapkan minimum/maksimum inventaris untuk memastikan bahwa stok tersedia saat transduser tekanan gagal.

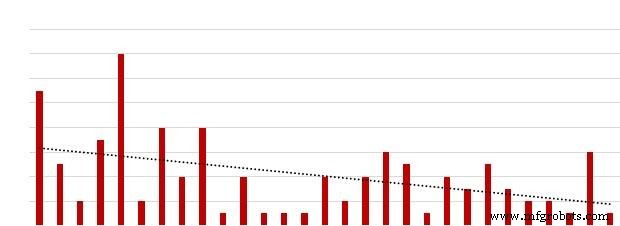

Seorang insinyur keandalan melakukan penilaian tingkat komponen dan mengidentifikasi masalah dengan transduser tekanan yang tidak dipasang dengan benar. Insinyur keandalan menerapkan rencana korektif untuk menyimpan transduser per parameter tekanan yang ditetapkan dan menetapkan SKU baru untuk setiap parameter. Akibatnya, kegagalan menurun 37 persen saat rencana tersebut dilaksanakan, seperti yang diilustrasikan oleh grafik pada Gambar 4 di bawah ini.

Gambar 4. Penurunan kegagalan transduser

Seperti yang ditunjukkan ketiga contoh ini, memahami bagaimana dan mengapa komponen tingkat sistem ini gagal adalah kunci untuk membangun kinerja keandalan yang sebenarnya. Dengan menelusuri melewati tingkat proses, insinyur keandalan dapat menganalisis akar penyebab dan mengembangkan solusi yang meningkatkan waktu kerja, mengurangi biaya pengoperasian, dan meningkatkan efisiensi. Teknologi baru juga dapat memainkan peran kunci dalam mencapai efisiensi.

Misalnya, manufaktur aditif (pencetakan 3-D) adalah teknologi baru yang juga dapat digunakan untuk meningkatkan keandalan tingkat komponen. Sementara teknologi manufaktur aditif berubah dengan cepat, ini adalah metode yang efektif untuk merancang solusi guna mencegah keausan dini dan kegagalan.

Prototipe dapat diproduksi dengan cara yang sangat hemat biaya untuk memastikan desain memenuhi persyaratan kesesuaian, bentuk, dan fungsi dari aplikasi desain asli. Berbagai bahan, seperti titanium, dapat digunakan dalam proses manufaktur aditif untuk membuat komponen jauh lebih tahan lama di lingkungan pengoperasiannya.

Ada banyak contoh yang menggambarkan kemanjuran pendekatan tingkat komponen. Dengan menangkap informasi tentang kegagalan komponen, teknisi keandalan dapat mengidentifikasi peningkatan sederhana “quick-win” dan membuat prosedur kerja standar dan program pelatihan teknisi yang menghasilkan penghematan besar.

Pendekatan Keandalan Berbasis Komponen

Departemen keandalan yang melampaui analisis tingkat proses untuk fokus pada masalah tingkat komponen dalam subsistem dapat meningkatkan hasil secara signifikan, tetapi hal itu memerlukan cara berpikir yang berbeda tentang titik kegagalan dan strategi mitigasi.

Profesional keandalan yang terlibat dalam transisi ke strategi tingkat komponen dapat mengambil manfaat dari perspektif pihak luar, seperti metode yang digunakan oleh produsen peralatan asli (OEM) dan keahlian pihak ketiga.

Peningkatan mendasar dapat menjadi peluang tambahan untuk peningkatan berbasis keandalan dan dapat mencakup implementasi proses gudang, termasuk 5-S, identifikasi bagian dan praktik terbaik penyimpanan, prosedur sertifikasi pengujian untuk komponen yang digunakan untuk pemecahan masalah dan pelacakan inti untuk memastikan bahwa cerita tidak dibuang ke tempat sampah.

Pengembangan standar pemeliharaan juga dapat menjadi komponen kunci, seperti melibatkan sumber daya teknis dalam proses RCA dan pelajaran satu titik yang mendokumentasikan pengetahuan suku tingkat komponen.

Sepenuhnya merangkul paradigma keandalan baru membutuhkan melihat melampaui teori abstrak dan memanfaatkan pengalaman praktis untuk mengembangkan solusi baru. Mengakses keahlian tim secara lebih luas dapat menghasilkan hasil yang lebih baik dan komitmen yang kuat untuk memberikan nilai.

Performa Keandalan Sejati

Sayangnya, pendekatan berbasis risiko terhadap keandalan dapat menyebabkan peningkatan biaya bagi produsen. Namun, ini masih merupakan analisis yang berharga dan harus tetap menjadi fungsi inti dari profesional keandalan.

Tetapi pemahaman modern tentang keandalan mencakup pengakuan bahwa akar penyebab kegagalan yang sebenarnya kemungkinan besar adalah komponen, bukan proses produksi itu sendiri. Lebih lanjut, ini melibatkan penggunaan teknologi baru, analitik mutakhir, dan praktik terbaik untuk mencapai hasil yang lebih andal dan lebih menguntungkan.

Salah satu contoh kinerja keandalan sejati dalam tindakan dapat ditemukan dalam pengalaman pemimpin yang diakui dalam penggantian ban untuk kendaraan penumpang dan komersial yang menerapkan pendekatan baru untuk mengelola inventaris suku cadang yang dapat diperbaiki.

Profesional keandalan pihak ketiga menilai situasi unik perusahaan dan mengembangkan rencana untuk mengelola program suku cadangnya melalui program manajemen suku cadang yang dapat diperbaiki di tempat. Dengan program manajemen suku cadang yang lebih proaktif, pabrikan melihat kegagalan suku cadang turun 53 persen. Program manajemen suku cadang yang dapat diperbaiki juga mampu mengurangi persediaan suku cadang sebesar 15 persen, yang menghasilkan penghematan yang signifikan.

Dengan peningkatan waktu kerja dan ketersediaan alat berat, pabrikan dapat lebih efisien memenuhi permintaan produknya yang terus meningkat. Seorang manajer senior di divisi pemeliharaan perusahaan perusahaan mengamati bahwa dengan mendapatkan akses ke keahlian pihak ketiga dan berfokus pada peningkatan keandalan aset perusahaan yang dapat diperbaiki, produsen dapat mengurangi biaya keseluruhannya sekaligus meningkatkan efektivitas produksi.

Dalam contoh lain yang menggambarkan nilai kinerja keandalan yang sebenarnya, pemasok otomotif tingkat satu bekerja dengan profesional keandalan untuk meningkatkan masalah tingkat komponen dan mengidentifikasi masalah dengan masa pakai sekrup bola. Keandalan menjadi masalah karena sekrup bola dipasang di beberapa mesin dan harus dipesan secara khusus dari Jerman. Itu berarti pemasok otomotif harus bersaing dengan waktu tunggu yang lama dan/atau sporadis.

Pendekatan Keandalan yang Lebih Cerdas

Perusahaan manufaktur di seluruh dunia kehilangan peluang emas dengan berfokus secara eksklusif pada peningkatan tingkat proses, yang merupakan bagian penting dari strategi keandalan secara keseluruhan tetapi tidak cukup mendalam untuk menangkap semua keuntungan produktivitas dan penghematan biaya yang tersedia.

Dengan mengabaikan menganalisis akar penyebab kegagalan pada tingkat komponen dan subsistem, departemen keandalan yang mengikuti pendekatan berbasis risiko menghabiskan waktu dan uang perusahaan mereka.

Seperti yang diilustrasikan oleh contoh-contoh yang dibahas dalam makalah ini, ada cara yang lebih baik. Titik kegagalan sering terjadi pada tingkat komponen. Pakar keandalan yang memperluas pendekatan mereka di luar tinjauan tingkat proses untuk memasukkan analisis akar penyebab dapat mengidentifikasi dan mengurangi masalah yang disebabkan oleh faktor-faktor seperti cacat desain, usia komponen, dan pemasangan yang salah.

Dengan mendapatkan pemahaman yang lebih baik tentang bagaimana dan mengapa komponen tingkat sistem gagal dan mengubah pemikiran mereka untuk memasukkan perspektif baru, profesional keandalan dapat meningkatkan hasil di setiap tingkat. Dibantu oleh teknologi baru seperti suku cadang berkemampuan IoT dan menggunakan analisis data untuk memperkirakan perilaku dan menerapkan strategi secara lebih efektif seperti program pemeliharaan prediktif, profesional keandalan modern dapat membuat alat berat bekerja bagi mereka untuk menghasilkan suku cadang yang andal, proses yang andal, dan penghematan yang andal.

Ada kesalahpahaman di dunia manufaktur tentang keandalan, dan ini memiliki implikasi signifikan bagi pabrik, manajer, teknisi, profesional kehandalan dan hasil bottom-line di pabrik di seluruh dunia. Kesalahpahaman berakar pada pendekatan berbasis risiko terhadap keandalan yang mungkin gagal mengidentifikasi peningkatan produktivitas dengan benar, yang menyebabkan peningkatan biaya.

Ada kesalahpahaman di dunia manufaktur tentang keandalan, dan ini memiliki implikasi signifikan bagi pabrik, manajer, teknisi, profesional kehandalan dan hasil bottom-line di pabrik di seluruh dunia. Kesalahpahaman berakar pada pendekatan berbasis risiko terhadap keandalan yang mungkin gagal mengidentifikasi peningkatan produktivitas dengan benar, yang menyebabkan peningkatan biaya.