Pemeliharaan prediktif yang berhasil bukan tentang algoritme atau aset, ini tentang pengguna

Insinyur pemeliharaan yang berpengalaman memiliki gambaran mental yang mendetail tentang mesin yang mereka rawat. Mereka tahu kapan katup berderak berarti kerusakan akan segera terjadi atau kapan aman untuk mengabaikannya hingga penutupan terjadwal berikutnya. Jika sistem pemeliharaan prediktif otomatis dapat memanfaatkan kumpulan pengetahuan ini, ia dapat belajar untuk memberikan dukungan terbaik bagi pengguna yang harus memutuskan aktivitas pemeliharaan mana yang akan diprioritaskan.

Dalam pendekatan yang berpusat pada pengguna untuk pemeliharaan prediktif, tim pemeliharaan diperingatkan hanya ketika sistem berpikir mereka akan menemukan informasi itu berguna, berdasarkan apa yang mereka anggap berguna di masa lalu.

Ini seperti ketika penyedia konten digital seperti Netflix atau Amazon secara rutin menyimpan informasi tentang apa yang dipilih setiap pengguna untuk ditonton. Mereka dapat menggunakannya untuk mendorong 'mesin rekomendasi' yang menyempurnakan film yang ditampilkannya kepada setiap pengguna secara terus-menerus sebagai tanggapan atas umpan balik mereka.

Ini adalah pendekatan yang kami ambil di Senseye untuk membuat model dan memahami perilaku pengguna selain apa yang terjadi dengan aset yang mereka pantau, untuk membantu mengarahkan perhatian mereka ke tempat yang paling membutuhkannya.

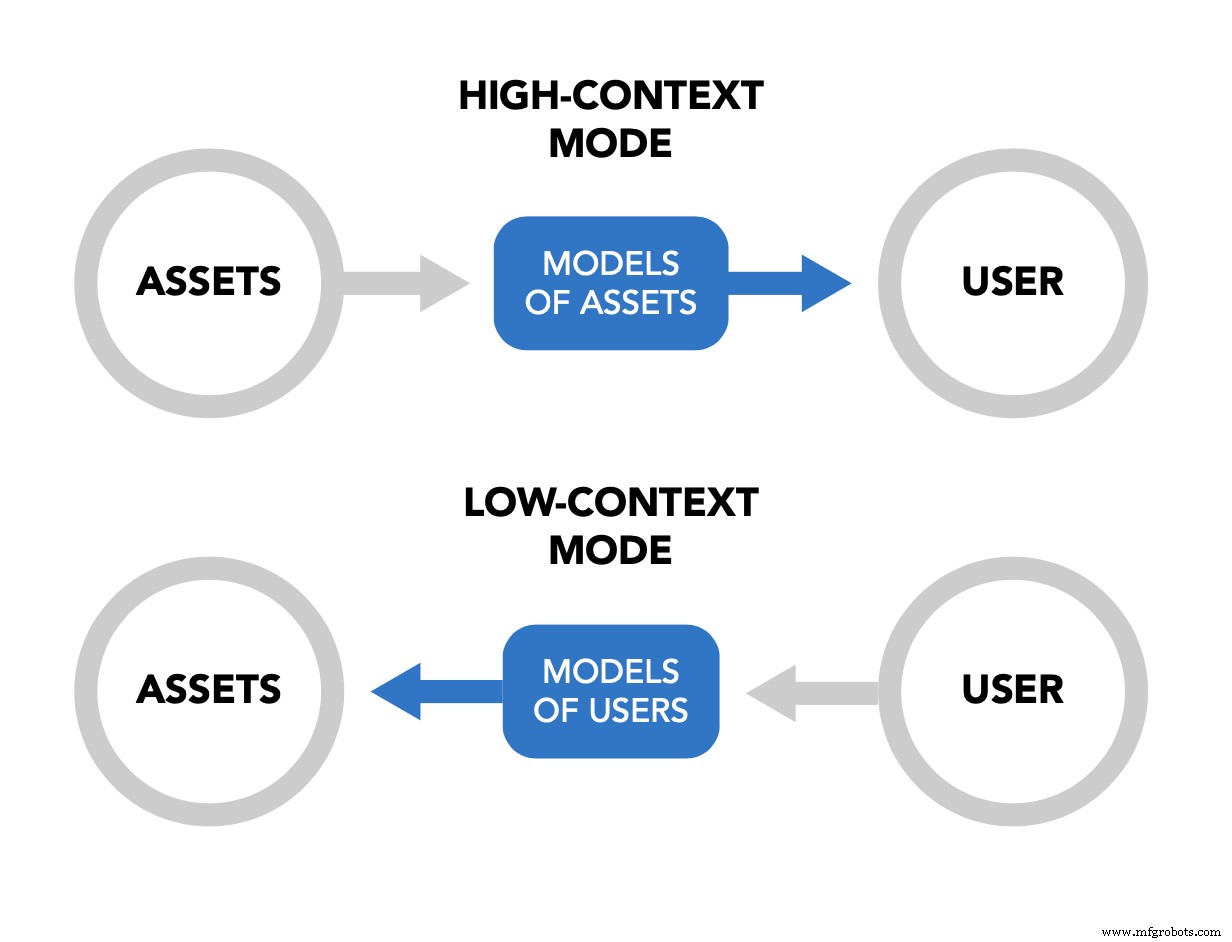

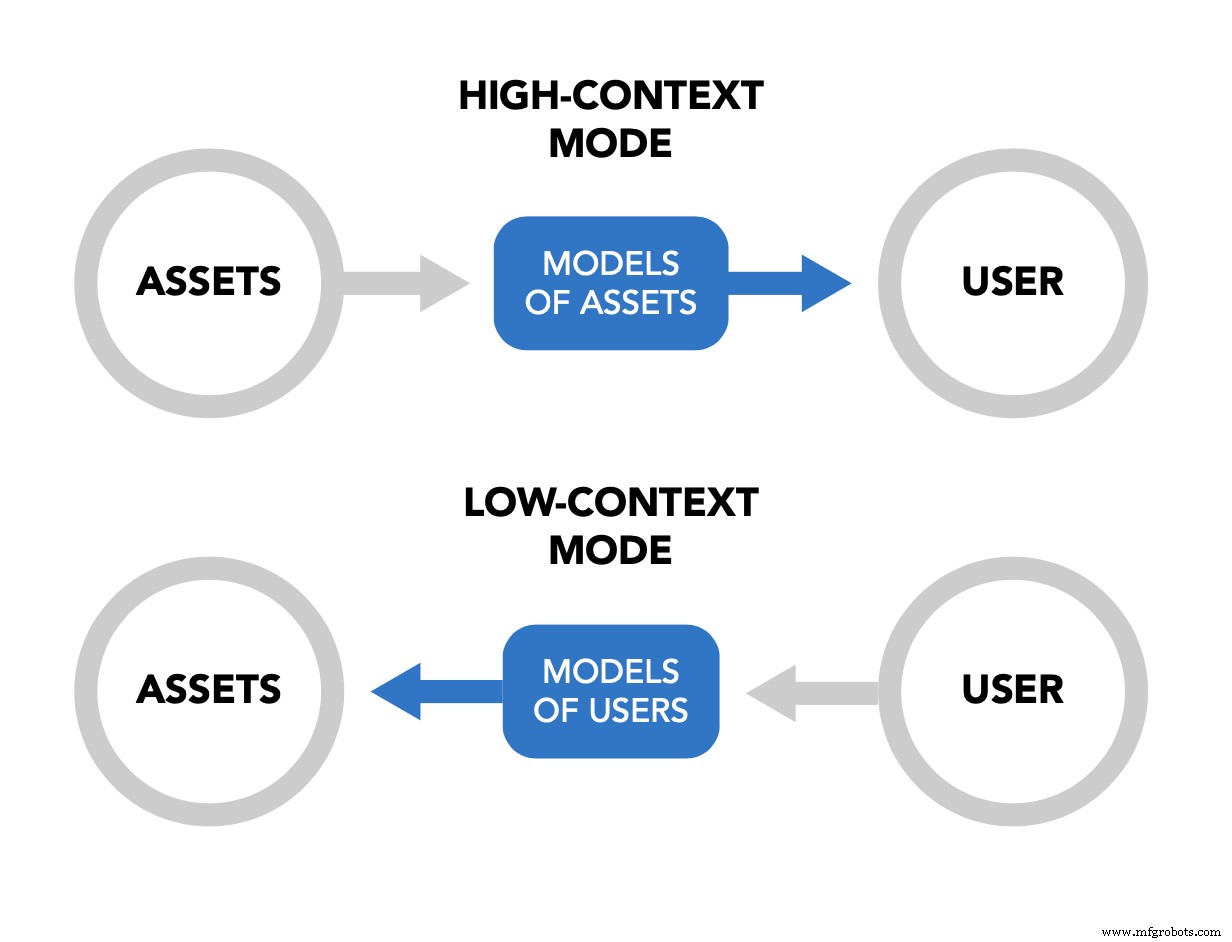

Gambar 1:Lingkungan yang kaya akan data pemantauan kondisi kontekstual dan berkualitas tinggi memungkinkan aset dipantau dengan sempurna - seperti pendekatan Digital Twin. Sebagian besar lingkungan pabrik adalah konteks rendah dan juga model minat pengguna dapat meningkatkan efektivitas perangkat lunak pemeliharaan prediktif

Kekuatan (dan keterbatasan) prediksi

Setiap prakarsa perawatan prediktif – mulai dari menggunakan batang besi yang dipegang hingga mesin yang berderak untuk memahami apakah gearbox perlu diservis sebelum interval perawatan terjadwal berikutnya hingga sistem pemantauan perangkat lunak otomatis yang canggih - berupaya membantu operator mengidentifikasi saat terjadi masalah. Tujuan utamanya adalah untuk menandai masalah cukup awal untuk mencegah kerusakan yang jika tidak akan menyebabkan downtime yang tidak direncanakan yang mahal. Seringkali ada manfaat lain juga, terkait dengan peningkatan produktivitas dan perencanaan pemeliharaan.

Konsep 'kembar digital' sangat populer saat ini – namun pemasaran pendekatan pemodelan matematis yang sering kacau ini tidak banyak menyebutkan pengguna yang dimaksudkan untuk berinteraksi dengan 'kembar' ini dan apa artinya bagi mereka. Sebuah 'kembar digital' dari setiap aset juga membutuhkan pengguna untuk merasa nyaman bekerja di lingkungan digital yang kompleks. Tetapi ada pendekatan lain yang lebih berfokus pada kebutuhan pengguna.

Banyak kegagalan yang meninggalkan sinyal atau 'sidik jari' yang berbeda dalam data alat berat dan perangkat lunak pemeliharaan prediktif terkemuka di pasaran saat ini dapat belajar mengenalinya dengan menerima berbagai masukan – mulai dari data pemantauan kondisi khusus hingga data pabrik yang lebih umum. Sistem ini dapat memahami pola atau sinyal karakteristik mana yang menunjukkan bahwa mungkin ada masalah. Dalam beberapa kasus dan dengan data yang memadai, mereka bahkan dapat menghitung sisa masa manfaat (RUL) dari setiap aset – teknik yang dikenal sebagai prognostik.

Sebagian besar sistem pemeliharaan prediktif ini bekerja dengan data terbatas dari pabrik atau lantai pabrik, memicu alarm ketika ambang batas yang telah ditentukan dilanggar. Mereka mungkin memperingatkan pengguna ketika ada sesuatu yang memanas atau bergetar, misalnya, tetapi mereka tidak mungkin memiliki informasi yang cukup untuk membuat diagnosis yang mendetail.

Dengan kata lain, sistem dapat 'menasihati' dengan membunyikan alarm, tetapi hanya pengguna yang memiliki pengalaman dan pengetahuan ahli untuk memutuskan kapan harus bertindak. Yang terpenting, menjadi jauh lebih sulit untuk mengelola situasi di lingkungan di mana banyak mesin sedang dipantau sekaligus, karena pengguna dapat dengan mudah menjadi kewalahan. Tantangan dengan pemeliharaan prediktif bukanlah 'dapatkah Anda menemukan masalah dalam data' tetapi 'dapatkah Anda menemukan apa yang menarik bagi pengguna?'

Siapa yang peduli dengan pengguna?

Kami merasa penting bahwa ketika kami menaikkan peringatan, pengguna dapat menunjukkan dengan satu sentuhan tombol apakah peringatan itu berguna atau tidak. Seiring waktu, ini mengajarkan sistem untuk mengarahkan perhatian operator ke prioritas perawatan yang paling mendesak. Ini dilakukan secara otomatis, sehingga operator tidak memerlukan keahlian apa pun dalam analisis data.

Dengan kata lain, pendekatan Senseye yang berpusat pada pengguna terhadap analitik data memandu perhatian dengan memodelkan respons pengguna. Umpan balik antara solusi Senseye dan pengguna ini berarti bahwa jumlah peringatan secara bertahap berkurang hingga mencapai tingkat yang stabil di mana hampir semua hal yang mengarahkan pengguna untuk dilihat sangat membantu.

Hasil yang terbukti dari analitik tingkat lanjut – untuk mesin dan pengelola

Analisis data adalah tentang mencari pola dalam kumpulan data tanaman yang masuk. Misalnya, algoritme kepemilikan, atau mesin pola, di belakang Senseye PdM dirancang untuk mengenali perilaku karakteristik yang mendahului potensi kerusakan dan untuk memicu peringatan menggunakan Indeks Perhatian milik kami. Beberapa jenis pola dapat memicu peringatan Indeks Perhatian:anomali adalah periode data yang tidak stabil, tren adalah pergeseran bertahap pada garis dasar dan pelanggaran melebihi ambang batas atau aturan yang dapat ditentukan oleh pengguna.

Namun semua analisis data yang cerdik ini tidak berarti apa-apa kecuali memberikan manfaat bisnis yang nyata bagi pengguna. Untungnya, Senseye PdM memiliki rekam jejak yang kuat dalam memenuhi janji produktivitasnya di berbagai industri. Pelanggan yang ada biasanya menikmati pengurangan waktu henti sebesar 50%, peningkatan produktivitas sebesar 55%, dan peningkatan akurasi pemeliharaan sebesar 85%.

Terlebih lagi Senseye PdM juga didukung oleh jaminan ROI Lock® Senseye:Jika penerapan Senseye PdM gagal mengurangi waktu henti yang tidak direncanakan seperti yang disepakati di muka, pelanggan dapat mengklaim pengembalian dana atas seluruh biaya berlangganan mereka.

Jika Anda ingin mempelajari lebih lanjut tentang bagaimana kami memodelkan pengguna pemeliharaan serta aset yang mereka tonton, kami telah menyusun buku putih terperinci tentang bagaimana Senseye PdM

dapat membantu mengarahkan upaya pemeliharaan Anda ke tempat yang paling baik. Unduh kertas putih terperinci di bawah ini untuk informasi lebih lanjut atau hubungi untuk melihat demo dan memulai!