Pemeliharaan Reaktif Vs Pemeliharaan Pencegahan Vs Pemeliharaan Prediktif

Pemeliharaan Reaktif, Pemeliharaan Pencegahan dan Pemeliharaan Prediktif adalah strategi yang sering diadu satu sama lain ketika menyangkut manajemen pemeliharaan. Ini bisa menjadi keputusan yang menantang untuk memilih rencana dan strategi untuk organisasi yang selaras dengan fungsi dan kebutuhannya.

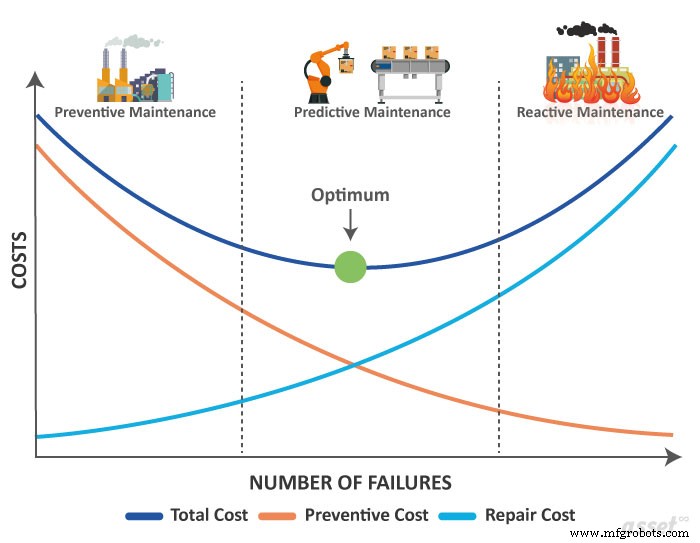

Banyak organisasi di seluruh industri telah mengkonfirmasi bahwa biaya pemeliharaan mewakili bagian yang cukup besar dari biaya operasi. Angka bervariasi dari perusahaan ke perusahaan dan per industri. Namun, telah disimpulkan menjadi sekitar 50% dari keseluruhan biaya produksi, bahkan tanpa memperhitungkan waktu henti yang direncanakan atau tidak, manajemen stok dan alat, serta fungsi pembelian.

Banyak kejadian tak terduga dan tak terkendali terjadi dan menyebabkan biaya tambahan yang hampir tidak dapat diperkirakan sebelumnya oleh perusahaan, tetapi terkait erat dengan aktivitas pemeliharaan.

Proses pemeliharaan (baik pemeliharaan reaktif, preventif atau prediktif atau lainnya, dalam hal ini) yang digunakan dalam suatu organisasi dapat mempengaruhi profitabilitas dan produktivitas mereka.

Oleh karena itu, semua organisasi bertujuan untuk menerapkan strategi yang dipikirkan dengan matang dan dioptimalkan untuk memastikan bahwa aset dan peralatan bekerja dengan cara yang paling produktif. Ini menunjukkan bagaimana langkah strategis dapat memengaruhi produktivitas keseluruhan organisasi.

Mungkin sulit untuk menentukan sebelumnya seberapa sering peralatan harus diservis sehingga tidak ada kehilangan waktu atau produksi karena kerusakan.

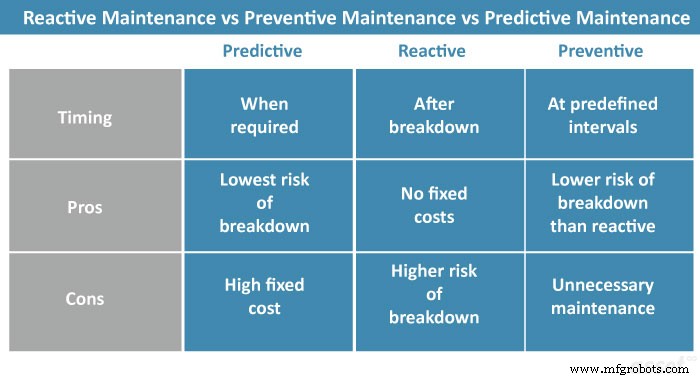

Strategi pemeliharaan secara tradisional terbagi dalam tiga kategori berikut, yang masing-masing memiliki tantangan dan manfaatnya sendiri:

Pemeliharaan Pencegahan

Pencegahan Masalah Sebelum Terjadi

Perangkat lunak pemeliharaan preventif adalah strategi yang diterapkan oleh tim dan manajer sebelum kerusakan atau kegagalan benar-benar terjadi.

Tujuan utamanya adalah untuk mengurangi kemungkinan kerusakan atau degradasi suatu peralatan, komponen atau suku cadang. Untuk menerapkan pemeliharaan tersebut, tim harus mempertimbangkan sejarah peralatan dan melacak kegagalan masa lalunya. Ini membuka jalan untuk mengidentifikasi frekuensi kerusakan peralatan dan memerlukan perbaikan/servis.

Pemeliharaan preventif adalah strategi terencana untuk operasi pemeliharaan karena didasarkan pada fakta pemeliharaan yang mapan, laporan, riwayat peralatan, dan persyaratan organisasi yang berfungsi sebagai perangkat lunak pemeliharaan peralatan yang efisien.

Melalui pemeliharaan preventif, bagian dari fitur CMMS, memudahkan perusahaan untuk mengatur tugas pemeliharaannya dan memastikan produktivitas yang tahan lama.

Tidak diragukan lagi bahwa perawatan preventif adalah salah satu metode perawatan yang paling populer dan efektif. Namun, itu mungkin tidak selalu menjadi pilihan yang tepat karena setiap organisasi memiliki kekhasan masing-masing. Terkadang pemeliharaan preventif mungkin jauh lebih mahal dibandingkan dengan pendekatan lain yang memungkinkan.

Manfaat Program Pemeliharaan Pencegahan yang Dioperasikan dengan Benar

- Mengurangi waktu henti peralatan dan jumlah perbaikan besar.

- Peningkatan harapan hidup aset dan penghapusan penggantian dini mesin dan peralatan.

- Pengurangan biaya lembur dan pekerjaan pekerja pemeliharaan yang lebih ekonomis karena aktivitas yang dijadwalkan.

- Perbaikan rutin yang tepat waktu mencegah lebih sedikit perbaikan kerusakan skala besar.

- Kondisi keselamatan dan kualitas yang ditingkatkan untuk personel dan peralatan.

Kelemahan Pemeliharaan Pencegahan

- Padat karya

- Probabilitas overestimasi pemeliharaan

- Rantai pemborosan sumber daya

Pemeliharaan Reaktif

Biarkan Aset Berlari hingga Gagal

Pemeliharaan reaktif adalah strategi untuk memperbaiki aset ke kondisi operasi standarnya setelah kerusakan diamati. Manfaat pertama dari perawatan reaktif adalah lebih sedikit personel yang dibutuhkan untuk mengimplementasikan dan kemungkinan biaya yang lebih rendah.

Ini adalah strategi pemeliharaan yang cukup sederhana. Aset digunakan sampai jatuh datar. Ketika terjadi kerusakan, pemeliharaan reaktif dijalankan untuk memperbaiki peralatan dan mengembalikannya ke kapasitas fungsional penuhnya. Metodologi ini normal jika aset pada dasarnya tidak memengaruhi produktivitas, tugas penting, atau operasi.

Umumnya, pemeliharaan reaktif memerlukan biaya awal yang lebih rendah dan staf yang lebih sedikit dibandingkan dengan bentuk pemeliharaan proaktif. Aktivitas ini terbatas untuk memperbaiki masalah yang teridentifikasi saja. Tidak ada perencanaan pencegahan yang rumit. Pemeliharaan reaktif memerlukan operasi untuk peralatan tertentu atau operasi terbatas, mis. pemasangan bola lampu.

Pemeliharaan reaktif adalah pendekatan yang mengatasi masalah ketika sebuah insiden telah terjadi atau saat itu muncul. Oleh karena itu, memerlukan biaya awal yang lebih sedikit dan terbatas pada beberapa insiden. Namun, dalam hal pabrik dan mesin, mereka membutuhkan pendekatan pemeliharaan yang konsisten dan andal. Pemeliharaan reaktif dapat memiliki keterbatasan serius dalam mencegah kerusakan.

Manfaat Pemeliharaan Reaktif

- Lebih sedikit memakan waktu

- Tidak ada biaya awal yang terkait

- Tidak diperlukan perencanaan pemeliharaan

Kelemahan Pemeliharaan Reaktif

- Mahal

- Harapan hidup aset

- Keamanan

- Manajemen waktu

- Biaya darurat

Catatan:Program pemeliharaan prediktif telah menunjukkan peningkatan ROI dengan pengurangan biaya pemeliharaan sebesar 25%-30%, penurunan kerusakan sebesar 70%-75%, dan pengurangan waktu henti sebesar 35%-45%.

Pemeliharaan Prediktif

Memprediksi Masalah untuk Meningkatkan Keandalan Aset

Pemeliharaan prediktif memprediksi kegagalan aset atau peralatan sebelum terjadi sehingga pemeliharaan dapat direncanakan dan dilaksanakan sebelumnya.

Pemeliharaan ini menggunakan data mesin untuk memberi tahu tim pemeliharaan tentang aset dan risiko kegagalan.

Pemeliharaan prediktif adalah teknik yang menggunakan alat dan teknik pemantauan kondisi untuk melacak kinerja peralatan selama operasi rutin untuk mendeteksi kemungkinan cacat bawaan dan memperbaikinya sebelum dapat berdampak pada waktu henti.

Umumnya, pemeliharaan prediktif mengikuti frekuensi pemeliharaan serendah mungkin untuk mencegah pemeliharaan reaktif yang tidak direncanakan, tanpa benar-benar mengalami biaya yang terkait dengan pemeliharaan preventif.

Ketika pemeliharaan prediktif diadopsi sebagai strategi di sebuah perusahaan, pemeliharaan dilakukan pada mesin hanya ketika benar-benar diperlukan dan juga sebelum kegagalan dapat menyerang operasi. Ada beberapa teknik pemantauan prediktif berbasis kondisi yang mungkin mahal dan memerlukan personel berpengalaman untuk melakukan analisis data.

Pemeliharaan prediktif tidak dapat diterapkan di setiap organisasi, terutama sebelum catatan pengalaman terlacak dari aktivitas pemeliharaan terencana. Namun, untuk perusahaan besar yang berpengalaman dalam pemeliharaan preventif dan anggaran ekstra, pemeliharaan prediktif dapat memberikan ROI yang mengubah fungsi pemeliharaan menjadi sumber tambahan penghematan biaya dan peningkatan manfaat operasional.

Manfaat Pemeliharaan Prediktif

- Deteksi dini potensi kegagalan aset

- Waktu henti berkurang

- Pemanfaatan suku cadang mesin sepenuhnya sampai tidak mampu melakukan operasi

- Biaya diminimalkan

Kelemahan Pemeliharaan Prediktif

- Biaya tak terduga

- Tingkat keterampilan tinggi diperlukan untuk melakukan pemeliharaan ini

- Karyawan harus terlatih dengan baik

- Fleksibilitas diperlukan

Kesimpulan

Pendekatan pemeliharaan yang disebutkan di atas dapat diperdebatkan karena kesesuaiannya dengan perusahaan. Selalu ada upaya untuk mengadopsi program pemeliharaan yang ideal untuk diterapkan dan akan menjadi lebih hemat biaya.

Oleh karena itu, hal ini bergantung pada strategi dan persyaratan bisnis Anda untuk menyesuaikan metode pemeliharaan ke dalam bisnis.

Jika Anda memerlukan bantuan untuk menerapkan salah satu strategi pemeliharaan, kami selalu tersedia untuk Anda.