Cara Mengoptimalkan Hasil Saat Pemesinan Dengan Miniatur End Mills

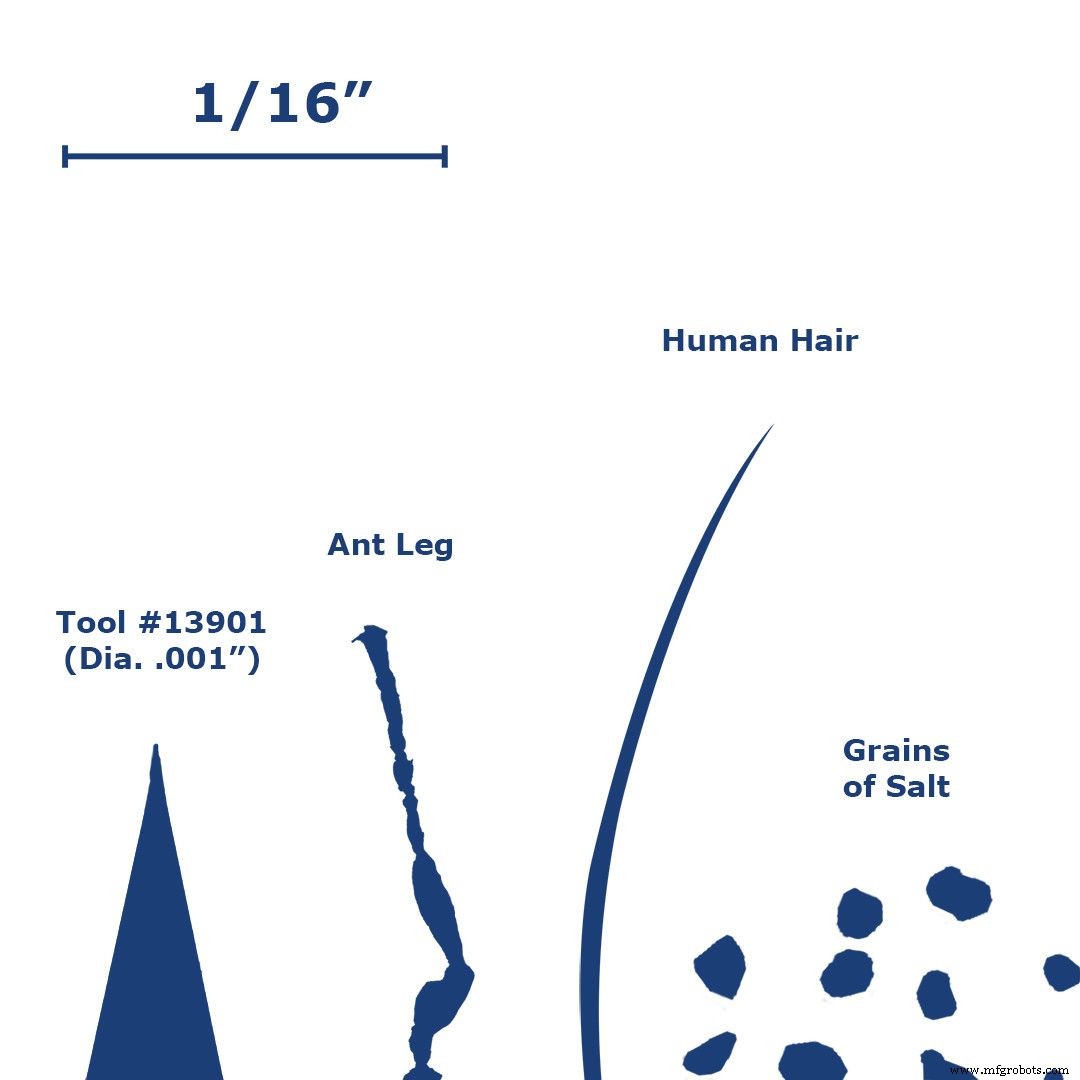

Industri permesinan umumnya menganggap mesin mikro dan pabrik akhir miniatur sebagai pabrik akhir dengan diameter di bawah 1/8 inci. Ini juga sering menjadi titik di mana toleransi harus dipegang pada jendela yang lebih ketat. Karena diameter pahat berhubungan langsung dengan kekuatan pahat, pabrik akhir miniatur jauh lebih lemah daripada rekan-rekan mereka yang lebih besar, dan oleh karena itu, kurangnya kekuatan harus diperhitungkan saat pemesinan mikro. Jika Anda menggunakan alat ini dalam aplikasi berulang, maka optimalisasi proses ini adalah kuncinya.

Perbedaan Pemotongan Utama Antara Pabrik Akhir Konvensional dan Miniatur

Kehabisan

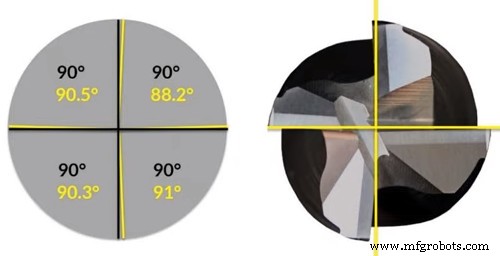

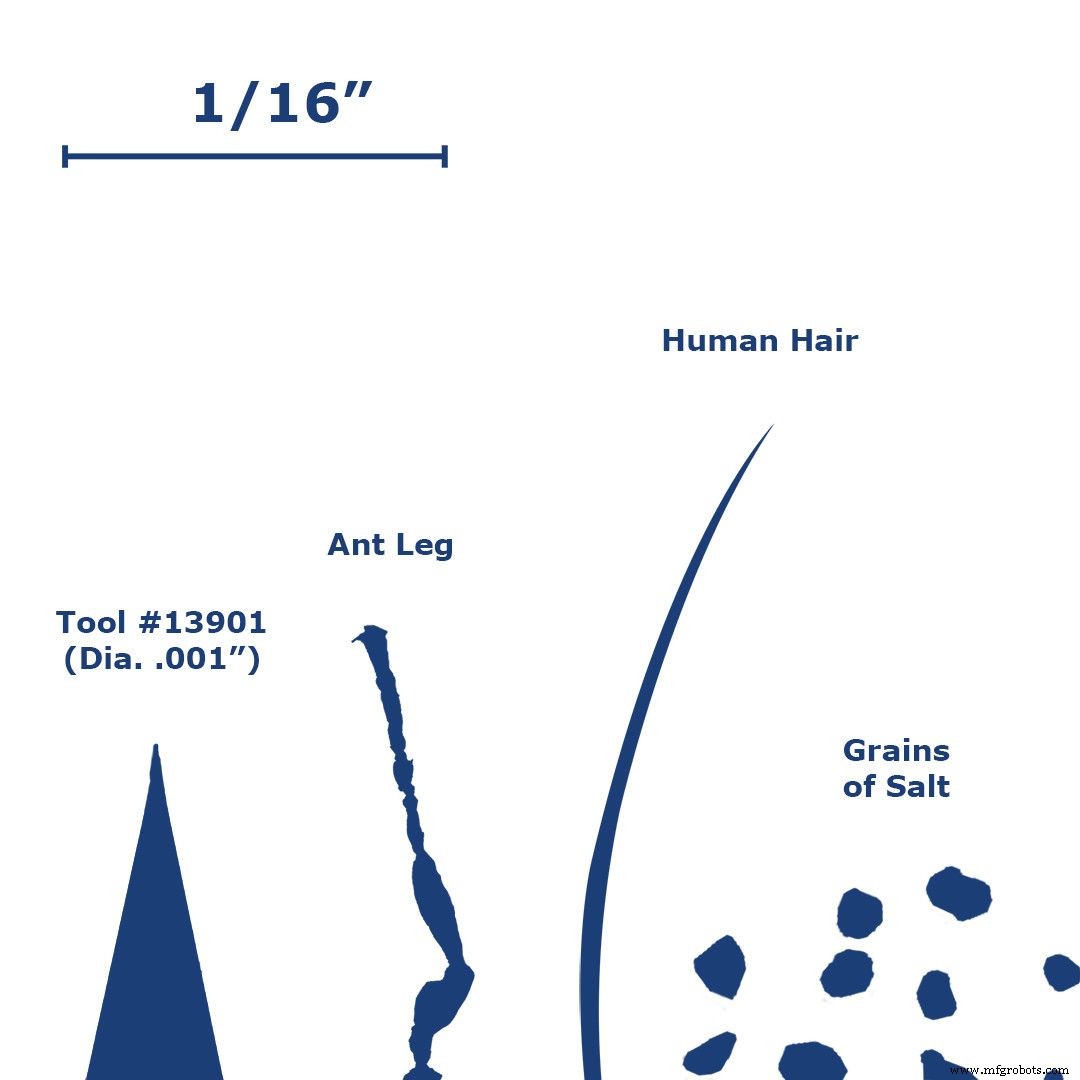

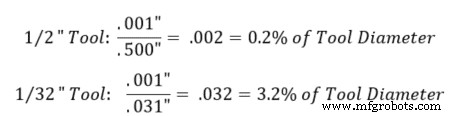

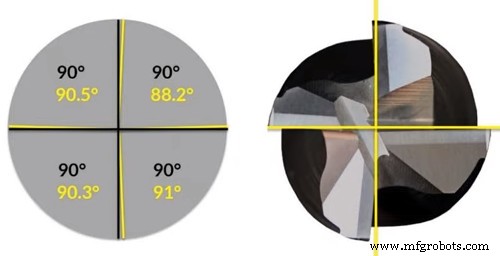

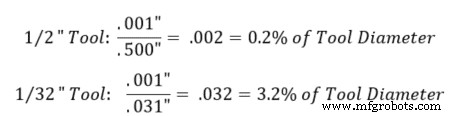

Runout selama operasi memiliki efek yang jauh lebih besar pada pahat mini, karena bahkan jumlah yang sangat kecil dapat berdampak besar pada pengikatan pahat dan gaya potong. Runout menyebabkan gaya potong meningkat karena keterlibatan seruling yang tidak merata, mendorong beberapa seruling untuk aus lebih cepat daripada yang lain pada perkakas konvensional, dan kerusakan pada perkakas mini. Getaran pahat juga memengaruhi masa pakai pahat, karena benturan yang terputus-putus dapat menyebabkan pahat pecah atau, dalam kasus pahat mini, pecah. Sangat penting untuk memeriksa runout setup sebelum memulai operasi. Contoh di bawah ini menunjukkan seberapa besar perbedaan runout 0,001” antara pahat berdiameter .500” dan pahat berdiameter 0,031”.

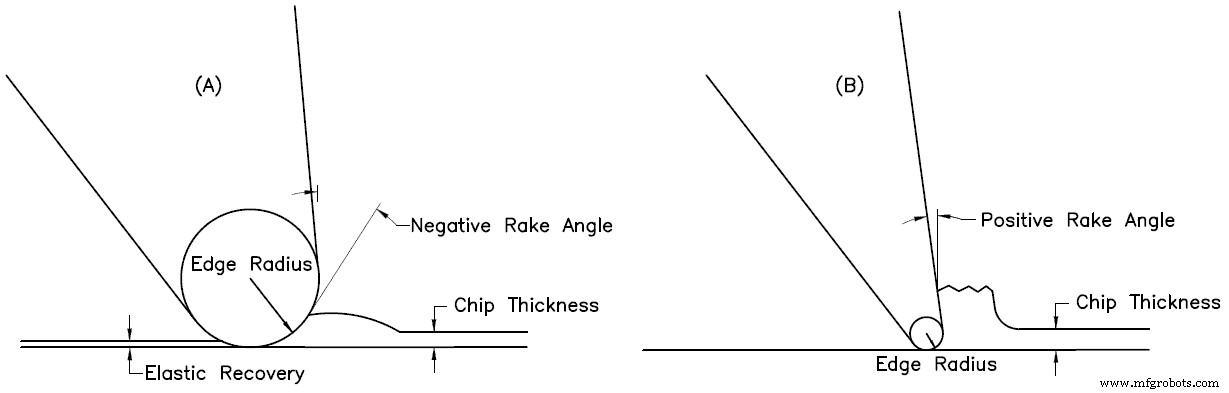

Ketebalan Chip

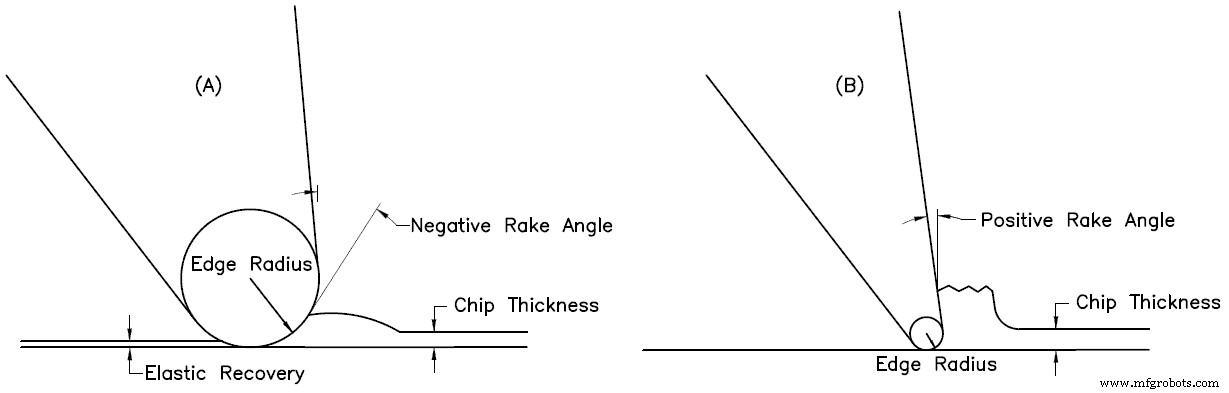

Rasio antara ketebalan chip dan radius tepi (persiapan tepi) jauh lebih kecil untuk perkakas mini. Fenomena ini kadang-kadang disebut "efek ukuran" dan sering menyebabkan kesalahan dalam prediksi gaya potong. Ketika rasio radius ketebalan-ke-tepi chip lebih kecil, pemotong akan lebih atau kurang membajak material daripada mencukurnya. Efek membajak ini pada dasarnya disebabkan oleh sudut penggaruk negatif yang diciptakan oleh radius tepi saat memotong chip dengan ketebalan kecil.

Jika ketebalan ini kurang dari nilai tertentu (nilai ini tergantung dari alat yang digunakan), bahan akan terjepit di bawah alat. Setelah pahat lewat dan tidak ada pembentukan chip, bagian dari material yang dibajak pulih secara elastis. Pemulihan elastis ini menyebabkan gaya potong dan gesekan yang lebih tinggi karena meningkatnya area kontak antara pahat dan benda kerja. Kedua faktor ini pada akhirnya menyebabkan keausan pahat dan kekasaran permukaan yang lebih besar.

Defleksi pahat memiliki dampak yang jauh lebih besar pada pembentukan chip dan akurasi operasi dalam operasi pemesinan mikro, jika dibandingkan dengan operasi konvensional. Gaya potong yang terkonsentrasi pada sisi pahat menyebabkan pahat membengkok ke arah yang berlawanan dengan umpan. Besarnya defleksi ini tergantung pada kekakuan pahat dan jaraknya yang diperpanjang dari poros. Perkakas berdiameter kecil secara inheren kurang kaku dibandingkan dengan pahat berdiameter lebih besar karena mereka memiliki lebih sedikit bahan yang menahannya selama operasi. Secara teori, menggandakan panjang yang mencuat dari dudukan akan menghasilkan defleksi 8 kali lebih banyak. Menggandakan diameter pabrik akhir akan menghasilkan defleksi 16 kali lebih sedikit. Jika pahat potong mini pecah pada lintasan pertama, kemungkinan besar karena gaya defleksi yang mengatasi kekuatan karbida. Berikut adalah beberapa cara untuk meminimalkan defleksi pahat.

Homogeni Benda Kerja

Homogenitas benda kerja menjadi faktor yang dipertanyakan dengan berkurangnya diameter pahat. Ini berarti bahwa suatu bahan mungkin tidak memiliki sifat yang seragam pada skala yang sangat kecil karena sejumlah faktor, seperti permukaan wadah, pengotor yang tidak larut, batas butir, dan dislokasi. Asumsi ini umumnya disimpan untuk pahat yang memiliki diameter pemotong di bawah 0,020”, karena sistem pemotongan harus sangat kecil agar homogenitas struktur mikro material dipertanyakan.

Selesai Permukaan

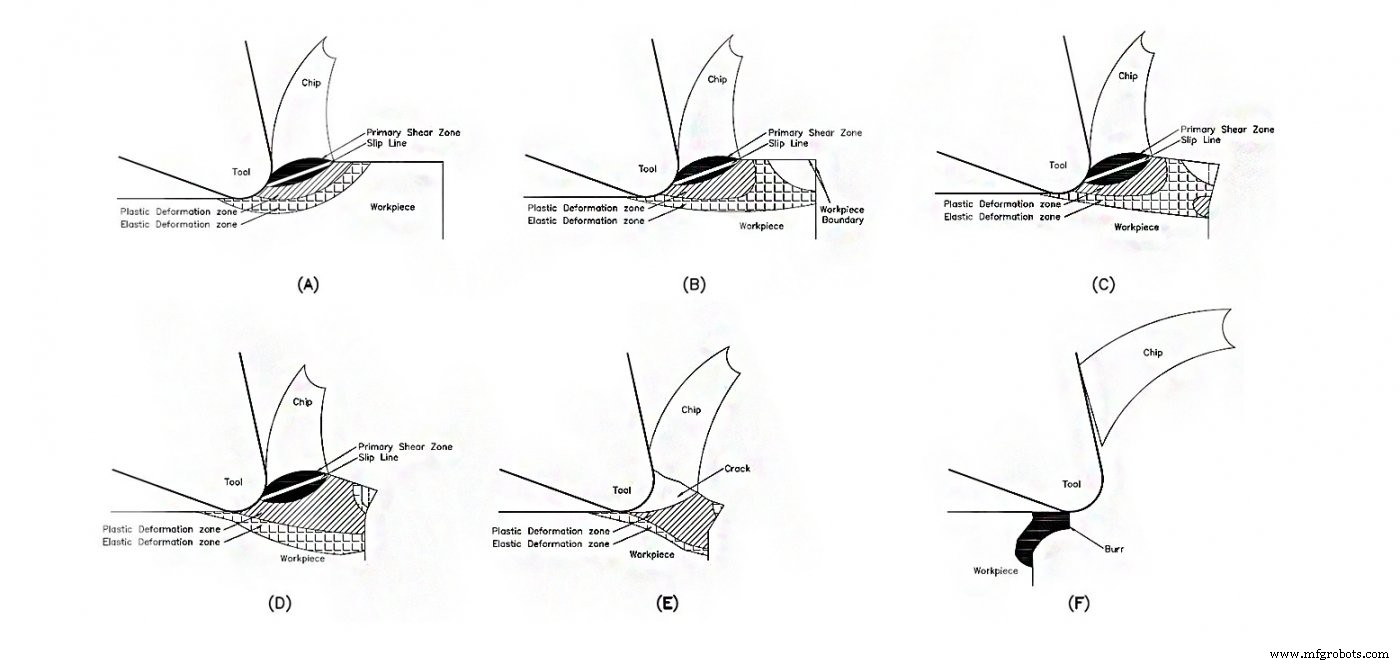

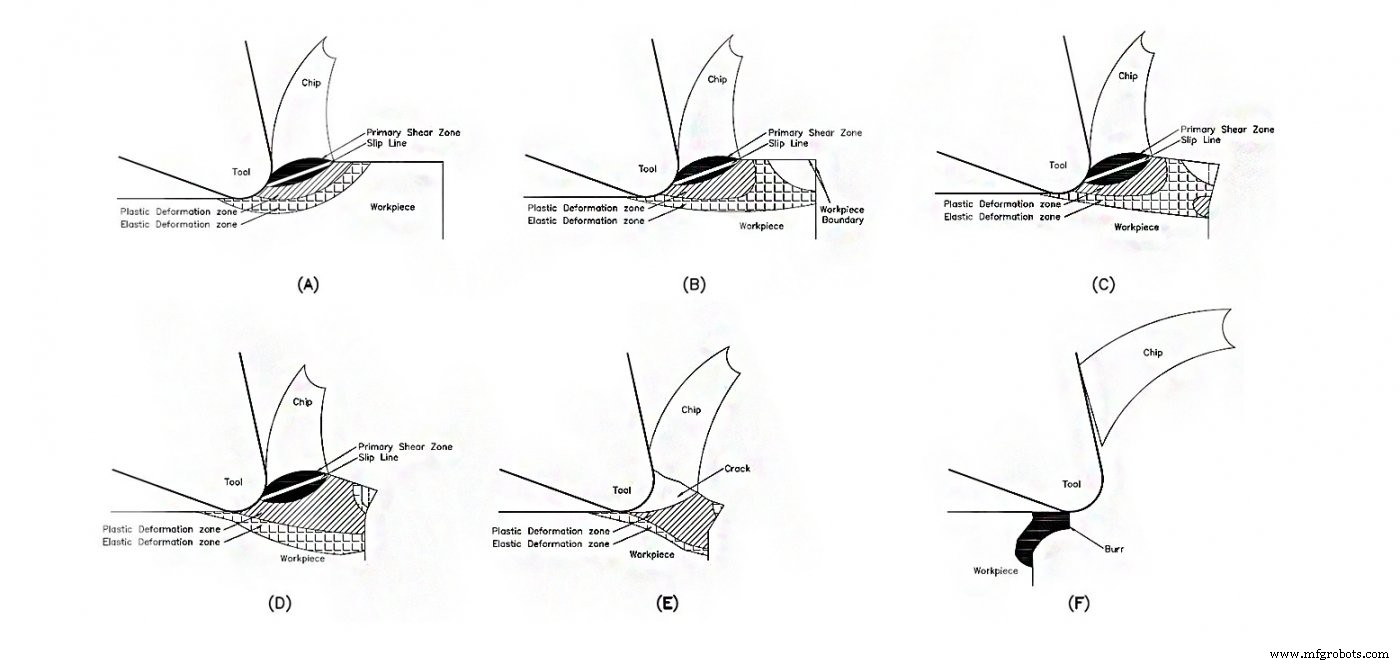

Pemesinan mikro dapat menghasilkan peningkatan jumlah gerinda dan kekasaran permukaan bila dibandingkan dengan pemesinan konvensional. Dalam penggilingan, burring meningkat seiring bertambahnya umpan, dan berkurang seiring bertambahnya kecepatan. Selama operasi pemesinan, chip dibuat oleh kompresi dan geser material benda kerja di sepanjang zona geser primer. Zona geser ini dapat dilihat pada Gambar 2 di bawah ini. Seperti yang dinyatakan sebelumnya, rasio radius ketebalan-ke-tepi chip jauh lebih tinggi dalam aplikasi miniatur. Oleh karena itu, zona deformasi plastis dan elastis dibuat selama pemotongan dan terletak berdekatan dengan zona geser primer (Gambar 2a). Akibatnya, ketika ujung tombak dekat dengan batas benda kerja, zona elastis juga mencapai batas ini (Gambar 2b). Deformasi plastis menyebar ke area ini saat ujung tombak maju, dan lebih banyak deformasi plastis terbentuk di perbatasan karena zona deformasi elastis yang menghubungkan (Gambar 2c). Sebuah duri permanen mulai terbentuk ketika zona deformasi plastis terhubung (Gambar 2d) dan diperluas setelah sebuah chip retak di sepanjang garis slip (Gambar 2e). Saat serpihan akhirnya terlepas dari tepi benda kerja, akan ada duri yang tertinggal (Gambar 2f).

Karena kerapuhan pahat mini, jalur pahat harus diprogram sedemikian rupa untuk menghindari jumlah gaya potong yang tiba-tiba, serta memungkinkan distribusi gaya potong di sepanjang sumbu ganda. Untuk alasan ini, praktik berikut harus dipertimbangkan saat menulis program untuk jalur alat miniatur:

Ramping Menjadi Bagian

Ramping melingkar adalah praktik terbaik untuk bergerak ke bawah secara aksial ke suatu bagian, karena gaya potong mendistribusikan secara merata di sepanjang bidang x, y, dan z. Jika Anda harus pindah ke bagian secara radial pada kedalaman pemotongan tertentu, pertimbangkan jalur pahat melengkung karena ini secara bertahap memuat gaya potong ke pahat, bukan sekaligus.

Micromachining di Jalur Melingkar

Anda tidak boleh menggunakan kecepatan dan umpan yang sama untuk jalur melingkar seperti yang Anda lakukan untuk jalur linier. Ini karena efek yang disebut kecepatan sudut majemuk. Setiap gigi pada alat pemotong memiliki kecepatan sudutnya sendiri ketika aktif di poros. Ketika jalur pahat melingkar digunakan, komponen kecepatan sudut lain ditambahkan ke sistem dan, oleh karena itu, gigi di bagian luar jalur pahat bergerak pada kecepatan yang jauh berbeda dari yang diharapkan. Umpan alat harus disesuaikan tergantung pada apakah itu operasi melingkar internal atau eksternal. Untuk mengetahui cara menyesuaikan umpan Anda, lihat artikel ini tentang berlari dalam lingkaran.

Slotting dengan Miniatur End Mill

Jangan mendekati slot mini dengan cara yang sama seperti yang Anda lakukan pada slot yang lebih besar. Dengan slot mini, Anda menginginkan sebanyak mungkin seruling pada pahat, karena ini meningkatkan kekakuan pahat melalui inti yang lebih besar. Ini mengurangi kemungkinan pahat patah karena defleksi. Karena ada lebih sedikit ruang untuk chip untuk dievakuasi dengan jumlah seruling yang lebih tinggi, keterlibatan aksial harus dikurangi. Dengan pahat berdiameter lebih besar, Anda mungkin mengurangi 50% – 100% dari diameter pahat. Namun bila menggunakan miniatur end mill dengan jumlah flute yang lebih tinggi, hanya step down antara 5% – 15%, tergantung pada ukuran diameter dan risiko defleksi. Tingkat umpan harus ditingkatkan untuk mengkompensasi penurunan keterlibatan aksial. Umpan dapat ditingkatkan bahkan lebih tinggi saat menggunakan ball nose end mill karena penipisan chip terjadi pada kedalaman pemotongan yang ringan ini dan mulai bertindak seperti pabrik umpan tinggi.

Memperlambat Umpan Anda di Sudut

Sudut-sudut suatu bagian menciptakan jumlah gaya potong tambahan karena semakin banyak pahat yang terlibat dengan bagian tersebut. Karena alasan ini, sangat bermanfaat untuk memperlambat umpan Anda saat mengerjakan pekerjaan di tikungan untuk secara bertahap memperkenalkan alat ke gaya ini.

Climb Milling vs. Milling Konvensional dalam Aplikasi Micromachining

Ini adalah pertanyaan yang sulit untuk dijawab dalam hal micromachining. Climb milling harus digunakan setiap kali permukaan akhir yang berkualitas diminta pada bagian cetak. Jenis jalur pahat ini pada akhirnya menghasilkan gaya potong yang lebih dapat diprediksi/lebih rendah dan oleh karena itu kualitas permukaan akhir yang lebih tinggi. Dalam penggilingan panjat, pemotong menggunakan ketebalan serpihan maksimum di awal pemotongan, sehingga cenderung menjauh dari benda kerja. Ini berpotensi menyebabkan masalah obrolan jika pengaturan tidak memiliki kekakuan yang cukup. Dalam penggilingan konvensional, saat pemotong berputar kembali ke dalam potongan, ia menarik dirinya sendiri ke dalam material dan meningkatkan gaya potong. Penggilingan konvensional harus digunakan untuk bagian dengan dinding tipis yang panjang serta operasi yang rumit.

Operasi Gabungan Roughing dan Finishing

Pengoperasian ini harus dipertimbangkan saat melakukan pemesinan mikro pada bagian berdinding tipis yang tinggi karena dalam beberapa kasus tidak ada dukungan yang cukup untuk bagian tersebut untuk penyelesaian akhir.

Kiat Bermanfaat untuk Mencapai Operasi Micromachining yang Sukses Dengan Miniature End Mills

Cobalah untuk meminimalkan runout dan defleksi sebanyak mungkin saat melakukan micromachining dengan miniatur end mill. Hal ini dapat dicapai dengan menggunakan dudukan pahat pas-past atau pas-tekan. Maksimalkan jumlah kontak shank dengan collet sambil meminimalkan jumlah stick-out selama operasi. Periksa kembali cetakan Anda dan pastikan Anda memiliki pabrik akhir terbesar karena alat yang lebih besar berarti lebih sedikit defleksi.

- Pilih kedalaman pemotongan yang sesuai sehingga rasio ketebalan chip terhadap radius tepi tidak terlalu kecil karena akan menimbulkan efek pembajakan.

- Jika memungkinkan, uji kekerasan benda kerja sebelum pemesinan untuk memastikan sifat mekanik material yang diiklankan oleh vendor. Ini memberi operator gambaran tentang kualitas material.

- Gunakan alat berlapis jika memungkinkan saat mengerjakan bahan besi karena jumlah panas berlebih yang dihasilkan saat mengerjakan jenis logam ini. Pelapis pahat dapat meningkatkan masa pakai pahat antara 30% -200% dan memungkinkan kecepatan yang lebih tinggi, yang merupakan kunci dalam pemesinan mikro.

- Pertimbangkan untuk menggunakan materi pendukung untuk mengontrol munculnya gerinda selama aplikasi micromachining. Bahan pendukung diendapkan pada permukaan benda kerja untuk memberikan gaya penopang tambahan serta meningkatkan kekakuan tepi asli benda kerja. Selama operasi, material pendukung akan tergerinda dan mengalami deformasi plastis daripada benda kerja.

- Gunakan pendingin banjir untuk menurunkan gaya potong dan permukaan akhir yang lebih baik.

- Meneliti jalur alat yang akan diterapkan karena beberapa penyesuaian dapat sangat membantu dalam memperpanjang masa pakai alat miniatur.

- Periksa ulang geometri alat untuk memastikan itu sesuai untuk bahan yang Anda pemesinan. Jika tersedia, gunakan alat pitch variabel dan heliks variabel karena ini akan mengurangi harmonik pada RPM yang sangat tinggi yang biasanya dijalankan oleh alat miniatur.