Pemesinan Pelepasan Listrik:Prinsip dan Aplikasi Manufaktur

Produsen sering beralih ke pemesinan pelepasan listrik (EDM) setiap kali metode pemesinan tradisional mencapai batasnya. Proses EDM melibatkan penggunaan energi panas untuk menghilangkan material berlebih dari suatu objek, menciptakan bentuk yang diperlukan untuk suatu tugas. Ini bukan proses pemesinan CNC paling populer yang tersedia. Namun, para insinyur mengandalkannya untuk membuat bagian-bagian yang tidak mungkin dikerjakan dengan mesin.

EDM mirip dengan proses seperti pemotongan laser. Itu tidak memerlukan atau menggunakan kekuatan mekanik untuk menghilangkan bahan berlebih. Inilah sebabnya mengapa banyak orang menganggapnya sebagai proses manufaktur non-tradisional. Proses ini membantu dalam pencetakan dan perkakas untuk berbagai industri. Pada artikel ini, kita akan membahas cara kerjanya, berbagai jenis yang tersedia, serta kelebihan dan aplikasinya. Mari selami!

Apa itu EDM ?

Anda mungkin pernah menemukan istilah seperti pemesinan percikan, mati tenggelam, erosi kawat, atau pengikisan percikan. Beberapa insinyur dan produsen menggunakan istilah ini untuk merujuk ke pemesinan pelepasan listrik (EDM). Tapi apa itu EDM? Sederhananya, EDM melibatkan pembuangan material berlebih dari benda kerja dengan menggunakan energi panas.

Seperti disebutkan sebelumnya, proses EDM tidak memerlukan gaya mekanik. Proses fabrikasi ini memastikan bahwa para insinyur sampai pada bentuk yang diinginkan hanya dengan menggunakan pelepasan listrik. Ini adalah proses yang sangat presisi yang tidak melibatkan penggunaan pahat pada benda kerja. Saat Anda perlu mengerjakan material keras seperti titanium atau membentuk bentuk kompleks, EDM sering kali menjadi pilihan yang tepat.

Bagaimana Cara Kerja Pemesinan Pelepasan Listrik?

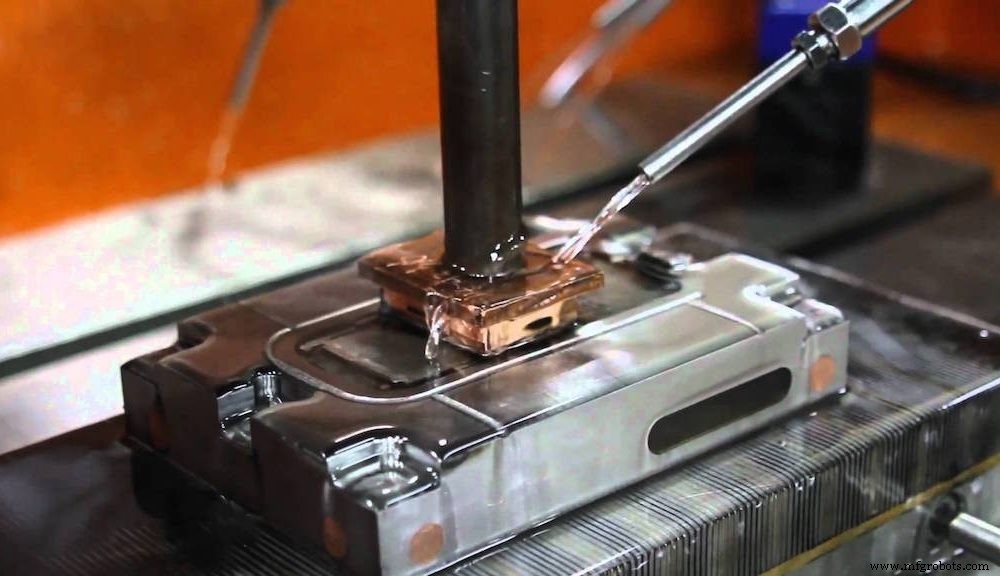

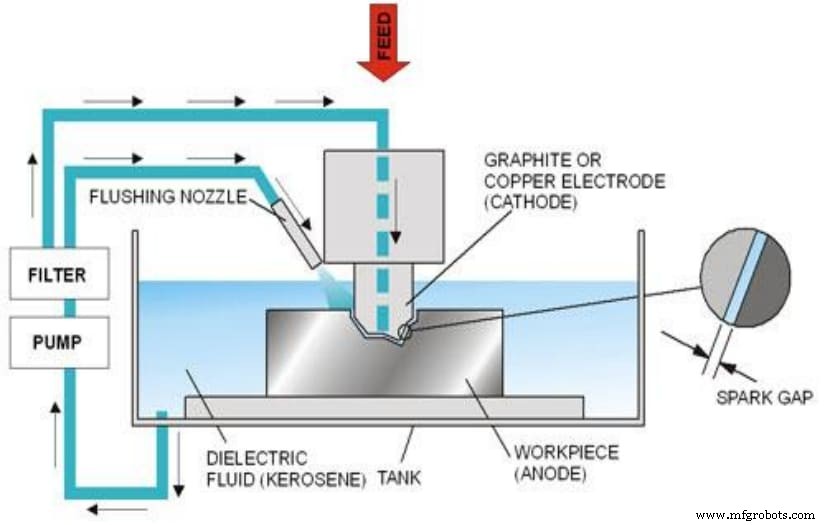

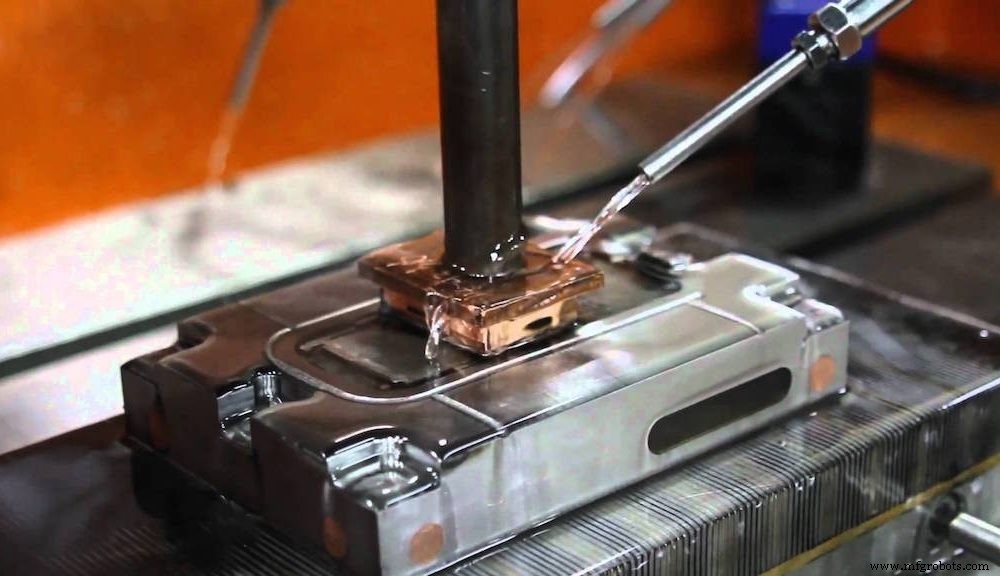

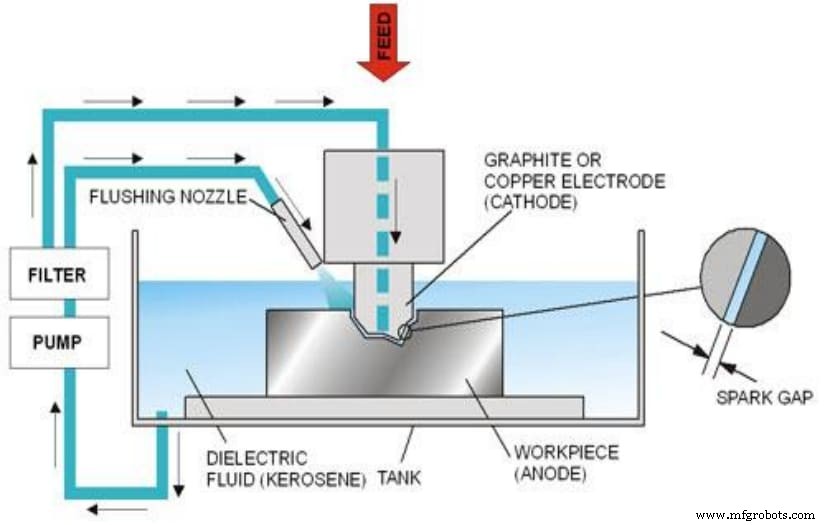

Meskipun definisinya mungkin tampak sederhana, proses fisiknya sedikit lebih rumit. Penghapusan material dari benda kerja menggunakan EDM terjadi melalui serangkaian pelepasan arus cepat yang berulang di antara elektroda. Elektroda ini dipisahkan menggunakan cairan dielektrik. Kemudian, tegangan dikirim melalui cairan dielektrik. Penting untuk dicatat bahwa pembuatan EDM hanya berfungsi untuk bahan yang dapat menghantarkan listrik.

Salah satu elektroda tersebut berfungsi untuk mengubah bentuk agar sesuai dengan tujuan yang tepat. Elektroda ini adalah elektroda benda kerja atau “anoda”. Elektroda lainnya adalah elektroda alat atau "katoda". Prinsip dasar di balik proses ini adalah pengikisan material dengan percikan listrik yang terkontrol. Agar hal ini terjadi, kedua elektroda tidak boleh bersentuhan.

Ada penerapan perbedaan potensial di benda kerja dan elektroda dalam bentuk pulsa. Saat elektroda bergerak lebih dekat ke benda kerja, medan listrik yang ada di celah kecil di antara mereka meningkat. Ini berlanjut hingga mencapai volume perincian.

Pelepasan listrik menyebabkan pemanasan material yang ekstrem. Pemanasan menyebabkan mencairnya beberapa bagian material. Aliran fluida dielektrik yang stabil membantu menghilangkan material berlebih. Cairan ini juga membantu pendinginan selama proses pemesinan.

Jenis Pemesinan Pelepasan Listrik

Proses EDM unik dan konvensional. Namun, ini tidak berarti bahwa hanya ada satu pendekatan untuk proses ini. Ada tiga jenis EDM yang berbeda. Ini membantu untuk memastikan bahwa ada metode alternatif jika satu jenis tidak cukup cocok. Berbagai jenis pemesinan pelepasan listrik meliputi:

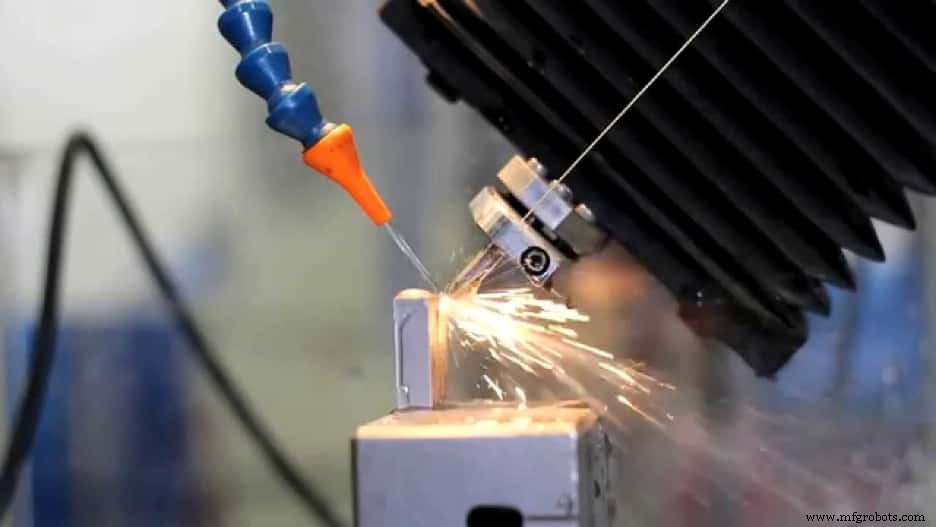

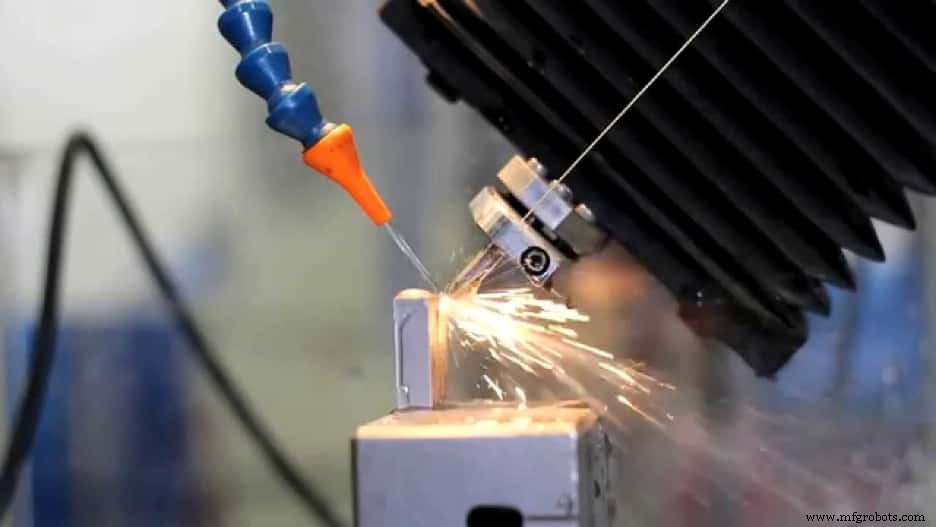

EDM Kabel

Kadang-kadang disebut sebagai erosi kawat atau EDM percikan, EDM kawat adalah proses yang populer. Ini melibatkan penggunaan kawat kuningan atau tembaga tipis untuk memotong benda kerja. Di sini, kawat tipis bertindak sebagai elektroda. Cairan dielektrik, dalam hal ini, biasanya air deionisasi. Selama proses tersebut, ada penguraian kabel yang terus menerus dari feed otomatis menggunakan spool.

Ini karena pelepasan listrik dapat terganggu oleh benda kerja dan kabel. Oleh karena itu, perlu adanya jalur debit baru dalam pemotongan tersebut. Pendekatan ini bekerja dengan sangat baik. Namun, insinyur harus mencatat bahwa kawat harus melewati benda kerja sepenuhnya. Oleh karena itu, pada dasarnya menciptakan potongan dua dimensi di bagian tiga dimensi. Anda cenderung mendapatkan hasil yang mirip dengan proses pemesinan CNC tradisional.

Lubang EDM

Sesuai dengan namanya, hold drilling EDM membantu secara eksplisit dalam fast hole drilling. Elektroda untuk lubang EDM berbentuk tabung, memungkinkan cairan dielektrik mengalir melalui elektroda dengan mudah.

Berbeda dengan metode pengeboran tradisional, lubang EDM dapat membuat lubang yang sangat kecil dan dalam. Selain itu, lubang ini tidak memerlukan deburring. Terlepas dari kekerasan atau jenis logam, proses ini memungkinkan pengeboran lubang presisi yang efektif lebih cepat daripada metode konvensional.

Sinker EDM

Ini adalah EDM konvensional, juga disebut sebagai Ram EDM, die sinking, atau EDM tipe rongga. Jenis rongga karena menciptakan bentuk rongga yang kompleks untuk berbagai aplikasi pengecoran seperti cetakan injeksi plastik.

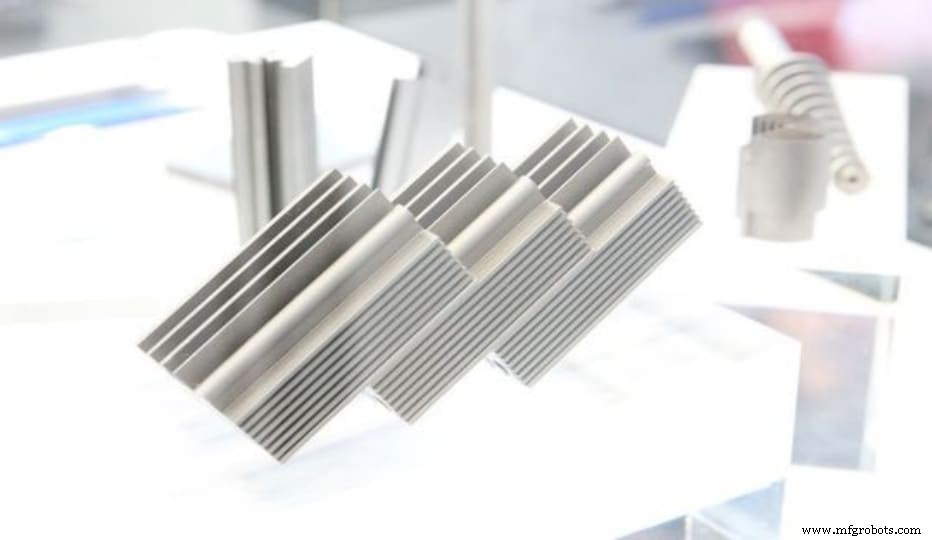

Proses ini menggunakan elektroda tembaga atau grafit pra-mesin untuk membentuk "positif" dari bentuk yang diperlukan. Kemudian, ada penekanan elektroda ke benda kerja untuk membuat bentuk material yang negatif dari aslinya. Beberapa faktor dapat mempengaruhi pemilihan material elektroda pada sinker EDM. Ini termasuk ketahanan elektroda terhadap erosi dan konduktivitasnya, yang biasanya lebih mudah untuk dikerjakan dengan grafit daripada bahan tembaga. Namun, tembaga lebih kuat dan lebih kondusif.

Keuntungan Pemesinan Pelepasan Listrik

Ada beberapa keuntungan unik yang terkait dengan manufaktur EDM. Beberapa di antaranya adalah:

1. Bekerja pada Semua Jenis Bahan Konduktif Listrik

Ketika Anda memikirkan manufaktur EDM, hal pertama yang akan muncul di benak Anda adalah kemampuannya untuk mengerjakan berbagai macam bahan. Selama bahan Anda konduktif secara elektrik, EDM selalu merupakan proses yang tepat. Hal ini memungkinkan untuk mesin bagian yang sulit untuk metode pemesinan tradisional. Ini termasuk suku cadang yang terbuat dari titanium dan tungsten karbida.

2. Tidak Ada Tenaga Mekanik yang Terlibat

Manfaat penting lainnya adalah tidak ada gaya mekanis yang dimasukkan ke dalam benda kerja. Karena itu, Anda tidak perlu khawatir menghasilkan garis yang rapuh. Ini menjadi mudah karena tidak perlu gaya potong yang tinggi sebelum mengeluarkan material. Karena tidak ada kontak yang terjadi antara pahat dan benda kerja, tidak ada masalah tekanan mekanis.

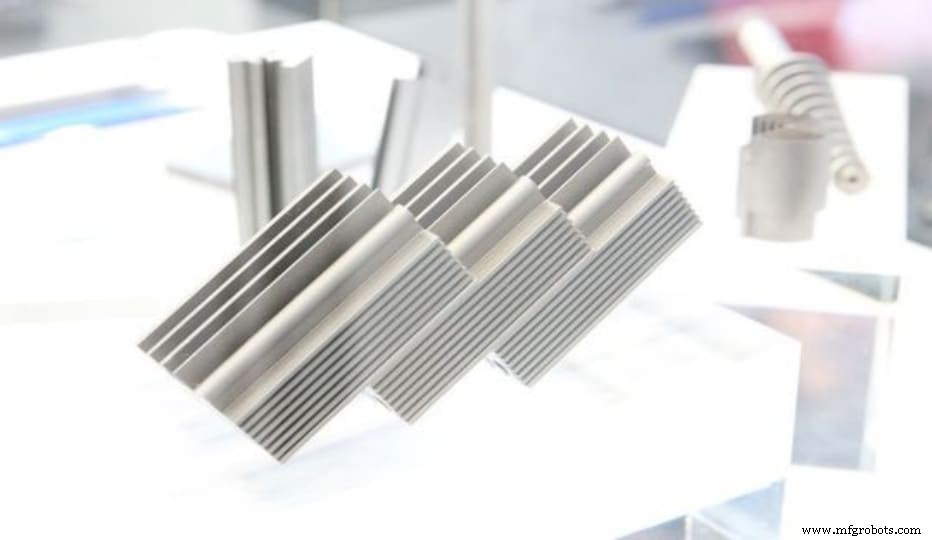

3. Mengaktifkan Berbagai Bentuk dan Kedalaman

Dengan EDM, mencapai bentuk dan kedalaman tampak mustahil dengan alat pemotong. Ini adalah metode yang efektif untuk pemrosesan dalam dengan rasio panjang dan diameter pahat yang sangat tinggi. Anda dapat dengan mudah memotong sudut dalam yang tajam, celah sempit, dan rusuk yang dalam dengan proses EDM.

4. Mendorong Penyelesaian Permukaan yang Lebih Baik

Pabrikan juga berpendapat bahwa permukaan akhir cetakan injeksi seringkali lebih baik dengan EDM daripada metode tradisional. Ini mungkin benar karena proses EDM memberikan permukaan presisi tinggi dan hasil akhir yang halus.

5. Bekerja pada Material yang Dikeraskan

Proses pemesinan konvensional lainnya perlu dilakukan sebelum pengerasan benda kerja. Di sisi lain, EDM bekerja sempurna pada material yang dikeraskan. Oleh karena itu, mudah untuk menghindari potensi deformasi akibat perlakuan panas.

Manufaktur EDM, sebagai pilihan produksi suku cadang yang hebat, pasti memiliki banyak keuntungan dalam menciptakan suku cadang berpresisi tinggi dengan bentuk yang diinginkan. Jika Anda memiliki suku cadang yang rumit untuk diproduksi, pertimbangkan proses EDM atau pilih RapidDirect yang berfokus pada layanan pembuatan prototipe cepat dengan presisi tinggi.

Aplikasi Pemesinan Pelepasan Listrik

EDM sangat terkenal dalam produksi volume kecil, yang memungkinkan beberapa proses. Proses ini termasuk penggilingan, pembubutan, pengeboran lubang kecil, dan banyak lagi. Proses unik ini juga berharga untuk berbagai industri mulai dari otomotif hingga industri kedirgantaraan.

Mampu membuat bentuk yang unik dan tepat, teknik ini membantu dalam aplikasi berikut:

Cetakan Injeksi

Mencapai dimensi, kedalaman, dan bentuk cetakan yang tepat biasanya bergantung pada EDM. Ini adalah proses pencetakan injeksi utama yang digunakan oleh produsen cetakan. Kawat EDM adalah jenis utama yang digunakan dalam kasus ini.

Karena pencetakan injeksi memerlukan berbagai benda kerja yang rumit dan rumit, ini biasanya merupakan metode terbaik untuk digunakan. Selain itu, sering kali menghasilkan permukaan akhir EDM yang presisi tinggi dan halus.

Pengeboran Lubang Kecil

Pemesinan pelepasan listrik adalah cara cepat dan unik untuk membuat pengeboran lubang kecil dalam yang akurat pada material, terlepas dari kekerasannya.

Proses pengeboran lubang melibatkan penggunaan tabung elektroda kuningan untuk menyalurkan muatan listrik ke material. Ini membantu membuat lubang dengan berbagai dimensi kecil. Hal yang menarik adalah dapat membuat lubang pada wajah miring dan posisi menantang lainnya.

Die Casting

EDM juga sangat cocok untuk aplikasi pembuatan die. Manufaktur mati sangat disesuaikan membutuhkan akurasi yang ekstrim. Die ini memiliki sudut dalam yang tajam, rusuk yang dalam, dan fitur rumit lainnya.

Juga, dies sering dibuat dari paduan baja yang sangat keras. Paduan ini biasanya lebih sulit untuk dikerjakan dengan metode tradisional. Paduan baja keras mungkin memerlukan penyelesaian sebelum perlakuan panas, yang dapat mengurangi keakuratan detail. Oleh karena itu, menggunakan proses EDM lebih tepat.

Kesimpulan

Pemesinan pelepasan listrik terus menjadi jawaban untuk aplikasi pemesinan yang sangat menuntut. Ini membantu para insinyur untuk membentuk kembali bahan di mana metode tradisional sulit atau tidak mungkin. Proses unik ini berkontribusi pada pembuatan komponen berkualitas tinggi.

Di RapidDirect, proses EDM kami adalah solusi sempurna untuk kebutuhan manufaktur Anda. Proses ini memungkinkan kami untuk membuat pemotongan presisi tinggi, dan bekerja dengan baik untuk semua bahan konduktif. Dengan cara ini, kami dapat melayani Anda dengan lebih baik, terlepas dari persyaratan dan aplikasi suku cadang Anda. Unggah file desain Anda hari ini, dan Anda akan menerima penawaran instan. Semua layanan kami hadir dengan harga bersaing.