Cara mendapatkan semua komponen logam dengan pencetakan FDM 3D

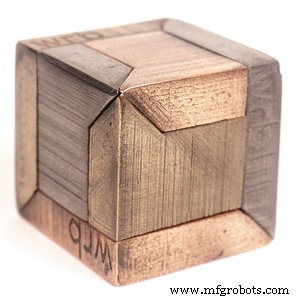

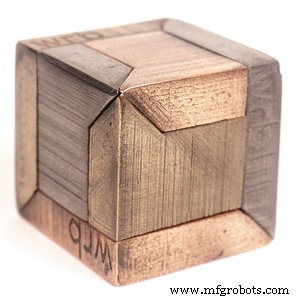

Gambar 1:Model terbuat dari baja karbon tinggi Filamet™ dan disinter. Sumber:Pengecoran Virtual

The Virtual Foundry adalah perusahaan Amerika, berkantor pusat di Wisconsin, dibentuk oleh para ahli hebat di sektor logam cair, yang terus bekerja sejak 2014 untuk meningkatkan dan mengembangkan rangkaian filamen dan aksesorinya untuk pencetakan logam FDM 3D. Pada awalnya mereka berhasil membuat filamen dengan persentase kuningan, tembaga, atau perunggu yang tinggi, tetapi strukturnya setelah disinter tidak mengandung sifat logam. Melalui kampanye Kickstarter, The Virtual Foundry mendapatkan dukungan yang cukup untuk mengembangkan filamennya guna mencapai sifat yang sama seperti logam murni dan memperluas jangkauan materialnya (baja tahan karat 316L, besi karbon tinggi, aluminium 6061, dan tungsten). Semua jenis Filamet ™ terdiri dari logam dasar dan biodegradable dan polimer ekologis (PLA). Bahan ini bebas dari partikel logam yang terbuka dan pelarut yang mudah menguap yang dapat dilepaskan selama pencetakan. Bahan-bahan ini sangat mudah untuk dicetak, karena sifat pencetakannya mirip dengan PLA, yang memungkinkan setiap pengguna printer FDM 3D untuk membuat komponen dengan filamen ini, tanpa perlu membeli printer logam industri 3D FDM yang mahal. Salah satu keuntungan utama dari bahan Filamet™ adalah mereka mencapai sifat yang mirip dengan teknologi DMLS tetapi dengan batasan tertentu. Karena kebutuhan untuk menyinter potongan cetakan dengan filamen ini, di mana PLA dihilangkan, potongan tersebut memiliki porositas, kehilangan volume dan non-isotropi. Printer 3D DMLS berhasil mencetak bagian yang benar-benar padat (mirip dengan pengecoran), dengan sangat detail, ketinggian lapisan 0,02 mm dan tanpa perlu pasca-pemrosesan, satu-satunya kelemahan dibandingkan dengan pencetakan FDM 3D Filamet™ adalah biaya bahan, produksi dan printer itu sendiri.

Gambar 2:Kerucut terbuat dari Filamet™ perunggu tanpa sinter dan sinter. Sumber: The Virtual Foundry

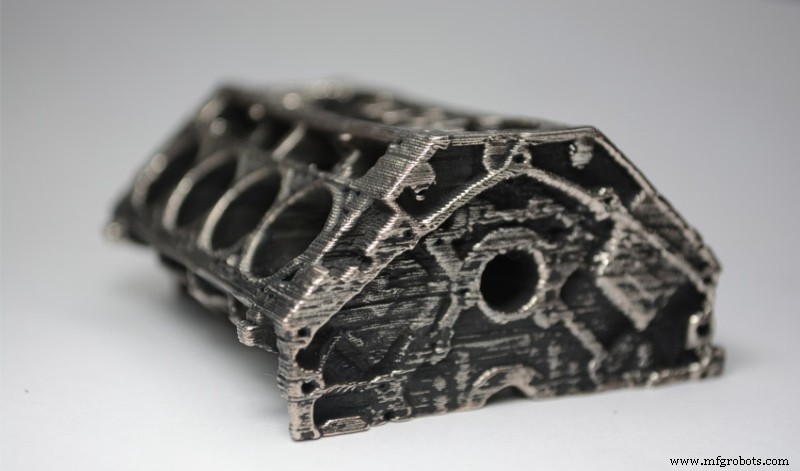

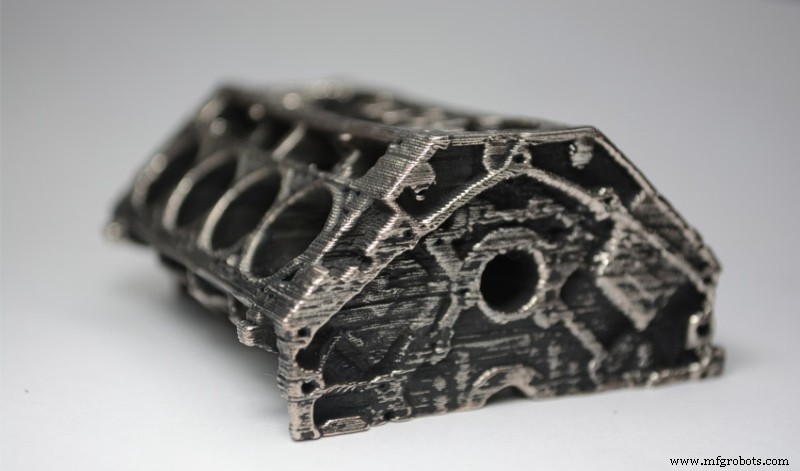

Agar bagian yang dicetak benar-benar metalik, itu harus disinter dalam oven. Sintering adalah proses pembuatan bagian padat berdasarkan objek yang dibentuk oleh bubuk logam yang dipadatkan, dimana perlakuan panas diterapkan pada suhu yang lebih rendah dari fusi, tetapi jika cukup tinggi untuk mengikat partikel logam dengan cara yang tahan, menghasilkan blok yang benar-benar solid. Setelah mencetak dengan Filamet™, potongan harus disinter untuk menghilangkan PLA yang merupakan bagian dari filamen. Sintering dapat dilakukan dalam oven dengan lingkungan terbuka atau vakum atau lingkungan inert.

Sinter di lingkungan terbuka

Untuk sintering di lingkungan terbuka, batubara tempurung kelapa untuk sintering, bejana refraktori (wadah) dan Al2 O3 bubuk refraktori diperlukan. Prosesnya dimulai dengan mengampelas bagian tepi yang kasar untuk hasil terbaik.

Pertama-tama, wadah harus diisi dengan bubuk tahan api, menyisakan ruang kosong di permukaan wadah. Kemudian benda kerja harus dibenamkan ke dalam bubuk tahan api, pastikan untuk meninggalkan celah minimal 15 mm antara permukaan benda kerja dan dinding serta bagian atas dan bawah wadah. Serbuk refraktori tidak boleh dipadatkan.

Pada titik ini, tergantung pada bahan yang akan disinter, ruang kosong di permukaan wadah harus diisi dengan karbon yang disinter atau wadah harus ditempatkan di tungku.

Gambar 3:Proses sintering. Sumber: The Virtual Foundry

Disinter dalam lingkungan vakum atau lembam

Untuk sintering dalam lingkungan vakum atau lembam, diperlukan wadah (bejana masak) dan bubuk tahan api . Potongan disiapkan untuk disinter dengan menempatkannya di dalam wadah dan menutupinya dengan debu tahan api, dengan mempertimbangkan bahwa harus ada setidaknya 10 mm debu antara permukaan potongan dan wadah. Wadah tersebut kemudian ditempatkan di oven.

Virtual Foundry menyediakan tabel suhu yang disarankan berikut ini, baik untuk sintering di lingkungan terbuka maupun di lingkungan vakum atau lembam:

| Bahan | Suhu maksimum sinter |

|---|

| Perunggu | 871 ºC |

| Tembaga | 1074 ºC |

| 316L | 1260 ºC |

| Inconel | 1260 ºC |

Tabel 1:Bahan dan suhu sintering maksimum.

Pengguna harus mempertimbangkan bahwa waktu dan suhu ini adalah panduan dan dapat bervariasi tergantung pada banyak aspek, seperti model oven yang mereka gunakan, misalnya. Filamen rentang filamet yang tidak disertakan dalam tabel dianggap eksperimental, sehingga pabrikan tidak memiliki data untuk sintering.

Jika Anda tidak memiliki tungku yang memenuhi persyaratan untuk sintering komponen cetakan 3D dengan filamen Filamet™, Anda dapat menghubungi kami dan kami akan memberi tahu Anda tentang kelayakan dan ketentuan sintering di fasilitas kami.

Setelah sintering (di lingkungan terbuka atau di lingkungan vakum atau lembam) filamen apa pun dari rentang Filamet™, semua bagian logam diperoleh, dengan sifat nyata logam sebagai konduktivitas listrik, setelah diproses dengan pengamplasan dan pemolesan atau bahkan pengikatan dengan pengelasan; tetapi dengan porositas tertentu dan pengurangan volume karena hilangnya PLA. Pengguna juga harus mempertimbangkan bahwa sifat mekanis dari produk akhir berhubungan langsung dengan waktu bagian yang dicetak dipertahankan pada suhu sintering. Jika produk akhir berbentuk bubuk dan rapuh, waktu sintering belum cukup. Jika hasil cetak menunjukkan permukaan yang mirip dengan kulit keriput, berarti hasil sinter berlebihan.

Filamet cobre

Filamet bronce

Filamet acero

inox 316L

Filamet

aluminio 6061

Pasca-pemrosesan:Pengamplasan dan pemolesan

Setelah disinter, potongan tersebut dapat diampelas dan dipoles dengan cara yang sama seperti logam tetapi mengikuti serangkaian indikasi. Dengan amplas air, garis cetak dan deformasi kecil lainnya dapat dihilangkan karena partikel lepas selama pengamplasan menempel pada celah akibat panas gesekan. Jika menggunakan amplas atau cakram radial 3M, disarankan untuk memulai pengamplasan dengan butiran 120 (80 untuk cakram radial 3M), berhati-hatilah agar tidak merusak area yang paling halus, seperti sudut. Setelah seluruh permukaan diampelas, amplas butiran berikutnya harus digunakan dan seterusnya hingga meningkat 6 atau 7 (4 kali lipat untuk cakram radial 3M). Sebelum beralih ke pemolesan akhir, disarankan untuk menggunakan amplas 3000 grit, yang dapat digunakan untuk mencapai kilap tertentu. Terakhir dan setelah potongan dibersihkan dengan kain flanel, potongan tersebut bisa dipoles. TVF merekomendasikan penggunaan alat putar dengan cakram pemoles dan lilin pemoles agar pemolesan lebih cepat dan lebih efisien. Cukup oleskan sedikit lilin pemoles pada cakram pemoles dan poles dengan gerakan konstan di seluruh bagian agar tidak menghasilkan panas berlebih, yang dapat merusak bentuk. Selain pengamplasan dan pemolesan komponen yang diproduksi dengan Filamet™, bagian tersebut dapat diukir, dilebur, dilas, dan dihaluskan dengan aplikasi panas.

Gambar 4:Ember tembaga yang dipoles. Sumber:Pengecoran Virtual

Melihat cara mendapatkan semua bagian logam dengan pencetakan FDM 3D dapat disimpulkan bahwa teknologi pencetakan ini, dengan bantuan filamen logam The Virtual Foundry, telah berhasil menjangkau beberapa sektor yang perlu ditaklukkannya, terutama beberapa cabang. industri.

Filamet cobre

Filamet cobre  Filamet bronce

Filamet bronce  Filamet acero

Filamet acero  Filamet

Filamet