Stereolithography &Pemrosesan Cahaya Digital:Di Mana Kita Saat Ini?

Stereolithography (SLA) dan Digital Light Processing (DLP) adalah dua teknologi pencetakan 3D paling populer saat ini. Berbagi sejumlah kesamaan, baik SLA dan DLP termasuk dalam keluarga polimerisasi tong dari teknologi pencetakan 3D. Kedua teknologi tersebut telah mengalami evolusi besar dalam dekade terakhir, melampaui asal mula pembuatan prototipe yang cepat menjadi produksi.

Berkat presisi tinggi dan kualitas luar biasa dari suku cadang yang diproduksi, SLA dan DLP dapat digunakan untuk berbagai aplikasi, termasuk prototipe fungsional, produk gigi, barang konsumsi, dan bahkan cetakan perhiasan.

Mengikuti artikel kami sebelumnya tentang evolusi pencetakan 3D logam, hari ini kami mendalami stereolitografi dan teknologi pencetakan 3D serupa:bagaimana mereka berkembang, aplikasi saat ini, dan peluang di masa depan.

SLA, DLP, dan polimerisasi tong:istilah yang dijelaskan

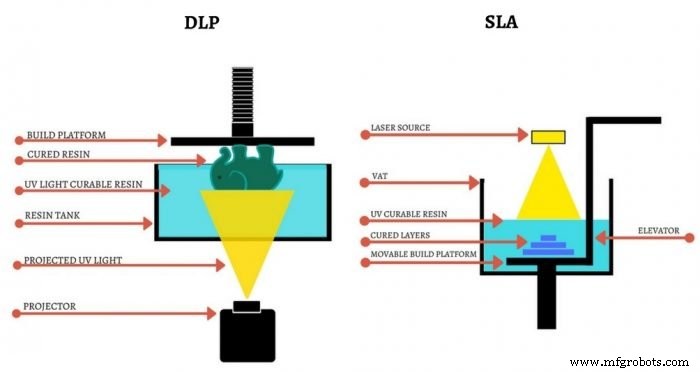

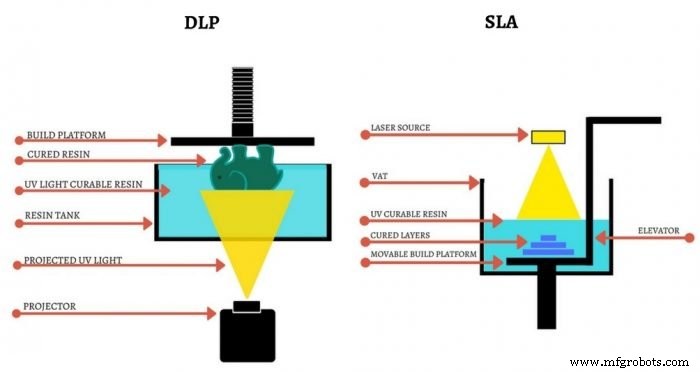

SLA dan DLP keduanya termasuk dalam kategori polimerisasi tong pencetakan 3D.

polimerisasi Vat adalah proses pencetakan 3D yang menggunakan sumber cahaya, seperti sinar UV, untuk menyembuhkan (memadat) resin cair yang dapat difoto dengan foto (juga dikenal sebagai fotopolimer) untuk membuat bagian padat, lapis demi lapis.

Pada dasarnya, baik SLA maupun DLP menggunakan resin cair dan sumber cahaya untuk menghasilkan komponen cetak 3D. Namun, perbedaan utama antara kedua teknologi tersebut terletak pada jenis sumber cahaya yang digunakan untuk memperkuat material:dengan SLA, ini adalah sinar UV, sedangkan dengan DLP, layar proyektor lampu digital digunakan.

Proses SLA dimulai dengan printer 3D yang berisi tangki resin tahan UV. Saat pencetakan dimulai, platform pembuatan terendam dalam tangki dan sinar laser menelusuri kontur suatu bagian, memperkuat lapisan resin cair. Setelah lapisan selesai, platform pembangunan diturunkan, memberi ruang untuk lapisan berikutnya.

Printer DLP 3D bekerja dengan cara yang hampir sama dengan sistem SLA. Namun, perbedaan utamanya adalah DLP menggunakan layar proyektor cahaya digital untuk mem-flash gambar setiap lapisan sekaligus. Karena seluruh lapisan bahan resin terkena sumber cahaya sekaligus, DLP biasanya merupakan proses yang lebih cepat daripada SLA.

Meskipun lebih cepat, ada pengorbanan yang harus dilakukan dalam resolusi dan penyelesaian permukaan saat berhubungan dengan pencetakan 3D DLP. Ini karena proyektor lampu digital menghasilkan cahaya dalam piksel — menciptakan piksel volumetrik, atau voxel, dalam resin. Ini, pada gilirannya, menghasilkan bentuk piksel yang mencegah tepi yang halus.

Ada juga teknologi eksklusif lainnya yang menggunakan bahan resin untuk membuat bagian polimer. Misalnya, Digital Light Synthesis™ (DLS) milik Karbon teknologi memberikan suku cadang berkualitas tinggi lebih cepat daripada banyak proses pencetakan 3D lainnya,

DLS menggunakan proses fotokimia di mana cahaya diproyeksikan melalui membran permeabel oksigen ke dalam tong resin cair yang dapat disembuhkan dengan UV. Pemandian atau oven curing termal yang diprogram kemudian digunakan untuk mengatur sifat mekanik bagian untuk memperkuatnya.

Sekarang, setelah kita menguasai dasar-dasar polimerisasi tong, mari kita lihat lebih dekat tentang bagaimana teknologi telah berkembang.

Membuat diagram evolusi SLA dan DLP

Era pencetakan 3D dimulai dengan stereolitografi. Sementara asal SLA umumnya dikaitkan dengan penemunya, Chuck Hall, peneliti Jepang, Dr. Hideo Kodama, yang pertama kali memperkenalkan pendekatan baru untuk menyembuhkan resin fotosensitif dengan sinar UV dalam mode lapis demi lapis.

Namun, istilah 'stereolithography' diciptakan oleh Hull pada tahun 1984, yang berhasil mengajukan paten untuk teknologi tersebut. Dua tahun kemudian, dalam upaya untuk mengkomersialkan teknologi, Hull mendirikan Sistem 3D, dan mesin SLA pertama dirilis pada tahun 1987.

Sementara sejarah SLA terkait erat dengan Sistem 3D, evolusi DLP terkait erat dengan perusahaan AS lainnya:EnvisionTEC.

Al Siblani, CEO EnvisionTEC, mengembangkan printer DLP fungsional pertama pada tahun 2000 dengan mitra bisnisnya, Alexandr Shkolnik. Dua tahun kemudian, EnvisionTEC membawa mesin DLP pertama, printer 3D Perfactory, ke pasar.

- 1981 :Dr. Hideo Kodama mengajukan permohonan paten untuk perangkat prototipe cepat, yang digambarkan sebagai sistem pengawetan resin sinar laser. Meskipun perangkat dapat dilihat sebagai pendahulu stereolitografi, paten penuh tidak pernah diselesaikan — dilaporkan karena kurangnya dana.

- 1984 :Chuck Hull mengajukan paten untuk "Peralatan untuk Produksi Objek Tiga Dimensi dengan Stereolitografi".

- 1986 :Hull melanjutkan untuk menemukan Sistem 3D.

- 1987 :Sistem 3D mengomersialkan sistem pencetakan 3D SLA pertama — mesin SLA-1.

- 2000 :Al Siblani dan Alexandr Shkolnik dari EnvisionTEC mengembangkan prototipe fungsional pertama dari printer DLP.

- 2002 :EnvisionTEC menghadirkan printer 3D DLP Perfactory ke pasar.

- 2010-an :Beberapa paten untuk SLA dan teknologi pencetakan 3D lainnya mulai kedaluwarsa, memunculkan perusahaan baru yang mengembangkan sistem SLA mereka sendiri.

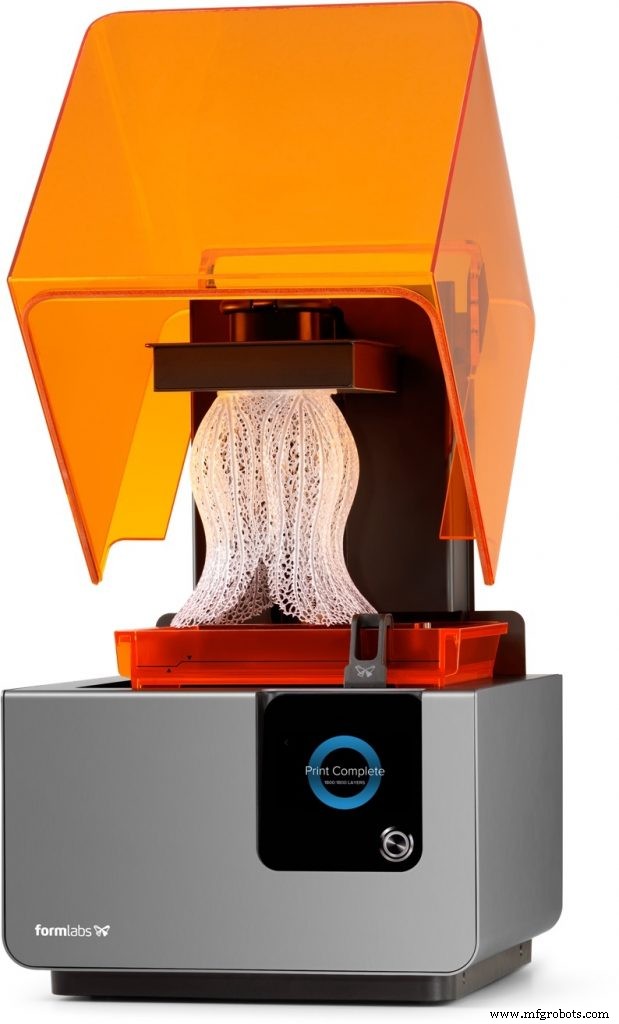

- 2011 :Formlabs memasuki pasar pencetakan 3D dengan printer SLA 3D desktop profesional berbiaya rendah — Formulir 1.

- 2013 :Photocentric mengembangkan teknologi Daylight Polymer Printing — teknologi pencetakan 3D yang lebih murah yang menggunakan layar LCD sebagai proyektor ringan.

- 2014 :Carbon memperkenalkan teknologi Digital Light Synthesis (DLS), yang mampu mencetak dengan kecepatan tinggi dan menghasilkan suku cadang yang menyaingi kualitas cetakan injeksi.

- 2016 :Sistem 3D memperkenalkan Gambar 4, printer 3D modular bertenaga robot yang diarahkan untuk mengotomatisasi proses pencetakan 3D SLA.

- 2018 :Adidas secara massal memproduksi midsole dengan cetakan 3D untuk rangkaian sepatu kets Futurecraft 4D menggunakan teknologi DLS Carbon.

Tahun 2010-an:Era baru untuk SLA

Tahun 2010-an sangat bermanfaat dalam hal evolusi teknologi SLA dan DLP.

Antara tahun 2011 dan 2016, beberapa teknik fotopolimerisasi baru muncul, mendorong batas dari apa yang mungkin dilakukan dengan pencetakan 3D.

Membawa SLA ke pencetakan 3D desktop

Pencetakan 3D desktop secara historis menjadi milik FDM.

Namun, karena beberapa paten yang berkaitan dengan SLA mulai kedaluwarsa menjelang akhir tahun 2000-an, potensi pencetakan 3D SLA desktop pun lahir. Salah satu perusahaan yang memanfaatkan perubahan lanskap ini adalah Formlabs.

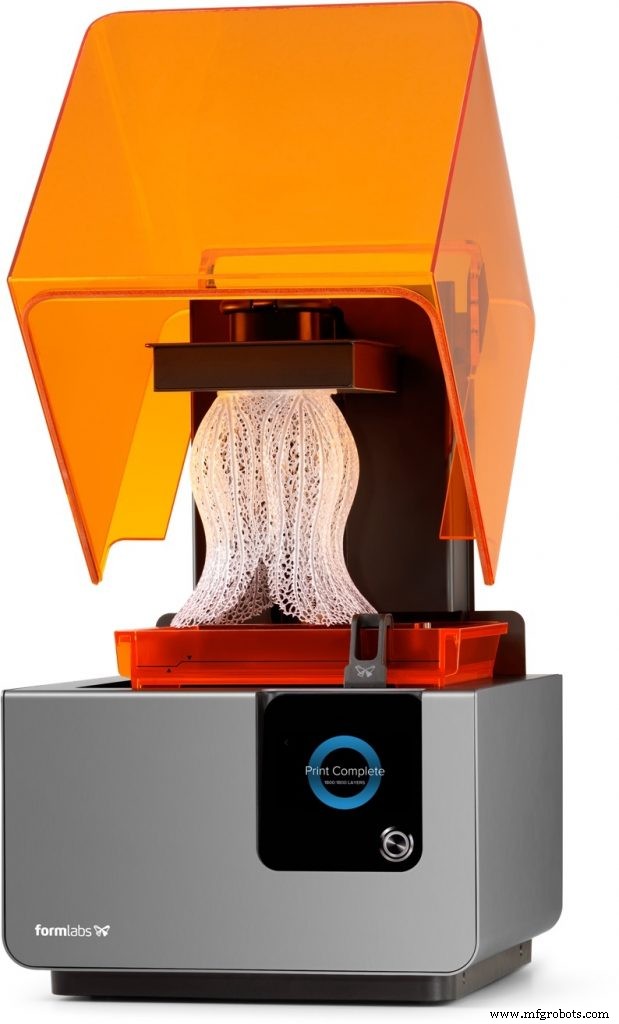

Formlabs didirikan pada tahun 2011 dengan tujuan membawa printer SLA desktop berbiaya lebih rendah ke pasar.

Di Saat itu, pasar SLA terdiri dari printer 3D industri yang besar dan mahal, tidak dapat diakses oleh banyak perusahaan kecil.

Sistem SLA desktop Formlabs telah membantu mengubah status quo ini dengan menawarkan mesin yang tidak hanya lebih kecil, tetapi juga juga lebih terjangkau. Ini, pada gilirannya, berarti mesin industri ini dapat diakses oleh lebih banyak perusahaan.

Menggunakan SLA ke desktop sangat penting bagi Formlabs, terutama karena sistem desktop semakin banyak menemukan aplikasi industri. Memang, hanya beberapa tahun setelah didirikan, Formlabs mencapai status unicorn. Perusahaan mengklaim sebagai penjual printer SLA 3D terbesar di dunia, dengan lebih dari 40.000 sistem terjual.

Dalam waktu kurang dari satu dekade, Formlabs telah memantapkan dirinya sebagai salah satu perusahaan terkemuka dalam pencetakan 3D SLA desktop, berkat kombinasi inovasi teknologi dan pemikiran strategis yang cerdik.

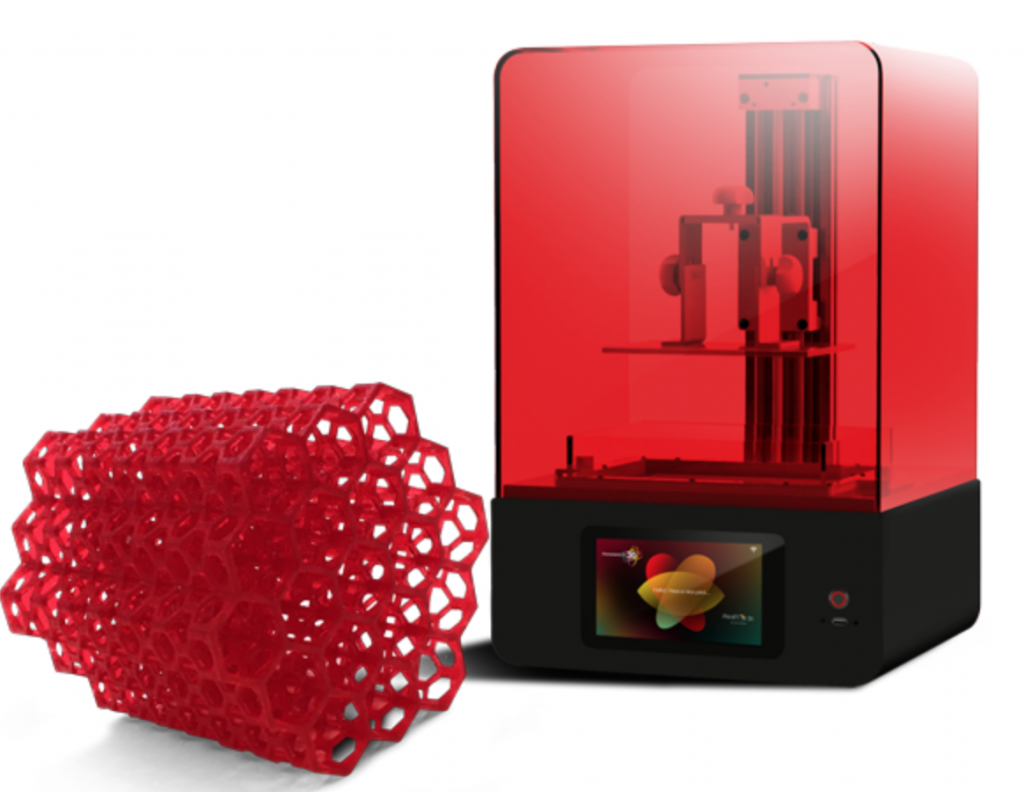

Mengembangkan pendekatan baru untuk DLP

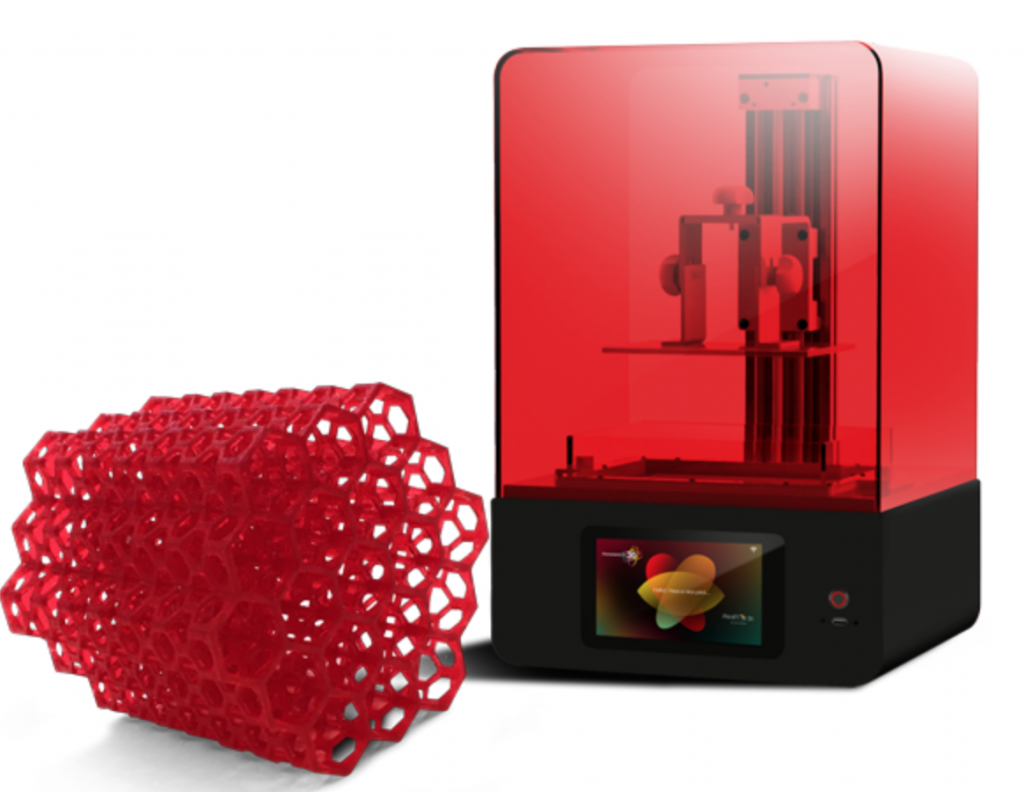

Sejak diperkenalkan ke pasar pada tahun 2002, teknologi DLP terus berkembang untuk memungkinkan akurasi yang lebih baik dan kecepatan pencetakan yang lebih cepat. EnvisionTEC, pemimpin dalam teknologi DLP, telah berkontribusi secara signifikan terhadap kemajuan di bidang ini.

Untuk memberikan produsen kemampuan untuk mencetak lebih cepat dan memproduksi bagian yang lebih besar, perusahaan meluncurkan teknologi Continuous Digital Light Manufacturing (cDLM) pada awal 2016.

Sebuah twist pada teknologi DLP , cDLM bekerja dengan terus menggerakkan pelat build di sepanjang sumbu Z. Dibandingkan dengan metode DLP tradisional, cDLM dapat memberikan kecepatan cetak lebih cepat 20-50 mm/jam, dan juga dapat menghasilkan bagian yang lebih besar.

Pada akhir tahun 2018, EnvisionTEC mengumumkan peluncuran sistem terbaru di jajaran printer 3D cDLM:Envision One cDLM. Lini baru ini hadir dalam dua model:Envision One cDLM Dental dan Envision One cDLM Mechanical, masing-masing dirancang untuk aplikasi kedokteran gigi dan teknik.

Mencerahkan cahaya baru pada pencetakan 3D photopolymer

Daylight Polymer Printing (DPP) adalah salah satu perkembangan terbaru untuk pencetakan 3D polimerisasi tong.

Teknologi, yang dikembangkan oleh spesialis resin Inggris, Photocentric, menata ulang pencetakan fotopolimerisasi dengan menggunakan siang hari alih-alih sinar ultraviolet untuk mengeraskan resin.

Photocentric mencapai ini dengan melengkapi printer 3D-nya dengan layar LCD yang diproduksi secara massal. Perusahaan mengungkapkan printer 3D photopolymer siang hari pertama pada November 2015.

Karena biaya layar LCD hanya sebagian kecil dari biaya laser atau proyektor cahaya digital, printer 3D Photocentric lebih murah daripada SLA / DLP printer, sementara menawarkan kualitas cetak yang sama (untuk referensi, Photocentric saat ini menawarkan 3 mesin, dengan titik harga berkisar antara $2.300 dan $4.800).

Didirikan pada tahun 2002, Photocentric dilaporkan sebagai salah satu dari sedikit produsen resin photopolymer di dunia.

Selain keuntungan biaya, ada keuntungan lain dari sistem DPP. Misalnya, intensitas cahaya yang sangat rendah hampir tidak menghasilkan panas selama proses polimerisasi, sehingga mengurangi kemungkinan benda menempel pada tangki resin selama pencetakan.

Tapi mungkin manfaat terbesar dari semuanya, DPP memungkinkan pencetakan format besar, resolusi tinggi dengan biaya rendah. Printer LC Maximus 3D Photocentric yang baru-baru ini diluncurkan menunjukkan hal ini.

Dikembangkan untuk 'produksi massal dan pembuatan prototipe skala besar', mesin ini menggunakan layar LCD 4K 40” dan menawarkan volume pembuatan 700 x 893 x 510mm. Dengan harga kurang dari $15.000, printer LC Maximus sangat kompetitif dengan sistem SLA dan DLP yang sebanding.

Sementara teknologi Photocentric masih mendapatkan daya tarik, aksesibilitas dan keunggulannya dibandingkan pencetakan SLA/DLP tradisional dapat menjadikannya alternatif yang layak untuk sistem SLA dan DLP berbiaya lebih rendah.

Keadaan pasar material

Pasar resin pencetakan 3D telah menjadi segmen terbesar dalam pasar material AM, dengan perusahaan seperti 3D Systems dan EnvisionTEC menawarkan lebih dari 25 material resin eksklusif.

Konon, pengembangan bahan untuk pencetakan 3D fotopolimer, yaitu resin fotosensitif yang dapat dicetak, tetap lambat.

Salah satu kendala untuk keragaman bahan yang lebih besar adalah sifat kepemilikan banyak bahan resin. Biaya, tentu saja, adalah hal lain.

Dan keduanya berjalan beriringan. Model bahan berpemilik biasanya menghasilkan harga bahan yang lebih tinggi dan kecepatan inovasi yang lebih lambat untuk formulasi bahan baru. Namun, agar industri dapat terus berkembang, penting untuk memiliki akses ke beragam materi sebanyak mungkin.

Membangun ekosistem material terbuka

Salah satu cara yang mungkin ke depan adalah model bahan terbuka.

Bagi sebagian orang, agar pencetakan 3D dapat digunakan untuk manufaktur, perlu ada ratusan bahan tingkat teknik yang tersedia — jumlah yang tidak mungkin dicapai oleh satu perusahaan saja.

Melalui kolaborasi dan kemitraan strategis, pendekatan material terbuka dapat memfasilitasi pengembangan material yang lebih cepat, dan mempercepat adopsi pencetakan 3D di lantai pabrik.

Origin adalah perusahaan yang memiliki mengembangkan teknologi fotopolimerisasi yang dapat diprogram (P3), yang akan diluncurkan dalam beberapa bulan mendatang. Teknologi Origin berjanji untuk melampaui fotopolimer standar untuk menawarkan jenis termoset baru dan bahan kimia baru.

Kuncinya adalah platform Produksi Aditif Terbuka perusahaan, yang akan mengandalkan kemitraan untuk memperluas pilihan bahan yang tersedia bagi pengguna teknologi.

Sejauh ini, Origin telah bermitra dengan dua perusahaan kimia besar, BASF dan Henkel.

Pemain baru lainnya yang menganut pendekatan material terbuka adalah Fortify. Didirikan pada tahun 2016, Fortify telah mengumpulkan $2,5 juta untuk membawa teknologi Fluxprint yang dipatenkan ke pasar. Teknologi tersebut dikatakan mampu memproses material komposit berperforma tinggi.

Perusahaan telah mendirikan Fortify Fiber Platform untuk menyambut perusahaan material dan pemasok resin untuk bersama-sama mengembangkan resin berkinerja tinggi dengan tim ilmuwan dan insinyur material Fortify. DSM, spesialis resin fotoaktif untuk AM, telah menjadi salah satu mitra Fortify Fiber Platform pertama.

Sejauh ini, Fortify telah mengembangkan serat karbon dan resin yang diperkuat fiberglass, yang kabarnya merupakan resin terkuat yang tersedia di pasaran.

Pada akhirnya, pendekatan material terbuka dapat mendorong industri lebih dekat ke manufaktur massal aditif, membuka lebih banyak aplikasi dalam skala besar.

Melihat ke arah produksi

SLA dan DLP terus maju sebagai teknologi manufaktur massal. Dalam satu studi kasus, pencetakan 3D DLP sepenuhnya menggantikan manufaktur tradisional untuk alat bantu dengar.

Produsen alat bantu dengar, Sonova, pemimpin pasar dalam pasar alat bantu dengar, telah menggunakan teknologi DLP untuk memproduksi alat bantu dengar in-the-ear khusus sejak 2001. Saat ini, perusahaan mencetak ratusan ribu potongan unik setiap tahun.

Menggunakan teknologi tersebut, Sonova memproduksi cangkang untuk alat bantu dengar dalam telinga, yang disesuaikan dengan kebutuhan masing-masing pemakainya. Perusahaan percaya bahwa tingkat penyesuaian ini hanya mungkin dilakukan dengan pencetakan 3D.

Industri lain juga dapat melihat kesuksesan dengan teknologi pencetakan 3D ini, dengan alas kaki sebagai contoh utama.

Teknologi polimerisasi vas menawarkan sejumlah manfaat bagi industri alas kaki. Misalnya, pada tahun 2018, merek pakaian olahraga, Adidas mengumumkan produksi massal sepatu kets 4D Futurecraft dengan sol tengah bercetak 3D, yang dimungkinkan berkat teknologi DLS Carbon.

Dibuat untuk tahan terhadap keausan, sol tengah sepatu kets ini dibuat dari cairan resin poliuretan dan memiliki struktur kisi yang rumit di bagian tumit dan kaki depan.

Struktur ini menjelaskan untuk kebutuhan bantalan yang berbeda dari pemakainya saat berlari, memungkinkan kinerja yang lebih tinggi dan kenyamanan yang lebih besar.

Meskipun ini hanya dua contoh manufaktur massal dengan pencetakan 3D, implikasinya sangat menggembirakan:jauh dari sekadar alat untuk membuat prototipe, SLA/DLP dan pencetakan 3D secara keseluruhan mampu memenuhi manufaktur yang kompleks tuntutan.

Stereolitografi:evolusi berkelanjutan

Ketika berbicara tentang SLA, DLP, dan keluarga yang lebih luas dari teknologi polimerisasi tong, salah satu tren utama bagaimana aplikasi teknologi semakin bergerak menuju manufaktur dalam skala besar. Mendorong tren ini adalah perkembangan penting dalam teknologi — sistem yang lebih cepat, lebih akurat, tersedianya bahan resin yang lebih luas dan, tentu saja, akses ke alternatif desktop yang lebih murah.

Sementara teknologi akan terus menambah nilai pada aplikasi yang sudah ada, pengembangan sistem yang lebih otomatis dan terukur akan membuat aplikasi ini semakin meluas. Dengan kemajuan baru yang diluncurkan setiap saat, ini tentu waktu yang menyenangkan untuk menyaksikan evolusi ini.