Wawancara Pakar:CEO APWORKS Joachim Zettler tentang Menemukan Kasus Bisnis yang Tepat untuk Metal 3D Printing

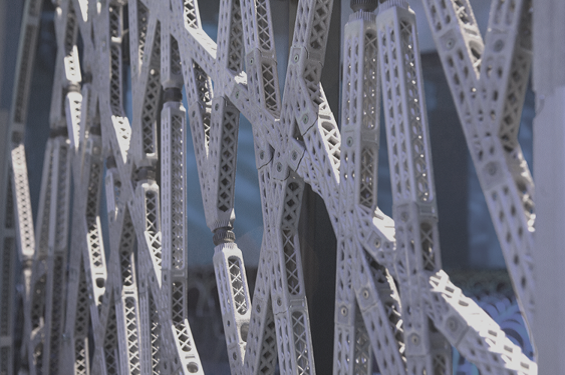

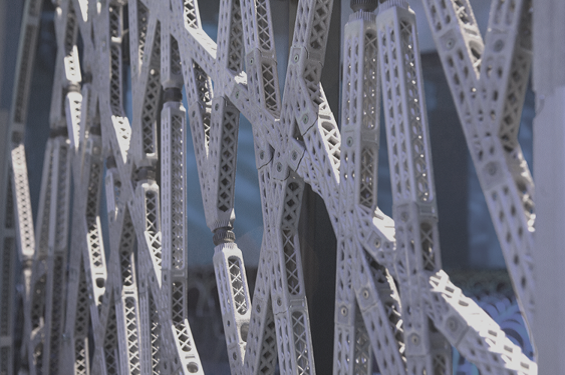

Jika Anda belum pernah mendengar tentang APWORKS, Anda mungkin pernah mendengar tentang Light Rider:yang pertama di dunia sepeda motor yang pernah dicetak 3D. Diluncurkan pada tahun 2016 oleh APWORKS, sepeda motor listrik telah dipuji karena desainnya yang ringan, performa yang ditingkatkan, dan geometri yang kompleks — contoh cemerlang dari apa yang dapat dicapai dengan manufaktur aditif.

Jika Anda belum pernah mendengar tentang APWORKS, Anda mungkin pernah mendengar tentang Light Rider:yang pertama di dunia sepeda motor yang pernah dicetak 3D. Diluncurkan pada tahun 2016 oleh APWORKS, sepeda motor listrik telah dipuji karena desainnya yang ringan, performa yang ditingkatkan, dan geometri yang kompleks — contoh cemerlang dari apa yang dapat dicapai dengan manufaktur aditif.

Didirikan pada tahun 2013 sebagai spin-off dari Airbus, APWORKS adalah penyedia terkemuka solusi manufaktur aditif logam. Perusahaan ini mencakup spektrum penuh AM logam, termasuk pengoptimalan bagian dan produksi serial yang memenuhi syarat. Perusahaan juga telah mengembangkan dan mematenkan paduan aluminium berkekuatan tinggi miliknya sendiri, Scalmalloy®, yang digunakan untuk proyek Light Rider.

Baru-baru ini diakuisisi oleh Premium AEROTEC, pemasok tingkat satu komponen logam untuk pesawat Airbus (dan anak perusahaan Airbus sendiri), APWORKS melayani basis pelanggan yang luas yang terutama mencakup aerospace, otomotif dan industri robotika.

Minggu ini, kami berbicara dengan CEO APWORKS, Joachim Zettler, untuk membahas mengapa perusahaan perlu menemukan kasus bisnis yang tepat untuk AM, mengapa teknologinya sempurna untuk industri otomotif dan apa yang akan terjadi di masa depan untuk industri secara keseluruhan.

Bisakah Anda ceritakan sedikit tentang APWORKS dan misi Anda sebagai perusahaan?

APWORKS dibuat pada tahun 2013 sebagai anak perusahaan Airbus.

Tahun lalu, kami diakuisisi oleh Premium AEROTEC, pemasok manufaktur kedirgantaraan. Premium AEROTEC adalah pemasok tingkat satu untuk Airbus dan merupakan salah satu produsen kedirgantaraan terbesar di dunia.

Premium AEROTEC memiliki fokus besar pada manufaktur aditif sehingga langkah tersebut cukup alami. Dan sementara ini tidak mengubah apa pun secara internal untuk APWORKS, kami sekarang memiliki pemegang saham yang lebih berorientasi pada produksi di Premium AEROTEC.

Untuk APWORKS, misi kami masih sama:kami ingin menjadi penyedia terpadu komponen industri yang diproduksi secara terpadu untuk pelanggan kami — dan bukan hanya dari industri yang diatur. Otomotif juga merupakan basis pelanggan yang cukup besar yang kami layani, misalnya.

Kami juga melihat peran kami sebagai mendidik pelanggan kami, karena kami memiliki pelanggan yang datang kepada kami tanpa pengetahuan atau pengalaman manufaktur aditif sebelumnya.

Di sisi lain, dengan pelanggan yang sudah memiliki pengetahuan tertentu tentang aditif, kami memastikan bahwa kami dapat membantu mereka mengembangkan aplikasi yang masuk akal dengan teknologi.

Ini termasuk membantu mendesain ulang dan mengoptimalkan komponen serta benar-benar memproduksi suku cadang dengan manufaktur aditif.

Ukuran proyek yang kami kerjakan sangat bervariasi, mulai dari produksi dalam jumlah kecil untuk proyek-proyek dalam industri optik di mana kami memproduksi sekitar 20.000 unit per tahun.

Itulah bagian lain dari misi kami:membangun kasus bisnis untuk aditif di seluruh industri dan menjadi mitra pilihan bagi pelanggan kami.

Anda menyebutkan otomotif sebagai industri penting bagi APWORKS. Dengan cara apa industri otomotif dapat memperoleh manfaat dari manufaktur aditif?

Jika kita melihat motor sport atau bahkan kendaraan mewah seperti Bugatti atau Ferrari, perusahaan otomotif di sektor ini biasanya tertarik untuk mengurangi lead time, baik selama fase pengembangan produk atau dalam skenario suku cadang seperti Formula One, di mana mereka perlu mendapatkan high- kualitas bagian fungsional cukup cepat.

Selain waktu tunggu, saya juga mengatakan bahwa biaya adalah masalah lain untuk sektor ini.

Dengan pemikiran ini, pertanyaannya adalah bagaimana Anda dapat memastikan bahwa waktu tunggu dan biaya dikurangi dengan aditif? Ini penting, terutama jika dibandingkan dengan cara manufaktur tradisional.

Konsolidasi bagian adalah bagian penting dari ini. Ini bisa berarti, misalnya, dapat mencetak bagian yang sebelumnya terdiri dari 10 komponen individual, sekaligus. Ini bagus karena mengarah pada pemeriksaan kualitas yang lebih sedikit dan, tentu saja, waktu perakitan yang lebih sedikit.

Pada saat yang sama, jika kita mendesain suku cadang untuk aditif, kita perlu memastikan bahwa komponen ini dioptimalkan. Pengoptimalan ini biasanya mengarah pada peningkatan kinerja dan peningkatan kinerja ini cenderung menjadi kasus bisnis yang hebat bagi klien kami.

Itu juga yang terus-menerus dilihat oleh olahraga motor:mengurangi waktu tunggu jelas masih menjadi pendorong utama, tetapi ini perlahan digantikan oleh lebih banyak masalah yang didorong oleh kinerja. Anehnya, penghematan berat biasanya bukan faktor pendorong saat kami mendesain ulang komponen untuk perusahaan otomotif.

Apakah menurut Anda perusahaan yang mencari layanan Anda sudah memiliki pemahaman yang baik tentang AM, atau apakah mereka benar-benar pada tahap awal memahami apa yang dapat dilakukan dengan teknologi?

Industri telah benar-benar berubah selama beberapa tahun terakhir.

Saat kami memulai APWORKS pada tahun 2013, sebagian besar pelanggan kami hanya memiliki sedikit pengetahuan tentang apa yang dapat dilakukan teknologi.

Menariknya, sementara kami masih memiliki beberapa pelanggan dengan sedikit pengetahuan tentang AM, kami memiliki semakin banyak pelanggan yang sadar akan manfaat teknologi dan apa yang dapat dilakukan dengannya. Ini bagus karena para pelanggan ini benar-benar memahami di mana letak kasus bisnis — dan bagaimana mendapatkan hasil maksimal dari manufaktur aditif.

Bagi pelanggan kami yang membutuhkan informasi lebih lanjut tentang aditif, ini bisa menjadi proses yang memakan waktu. Mereka perlu kembali ke perusahaan mereka, menyebarkan ide aditif dan mencoba menyelidiki jalur yang cocok untuk aditif. Tentu saja, kami mendukung pelanggan kami dalam perjalanan itu.

Jika saya harus menyebutkannya, saya akan mengatakan bahwa sekitar 60% pelanggan kami sangat mengetahui tentang AM. 40% lainnya masih membutuhkan sedikit pendidikan.

Anda menyinggung tentang pentingnya memiliki kasus bisnis untuk AM. Dengan cara apa perusahaan dapat mengidentifikasi aplikasi yang tepat untuk AM?

Tidak ada satu jawaban untuk pertanyaan ini; itu sangat tergantung pada industri dan pada aplikasi spesifik.

Dengan pelanggan kami, kami cenderung memulai dari awal, dengan pendekatan lapangan hijau. Jadi kami tidak ingin tahu seperti apa bagian itu sebelumnya, atau metode produksi apa yang digunakan. Sebagai gantinya, kami mengumpulkan kondisi batas untuk mencoba menghasilkan multifisika baru, desain yang dioptimalkan dengan kinerja yang ditingkatkan — yang hanya dapat dicapai dengan pencetakan 3D.

Pelanggan kami biasanya ingin kami mengurangi waktu tunggu dan mencapai penghematan material. Dengan informasi ini, mengetahui apa yang diinginkan pelanggan, kita dapat dengan mudah menentukan apakah ada kasus bisnis yang bisa didapat atau tidak. Kami kemudian mempersempit corong pemilihan bagian kami untuk memilih bagian yang masuk akal untuk dilihat lebih dekat. Kemudian tergantung pada masukan ini dan berbagai kebutuhan dan permintaan pelanggan, kami biasanya membuat kasus bisnis.

Banyak yang telah dikatakan tentang perlunya pendekatan desain yang berbeda dalam hal AM. Bagaimana APWORKS mengatasi tantangan merancang untuk manufaktur aditif?

Pertama, kami mencoba untuk mendapatkan insinyur yang hebat dalam setidaknya satu disiplin lingkungan aditif, baik dalam desain atau produksi.

Kami juga memprioritaskan pelatihan. Kami menyediakan banyak pelatihan di tempat kerja, memastikan kami menggabungkan kemampuan desain dengan pengetahuan proses yang Anda butuhkan untuk mendesain sesuai.

Jadi cukup pengaturan yang kami miliki di APWORKS:staf kami tidak hanya hebat dalam mendesain, tetapi mereka juga memiliki latar belakang produksi, kurang lebih. Apa pun yang kami desain, kami juga dapat memproduksi.

Tantangan yang dihadapi banyak pelanggan kami adalah para insinyur mereka sering tidak tahu bagaimana merancang aditif. Itu sebabnya kami juga mencoba untuk mentransfer pengetahuan yang kami miliki kepada pelanggan kami.

Bagi kami, pendekatan ini masuk akal karena setelah Anda mentransfer pengetahuan ini, perusahaan biasanya akan kembali kepada Anda karena mereka lebih berpengetahuan dan berada dalam posisi untuk bergerak lebih cepat.

Kami melihat ini sebagai peluang bagi APWORKS, karena bahkan di universitas, setidaknya di Jerman, desain untuk AM masih belum diajarkan secara luas, setidaknya setahu saya.

Tahun lalu, APWORKS meluncurkan bubuk logam berkekuatan tinggi, Scalmalloy®. Apa saja manfaat dari materi tersebut — dan apakah Anda memiliki rencana untuk pengembangan materi lebih lanjut di masa mendatang?

Nilai jual Scalmalloy® yang unik adalah menggabungkan kekuatan tinggi dengan tingkat keuletan yang tinggi. Biasanya, Anda memiliki bahan rapuh yang sangat kuat atau bahan yang sangat ulet yang relatif lemah. Scalmalloy® menggabungkan yang terbaik dari kedua dunia.

Kami terkadang mendapatkan pelanggan yang menanyakan apakah kami dapat mengembangkan bahan yang disesuaikan. Dengan Scalmalloy®, kami cukup beruntung karena material ini mengungkapkan secara tepat sifat material yang kami harapkan dari paduan aluminium berkekuatan tinggi.

Namun, kami biasanya tidak terlalu fokus pada pengembangan materi baru dari awal. Sebaliknya, yang kami lakukan adalah mengambil material yang ada, seperti Ti6Al4V, AlSi10Mg, dan 316L, dan menggunakan parameter proses sistem kami untuk menyesuaikan material dengan kasus penggunaan tertentu.

Ini jauh lebih efektif daripada harus terus-menerus mengembangkan materi yang benar-benar baru. Misalnya, kami dapat mengembangkan parameter proses yang dioptimalkan untuk Ti64 untuk meningkatkan kekuatan tarik utamanya hingga hampir 30%, sekaligus menjaga perpanjangan putus yang sama. Ini dicapai hanya dengan memvariasikan parameter proses yang sesuai.

Cara kami cenderung mendekati pengembangan material adalah seperti ini:seorang pelanggan mendekati kami dengan masalah tertentu dan kami mencoba menemukan pendekatan desain yang tepat untuk mengatasi masalah tersebut. Pendekatan desain itu biasanya berkaitan dengan materi. Jadi meskipun kita menggunakan material yang cukup standar seperti Ti64, kita masih bisa bereksperimen dengan parameter proses untuk mendapatkan hasil yang lebih dari material tersebut.

Di sisi perangkat lunak, APWORKS telah mengembangkan perangkat lunak AMXpert-nya. Bisakah Anda memberi tahu saya lebih banyak tentang perangkat lunak dan mengapa Anda mengembangkannya?

Perangkat lunak yang kami gunakan memiliki dua tujuan utama. Yang pertama adalah menyediakan cara bagi pelanggan untuk mendapatkan penawaran dan penawaran dengan cepat di sistem kami.

Anda dapat mengunggah geometri, memilih bahan yang Anda inginkan dan Anda mendapatkan penawaran, atau Anda bahkan dapat memesannya segera. Jadi ini adalah sistem penanganan.

Kedua, pelanggan dapat menggunakan perangkat lunak untuk menyaring portofolio bagian mereka. Anda dapat dengan mudah mengunggah ratusan ribu bagian dan geometri. Sistem ini melekat pada basis data pengetahuan internal kami, tempat semua pekerjaan yang kami cetak dalam lima tahun terakhir disimpan.

Basis data ini berisi analisis semua pekerjaan yang telah kami lakukan di masa lalu, termasuk apa yang gagal di masa lalu, kombinasi material dan desain mana yang masuk akal, ketebalan dinding minimum dan sebagainya. Pada dasarnya, itu datang dengan semua pelajaran yang telah kami pelajari selama bertahun-tahun kami menggunakan AM.

Kami mengizinkan pelanggan kami untuk menggunakan AMXpert secara gratis karena kami ingin mendidik pelanggan dalam proses pemilihan suku cadang mereka sehingga mereka dapat dengan mudah mengidentifikasi suku cadang yang masuk akal untuk diproduksi dengan aditif.

Apakah ada kisah sukses yang dapat Anda bagikan?

Sayangnya, sebagian besar pekerjaan yang kami lakukan bersifat rahasia.

Namun, kami telah melakukan banyak pekerjaan dalam industri fashion. Kami juga telah memproduksi suku cadang untuk berbagai tim Formula Satu, terutama dalam pembuatan prototipe, serta suku cadang untuk industri robotika. Perkakas untuk otomotif adalah aplikasi populer lainnya.

Mungkin proyek kami yang paling dipublikasikan hingga saat ini adalah sepeda Light Rider kami yang kami kembangkan pada tahun 2016. Light Rider adalah sepeda motor cetak 3D pertama di dunia dan menggunakan logam Scalmalloy® kami. Ini adalah sepeda motor listrik yang ringan dan 30% lebih ringan dari sepeda motor listrik yang dibuat secara tradisional.

Awalnya kami bermaksud untuk menjadi sebuah pameran yang menarik, tetapi sekarang kami memiliki banyak pelanggan yang ingin membeli sepeda motor! Pertanyaan bagi kami, seperti biasa, adalah menemukan kasus bisnis untuk menjual sepeda secara komersial, terutama karena cukup mahal untuk diproduksi.

Tapi siapa tahu, mungkin dalam beberapa tahun Anda akan melihat Light Rider di jalanan.

Masalah seputar sertifikasi dan kualitas suku cadang adalah dua poin pembicaraan utama dalam industri ini. Apakah tantangan ini juga Anda temui di APWORKS?

Saya pikir industri ini masih dalam proses mencari tahu hal-hal ini. Mampu memenuhi kriteria kualifikasi tertentu sangat penting jika Anda ingin menggunakan aditif di pasar yang sangat diatur seperti dirgantara.

OEM besar semuanya memiliki kriteria kualitas tertentu, dan Anda sebagai pemasok harus memenuhinya.

Terkadang, persyaratan ini datang dari teknologi yang ada seperti penempaan, pengecoran, dan pemesinan , tetapi hanya diterapkan ke AM tanpa berpikir bahwa ini mungkin cara produksi yang sama sekali berbeda. Ini membuatnya cukup menantang dari waktu ke waktu.

Jika Anda memiliki bagian yang ditempa hari ini dan besok Anda ingin mencetaknya, tentu saja Anda harus memenuhi kriteria properti material yang sama dengan bagian cetakan 3D Anda, yang hampir tidak mungkin.

Namun dengan pendekatan yang tepat dan kualitas pengetahuan tertentu, hal itu bisa dilakukan.

Dan seiring berjalannya waktu, kita akan melihat lebih banyak standar yang dikembangkan untuk AM. Salah satu tantangannya saat ini adalah belum ada cukup aturan untuk AM. Industri sedang mencoba untuk menstandardisasi proses produksi dan bagaimana metode produksi yang berbeda harus bekerja, misalnya. Ini mencakup tidak hanya cara kerja mesin, tetapi juga karakterisasi bubuk, bagaimana seharusnya rantai pasca-pemrosesan, pelatihan apa yang harus dimiliki operator mesin, dan sebagainya.

Bagi mereka yang baru mengenal pencetakan 3D logam, bagaimana mereka bisa yakin teknologi mana yang harus mereka pertimbangkan untuk aplikasi tertentu?

Ini sering menjadi masalah yang kompleks bagi perusahaan.

Sebagai perusahaan kecil atau menengah yang baru mengenal aditif, Anda dapat melakukannya seperti kebanyakan perusahaan lain — membeli printer dan mungkin menyewa konsultan untuk membantu Anda membuat suku cadang yang tepat dan keputusan yang tepat.

Tetapi pendekatan ini sering kali berakhir dengan membuang-buang waktu dan uang karena perusahaan belum terlebih dahulu mengembangkan kasus bisnis untuk AM. Kami telah melihat berkali-kali, di mana perusahaan telah berinvestasi dalam printer 3D hanya untuk menemukan bahwa mereka tidak memiliki kasus bisnis, tidak ada beban pada mesin mereka — dan mereka akhirnya sangat kecewa.

Jadi sebelum mengeluarkan uang atau berinvestasi pada mesin apa pun, saya akan menyarankan perusahaan untuk terlebih dahulu berbicara dengan orang lain yang telah berhasil menggunakan pencetakan 3D untuk membantu menghasilkan keuntungan. Belajarlah dari mereka yang telah berhasil di bidang tersebut dan sangat berpengetahuan tentang AM.

Bagaimana Anda melihat industri AM berkembang dalam lima tahun ke depan?

Industri semakin berkembang dan bergerak menuju industrialisasi.

Seiring industri berkembang, muncul pertanyaan tentang bagaimana menghasilkan uang dengan teknologi sekarang. Ini bukan lagi tentang R&D; ini tentang membuat kasus bisnis dengan teknologi.

Selain itu, saat kami melihat semakin banyak pelanggan yang mengetahui tentang AM, kami sangat yakin bahwa industri ini bergerak menuju produksi serial. Faktanya, itulah yang kami lakukan setiap hari.

Selain itu, semakin banyak pendidikan yang diberikan oleh universitas dan perusahaan seperti APWORKS, dan kami melihat semakin banyak aplikasi yang muncul yang masuk akal dari sudut pandang bisnis.

Apa yang akan membantu ini adalah fakta bahwa mesin meningkat dari tahun ke tahun. Semakin efisien dan produktif mesin, semakin mudah mewujudkan kasus bisnis untuk aplikasi Anda.

Konon, aditif akan selalu menjadi metode produksi untuk aplikasi niche. Saya tidak percaya itu akan pernah menggantikan permesinan atau bahkan casting.

Tetapi jika Anda menanyakan pertanyaan ini lagi dalam waktu lima tahun, saya akan mengatakan bahwa kami tidak hanya memiliki lebih banyak aplikasi untuk aditif, tetapi telah benar-benar menjadi metode produksi yang dinormalisasi, seperti casting atau permesinan.

Terakhir, apa sisa tahun 2019 untuk APWORKS?

Sampai sekarang, kami telah berdedikasi untuk mendidik basis pelanggan kami serta membantu mereka memproduksi dan merancang suku cadang dan produk yang dioptimalkan dengan manufaktur aditif. Ini tidak akan berubah.

Namun yang berubah adalah kami menjadi lebih berorientasi pada produk sebagai sebuah perusahaan. Selain pekerjaan produksi yang kami lakukan untuk pelanggan kami, kami juga ingin fokus merilis produk pertama kami. Detailnya masih dirahasiakan, tetapi saat ini kami sedang dalam proses mengembangkan produk baru yang menggunakan AM dengan cara terbaik.

Kami juga fokus untuk ekspansi. Saat ini APWORKS sebagian besar beroperasi dari Eropa, tetapi kami ingin berkembang pesat sebagai perusahaan. Untuk mencapai ini, kami bertujuan untuk meningkatkan kehadiran kami di AS tahun ini, untuk memberikan dukungan di tempat kepada pelanggan kami di Amerika Serikat.

Untuk mempelajari lebih lanjut tentang APWORKS, kunjungi: https://apworks.de/

Wawancara Pakar

Seri Wawancara Pakar AMFG menampilkan perusahaan dan individu inovatif yang membantu membentuk masa depan manufaktur aditif. Untuk informasi lebih lanjut tentang berpartisipasi dalam serial ini, harap hubungi marketing@amfg.ai.

Jika Anda belum pernah mendengar tentang APWORKS, Anda mungkin pernah mendengar tentang Light Rider:yang pertama di dunia sepeda motor yang pernah dicetak 3D. Diluncurkan pada tahun 2016 oleh APWORKS, sepeda motor listrik telah dipuji karena desainnya yang ringan, performa yang ditingkatkan, dan geometri yang kompleks — contoh cemerlang dari apa yang dapat dicapai dengan manufaktur aditif.

Jika Anda belum pernah mendengar tentang APWORKS, Anda mungkin pernah mendengar tentang Light Rider:yang pertama di dunia sepeda motor yang pernah dicetak 3D. Diluncurkan pada tahun 2016 oleh APWORKS, sepeda motor listrik telah dipuji karena desainnya yang ringan, performa yang ditingkatkan, dan geometri yang kompleks — contoh cemerlang dari apa yang dapat dicapai dengan manufaktur aditif.