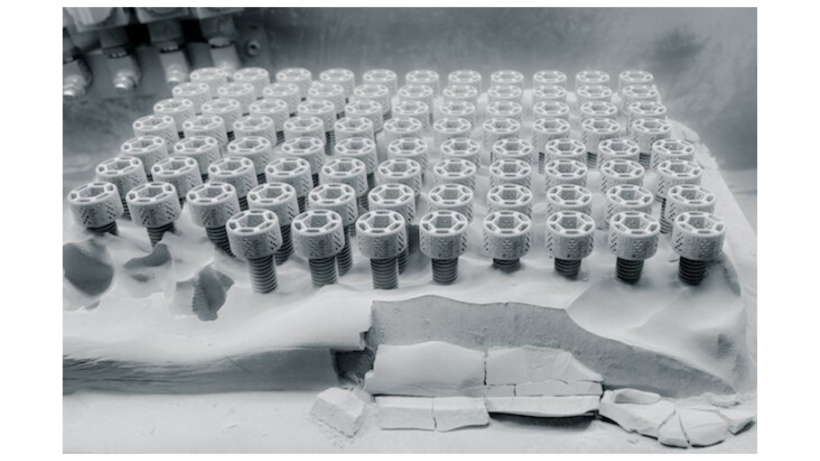

Gambar di atas:M5 sekrup 3D dicetak menggunakan sistem Digital Metal [Kredit gambar:Digital Metal]

Pengaliran pengikat logam sedang mengalami kebangkitan. Selama dekade terakhir, banyak perusahaan baru telah memasuki mode persaingan, masing-masing dengan teknologinya sendiri.

Kegiatan tersebut sebagian didorong oleh banyak peluang menguntungkan yang dihadirkan oleh teknologi ini. Pertama, kecepatan tinggi dan presisi dari proses pengaliran pengikat logam dapat membantu menjadikannya sebagai metode produksi volume tinggi yang baru.

Tetapi perkembangan apa yang mendorong keberhasilan teknologi ini?

Hari ini kita akan melihat bagaimana pengaliran pengikat logam telah berkembang dan mengapa itu lepas landas sebagai teknologi manufaktur baru.

Asal mula pengaliran pengikat logam

Asal-usul teknologi pengaliran pengikat logam dimulai pada tahun 1993, ketika Institut Teknologi Massachusetts (MIT) mengembangkan proses berbasis inkjet untuk membuat objek tiga dimensi menggunakan serbuk logam.

Menariknya, istilah "Pencetakan 3D" awalnya diciptakan oleh MIT mengacu pada teknologi pengaliran pengikat logam.

Perusahaan manufaktur, Extrude Hone Corporation, memperoleh lisensi eksklusif untuk teknologi MIT pada tahun 1996. Sejak itu, perusahaan telah mengembangkan dan mengkomersialkan sistem pengaliran pengikat logam, dengan printer 3D pertama, ProMetal RTS-300, dikirimkan ke Motorola pada tahun 1999.

ExOne, yang memisahkan diri dari Extrude Hone Corporation pada tahun 2005, tetap menjadi satu-satunya perusahaan yang menawarkan layanan dan sistem pengaliran pengikat logam hingga awal 2010-an. Pada saat itu, paten awal MIT untuk teknologi mulai kedaluwarsa, memungkinkan perusahaan baru masuk ke pasar.

Sejak itu, pengaliran pengikat logam telah dihidupkan kembali dengan visi untuk membuat teknologi ini benar-benar cocok untuk produksi di berbagai industri.

Bagaimana cara kerja pengaliran pengikat logam?

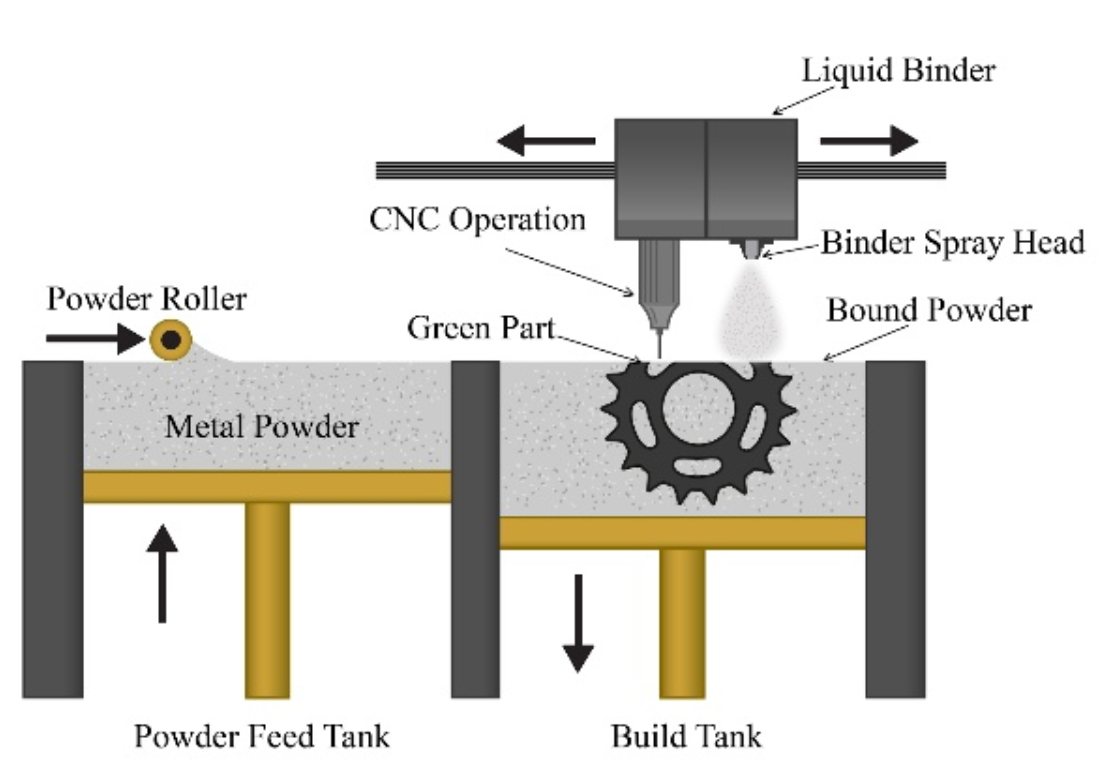

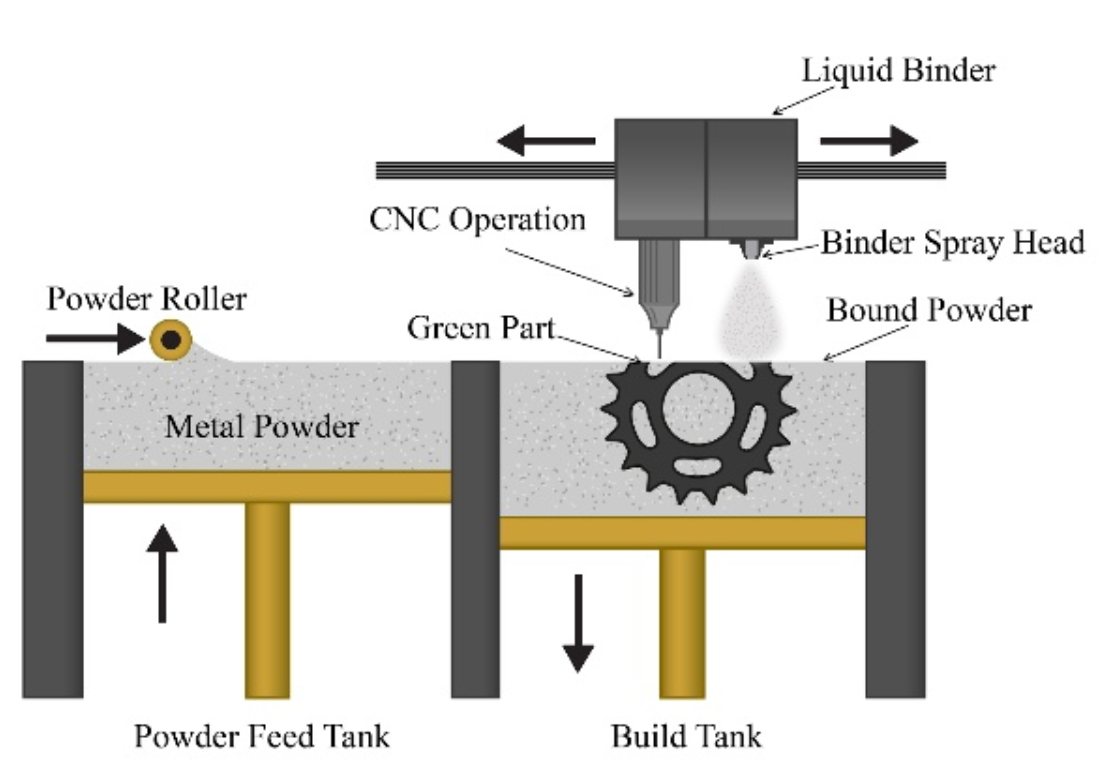

Dalam pengaliran pengikat logam, pengikat cair diterapkan secara selektif untuk menggabungkan partikel bubuk, lapis demi lapis.

Prosesnya dimulai dengan menyebarkan lapisan tipis bedak, dengan kepala cetak yang secara strategis menyimpan tetesan pengikat ke dalam bedak. Pelat cetak kemudian diturunkan dan lapisan bubuk lainnya disebarkan.

Proses ini berulang hingga bagian selesai, dengan bedak yang tidak digunakan (sekitar 95%) didaur ulang.

Dengan pengaliran pengikat logam, bagian yang baru saja dicetak tetap dalam keadaan hijau rapuh dan akan memerlukan pemrosesan pasca berikutnya, seperti sintering dan infiltrasi, untuk memperkuat bagian tersebut.

Selain logam, pengaliran pengikat dapat digunakan dengan berbagai bahan lain, seperti pasir dan keramik.

Langkah-Langkah Pasca-pemrosesan untuk Pengaliran Pengikat Logam

Teknologi pengaliran binder tradisional bekerja dengan menggunakan kepala cetak untuk mengoleskan zat pengikat cair ke lapisan bedak.

Namun, saat mencetak logam dengan teknologi Binder Jetting, suku cadang akan memerlukan berbagai langkah pasca-pemrosesan karena awalnya dicetak dalam keadaan hijau, yang berarti memiliki sifat mekanik yang rendah dan sering kali lemah dan rapuh. Tahap pasca-pemrosesan bertujuan untuk memperkuat bagian-bagian, dan mencakup proses curing, sintering, infiltrasi, dan proses finishing lainnya.

1. Menyembuhkan

Proses curing meningkatkan kekuatan bagian hijau sehingga dapat dikeluarkan dengan aman dari alas pencetakan. Selama proses, bagian-bagian tersebut dikeraskan dalam oven pada suhu sekitar 200 °C selama beberapa jam, menghasilkan bagian-bagian yang jauh lebih kuat.

2. Sintering

Meskipun proses curing, bagian logam Anda masih akan sangat keropos. Namun, Anda dapat secara signifikan mengurangi porositas bagian melalui proses sintering atau infiltrasi. Biasanya proses sintering berlangsung dalam tungku dengan atmosfer yang terkendali, di mana bagian tersebut diberi perlakuan panas pada suhu sekitar 100 °C selama 24-36 jam dan bahan pengikat dibakar. Ini membantu menyatukan partikel logam dan menghasilkan bagian logam yang kuat dengan porositas rendah. Sintering, bagaimanapun, dapat menyebabkan penyusutan non-homogen pada bagian dan sulit diprediksi - oleh karena itu harus dipertimbangkan pada tahap desain.

3. Infiltrasi

Untuk mencapai kepadatan tinggi, bagian tersebut perlu diinfiltrasi untuk mengisi kekosongan yang ditinggalkan oleh bahan pengikat yang dibakar. Ini biasanya dilakukan dengan menerapkan perunggu cair untuk menyusup ke rongga yang tersisa di bagian tersebut. Menjalani langkah-langkah pasca-pemrosesan ini akan secara signifikan meningkatkan sifat mekanik bagian logam; misalnya, infiltrasi perunggu dari baja tahan karat dapat mencapai kepadatan akhir 95%.

4. Menyelesaikan

Akhirnya, meskipun opsional, bagian tersebut dapat dipoles dan dilapisi dengan emas atau nikel sehingga permukaan akhir yang estetis menyenangkan.

Mengapa pengikat logam diluncurkan sebagai teknologi produksi?

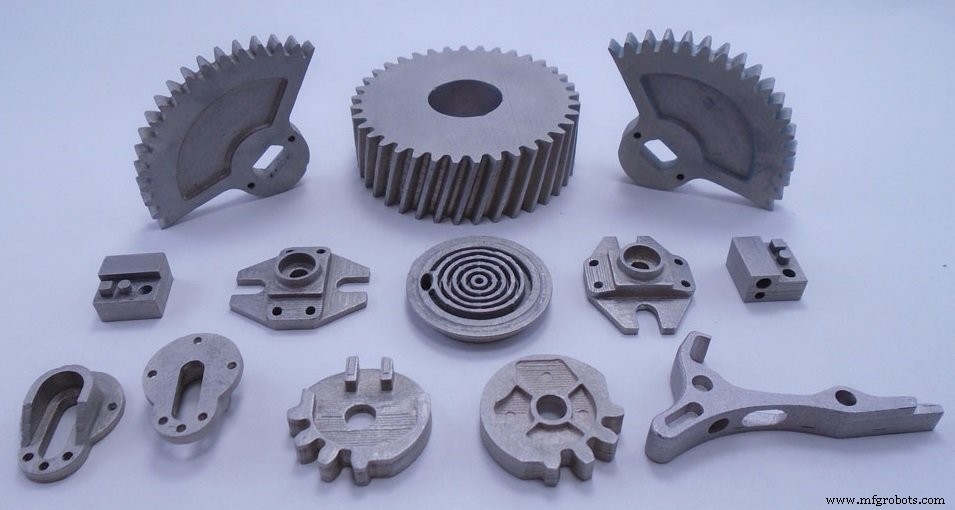

Pengaliran binder logam menawarkan sejumlah manfaat unik, memfasilitasi penerapannya untuk aplikasi produksi.

Pertama, pengaliran binder tidak melelehkan bubuk logam selama proses pencetakan, menghilangkan masalah yang terkait dengan penumpukan tegangan sisa.

Kedua, tidak ada struktur pendukung yang diperlukan untuk proses pengaliran pengikat logam, karena bagian yang dicetak dikelilingi oleh bubuk longgar yang tidak digunakan. Kedua manfaat ini membantu menjaga pasca-pemrosesan seminimal mungkin.

Selain itu, mesin binder jetting lebih murah daripada printer 3D berdasarkan proses SLM atau DED. Salah satu alasannya adalah karena mereka tidak menggunakan laser atau berkas elektron yang mahal.

Mesin pengikat pengikat logam yang lebih baru juga dapat menggunakan bubuk Metal Injection Moulding (MIM). Ini jauh lebih murah daripada bubuk logam yang dikembangkan khusus untuk pencetakan 3D, yang biasanya diproduksi dalam volume rendah, menggunakan metode produksi yang mahal seperti atomisasi gas.

Beralih ke bubuk MIM akan, oleh karena itu, memungkinkan produsen untuk lebih menurunkan biaya operasi untuk teknologi ini.

Selain bahan baku yang lebih murah, pengaliran pengikat menawarkan kemampuan untuk mencetak bagian yang sangat akurat dengan sifat mekanik yang sebanding dengan yang ditemukan pada komponen logam yang diproduksi secara tradisional.

Akhirnya, kecepatan proses pengaliran pengikat logam biasanya lebih cepat daripada proses pencetakan 3D logam lainnya. Semua manfaat ini digabungkan menghasilkan teknologi yang sangat skalabel dan berkemampuan produksi.

Perkembangan terbaru memajukan pengaliran pengikat logam

Tahun 2010-an menandai era baru untuk pengaliran pengikat logam. Dari perusahaan rintisan hingga pemain yang lebih mapan, sejumlah perusahaan secara aktif mencari untuk mendorong batas dari apa yang saat ini mungkin dilakukan dengan teknologi jetting pengikat logam.

ExOne terus berinovasi

ExOne adalah salah satu pemain tertua di arena jetting pengikat logam. Sepanjang sejarahnya, ExOne telah meluncurkan empat sistem pengaliran pengikat logam, dengan masing-masing merupakan evolusi dari sistem sebelumnya.

Misalnya, pada tahun 2018 perusahaan memperkenalkan Innovent+, menandai generasi baru sistem pengaliran pengikat logam di ExOne. Meskipun sistemnya lebih lambat dari printer M-Flex 3D ExOne sebelumnya, ia memiliki dua fitur penting baru.

Pertama, dilengkapi dengan Ultrasonic recoater, yang dikembangkan untuk meningkatkan kemampuan aliran serbuk dan menyederhanakan penggantian material. ExOne mengatakan bahwa recoter baru ini mewakili teknologi pengeluaran bubuk paling canggih di pasar.

Recoater hadir dengan empat konfigurasi layar untuk kompatibilitas material yang lebih baik. Fitur ini berperan dalam pengembangan kunci lainnya:mesin dapat memproses bubuk MIM standar.

Printer 3D metal bed powder lainnya, terutama yang menggunakan laser atau berkas elektron, memerlukan bubuk yang diformulasikan khusus untuk bekerja secara konsisten. Namun, bubuk semacam itu seringkali jauh lebih mahal daripada bahan untuk teknologi pemrosesan logam tradisional.

Dengan mengaktifkan Innovent+ untuk mendukung bubuk MIM, ExOne dapat memberikan penghematan biaya dan fleksibilitas material yang lebih besar kepada pengguna mesinnya.

Terus berinovasi, perusahaan telah meningkatkan teknologi di balik Innovent+ menjadi printer 3D X1 25PRO tingkat produksi. Diperkenalkan bulan lalu, mesin ini dapat mencetak sebanyak 10 bahan berbeda pada volume build 400 x 250 x 250 mm yang besar.

Dengan sistem ini, perusahaan bertujuan untuk memungkinkan produksi komponen logam industri dengan resolusi tinggi, toleransi ketat, dan penyempurnaan permukaan yang lebih baik.

Logam Digital:mengotomatiskan pengaliran pengikat logam

Perusahaan lain yang membuat jejaknya dalam pengembangan pengaliran pengikat logam adalah Digital Metal, anak perusahaan dari produsen bubuk logam terkemuka Höganäs Group.

Digital Metal didirikan pada tahun 2012 dan mulai menawarkan teknologi pengikat logamnya sebagai layanan pada tahun 2013.

Pada tahun 2017, Digital Metal meluncurkan printer 3D DM P2500, yang ditujukan untuk produksi seri suku cadang kecil dan kompleks.

Mesin bekerja dengan menyebarkan lapisan serbuk logam setebal 0,042 mm. Sebuah pengikat kemudian disemprotkan sesuai dengan geometri bagian tersebut. Proses ini dilaporkan akurat dan dapat diulang, memungkinkannya membuat bagian yang sangat kecil namun sangat detail pada resolusi 35 mikron.

Proses sintering selanjutnya menghasilkan kekasaran permukaan rata-rata Ra 6.0 mikron, cukup halus untuk banyak komponen dan fitur penggunaan akhir seperti saluran internal.

Digital Metal mengatakan bahwa printer 3D logamnya telah memproduksi lebih dari 300.000 komponen di berbagai industri termasuk dirgantara, barang mewah, peralatan gigi, dan peralatan industri.

Untuk memajukan teknologinya, Digital Metal telah meluncurkan konsep produksi yang sepenuhnya otomatis tahun lalu.

Menurut konsep ini, robot akan menangani sebagian besar langkah proses seperti memberi makan printer dengan kotak build dan kemudian mengeluarkannya untuk pasca-pemrosesan. Tujuannya adalah untuk menghilangkan semua pekerjaan manual untuk memfasilitasi produksi volume tinggi yang berkelanjutan.

Dengan meluncurkan lini produksi tanpa tangan ini, Digital Metal telah membuat lompatan besar ke depan dengan teknologi pengaliran pengikat logamnya.

Jet Logam HP:Menjadikan pencetakan 3D sebagai pilihan produksi yang hemat biaya

Setelah meluncurkan teknologi Multi Jet Fusion untuk suku cadang polimer pada tahun 2016, HP memperkenalkan perluasan penawaran aditif berikutnya pada tahun 2018:sistem pencetakan Metal Jet 3D.

Printer 3D logam baru ini didukung oleh teknologi binder jetting. Namun, keunggulan unik yang diperkenalkan HP pada teknologi ini terletak pada teknologi printhead dan tinta yang inovatif.

Meskipun teknologi binder jetting secara inheren cepat, HP telah menerapkan pengetahuannya tentang teknologi printhead untuk membuatnya lebih cepat. Sistem Metal Jet dilengkapi dengan 6 kepala cetak dengan masing-masing 5.280 nozel. Memiliki beberapa baris nozel ini memperkenalkan produktivitas dan keandalan yang lebih besar pada printer.

Selanjutnya, dengan memanfaatkan keahliannya dalam teknologi tinta, HP telah mengembangkan agen pengikat inovatif untuk membuat proses sintering lebih cepat dan lebih murah.

“Dengan cetakan injeksi logam, Anda biasanya memiliki lebih dari 10% berat pengikat yang harus dibakar. Dalam kasus kami, kami memiliki kurang dari 1%, yang merupakan urutan besarnya lebih kecil, membuatnya lebih cepat, lebih murah, dan lebih mudah untuk disinter,“ kata Tim Weber, Global Head of Metals HP, berbicara dalam sebuah wawancara dengan AMFG .

Kemajuan ini digabungkan menghasilkan printer 3D logam yang dikatakan mencapai ekonomi dan efisiensi yang sebanding dengan teknologi produksi konvensional.

HP belum menjual mesin tersebut. Sebagai gantinya, perusahaan telah meluncurkan layanan produksi suku cadang, yang ingin membuat printer 3D tersedia secara komersial pada tahun 2020. Mempertimbangkan klaim yang dibuat HP tentang Metal Jet, teknologi ini dapat menjadi kunci untuk membuka proposisi nilai berkelanjutan untuk pencetakan 3D logam di tingkat tinggi. -volume produksi.

3DEO:Menggabungkan pengaliran binder dan penggilingan

Banyak perusahaan ingin membuat pencetakan 3D logam kompetitif dengan teknik manufaktur lainnya. Salah satu perusahaan tersebut adalah 3DEO, yang didirikan pada tahun 2016 dengan tujuan untuk memungkinkan produksi volume tinggi melalui pengaliran pengikat logam.

Untuk mencapai ini, perusahaan telah sepenuhnya menemukan kembali prosesnya. Alih-alih menggunakan inkjet untuk menyimpan binder secara selektif, mesin 3DEO menggunakan sistem semprot eksklusif untuk mengaplikasikan binder secara merata di seluruh lapisan.

Hasilnya adalah lapisan tipis serbuk logam yang keras yang kemudian digiling menggunakan micro end mill. Operasi CNC memotong bentuk bagian untuk setiap lapisan.

Teknologi ini, yang disebut Intelligent Layering, merupakan contoh pertama dalam menggabungkan pengaliran pengikat dan penggilingan CNC ke dalam sistem hibrida. Kombinasi tersebut memungkinkan 3DEO untuk membuat bagian logam kecil yang sangat presisi dengan kepadatan lebih dari 99,5% setelah sintering.

Teknologi Intelligent Layering 3DEO saat ini hanya ditawarkan kepada klien melalui layanan produksi perusahaan. Dengan membatasi teknologinya pada layanan produksinya sendiri, 3DEO memastikan kualitas tinggi dari suku cadang yang dicetak sambil menjaga platformnya sangat fleksibel.

Saat ini, 3DEO sedang mengerjakan beberapa pesanan terbesar di industri pencetakan 3D logam, dan baru-baru ini memenangkan pesanan pembelian untuk 28.000 suku cadang.

Meskipun perusahaan tidak berencana untuk menjual mesinnya, volume produksinya yang meningkat berfungsi sebagai validasi dari kemampuan binder jetting untuk mengirimkan suku cadang produksi yang setara dengan komponen yang diproduksi secara konvensional.

Desktop Metal:mencetak bagian logam dengan kecepatan tinggi

Startup yang berbasis di Boston, Desktop Metal, telah didirikan pada tahun 2015 dengan tujuan untuk memenuhi janji pencetakan 3D untuk produksi dalam skala besar. Untuk mencapai hal ini, perusahaan telah mengembangkan Sistem Produksi yang sangat cepat.

Teknologi di balik printer 3D logam itulah yang disebut perusahaan sebagai Single Pass Jetting (SPJ), versi yang lebih cepat dari proses pengaliran binder biasa.

Sistem ini dilengkapi dengan dua kepala cetak lebar penuh, penyebar bubuk canggih, dan sistem anti-balistik yang secara efektif menyebarkan bubuk dan mencetak dalam satu gerakan cepat di seluruh area pembuatan.

Dengan volume build 750 x 330 x 250 mm, sistem dua arah ini memungkinkan pencetakan resolusi tinggi hingga 12.000 cm3/jam, yang berarti lebih dari 60 kg komponen logam per jam. Kecepatan seperti itu jauh lebih cepat daripada printer 3D logam lainnya di pasaran, yang membuatnya ideal untuk produksi komponen logam kompleks dalam volume tinggi.

Lebih lanjut, Sistem Produksi adalah sistem jet pengikat pertama yang dilengkapi dengan lingkungan industri yang lembam yang menampilkan daur ulang gas dan pemulihan pelarut untuk pencetakan logam reaktif yang aman. Ini membuka peluang untuk mencetak lebih banyak logam, misalnya aluminium.

Dengan Sistem Produksinya, Desktop Metal telah memaksimalkan manfaat teknologi pengaliran pengikat logam dengan menambahkan peningkatan kecepatan yang substansial.

Desktop Metal baru-baru ini membuat Sistem Produksinya tersedia untuk dibeli, jadi perlu beberapa saat untuk melihat apakah klaim kecepatan produksinya terbukti. Tetapi jika demikian, Sistem Produksi akan menjadi printer 3D binder jetting tercepat yang tersedia di pasaran saat ini.

Melihat masa depan

Pengaliran pengikat logam menjadi salah satu teknologi pencetakan 3D logam utama yang cocok untuk produksi. Mengaktifkan ini adalah kemampuan unik teknologi untuk mencapai kecepatan pencetakan tinggi dan membuat komponen presisi tinggi.

Perkembangan kunci lain yang mendorong keberhasilan pengaliran pengikat logam adalah kompatibilitasnya dengan bubuk MIM yang sudah terkenal dan relatif murah.

Sejumlah perusahaan telah mengakui potensi terobosan pengaliran pengikat logam dan sekarang bekerja keras untuk memanfaatkan peluang yang ada.

Ke depannya, kita akan melihat perusahaan-perusahaan ini mengembangkan pengikat logam yang terbang lebih jauh. Pada akhirnya, ini akan membantu teknologi untuk mengukir bagian berharga dari total pasar manufaktur.

>>Pelajari lebih lanjut tentang pencetakan 3D logam di Panduan Pencetakan 3D Logam Definitif kami.