Pentingnya isotropi dalam pencetakan 3D

Isotropi dalam bahan adalah kualitas yang menentukan keseragaman sifat-sifatnya terlepas dari arah pengukurannya.

Secara umum, kebanyakan termoplastik dianggap bahan isotropik . Karena sifatnya dan kohesi antara rantai polimer yang menyusunnya seragam ke segala arah, sifat mekaniknya juga seragam.

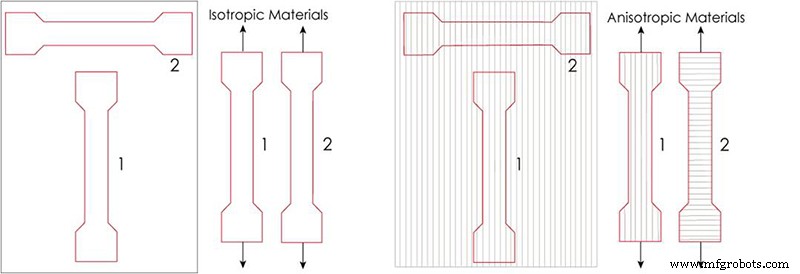

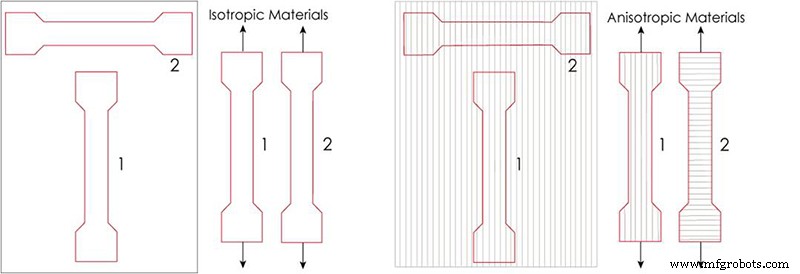

Fakta bahwa suatu material bersifat isotropik tidak tidak menyiratkan bahwa semua karya yang dibuat dengan bahan tersebut mempertahankan kualitas ini. Dalam banyak kesempatan, metode pembentukan atau pembuatan dapat menyebabkan suatu karya menjadi anisotropik atau ortotropik, meskipun faktanya bahan bakunya bersifat isotropik.

Misalnya, sepotong termoplastik yang diperkuat serat. Dalam matriks plastik, serat diorientasikan secara acak dan seragam, sehingga menjaga isotropi material. Namun jika bagian dari bahan ini diproduksi dengan menggunakan metode peregangan mekanis, serat dapat diorientasikan kembali di dalam matriks ke arah yang disukai dan menyebabkan bahan menjadi anisotropik. Terkadang, selama proses injeksi termoplastik atau dalam proses curing resin, tekanan internal dihasilkan yang dapat menyebabkan material mengurangi derajat isotropinya.

Terkadang anisotropi ini merupakan keputusan teknis yang mempertimbangkan beban apa yang akan didukung oleh bagian tersebut dan berupaya meningkatkan kinerjanya atau mengoptimalkan rasio bobot / resistansi. Ini adalah kasusnya, misalnya dengan komposit yang diperkuat serat, di mana jaring serat berorientasi sering digunakan untuk meningkatkan sifat ke arah tertentu.

Gambar 1:Bahan isotropik dan anisotropik. Sumber:Instron.

Namun, apa yang terjadi jika anisotropi ini merupakan konsekuensi yang tidak diinginkan, produk dari metode pembentukan atau pembuatan? Dalam hal ini, jika beban yang akan bekerja pada bagian tidak seragam dan kita mengetahui dengan baik bagaimana isotropi bagian bervariasi setelah pembuatannya, kita dapat menyesuaikan orientasinya selama proses pembentukan sehingga arah yang diinginkan bertepatan dengan arah beban. . Hal ini sangat memperumit tugas desain dan manufaktur, tetapi dapat menjadi rintangan yang dapat diselamatkan.

Namun, ketika kita tidak mengetahui secara apriori ke arah mana beban akan bekerja pada suatu bagian, fakta bahwa propertinya tidak seragam di semua arah dapat menimbulkan masalah besar . Pertama, properti di segala arah harus diuji dan nilai terendah seperti resistansi potongan harus dipertimbangkan . Kedua, jauh lebih rumit untuk menentukan kapan bagian itu akan gagal , karena masa manfaat saat beban bergerak ke arah yang paling menguntungkan bisa jauh lebih lama daripada saat bekerja ke arah yang paling tidak menguntungkan.

Inilah mengapa jika menyangkut bagian yang harus memenuhi fungsi mekanis atau struktural, kontrol isotropi sangatlah penting.

Isotropi dalam pencetakan 3D

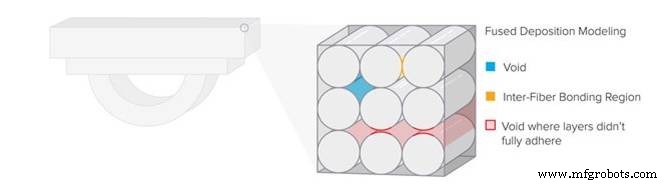

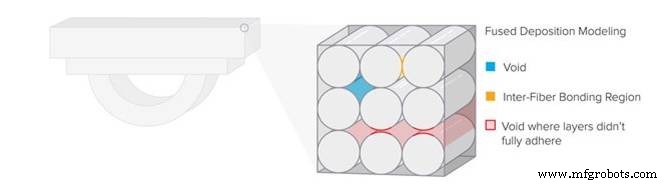

Salah satu metode manufaktur di mana isotropi jelas terpengaruh adalah pencetakan FDM 3D . Metode pembuatan ini didasarkan pada pembentukan bagian lapis demi lapis dengan mengekstrusi benang polimer yang meleleh.

Justru karena alasan inilah, pada tingkat struktur mikronya, potongan yang dicetak menggunakan FDM adalah struktur mikro . Ini menyiratkan bahwa bagian sebenarnya dari karya tersebut bervariasi di setiap arah sehubungan dengan bagian yang tampak bahwa kita dapat mengukur pada tingkat makroskopik. Selain itu, faktor lain ikut berperan:kohesi antar lapisan, yang tidak selalu terjadi dengan cara yang ideal dan dapat direproduksi.

Gambar 2:Struktur mikro cetakan FDM 3D. Sumber:Formlabs.

Karena ketidakcocokan antara bagian aktual dan bagian yang terlihat, modulus yang terlihat saat menguji bagian pada ketiga sumbu juga akan bervariasi.

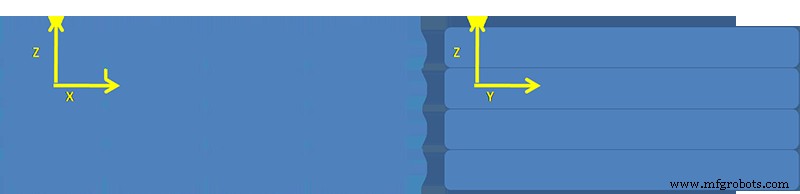

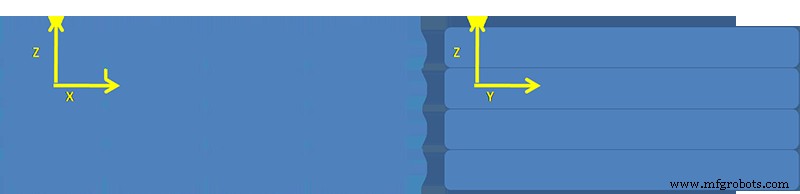

Misalnya, jika kita menguji kubus berukuran 1 cm

3

, kita akan melihat bahwa modulus elastisitas berbeda pada ketiga sumbu. Hal ini karena saat menghitung E =(F⁄S) / (∆L⁄L) dengan S adalah bagian dari potongan, kita mengambil bagian 1 cm

2

untuk tiga sumbu, saat bagian sebenarnya bervariasi dari satu sumbu ke sumbu lainnya seperti yang terlihat pada gambar 3.

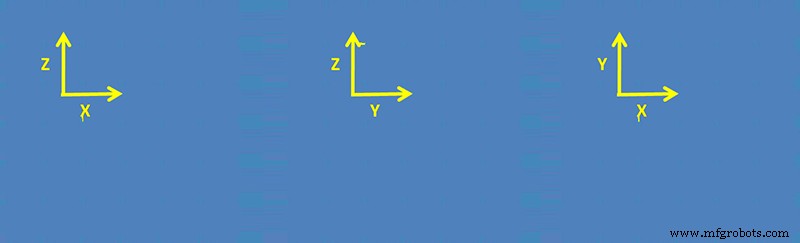

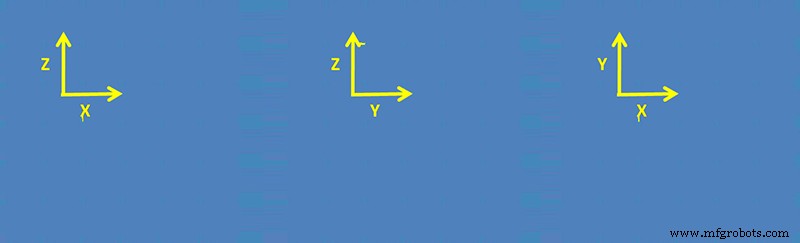

Gambar 3: Bagian dari karya cetak dengan padding 100% dan semua lapisan menghadap ke arah yang sama.

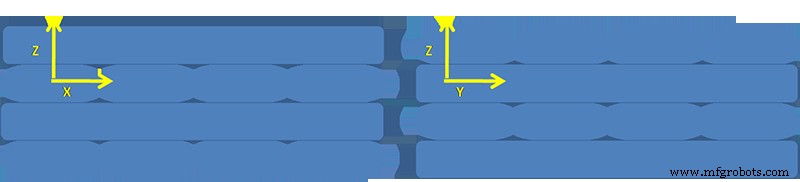

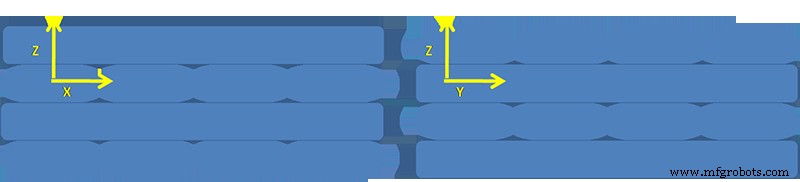

Kami dapat meminimalkan efek ini dengan memvariasikan arah pencetakan pada setiap lapisan. Dengan mengarahkan lapisan pada 90º seperti yang ditunjukkan pada gambar 4, kita dapat memperoleh potongan ortotropik pada sumbu X dan Y , meskipun anisotropi akan tetap pada sumbu Z.

Gambar 4: Bagian dari karya cetak dengan pengisian 100% dan setiap lapisan diorientasikan pada 90º sehubungan dengan yang sebelumnya.

Secara teori, jika kita memvariasikan setiap lapisan dengan sudut kecil , dalam potongan besar yang terdiri dari sejumlah besar lapisan yang tumpang tindih, kita dapat memperoleh isotropi planar pada bidang XY, tapi tetap saja kami tidak akan mencapai isotropi lengkap.

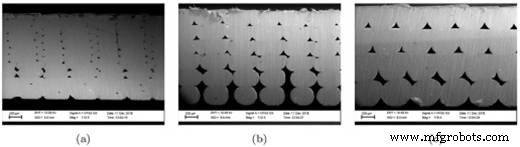

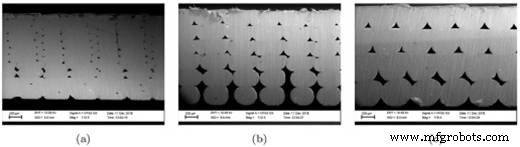

Kami dapat mencoba untuk mendapatkan bagian nyata dari potongan-potongan dan dengan demikian memprediksi sifat teoretisnya di setiap arah, namun dalam praktiknya printer FDM tidak cukup akurat untuk mendapatkan struktur yang homogen dan dapat direproduksi , seperti yang terlihat pada gambar 5 .

Gambar 5:Bagian cetakan dengan lapisan 0,1, 0,2 dan 0,3 mm. Sumber:S. Garzon-Hernandez dkk. Bahan dan Desain 188 (2020) 108414

Untuk semua ini, sangat sulit memprediksi perilaku mekanis komponen yang dicetak di FDM.

Namun, fenomena ini tidak universal dalam pencetakan 3D. Teknologi lain seperti pencetakan SLA 3D dan pencetakan SLS 3D menghasilkan komponen dengan isotropi tinggi.

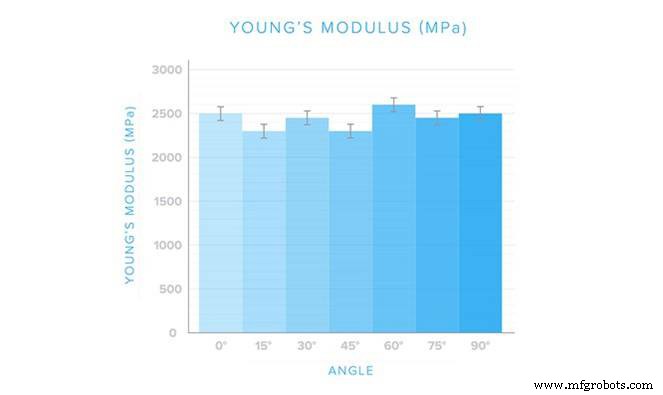

Dalam pencetakan SLA, potongan dibentuk dengan light-curing resin lapis demi lapis . Ini menyiratkan bahwa potongan-potongan itu benar-benar padat dan oleh karena itu bagian nyata dan nyatanya sama . Selanjutnya, kohesi antar molekul dibentuk oleh ikatan kimia dan homogen di seluruh bagian.

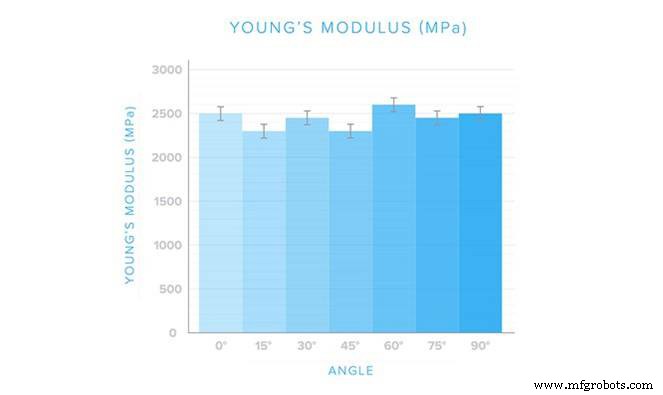

Gambar 6:Modulus Young dari sebuah karya yang dicetak oleh SLA, diukur pada sudut yang berbeda. Sumber:Formlabs

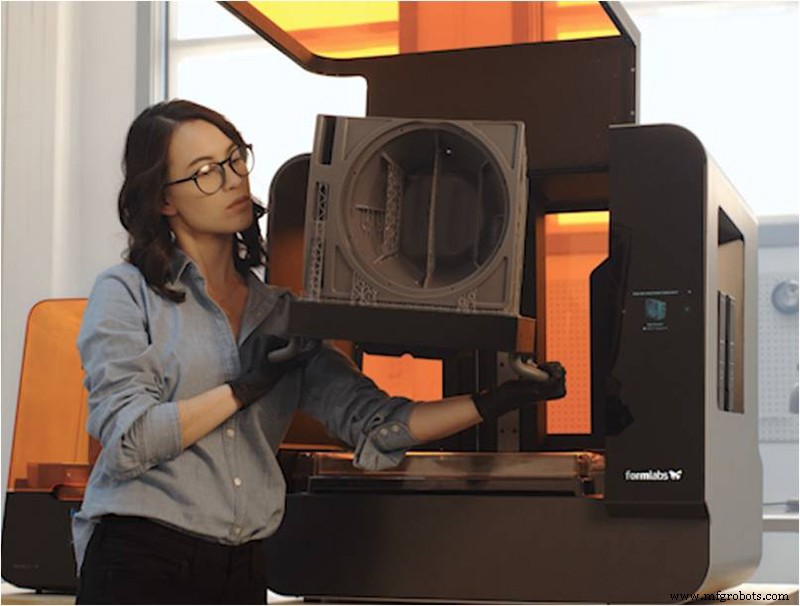

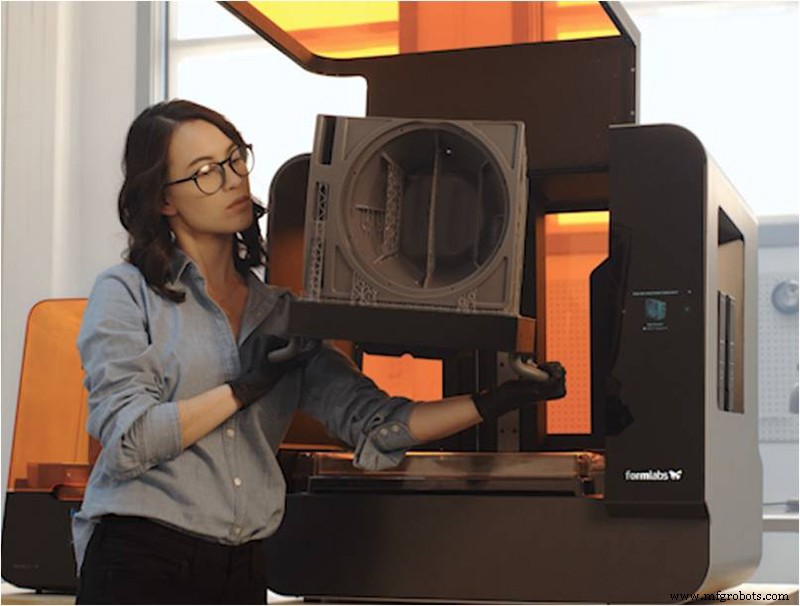

Terlepas dari kenyataan bahwa resin SLA tradisional tidak dipertimbangkan untuk aplikasi teknis karena sifat mekaniknya yang buruk, dalam beberapa tahun terakhir telah terjadi lompatan signifikan dalam pengembangan resin dengan sifat mekanik dan termal yang kompatibel dengan persyaratan yang paling menuntut. Ini adalah kasus resin teknik Formlabs, yang bersama denganBentuk 3L printer, mampu menghasilkan komponen hingga 335x200x300 mm, membentuk tandem yang sempurna untuk banyak aplikasi yang memerlukan komponen isotropik dengan sifat mekanik tinggi.

Gambar 7:Bentuk Printer SLA 3L. Sumber:Formlabs

Namun, terlepas dari terobosan dalam pengembangan materi teknis untuk SLA, teknologi yang menjamin hasil terbaik untuk aplikasi teknis adalah pencetakan SLS 3D.

Teknologi ini didasarkan pada sintering lapis demi lapis mikropartikel polimer . Hasilnya adalah bagian dengan karakteristik ideal untuk aplikasi teknik:mereka memiliki isotropi tinggi, presisi dimensi tinggi, dan dapat dicetak tanpa penyangga, memungkinkan geometri yang sangat kompleks dan bahkan mencetak mekanisme seluler yang sudah dirakit.

Bagian yang diproduksi oleh pencetakan SLS berpori, namun, tidak seperti yang diproduksi oleh FDM, porositasnya homogen dan tidak bergantung pada orientasi bagian selama pencetakan , seperti yang dapat dilihat pada gambar 8.

Gambar 8: Struktur mikro bagian dalam yang dicetak menggunakan SLS.

Hal ini membuat mereka memiliki isotropi yang tinggi, karena, meskipun bagian sebenarnya dan bagian yang terlihat tidak sama, mereka tetap konstan ke segala arah.

Inilah sebabnya mengapa meskipun sifat mekanik potongan yang dicetak oleh SLS berbeda dari bahan awal, tmereka konstan, terlepas dari orientasi potongan dan dapat dengan mudah ditentukan , yang menyederhanakan perhitungan teknik dan memungkinkan penentuan dengan margin kesalahan yang rendah, resistansi dan masa manfaat komponen yang diproduksi menggunakan teknologi ini.

Selain itu, pencetakan SLS memungkinkan penggunaan polimer teknis yang banyak digunakan di sektor industri , seperti nilon 11 , nilon 12 atau bahkan elastomer termoplastik seperti TPE dan TPU .

Ini adalah kasus printer 3D seperti Lisa Pro, printer dengan nilai uang yang sangat baik, mampu menghasilkan suku cadang berkualitas sangat tinggi dalam bahan seperti poliamida 11, berkat kemampuannya untuk mencetak dalam atmosfer nitrogen.

Video 1: video Lisa Pro. Sumber:Sinterit

Ketika datang untuk memproduksi komponen dengan pencetakan 3D yang harus memenuhi persyaratan mekanis tertentu, seseorang tidak hanya harus mempertimbangkan sifat-sifat bahan awal tetapi juga teknologi yang akan digunakan untuk membuatnya. Meskipun teknologi FDM mungkin yang paling fleksibel dalam memilih bahan teknis , fakta bahwa bagian cetakan memiliki isotropi yang sangat rendah dapat menjadi masalah besar yang sulit diatasi dalam banyak kasus. Orientasi bagian selama pencetakan, pemilihan pola isi, dan pemahaman yang baik tentang di mana dan dalam kondisi apa bagian tersebut akan berfungsi adalah faktor penting dalam memproduksi komponen teknis menggunakan pencetakan 3D FDM. Artinya, desain dan produksi suku cadang yang menggunakan teknologi ini mungkin merupakan yang paling kompleks sekaligus menghadirkan batasan yang signifikan.

Banyak dari batasan ini hilang dengan pencetakan SLA dan SLS . Kemungkinan mendapatkan bagian porositas padat atau homogen , dengan isotropi tinggi dan ketersediaan material teknis dengan sifat mekanik yang baik , menjadikannya alternatif yang menjanjikan untuk aplikasi yang tidak cocok dengan pencetakan FDM 3D.

Selain itu, kemungkinan untuk mencetak komponen tanpa memerlukan dukungan pra-rakitan dan mekanisme seluler , menjadikan pencetakan SLS sebagai teknologi ideal dengan mengurangi dan menyederhanakan pasca-pemrosesan bagian.