Cara Melacak dan Menganalisis Waktu Henti Mesin

Sebagai karyawan yang paling dekat dengan produksi, operator memiliki visibilitas yang dalam ke lantai pabrik. Di sisi lain, pemangku kepentingan lain termasuk manajer lantai toko dan insinyur manufaktur terkadang kesulitan melihat status produksi, kinerja tim terhadap sasaran produksi, dan seberapa efisien peralatan dan sumber daya Anda digunakan.

Untungnya, perangkat yang terhubung menyediakan data, analitik, laporan, dan alat komunikasi untuk menyoroti masalah produksi yang ditemukan di manufaktur tradisional.

Menganalisis Waktu Henti

Salah satu tantangan paling umum yang dihadapi manajer adalah waktu henti mesin; saat mesin tidak berproduksi. Saat menganalisis penyebab terbesar downtime perusahaan, hampir selalu ada kesenjangan pengetahuan.

- Berapa banyak waktu henti yang dialami lantai toko?

- Mengapa mesin mati?

- Berapa biaya waktu henti?

- Di mana area terbesar untuk perbaikan?

Menjawab pertanyaan-pertanyaan ini adalah bagian dari analisis downtime. Manajer lantai toko, insinyur proses, dan pemangku kepentingan lainnya dapat mengumpulkan data dari lantai pabrik untuk menjalankan analisis dan mengidentifikasi masalah, peluang, dan wawasan lainnya dalam upaya mengurangi waktu henti.

Bagaimana Anda Melacak Waktu Henti Mesin?

Meskipun tidak perlu dikatakan lagi, produsen memerlukan data produksi sebelum mereka dapat menjalankan analisis waktu henti.

Secara tradisional, produsen telah melacak waktu henti secara manual dengan pena dan kertas, papan tulis, atau dengan lembar Excel. Seringkali diimpor kemudian ke dalam sistem MES atau ERP.

Masalah dengan Pelacakan Manual

Masalahnya di sini, terutama ketika mencoba melakukan analisis waktu henti, adalah bahwa data yang dikumpulkan secara manual umumnya tidak akurat dan tertunda. Hal ini tidak hanya mencegah operator dan manajer untuk bertindak cepat atas data tersebut, tetapi juga menghasilkan pandangan yang salah tentang kinerja produksi aktual pabrik.

Misalnya, operator mungkin tidak repot-repot melaporkan waktu henti yang umum, seperti pergantian perkakas. Bahkan ketika waktu henti dilaporkan, detail penting mungkin terlupakan atau tidak disertakan dalam laporan. Operator yang sibuk mungkin hanya mendokumentasikan bahwa mesin mati dengan firasat tentang durasinya.

Selain itu, pengumpulan data manual memakan waktu yang lama dan membutuhkan kompilasi data yang tidak perlu. Belum lagi, mereka yang melakukan analisis kemungkinan besar akan tersesat dalam data yang tidak kontekstual yang membutuhkan lebih banyak upaya untuk memahami dan menggunakannya secara efektif.

Mengotomatiskan Pengumpulan Data Mesin

Mengotomatiskan pengumpulan data dan memastikan keakuratannya tidak hanya diperlukan untuk melakukan audit yang berhasil, tetapi juga memberikan landasan bagi pengambilan keputusan yang efektif yang jauh melampaui analisis waktu henti saja.

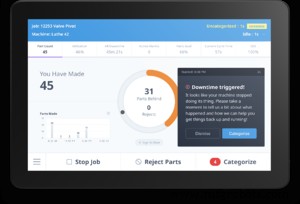

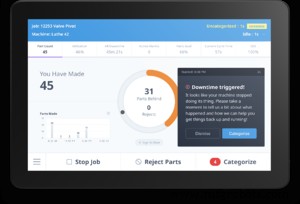

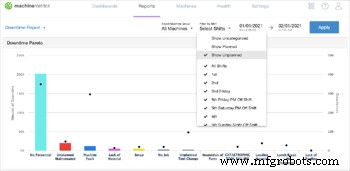

Memanfaatkan solusi seperti MachineMetrics memberi produsen kemampuan untuk secara otomatis menangkap data mesin yang akurat secara real-time. Solusi plug-and-play kami terhubung langsung ke kontrol alat berat dan juga mengumpulkan data kontekstual dari operator melalui tablet yang ditempatkan di setiap alat berat.

Dengan cara ini, produsen tidak hanya memiliki data waktu henti yang akurat langsung dari alat berat, tetapi juga data yang menjelaskan “mengapa” di balik waktu henti ini. Selanjutnya, laporan dan dasbor siap pakai dapat dengan mudah digunakan oleh operator, manajer, dan bahkan C-Suite, untuk lebih memahami kinerja produksi dan bertindak berdasarkan data secara real-time.

Bacaan bermanfaat:Apa itu Perangkat Lunak Pelacakan Waktu Henti dan Mengapa Anda Membutuhkannya?

Informasi Apa yang Anda Butuhkan?

Ada berbagai informasi yang ingin Anda kumpulkan dari alat berat dan operator Anda untuk menjalankan analisis waktu henti yang efektif, termasuk:

- Kategori waktu henti

- Apakah Waktu Henti Direncanakan atau Tidak Direncanakan Durasi waktu henti

- Mesin saat downtime terjadi

- Waktu terjadinya downtime

- Shift atau operator yang menjalankan mesin

Informasi tambahan mungkin disertakan untuk memberikan konteks tentang mengapa waktu henti terjadi (yaitu kategori waktu henti adalah “Kesalahan Mesin” dan informasi tambahan dapat menjelaskan bahwa ada kemacetan pengumpan batang).

Bagaimana Anda Melakukan Analisis Waktu Henti Mesin?

Mengumpulkan data, baik manual atau otomatis, tidak cukup. Data tersebut harus dikompilasi menjadi laporan agar dapat dianalisis. Anda akan memerlukan cara mudah untuk mengakses dan menanyakan data ini, itulah sebabnya solusi pemantauan mesin otomatis akan membuat ini jauh lebih mudah dan lebih berguna daripada melakukannya secara manual karena secara otomatis menarik data untuk menjalankan analitik, mengisi laporan, dan memungkinkan Anda untuk membuat laporan dan dasbor khusus

Ada berbagai laporan dan metrik yang ingin Anda periksa untuk lebih memahami mengapa Anda mengalami waktu henti saat Anda berupaya untuk menguranginya.

Penyebab Utama Downtime Mesin

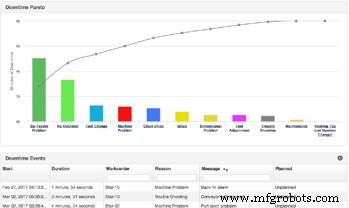

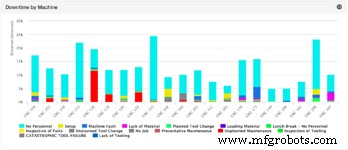

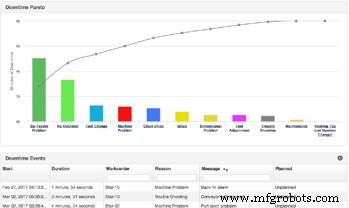

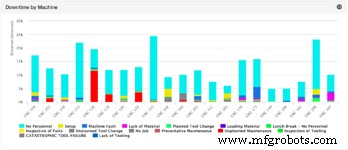

Salah satu laporan yang paling berguna untuk memahami alasan waktu henti adalah Pareto Waktu Henti, yang akan menggabungkan semua alasan waktu henti yang dicatat.

Dengan laporan ini, Anda dapat dengan mudah mengidentifikasi alasan waktu henti yang paling parah. Selain itu, Anda dapat mengelompokkan data di antara shift yang berbeda, sel mesin, atau bahkan mesin individual untuk melihat lebih detail di mana letak masalah.

Kategori umum waktu henti meliputi pergantian alat yang berlebihan, pergantian pekerjaan yang berlebihan, kurangnya operator, dan perawatan alat berat yang tidak direncanakan.

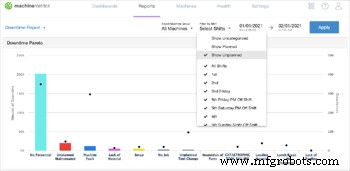

Waktu Henti yang Direncanakan versus Tidak Direncanakan

Sampai pabrik benar-benar otonom, akan selalu ada waktu henti. Untungnya, ini dimasukkan ke dalam ekspektasi sebagai waktu henti yang "direncanakan".

Dengan pemantauan alat berat, Anda dapat lebih memahami persentase waktu henti yang tidak direncanakan dan melihat di mana data menunjukkan perbedaan dari ekspektasi.

Shift, Mesin, dan Pekerjaan Berkinerja Tinggi dan Rendah

Dengan menelusuri elemen yang lebih spesifik, seperti pekerjaan, mesin, atau shift tertentu, produsen dapat menemukan inefisiensi.

Apakah shift malam mengalami downtime yang jauh lebih banyak daripada shift siang? Mengapa?

Apakah ada mesin tertentu yang mengalami lebih banyak waktu henti daripada yang lain? Apakah ini menciptakan kemacetan?

Menyelami Analisis Anda Lebih Dalam

Berikut adalah beberapa pertanyaan tambahan untuk ditanyakan:

- Berapa lama waktu yang Anda butuhkan untuk mengatasi kegagalan mesin? Anda dapat menganalisis Waktu Rata-Rata Antara Kegagalan (MTBF) dan Waktu Rata-Rata untuk Perbaikan (MTTR).

- Seberapa sering Anda melakukan analisis waktu henti? Mingguan, bulanan?

- Metrik mana yang paling penting bagi pabrik Anda, dan bagaimana waktu henti berperan?

- Tindakan apa yang akan keluar dari analisis Anda? Perubahan proses, teknologi baru, dll.

- Saat Anda membuat perubahan, apakah KPI Anda bergerak ke arah yang benar?

Dengan mitra pemantauan alat berat yang tepat, produsen dapat melakukan inisiatif peningkatan berkelanjutan dengan mengetahui bahwa mereka memiliki akses langsung ke data produksi yang akurat, yang memungkinkan mereka mengambil langkah-langkah yang dapat ditindaklanjuti untuk mengurangi waktu henti.

Kisah Sukses

Studi Kasus Fastenal

Fastenal adalah pemasok industri Amerika yang menyediakan pengencang, peralatan, dan persediaan bagi perusahaan. Perusahaan membutuhkan solusi yang mampu menangani jumlah yang lebih kecil dan memantau setiap perubahan produksi antar shift. Tiga bulan setelah menerapkan MachineMetrics, Fastenal mencapai hal berikut tanpa menambah tenaga kerja.

- Berlari 305 jam lebih cepat dari tiga bulan sebelumnya

- Memproduksi 150.000 bagian lagi

- Peningkatan utilisasi mesin sebesar 11%

- Mencapai ROI dalam waktu kurang dari 30 hari

- Menerima 50 pekerjaan lagi

Baca studi kasus lengkap.

Studi Kasus Carolina Precision

Carolina Precision adalah produsen kontrak yang berspesialisasi dalam suku cadang putar CNC Swiss berdiameter kecil dan toleransi dekat. Dengan menggunakan MachineMetrics, perusahaan dapat mengidentifikasi apa yang menyebabkan waktu henti dan memanfaatkan grafik Pareto untuk menghemat $1,5 Juta di tahun pertama. “Ini adalah salah satu pelajaran besar pertama yang kami pelajari tentang pemantauan mesin,” kata Gary Bruner, Presiden Carolina Precision Manufacturing, “Ini adalah alat untuk menemukan masalah yang tidak kami ketahui sebelumnya; untuk menemukan dan mengatasi masalah saat muncul dan bukan setelah terjadi.” Keuntungan keseluruhan Carolina Precision:

- Peningkatan produktivitas toko sebesar 20%

- Rata-rata 688 jam operasi tambahan per mesin

- ROI hanya dalam 11 hari

- Menghemat 2 jam per hari untuk pekerjaan administratif

Baca studi kasus lengkap.

Studi Kasus Wiscon

Wiscon Memproduksi suku cadang presisi berkualitas untuk aerospace, medis, energi, otomotif, konstruksi, listrik, dan industri lainnya. Salah satu prioritas utama perusahaan adalah mengidentifikasi penyebab utama downtime. Perusahaan membutuhkan data akurat yang disajikan dengan cara yang dapat berinteraksi dengan pekerja dan manajer secara lebih dinamis secara real-time.

Salah satu manfaat terbesar sejak menerapkan solusi dari MachineMetrics adalah mengetahui kapan peralatan berjalan dan melihat kapan produksi suku cadang tertentu tidak memenuhi standar. Misalnya, jika sebagian sasaran tidak tercapai, dan pemanfaatannya 99%, teknisi mengetahuinya karena waktu penghitungan siklus.

Menggunakan MachineMetrics, Wiscon meningkatkan kapasitas perusahaan secara keseluruhan sebesar 30%, dan efisiensi operator sebesar 48%. Selain itu, perusahaan mampu meningkatkan rata-rata:

- Operator membayar sebesar 7%

- Utilisasi mesin sebesar 30%

- Produktivitas operator sebesar 250%

- Penjualan tahunan per karyawan sebesar $84.000

Baca studi kasus lengkap.

Musuh yang Diremehkan

Sebagian besar perusahaan secara signifikan meremehkan downtime mereka yang sebenarnya, dan lebih dari 80% perusahaan tidak dapat menghitung biaya downtime mereka yang sebenarnya dengan benar. Kategori umum waktu henti yang tidak direncanakan meliputi pergantian alat yang berlebihan, pergantian pekerjaan yang berlebihan, kurangnya operator, dan perawatan alat berat yang tidak direncanakan.

Waktu henti adalah sumber tunggal terbesar dari waktu produksi yang hilang. Baik Anda menginginkan informasi dasar atau pemahaman mendalam, MachineMetrics mengembangkan pelacakan, analitik, pelaporan yang mudah digunakan, dan alat interaktif untuk melacak waktu henti dan memastikan semua orang tahu apa yang terjadi di lantai produksi.

Pesan demo dengan tim kami hari ini untuk mempelajari bagaimana MachineMetrics dapat membantu Anda mendapatkan visibilitas lengkap ke lantai toko atau mempelajari lebih lanjut tentang bagaimana MachineMetrics dapat membantu Anda mulai mengurangi waktu henti.

Mulai Kurangi Waktu Henti Anda Sekarang

Belajarlah lagi