Enam variabel kontrol proses yang penting untuk kesuksesan manufaktur aditif Anda

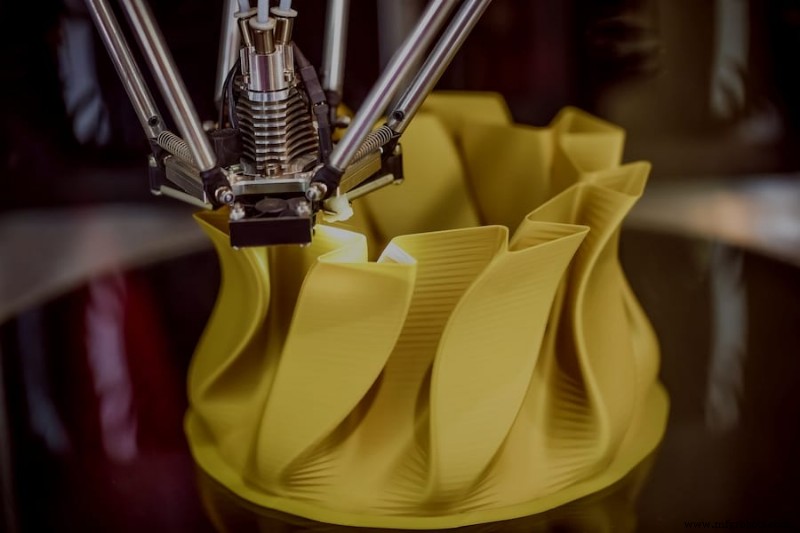

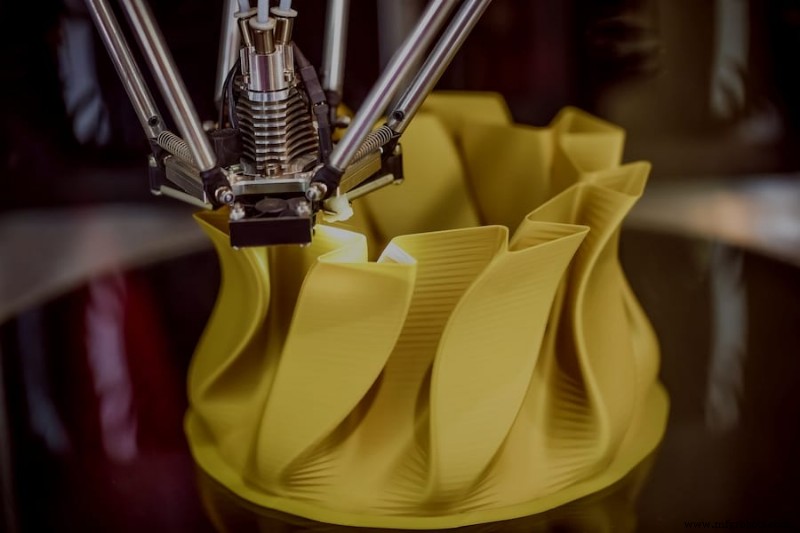

Proses manufaktur aditif beroperasi pada timbangan yang jauh lebih kompleks dan rumit daripada yang dapat dikendalikan oleh operator mesin manusia tanpa bantuan. Metode berbasis lapisan seperti fused deposition modeling (FDM) dapat dikonfigurasi menurut berbagai variabel, termasuk skala piksel dan sudut cetak, yang sulit jika bukan tidak mungkin untuk divalidasi secara manual. Untuk alasan ini, produsen memerlukan metode yang telah terbukti untuk memastikan bahwa proses produksi aditif tepat, akurat, ekonomis, dan aman baik di dalam maupun di seluruh pekerjaan cetak.

Secara umum, metode ini — dikenal sebagai kontrol proses — adalah sistem industri yang memungkinkan para insinyur mengelola proses yang kompleks sehingga menghasilkan hasil yang konsisten. Misalnya, kontrol proses manufaktur aditif dapat membantu mengoptimalkan berbagai parameter produksi yang penting untuk memastikan bahwa suku cadang mencapai standar yang sama untuk akurasi geometrik, karakteristik kinerja, sifat mekanik, toleransi dimensi, dan kualitas.

Mayoritas printer 3D industri — termasuk sebagian besar mesin laser powder bed fusion (LBPF) — sekarang menyertakan sistem pemantauan loop tertutup, yang menggunakan kamera serta sensor termal dan posisi untuk mengumpulkan data tentang output printer dan mendeteksi penyimpangan secara real-time .

Juga dikenal sebagai sistem umpan balik, kontrol proses in situ membuat penyesuaian berdasarkan output untuk mencapai kondisi atau sifat yang diinginkan, sehingga menyempurnakan konsistensi dan kualitas produksi bagian. Meskipun kurang umum, beberapa printer 3D memiliki fitur simulasi “feed-forward” yang memasukkan umpan balik langsung ke sistem loop tertutup perangkat, yang memungkinkan kontrol proses waktu nyata dan pencetakan yang lebih konsisten.

Variabel kontrol proses aditif penting

Ketepatan dan kualitas bagian cetakan 3D dipengaruhi oleh lusinan variabel yang harus dikontrol dengan ketat untuk mencapai hasil yang konsisten. Secara umum, variabel-variabel ini sejajar dengan salah satu dari enam kategori.

1. Lingkungan

Mengontrol kondisi fisik ruang di mana bagian dibuat adalah dasar untuk memastikan cetakan yang konsisten. Faktor-faktor seperti kelembaban, kualitas udara, dan suhu dapat secara signifikan memengaruhi bagaimana material diekstrusi dan diikat di antara lapisan. Mengetahui bagaimana masing-masing faktor ini memengaruhi kualitas cetak adalah kuncinya.

2. Mesin

Teknologi yang digunakan selama produksi memperkenalkan sejumlah variabel yang harus diperhitungkan.

Kualitas mesin dapat meringankan beberapa faktor ini. Misalnya, toleransi yang dapat Anda capai hanya akan sebaik bagian mesin yang paling tidak akurat; tidak masalah seberapa mahal ekstruder jika pengontrol dan motor yang mengemudikannya tidak akurat. Faktor tambahan, seperti gaya ekstrusi dan printer serta suhu platform, memiliki efek langsung pada kekuatan adhesi material dan stabilitas antarmuka.

3. Bahan

Sementara karakteristik material yang berbeda tentu saja berdampak pada kinerja dan fungsi bagian akhir, kualitas ini juga harus diperhitungkan dalam proses produksi. Jika bahan memiliki persyaratan penyimpanan atau penanganan khusus, atau perlu disiapkan dengan cara tertentu sebelum dicetak, kontrol proses harus ditetapkan untuk setiap variabel guna memastikan bahwa pekerjaan dapat diulang dengan hasil yang serupa.

4. Bagian geometri dan orientasi

Selain mengoptimalkan desain suku cadang untuk pembuatan, insinyur harus menentukan bagaimana suku cadang akan diproduksi di dalam ruang pembuatan printer. Faktor-faktor seperti orientasi komponen relatif terhadap pelat build, desain material pendukung, dan penyelarasan fitur penting ke bidang cetak paling akurat alat berat, semuanya berkontribusi pada efisiensi dan kualitas produksi.

5. Pasca-pemrosesan

Setelah pencetakan selesai, suku cadang mungkin perlu menjalani proses tambahan sebelum pascaproduksi karena sejumlah alasan. Jika bahan pendukung digunakan, itu harus dihapus. Fitur tertentu mungkin perlu dibor untuk meningkatkan akurasi produk akhir. Langkah-langkah sekunder mungkin juga sensitif terhadap waktu. Dalam semua kasus, proses ini harus distandarisasi.

6. Jaminan kualitas

Mengoptimalkan pasca-pemrosesan lebih lanjut membantu memastikan akurasi bagian dan mencapai kualitas estetika yang diinginkan. Parameter serupa harus ditetapkan untuk bagaimana penyangga dilepas, bagaimana permukaan diselesaikan, dan bagaimana detail kosmetik apa pun, seperti hot stamping atau pelapisan, diterapkan. Terakhir, metode yang digunakan untuk mengukur, memvalidasi, dan mengkualifikasi bagian — praktik yang dikenal sebagai metrologi — harus konsisten.

Mengoptimalkan proses produksi aditif untuk variabel penting

Setelah mengidentifikasi variabel yang terlibat dalam pekerjaan produksi tertentu, langkah selanjutnya untuk tim produk adalah merancang proses yang memungkinkan manajemen variabel yang efektif. Kalibrasi proses akan memerlukan coba-coba, tetapi keuntungan signifikan dari proses manufaktur aditif adalah proses tersebut berulang, memungkinkan pembaruan cepat pada desain digital tanpa perlu perubahan perkakas yang mahal dan memakan waktu.

Mengoptimalkan proses produksi aditif untuk akurasi dan presisi umumnya harus melibatkan langkah-langkah berikut:

- Kumpulkan kumpulan data ekstensif berdasarkan variabel kontrol proses

- Jalankan analisis statistik dan korelasi dari kumpulan data untuk membangun ketergantungan antara variabel dan input

- Berdasarkan dependensi variabel, lakukan desain eksperimen (DOE) yang ditargetkan untuk menjelaskan penyebab utama ketidakkonsistenan atau penyimpangan

- Ubah proses produksi untuk mencapai akurasi dan presisi yang lebih baik

Siklus ini harus diulang sampai proses menghasilkan suku cadang berkualitas tinggi dengan karakteristik dan toleransi dimensi yang diinginkan. Namun, pengujian harus dilakukan secara berkelanjutan untuk menjamin bahwa prosesnya konsisten dan efektif.

Temukan manufaktur on-demand yang konsisten

Kontrol proses sangat penting untuk memastikan bahwa metode produksi tetap efisien dan konsisten, dan perkembangan teknologi kontrol proses manufaktur aditif sangat cepat dan signifikan. Peningkatan penggabungan sensor IoT dan algoritme pembelajaran mesin ke dalam sistem printer 3D memungkinkan tim produk membuat suku cadang dengan presisi dan kecepatan yang lebih tinggi. Selanjutnya, terobosan teknologi baru seperti analisis simulasi, desain eksperimental, dan industrialisasi sistem kontrol berpotensi untuk merampingkan dan menyempurnakan sektor manufaktur aditif.

Fast Radius adalah platform manufaktur on-demand berpikiran maju yang menawarkan berbagai teknologi produksi mulai dari manufaktur aditif dan cetakan injeksi hingga pengecoran uretana dan layanan permesinan CNC. Kami berspesialisasi tidak hanya dalam menyempurnakan desain suku cadang untuk efisiensi dan kualitas maksimum, tetapi juga dalam membantu pelanggan kami menemukan proses produksi yang tepat — atau kombinasi proses — untuk menyelesaikan pekerjaan tepat waktu dan dengan harga yang bersaing. Hubungi tim kami hari ini untuk memulai.

Kunjungi pusat pembelajaran Radius Cepat untuk mempelajari lebih lanjut tentang seluk-beluk cetakan injeksi, manufaktur aditif kelas industri, dan banyak lagi.