Korosi Lubang vs. Korosi Celah

Korosi Lubang vs. Korosi Celah:Mengidentifikasi Perbedaannya

Korosi—kerusakan bahan rekayasa oleh interaksi kimia dengan lingkungannya—merupakan masalah yang sangat mahal. Kerusakan pada korosi yang tidak terkendali pada sistem tubing adalah penyebab utama hilangnya keuntungan untuk aplikasi lepas pantai dan dekat pantai, yang menelan biaya miliaran setiap tahun. Korosi dapat dicegah, selama perusahaan mengetahui apa yang harus dicari dan mengambil tindakan pencegahan untuk mengurangi risiko korosi sebelum terlambat.

Hampir setiap logam yang digunakan di seluruh dunia kita mengalami korosi dalam keadaan tertentu. Ada beberapa langkah yang dapat dilakukan untuk mencegah korosi pada aplikasi minyak dan gas, khususnya di lepas pantai. Langkah-langkah ini memerlukan pemahaman mendasar tentang berbagai jenis korosi dan penyebabnya. Mengetahui di mana mencari korosi dapat meminimalkan risiko pada rig minyak dan kilang—menghemat waktu dan uang yang signifikan.

Tertarik untuk menemukan bahan yang tepat untuk lingkungan lepas pantai dan dekat pantai? Ambil langkah-langkah untuk mengendalikan korosi dengan Panduan Pemilihan Bahan Swagelok.

Bagaimana Korosi Terjadi

Bagaimana Korosi Terjadi

Korosi terjadi ketika atom logam teroksidasi oleh cairan, yang menyebabkan hilangnya material pada permukaan logam. Hilangnya material yang dihasilkan mengurangi ketebalan dinding komponen yang terbuat dari karbon dan baja paduan rendah yang dipengaruhi oleh korosi umum, membuatnya rentan terhadap kegagalan mekanis.

Sistem tabung logam paling sering digunakan untuk instrumentasi analitik dan proses, saluran hidrolik, dan aplikasi kontrol dan utilitas. Banyak logam rekayasa yang digunakan dalam aplikasi minyak dan gas terbuat dari baja tahan karat yang mengandung lebih dari 10% kromium. Yang terakhir membantu membentuk lapisan oksida yang melindungi logam dari korosi. Korosi baja tahan karat memang terjadi, namun, ketika kondisi lingkungan menyebabkan lapisan itu rusak.

Hampir setiap logam terkorosi dalam keadaan tertentu. Misalnya, karat adalah produk sampingan yang umum terjadi dari korosi baja karbon, yang dihasilkan dari korosi besi dan pembentukan oksida besi. Namun, ada banyak jenis korosi lainnya. Setiap jenis menimbulkan ancaman unik yang harus dievaluasi saat memilih bahan yang optimal untuk aplikasi Anda.

Mengidentifikasi Jenis-Jenis Korosi yang Umum

Mengidentifikasi Jenis-Jenis Korosi yang Umum

Ada banyak jenis korosi yang dapat mendatangkan malapetaka pada instalasi minyak dan gas. Banyak jenis korosi khusus untuk komposisi kimia logam dan lingkungan operasi. Saat Anda membaca, kita akan fokus pada dua bentuk korosi lokal pada baja tahan karat:korosi lubang dan celah.

Korosi Lubang

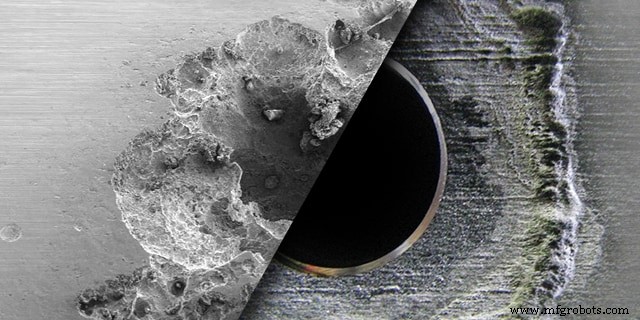

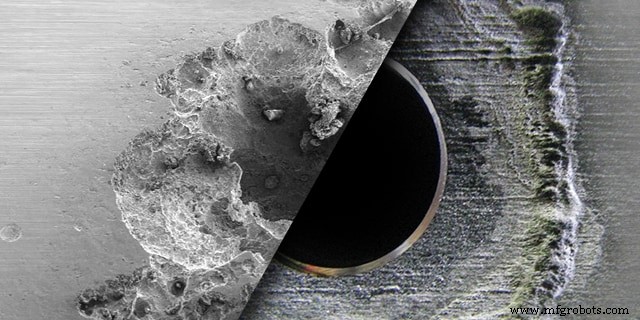

Korosi lubang terjadi ketika lapisan oksida pelindung pada permukaan baja tahan karat rusak, memungkinkan logam kosong di bawahnya untuk menjadi rentan terhadap kehilangan elektron melalui oksidasi dengan adanya larutan berair yang korosif. Reaksi elektrokimia ini memulai pembentukan rongga kecil, atau "lubang."

Korosi lubang terjadi ketika lapisan oksida pelindung pada permukaan baja tahan karat rusak, memungkinkan logam kosong di bawahnya untuk menjadi rentan terhadap kehilangan elektron melalui oksidasi dengan adanya larutan berair yang korosif. Reaksi elektrokimia ini memulai pembentukan rongga kecil, atau "lubang."

Meskipun biasanya dapat dideteksi melalui inspeksi visual yang menyeluruh, lubang ini dapat tumbuh cukup dalam untuk melubangi dinding tabung seluruhnya. Korosi pitting juga dapat memfasilitasi inisiasi retak pada komponen tegangan tarik. Lingkungan dengan konsentrasi klorida yang lebih tinggi, termasuk yang diciptakan oleh penguapan dari tetesan air asin yang diendapkan, rentan terhadap korosi lubang—terutama pada suhu tinggi.

Saat memeriksa tabung logam untuk korosi lubang, cari endapan oksida besi berwarna coklat kemerahan serta lubang potensial yang mungkin terbentuk pada permukaan logam.

Korosi Celah

Mirip dengan korosi lubang, korosi celah dimulai dengan kerusakan film oksida pelindung baja tahan karat dan berlanjut dengan pembentukan dari lubang-lubang dangkal. Namun, daripada terjadi di depan mata, korosi celah—seperti namanya—terjadi di celah-celah.

Mirip dengan korosi lubang, korosi celah dimulai dengan kerusakan film oksida pelindung baja tahan karat dan berlanjut dengan pembentukan dari lubang-lubang dangkal. Namun, daripada terjadi di depan mata, korosi celah—seperti namanya—terjadi di celah-celah.

Dalam sistem fluida yang khas, celah-celah ada antara tabung dan penyangga atau klem tabung, antara saluran pipa yang berdekatan, dan di bawah kotoran dan endapan yang mungkin telah terakumulasi di permukaan. Celah hampir tidak mungkin dihindari dalam pemasangan pipa, dan celah yang rapat merupakan salah satu bahaya terbesar bagi integritas baja tahan karat. Korosi celah terjadi ketika air laut berdifusi ke celah, yang mengarah ke lingkungan yang agresif secara kimiawi di mana ion penyebab korosi tidak dapat dengan mudah berdifusi keluar dari celah. Dalam skenario seperti itu, seluruh permukaan di dalam celah dapat menimbulkan korosi dengan kecepatan tinggi.

Korosi celah hanya dapat diamati secara visual ketika klem pipa dilepas dari pipa yang dipasang. Penting untuk diingat bahwa korosi celah dapat terjadi pada suhu yang lebih rendah daripada korosi lubang karena sedikit usaha yang diperlukan untuk membuat "lubang" di bawah celah geometris (misalnya, penjepit tabung).

Cara Mencegah Korosi

Cara Mencegah Korosi

Korosi dapat, dalam banyak keadaan, diminimalkan dengan mendidik tenaga kerja dengan pengetahuan bahan dasar:

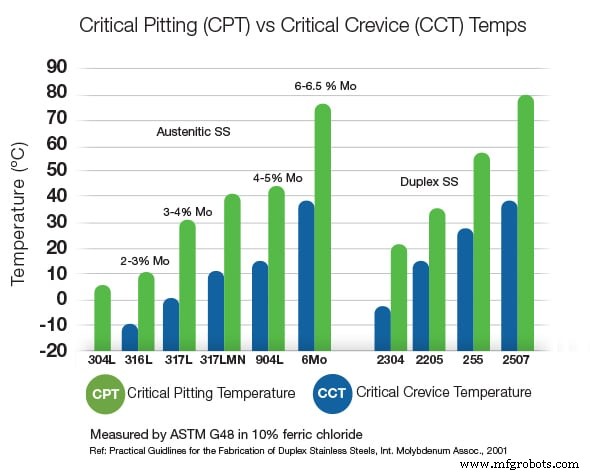

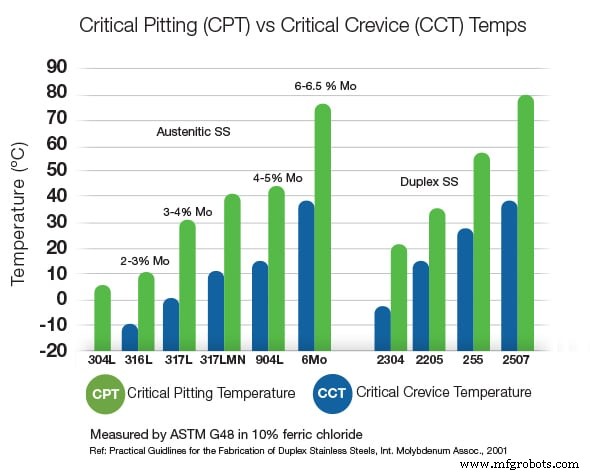

Pemilihan Bahan:Pertama, pertimbangkan pilihan bahan untuk aplikasi tubing, mulai dari tubing itu sendiri hingga penyangga tabung dan klem. Pipa stainless steel tipe 316 bekerja dengan baik di banyak instalasi asalkan tetap bersih dan suhu tidak terlalu tinggi. Di iklim yang lebih hangat, terutama di lokasi di mana endapan garam mudah terbentuk dan di instalasi di mana karat dari balok struktural baja karbon dan lantai menumpuk di permukaan baja tahan karat, korosi tabung tahan karat Tipe 316 lebih mudah diamati.

Untuk situasi ini, pipa dari baja tahan karat superaustenitic (misalnya, 6Mo atau 6HN) atau superduplex (misalnya, 2507) menawarkan ketahanan korosi yang jauh lebih baik. Hasil dan kekuatan tarik yang lebih tinggi dari baja tahan karat superduplex juga memudahkan untuk membangun sistem yang harus diberi peringkat pada tekanan kerja maksimum yang diizinkan (MAWP.) yang lebih tinggi. Untuk menghindari kesalahan yang mahal dan menentukan bahan mana yang tepat untuk aplikasi Anda, hubungi pejabat berwenang setempat Anda Pusat penjualan dan layanan Swagelok untuk panduan memilih produk dan bahan yang tepat.

Penempatan dan Desain:Praktik sistem yang cermat diperlukan untuk pencegahan korosi guna meminimalkan jumlah lokasi di mana korosi celah dapat terjadi. Salah satu cara untuk mengurangi celah-celah dalam sistem tabung adalah dengan menghindari menempatkan tabung langsung ke dinding atau terhadap satu sama lain. Ketika korosi celah pipa baja tahan karat Tipe 316 diamati, seseorang dapat mengganti pipa Tipe 316 dengan pipa yang lebih tahan korosi, yang dapat dipasang dengan alat kelengkapan tabung Tipe 316 yang hemat biaya. Swagelok menawarkan beberapa kombinasi rekayasa alat kelengkapan tabung baja tahan karat Tipe 316 dengan tabung dari paduan tahan korosi yang berbeda.

Pelatihan Ilmu Korosi dan Material

Pelatihan Ilmu Korosi dan Material

Di luar langkah-langkah sederhana ini, pendekatan terbaik untuk mencegah korosi melibatkan pelatihan mendalam dan penerapan program pemantauan korosi yang teratur dan kuat. Swagelok menawarkan pelatihan ilmu material untuk mengajar para insinyur, rekan teknis, dan siapa pun yang terlibat dalam proses pemilihan material cara memilih paduan tahan korosi yang tepat untuk sistem fluida Anda. Membangun pemahaman dasar tentang korosi—seperti apa, di mana itu terjadi, dan untuk alasan apa—di antara mereka yang bekerja dengan sistem tubing setiap hari dapat mencegah kegagalan material dan perbaikan yang mahal. Hubungi pusat penjualan dan layanan Swagelok setempat untuk mempelajari bagaimana program pelatihan ilmu material dapat membantu organisasi Anda melawan korosi.

Bagaimana Korosi Terjadi

Bagaimana Korosi Terjadi Mengidentifikasi Jenis-Jenis Korosi yang Umum

Mengidentifikasi Jenis-Jenis Korosi yang Umum Korosi lubang terjadi ketika lapisan oksida pelindung pada permukaan baja tahan karat rusak, memungkinkan logam kosong di bawahnya untuk menjadi rentan terhadap kehilangan elektron melalui oksidasi dengan adanya larutan berair yang korosif. Reaksi elektrokimia ini memulai pembentukan rongga kecil, atau "lubang."

Korosi lubang terjadi ketika lapisan oksida pelindung pada permukaan baja tahan karat rusak, memungkinkan logam kosong di bawahnya untuk menjadi rentan terhadap kehilangan elektron melalui oksidasi dengan adanya larutan berair yang korosif. Reaksi elektrokimia ini memulai pembentukan rongga kecil, atau "lubang."  Mirip dengan korosi lubang, korosi celah dimulai dengan kerusakan film oksida pelindung baja tahan karat dan berlanjut dengan pembentukan dari lubang-lubang dangkal. Namun, daripada terjadi di depan mata, korosi celah—seperti namanya—terjadi di celah-celah.

Mirip dengan korosi lubang, korosi celah dimulai dengan kerusakan film oksida pelindung baja tahan karat dan berlanjut dengan pembentukan dari lubang-lubang dangkal. Namun, daripada terjadi di depan mata, korosi celah—seperti namanya—terjadi di celah-celah.

Cara Mencegah Korosi

Cara Mencegah Korosi  Pelatihan Ilmu Korosi dan Material

Pelatihan Ilmu Korosi dan Material