Mengapa Menggunakan Grafik Permukaan Finish?

Bagan permukaan akhir logam adalah bahan referensi yang terkadang kami gunakan di Metal Cutting secara internal sebagai bagian dari proses jaminan kualitas kami. (Anda dapat membaca lebih lanjut tentang ukuran kualitas kami di halaman Komitmen Kualitas situs web kami.)

Biasanya bagan ini memberikan panduan mengenai pengukuran permukaan akhir standar, seperti:

- Parameter berbeda yang digunakan

- Kekasaran tipikal menurut metode pemrosesan yang berbeda

- Konversi dari satuan seperti mikroinci (µin) ke mikron (atau mikrometer, m)

Apakah Finishing Permukaan Standar itu?

Sebuah permukaan akhir umumnya digambarkan sebagai ukuran tekstur permukaan. Hal ini dicirikan oleh letak (atau arah) dari pola permukaan, kekasarannya, dan waviness-nya. Pelapisan permukaan standar sertakan karakteristik yang sering digunakan sehubungan dengan penyelesaian permesinan yang dicapai dengan menggunakan metode produksi yang berbeda.

Apa sebenarnya yang akan Anda temukan jika Anda mencari di web untuk "grafik permukaan akhir" dan bagaimana hubungannya dengan penyelesaian permukaan standar pada bagian logam? Mari kita lihat lebih dekat.

Ra dan Unit Penyelesaian Permukaan Lainnya

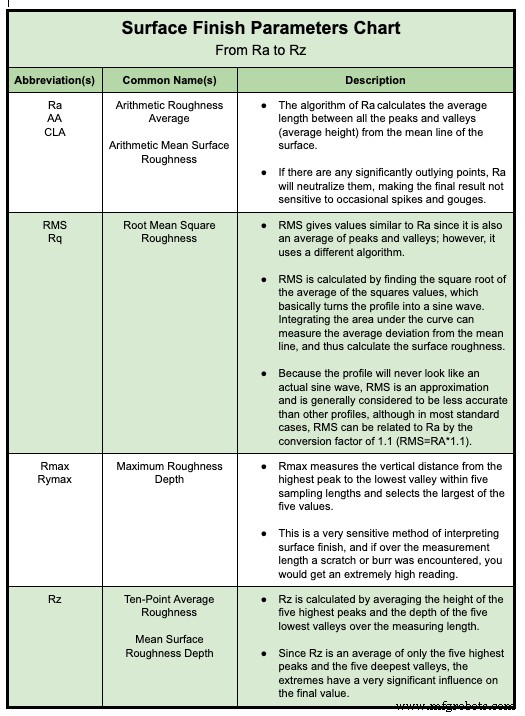

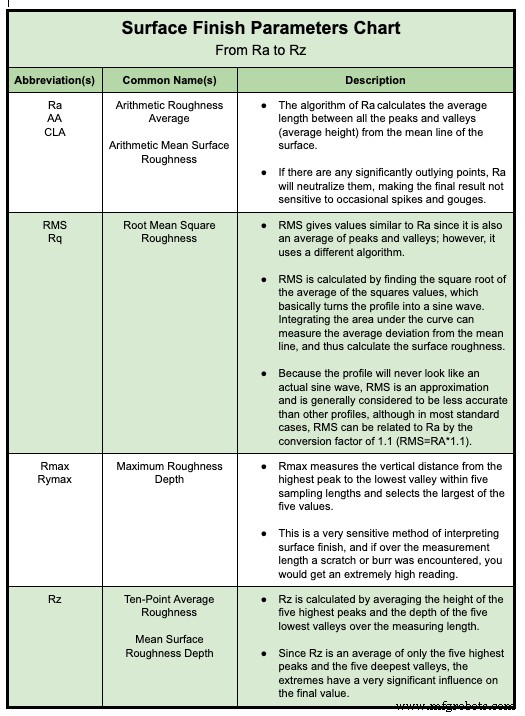

Satu jenis bagan permukaan akhir logam mungkin menjelaskan parameter penyelesaian permukaan — yaitu, unit pengukuran yang berbeda dan perhitungan aritmatika yang digunakan untuk menggambarkan permukaan akhir. Bagan permukaan akhir seperti ini dapat mencakup parameter berikut:

- Parameter yang paling umum digunakan adalah Rata-rata Kekasaran (Ra) . Ini adalah perhitungan panjang rata-rata antara semua puncak dan lembah (atau ketinggian rata-rata) dari garis rata-rata permukaan. Karena menetralkan titik-titik terluar secara signifikan, Ra tidak sensitif terhadap lonjakan dan pencongkelan sesekali.

- Kekasaran Kuadrat Rata-Rata (RMS) mirip dengan Ra tetapi umumnya dianggap sebagai pendekatan dan, oleh karena itu, kurang akurat daripada Ra. RMS dihitung menggunakan algoritma yang menemukan akar kuadrat dari rata-rata kuadrat nilai. Pada dasarnya, RMS mengubah profil permukaan menjadi gelombang sinus dan mengukur deviasi rata-rata kurva dari garis rata-rata.

- Kedalaman Kekasaran Maksimum (Rmax) mengukur jarak vertikal dari puncak tertinggi ke lembah terendah dalam panjang sampling dan memilih nilai terbesar yang diukur. Sebagai metode yang sangat sensitif untuk memperkirakan permukaan akhir, Rmax rentan terhadap gerinda atau goresan yang mengarah ke pembacaan yang lebih tinggi, yang menunjukkan permukaan yang lebih kasar sehubungan dengan permukaan keseluruhan.

- Rata-rata Kekasaran (Rz) dihitung dengan rata-rata ketinggian lima puncak tertinggi dan kedalaman lima lembah terendah. Karena hanya melihat ekstrem, Rz menghasilkan nilai yang cenderung tinggi dan mungkin bukan cerminan akurat dari rata-rata permukaan akhir.

Di Metal Cutting, kami biasanya menguji Ra, dan itulah yang diminta sebagian besar pelanggan kami. Meskipun Ra dan RMS terkadang digunakan secara bergantian karena faktor konversi perkiraan adalah RMS =Ra x 1,11 , kami mendorong pelanggan untuk menggunakan Ra. Ini dianggap lebih akurat dan diterima secara luas di industri.

Bagan Kekasaran Permukaan

Jenis lain dari bagan permukaan akhir logam mungkin menunjukkan rentang rata-rata nilai kekasaran permukaan yang dapat dicapai dengan menggunakan berbagai jenis proses manufaktur. Ini berguna untuk diketahui karena permukaan akhir dapat sangat bervariasi tergantung pada proses pemesinan yang digunakan untuk memproduksinya.

Memutuskan antara metode pemotongan yang berbeda merupakan langkah penting jika memiliki permukaan tertentu pada bagian logam jadi Anda sangat penting untuk keberhasilan aplikasi Anda. Selain itu, mencapai permukaan akhir tertentu mungkin memerlukan lebih dari satu proses yang digunakan.

Setiap proses pemotongan logam memiliki karakteristiknya sendiri (yang oleh ahli mesin disebut "tanda saksi"). Mereka dapat bervariasi sampai tingkat tertentu dan dengan batasan tertentu, sekali lagi tergantung pada prosesnya.

Misalnya, di mana ada lantai pada seberapa halus permukaan mesin, Anda dapat menggunakan pemolesan untuk mencapai permukaan yang sangat halus. Atau Anda dapat menggunakan penggilingan untuk membuat tepi yang tajam atau hasil akhir yang mengkilap.

Anda dapat mencari grafik kekasaran permukaan yang membandingkan penyelesaian permukaan standar untuk berbagai metode pemotongan logam, seperti pemotongan abrasif, EDM, atau penggilingan permukaan, serta penggilingan, pembubutan, pemolesan, atau pemolesan. Perhatikan bahwa dengan pengukuran permukaan akhir, semakin rendah angkanya, semakin halus — atau kurang kasar — permukaannya.

Konversi Unit Kekasaran Permukaan

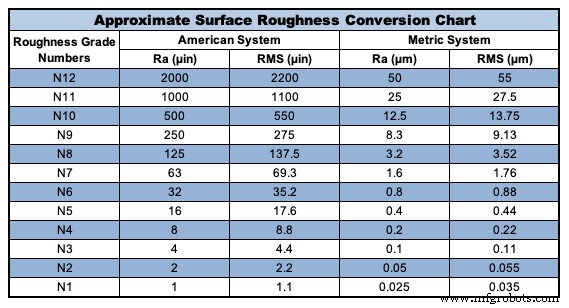

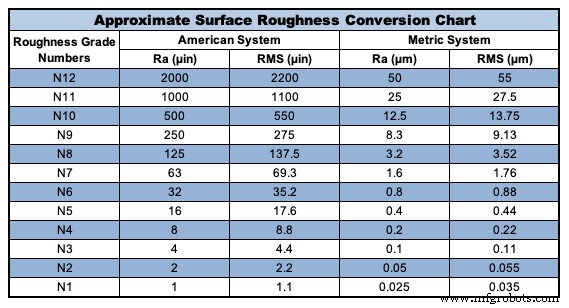

Jenis lain dari grafik permukaan akhir logam mungkin menunjukkan konversi antara unit yang berbeda untuk nilai kekasaran permukaan tertentu. Misalnya, bagan yang ditampilkan di sini memberikan konversi antara Ra dan RMS, baik dalam sistem pengukuran standar maupun metrik (yaitu, dalam mikroinci dan mikron/mikrometer):

Perhatikan bahwa konversi kekasaran permukaan adalah perkiraan. Itu karena Ra dan RMS mengukur hal yang berbeda dan hanya dapat dikonversi dengan profil gelombang sinus — atau saat puncak dan lembah sama persis di seluruh permukaan, yang jarang terjadi di dunia nyata.

Seseorang yang menelusuri web untuk bagan yang menunjukkan penyelesaian permukaan standar mungkin sebenarnya mencari gambar yang menunjukkan seperti apa permukaan tertentu — katakanlah, permukaan dengan kekasaran 63 in Ra — seharusnya terlihat.

Di sinilah alat referensi praktis lainnya berperan:pembanding permukaan akhir , juga disebut pelat pembanding kekasaran permukaan .

Pembanding permukaan akhir adalah alat inspeksi yang menawarkan alternatif untuk menguji setiap bagian secara mekanis dan mendapatkan pengukuran Ra-nya yang sebenarnya. Pengujian mekanis umumnya melibatkan penggunaan salah satu dari dua metode:

- Profilometer kekasaran permukaan kontak, yang menggerakkan probe di sepanjang permukaan komponen untuk membacanya — dan yang dapat menggores atau mengubah permukaan komponen

- Alat non-kontak dan non-destruktif yang menggunakan interferometri atau metrologi 3D optik lainnya untuk mengukur tanpa menyentuh permukaan bagian

Namun, sebagai pengganti alat mekanis ini, Anda dapat melihat pelat pembanding yang menunjukkan seperti apa Ra dari 63 in (atau 32 in, 16 in, 8 in, dan seterusnya) dibandingkan dengan bagian yang Anda periksa.

Menggunakan pembanding permukaan akhir adalah cara cepat dan mudah untuk membedakan apakah suatu bagian dalam spesifikasi dengan melihatnya daripada mengukur profil permukaan secara fisik.

Berbagai jenis pembanding

Sama seperti rata-rata rentang penyelesaian permukaan untuk proses pemotongan logam yang berbeda, ada juga pelat pembanding yang berbeda untuk proses yang berbeda.

Itu karena, misalnya, bagian potongan EDM akan memiliki tampilan "lubang" kecil di permukaan potongan ujung, sementara metode abrasif akan menghasilkan apa yang tampak seperti garis yang sangat halus dan sedikit melengkung di permukaan potongan ujung. Bahkan nilai Ra yang sama persis mungkin terlihat sangat berbeda tergantung pada proses pemotongan yang digunakan.

Oleh karena itu, penting untuk memastikan Anda melihat pelat pembanding untuk proses yang benar.

Batasan pembanding

Selain itu, ketika Anda turun ke persyaratan permukaan akhir yang jauh lebih rendah (halus), seperti 2 in atau 1 in Ra, pelat pembanding tidak membantu. Itu karena kecuali mereka berada di bawah perbesaran tinggi, perbedaan antara 2 in dan 1 in Ra (atau lebih rendah) tidak akan mudah terlihat.

Jika aplikasi khusus Anda memiliki rentang kritis — misalnya, setiap bagian harus antara 10 in Ra dan 25 in Ra — maka pelat pembanding juga mungkin bukan pilihan terbaik. Dalam kasus ini, mungkin perlu untuk menguji bagian-bagian secara mekanis untuk memastikan bahwa permukaan akhir mereka berada dalam kisaran yang ditentukan.

Standar Permukaan Finish yang Tepat

Di sini, di Metal Cutting, permukaan akhir yang paling sering kita tangani adalah potongan ujung bagian logam kecil yang presisi dan permukaan bodi sepanjang diameter tabung dan batang.

Penting untuk diingat bahwa jika ada noda, bantingan, atau goresan di suatu tempat pada suatu bagian, hal itu mungkin tidak termasuk dalam pengukuran total permukaan akhir bagian tersebut. Namun, kami sangat berhati-hati untuk meminimalkan jenis cacat permukaan akhir ini dan, sejauh permukaan akhir sangat penting untuk produk, kami dapat memeriksa cacat apa pun sesuai kebutuhan.

Hasil tipikal untuk pemotongan akhir

Metode pemotongan abrasif kami secara konservatif menghasilkan potongan ujung 32 atau 63 in Ra atau lebih baik tergantung pada roda yang digunakan. (Ingat, semakin rendah angkanya, semakin halus permukaannya — jadi "atau lebih baik" berarti "atau lebih rendah.") Kami mengatakan secara konservatif dan mulai dengan nilai Ra yang tinggi karena jenis logam yang berbeda memainkan peran penting dalam apa yang dapat dicapai.

Dengan bagian yang tersusun, permukaan potongan ujung yang kami capai biasanya 16 in Ra atau lebih baik. Dan hasil terbaik kami adalah saat kami memoles bagian secara mekanis untuk mengakhiri pemotongan sehalus 1 in Ra atau bahkan lebih halus.

Hasil umum untuk permukaan tubuh

Jika kebutuhan pelanggan berbeda dari permukaan "seperti yang digambar" bahan mentah, Metal Cutting dapat menggiling bahan untuk mencapai hasil yang diinginkan untuk permukaan diameter bagian (atau badan bagian). Kami biasanya mencapai 8 hingga 16 in Ra melalui penggilingan, tetapi 2 hingga 4 in Ra dimungkinkan dalam keadaan tertentu.

Ketika kita jatuh ke deburr, manfaat tambahannya adalah dapat membuat tindakan pemolesan yang menghasilkan permukaan yang lebih halus 8 in Ra atau lebih baik. Dari sana, kita dapat menggunakan teknik pemolesan mekanis untuk menurunkan permukaan bodi hingga lebih rendah dari 1 in Ra.

Jika permukaan yang lebih kasar diperlukan, kita dapat menggunakan sandblasting atau penggilingan untuk sengaja mengembangkan permukaan yang sangat kasar, mungkin melebihi 100 in Ra.

(Baca selengkapnya tentang cara kami memenuhi persyaratan permukaan akhir Ra untuk komponen logam kecil.)

Seperti yang dapat Anda lihat dari berbagai jenis bagan permukaan akhir logam, ada berbagai opsi penyelesaian permukaan dan cara berbeda untuk melihat kekasaran permukaan.

Untungnya, dengan pilihan proses pemotongan logam dan berbagai teknik penyelesaian yang dapat digunakan, mitra yang tepat dapat memproduksi suku cadang logam yang akan memenuhi persyaratan permukaan akhir Anda serta kebutuhan dimensi penting lainnya.

Untuk mempelajari lebih lanjut, lihat video kami Cara Menghindari Masalah Permukaan Finish Menit Terakhir.