Dasar-dasar Pengecoran Baja Berkelanjutan

Dasar-dasar Pengecoran Baja Berkelanjutan

Pengecoran kontinu adalah proses di mana baja cair dipadatkan menjadi produk setengah jadi untuk pengerolan berikutnya di pabrik penggulungan akhir. Pengecoran baja terus menerus dikandung dan dipatenkan pada tahun 1865 oleh Sir Henry Bessemer, tetapi tidak dapat dikomersialkan karena masalah yang berkaitan dengan teknik dan peralatan. Setelah memecahkan masalah ini, pengecoran baja kontinyu diperkenalkan secara komersial pada tahun 1950-an dan sekitar 1475 juta ton baja cor kontinyu diproduksi secara global pada tahun 2012.

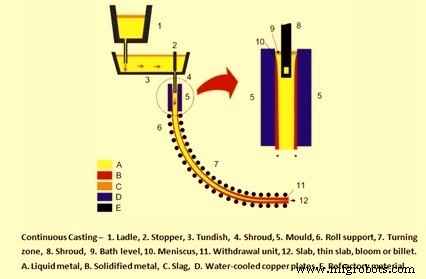

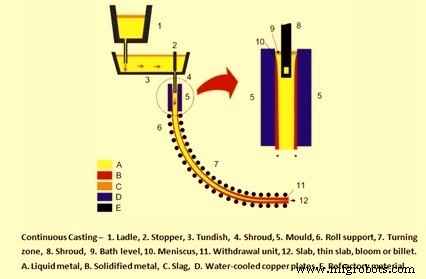

Pengecoran kontinu telah menggantikan beberapa langkah selama proses pembuatan baja seperti pengecoran ingot, pengupasan cetakan, pemanasan di lubang perendaman, dan penggulungan primer dengan satu operasi. Pengecoran baja secara terus-menerus telah membantu mencapai hasil yang lebih baik, kualitas, produktivitas, dan efisiensi biaya. Prinsip pengecoran kontinyu ditunjukkan pada Gambar 1.

Gbr 1 Prinsip pengecoran kontinu

Mengacu pada Gambar 1, Baja cair dalam sendok baja penuh (1) dari unit pembuatan baja sekunder dibawa ke mesin pengecoran kontinu. Sendok diangkat ke turret yang memutar sendok ke posisi casting di atas tundish (3). Baja cair mengalir keluar dari sendok ke tundish, dan kemudian ke dalam cetakan tembaga berpendingin air (5). Pemadatan dimulai di cetakan, dan berlanjut melalui penopang gulungan (6) dan zona balik (7). Untaian cor kontinu kemudian diluruskan, dipotong dengan obor, dan kemudian dibuang untuk penyimpanan menengah atau diisi panas untuk penggulungan selesai.

Tergantung pada penggunaan akhir produk, berbagai bentuk dicetak. Dalam mesin pengecoran kontinyu konvensional ini adalah lembaran, mekar atau billet. Dalam beberapa tahun terakhir, proses peleburan, pengecoran, dan penggulungan telah dihubungkan saat pengecoran bentuk yang secara substansial sesuai dengan produk jadi. Bagian cor bentuk jaring dekat ini biasanya diterapkan pada balok dan produk canai datar, dan menghasilkan operasi yang sangat efisien. Dalam kasus pengecoran bentuk jaring dekat, rantai proses lengkap dari baja cair hingga penggulungan jadi dapat dicapai dalam waktu dua jam.

Billet memiliki penampang dengan ukuran hingga sekitar 150 mm persegi. Mekar memiliki penampang persegi atau persegi panjang dengan ukuran setiap sisi mulai dari lebih besar dari 150 mm hingga kurang dari 500 mm. Pengecoran bulat mencakup diameter 125mm hingga 500 mm. Beam blank dibentuk seperti tulang anjing, dan selanjutnya digulung menjadi balok I. Pelat dicor dengan kisaran ukuran ketebalan dari 150 mm hingga 400 mm, dan lebar dari lebih dari 500 mm hingga 2500 mm. Rasio lebar terhadap ketebalan, disebut sebagai 'rasio aspek', digunakan untuk menentukan garis pemisah antara mekar dan lempengan. Rasio aspek 2,5:1 atau lebih besar merupakan produk as-cast yang disebut sebagai slab. Pelat tipis memiliki ketebalan berkisar antara 50 mm hingga 90 mm.

Dalam desain mesin pengecoran kontinu, berikut ini adalah pertimbangan penting.

- Produk penggunaan akhir memengaruhi kualitas, kadar, dan bentuk produk cor (bloom, billet, round, slab, thin slab, atau beam blank)

- Tonase tahunan yang akan dilemparkan

- Ketersediaan baja cair dan ukuran panas

- Jam operasional yang direncanakan

Faktor-faktor di atas menentukan parameter desain mesin kontinu seperti jumlah untaian cor dan kecepatan pengecoran yang harus sesuai dengan pasokan baja cair ke mesin pengecoran kontinu. Kualitas dan grade baja yang akan dicor digunakan dalam menentukan berbagai parameter desain mesin casting seperti panjangnya, tinggi vertikal, cetakan melengkung atau lurus, pendinginan kabut air versus udara, pengadukan elektromagnetik, dll.

Ada dua langkah yang terlibat untuk transfer baja cair dari sendok baja penuh ke cetakan mesin pengecoran kontinu. Ini adalah (i) memindahkan atau membanjiri baja cair dari sendok penuh ke tundish dan (ii) mentransfer baja cair dari tundish ke cetakan. Pengaturan aliran baja cair dari tundish ke cetakan terjadi melalui perangkat lubang dengan berbagai desain seperti gerbang geser, batang penghenti, atau nozel pengukur, yang terakhir dikendalikan oleh penyesuaian level baja tundish.

Bagian dan komponen mesin pengecoran kontinu

Mesin pengecoran kontinu terdiri dari bagian utama berikut

- Tundish, terletak di atas cetakan untuk memasukkan baja cair ke cetakan dengan kecepatan yang diatur.

- Cetakan tembaga berpendingin air yang juga merupakan zona pendinginan utama, tempat baja cair diumpankan dari tundish. Ini menghasilkan cangkang luar yang dipadatkan cukup kuat untuk mempertahankan bentuk untaian saat melewati zona pendinginan sekunder.

- Zona pendinginan sekunder yang berhubungan dengan bagian penahanan yang ditempatkan di bawah cetakan, melalui mana untaian, yang sebagian besar masih dalam keadaan cair, lewat dan disemprot dengan air atau kabut udara untuk pemadatan lebih lanjut dari untaian.

- Bagian yang tidak dapat ditekuk dan diluruskan kecuali untuk mesin pengecoran vertikal lurus.

- Unit pemutus (pemotong obor atau gunting mekanis) untuk memotong untaian yang dipadatkan menjadi beberapa bagian untuk dibuang dan diproses lebih lanjut.

Komponen utama mesin continuous casting adalah sebagai berikut.

- Tundish – Bentuk tundish biasanya persegi panjang, tetapi bentuk delta dan 'T' terkadang juga digunakan. Nozel terletak di sepanjang bagian bawahnya untuk distribusi baja cair ke cetakan. Tundish juga melayani beberapa fungsi utama lainnya yang meliputi (i) meningkatkan pemisahan inklusi oksida, (ii) menyediakan aliran baja cair yang terus menerus ke cetakan selama pertukaran sendok, (iii) mempertahankan ketinggian baja cair yang stabil di atas nozel untuk cetakan, sehingga menjaga aliran baja konstan dan karenanya kecepatan pengecoran juga konstan (untuk sistem pengukuran penuangan terbuka), dan (iv) memberikan pola aliran yang lebih stabil ke cetakan.

- Cetakan – Fungsi utama cetakan adalah untuk membentuk cangkang padat yang cukup kuat untuk menampung inti cairnya saat masuk ke zona pendinginan semprotan sekunder. Elemen produk utama adalah bentuk, ketebalan cangkang, distribusi suhu cangkang yang seragam, kualitas internal dan permukaan bebas cacat dengan porositas minimal, dan sedikit inklusi non-logam. Cetakan pada dasarnya adalah struktur kotak ujung terbuka, berisi lapisan dalam berpendingin air yang dibuat dari paduan tembaga dengan kemurnian tinggi. Air cetakan memindahkan panas dari cangkang yang mengeras. Permukaan kerja permukaan tembaga sering dilapisi dengan kromium atau nikel untuk memberikan permukaan kerja yang lebih keras, dan untuk menghindari pengambilan tembaga pada permukaan untaian cor, yang dapat memfasilitasi retakan permukaan pada produk. Perpindahan panas cetakan sangat penting dan kompleks. Pemodelan matematika dan komputer biasanya digunakan dalam mengembangkan pemahaman yang lebih besar tentang kondisi termal cetakan, dan untuk membantu dalam desain dan praktik operasi yang tepat. Perpindahan panas umumnya dianggap sebagai serangkaian resistensi termal yaitu (i) perpindahan panas melalui cangkang pemadatan, (ii) perpindahan panas dari permukaan cangkang baja ke permukaan luar cetakan tembaga, (iii) perpindahan panas melalui cetakan tembaga, dan (iv) perpindahan panas dari permukaan bagian dalam cetakan tembaga ke air pendingin cetakan.

- Osilasi cetakan – Osilasi cetakan diperlukan untuk meminimalkan gesekan dan lengketnya cangkang yang mengeras, menghindari robeknya cangkang, dan pecahnya baja cair. Breakout dapat menyebabkan kerusakan besar pada peralatan dan waktu henti mesin yang besar diperlukan karena pembersihan dan perbaikan. Gesekan antara cangkang dan cetakan dikurangi melalui penggunaan pelumas cetakan seperti minyak atau fluks bubuk. Osilasi dicapai baik secara hidrolik atau melalui cam atau tuas yang digerakkan motor yang mendukung dan membalas (atau berosilasi) cetakan. Siklus berosilasi cetakan bervariasi dalam frekuensi, gerakan, dan pola. Namun, pendekatan yang umum adalah menggunakan apa yang disebut 'strip negatif', pola goresan di mana gerakan ke bawah dari siklus memungkinkan cetakan bergerak ke bawah lebih cepat daripada kecepatan penarikan bagian. Hal ini memungkinkan terjadinya tegangan tekan di dalam cangkang yang meningkatkan kekuatannya dengan menutup celah permukaan dan porositas.

- Sistem pendingin sekunder – Sistem pendingin sekunder terdiri dari beberapa zona, setiap zona dimaksudkan untuk segmen pendinginan terkontrol dari untai pemadatan saat berlangsung melalui mesin. Media yang disemprotkan adalah air atau kombinasi udara dan air. Perpindahan panas terjadi di daerah ini melalui ketiga cara yaitu radiasi, konduksi dan konveksi. Bentuk perpindahan panas yang dominan di daerah atas dari area pendinginan sekunder adalah dengan radiasi. Saat produk melewati gulungan, panas dipindahkan melalui cangkang sebagai konduksi dan juga melalui ketebalan gulungan, sebagai akibat dari kontak terkait. Bentuk perpindahan panas ini mengikuti hukum Fourier. Bentuk ketiga mekanisme perpindahan panas terjadi dengan gerakan cepat tetesan air atau kabut yang disemprotkan dari nozel semprot, menembus lapisan uap di sebelah permukaan baja, yang kemudian menguap. Mekanisme konveksi ini sesuai dengan hukum pendinginan Newton. Perpindahan panas di zona sekunder berfungsi untuk (i) meningkatkan dan mengendalikan laju pemadatan (ii) pengaturan suhu untai melalui penyesuaian intensitas air semprotan (iii) pendinginan penahanan mesin.

- Pertumbuhan cangkang – Dapat diprediksi secara andal oleh hukum Fick. Persamaan ini juga digunakan untuk menghitung jarak pengecoran di mana produk benar-benar dipadatkan (yaitu tidak ada inti cairan yang tersisa).

- Penahan untai – Wilayah penahanan merupakan bagian integral dari area pendinginan sekunder. Serangkaian gulungan penahan berisi untaian, memanjang melintasi permukaan untaian yang berlawanan. Penahanan gulungan tepi mungkin juga diperlukan. Fokusnya di sini adalah untuk memberikan panduan untai dan penahanan sampai cangkang yang mengeras dapat menopang dirinya sendiri. Untuk menghindari kompromi dalam kualitas produk, pertimbangan yang cermat diperlukan untuk meminimalkan tekanan yang terkait dengan pengaturan roller dan unbending strand. Dengan demikian, tata letak gulungan, termasuk jarak dan diameter gulungan dipilih dengan cermat untuk meminimalkan antara penonjolan gulungan dan ketegangan antarmuka cair/padat. Penopang untai memerlukan pemeliharaan bentuk untai, karena untaian itu sendiri adalah cangkang padat yang berisi inti cair yang memiliki gaya ferro-statis yang menonjol dari tekanan head yang terkait dengan ketinggian alat berat. Area yang menjadi perhatian terbesar adalah di bagian atas mesin. Di sini, gaya menggembung relatif kecil, tetapi cangkangnya lebih tipis dan paling lemah. Untuk mengimbangi kelemahan yang melekat ini dan menghindari pecahnya cangkang dan mengakibatkan pecahnya baja cair, diameter gulungan kecil dengan jarak yang rapat. Tepat di bawah cetakan, keempat permukaan biasanya disangga, dengan hanya permukaan lebar yang ditopang di bagian bawah mesin.

- Tidak menekuk dan meluruskan – Gaya tidak menekuk dan meluruskan sama pentingnya dengan menahan untaian dan panduan dari bidang vertikal ke horizontal adalah penting. Saat terjadi kelonggaran, jari-jari luar cangkang padat berada di bawah tegangan, sedangkan jari-jari dalam berada di bawah kompresi. Regangan yang dihasilkan ditentukan oleh radius busur bersama dengan sifat mekanik kelas baja tuang. Jika regangan di sepanjang radius luar berlebihan, retakan dapat terjadi. Ini akan sangat mempengaruhi kualitas baja cor. Regangan ini biasanya diminimalkan dengan memasukkan proses pembengkokan multi titik, di mana jari-jari menjadi semakin besar untuk secara bertahap meluruskan produk ke bidang horizontal.

Proses casting

Untuk memulai pengecoran panas baru, bagian bawah cetakan disegel oleh batang tiruan baja, yang ditahan secara hidrolik oleh unit penarik pelurus. Batang tiruan ini mencegah baja cair mengalir keluar dari cetakan. Baja cair yang dituangkan ke dalam cetakan dipadatkan sebagian, menghasilkan untaian baja dengan kulit luar yang padat dan inti cair. Di area pendinginan primer ini, setelah cangkang baja memiliki ketebalan yang cukup, sekitar 10 hingga 20 mm, unit penarikan pelurusan dimulai dan dilanjutkan untuk menarik untaian yang sebagian dipadatkan keluar dari cetakan bersama dengan batang tiruan. Baja cair terus dituangkan ke dalam cetakan untuk mengisi kembali baja yang ditarik dengan kecepatan yang sama. Tingkat penarikan tergantung pada penampang, kadar dan kualitas baja yang diproduksi, dan dapat bervariasi antara 300 mm dan 7.500 mm per menit. Waktu pengecoran biasanya 45 menit sampai 90 menit per panas untuk menghindari kehilangan panas sendok yang berlebihan. Setelah meninggalkan cetakan, untaian baja tuang memasuki bagian penahanan rol dan ruang pendingin sekunder di mana untaian pemadatan disemprot dengan air, atau kombinasi air dan udara (kabut udara) untuk mendorong pemadatan. Area ini mempertahankan integritas bentuk cor dan kualitas produk. Penampang yang lebih besar membutuhkan penahanan rol yang diperpanjang. Setelah untaian sepenuhnya dipadatkan dan telah melewati unit penarikan pelurusan, batang dummy dilepas, dilepas dan disimpan. Setelah pelurusan, untaian dipotong menjadi bagian-bagian individual dari produk sebagai cor (lempengan, mekar, billet, putaran, atau balok kosong tergantung pada desain mesin).