Peran Cetakan dalam Pengecoran Baja Berkelanjutan

Peranan Cetakan dalam Pengecoran Baja Berkelanjutan

Cetakan memainkan peran penting dalam proses pengecoran kontinyu baja cair. Mereka adalah jantung dari proses pengecoran berkelanjutan. Pada proses continuous casting, baja cair dituangkan dari tundish ke dalam cetakan casting melalui submerged entry nozzle (SEN) yang direndam dalam baja cair. Cetakan didinginkan dengan air. Pemadatan cairan dimulai dalam cetakan dengan pendinginan tidak langsung. Proses pendinginan dalam cetakan disebut dengan proses pendinginan primer.

Dalam cetakan, cangkang baja tipis di sebelah dinding cetakan mengeras sebelum bagian tengah. Ini disebut untai dan meninggalkan dasar cetakan ke dalam ruang semprot. Sebagian besar baja cair di dalam dinding untai masih cair. Untaian segera ditopang oleh rol berpendingin air dengan jarak dekat yang menopang dinding untaian melawan tekanan ferostatik dari baja cair yang masih memadat di dalam untaian. Untuk meningkatkan laju pemadatan, untaian disemprot dengan sejumlah besar air saat melewati ruang semprot. Ini adalah proses pendinginan sekunder. Pemadatan akhir untaian dapat terjadi setelah untaian meninggalkan ruang semprot.

Fungsi cetakan pengecoran kontinu adalah untuk menerima baja cair dan menjamin perpindahan panas yang cepat ke air pendingin untuk memungkinkan pemadatan yang cepat. Baja cair, ketika meninggalkan cetakan, harus menunjukkan kulit terluar yang cukup tebal untuk mencegahnya terciprat ke bagian-bagian mesin pengecoran kontinu. Cetakan adalah untuk melayani fungsi ini. Setelah cetakan, pendinginan lebih lanjut dari untai baja dilakukan melalui pendinginan langsung yang lebih cepat dengan bantuan semprotan air langsung.

Solidifikasi muncul dari sifat dinamis dari proses pengecoran. Khususnya hal ini berkaitan dengan berikut ini.

- Penanganan fluks panas yang sangat tinggi dalam cetakan

- Memelihara cangkang padat awal yang tipis dan rapuh untuk menghindari breakout selama penurunan untaian ke dalam cetakan

- Merancang parameter pengecoran selaras dengan dinamika solidifikasi grade baja untuk meminimalkan atau menghilangkan cacat permukaan dan internal pada produk cor

Elemen kunci dari cangkang baja yang meninggalkan cetakan adalah bentuk, ketebalan cangkang, distribusi temperatur cangkang yang seragam, kualitas permukaan dan internal bebas cacat dengan porositas minimal, dan sedikit inklusi non-logam.

Pengoperasian yang aman (yaitu tanpa pelepasan logam) dari mesin tuang dan pencapaian kualitas baja tuang yang dapat diterima memerlukan pemahaman tentang rekayasa proses dan metalurgi pemadatan. Aspek penting adalah kontrol gesekan dalam cetakan dan dampak karakteristik kelas pada proses pemadatan. Yang pertama adalah contoh unik dari kombinasi mekanisme solidifikasi dan rekayasa proses, dan yang terakhir menentukan parameter pengecoran yang akan diterapkan untuk pengecoran berbagai nilai baja.

Cetakan

Cetakan pada dasarnya adalah struktur kotak ujung terbuka, berisi lapisan dalam berpendingin air yang dibuat dari paduan tembaga dengan kemurnian tinggi. Sejumlah kecil elemen paduan ditambahkan untuk meningkatkan kekuatan. Air cetakan memindahkan panas dari cangkang yang mengeras. Permukaan kerja permukaan tembaga sering dilapisi dengan kromium atau nikel untuk memberikan permukaan kerja yang lebih keras, dan untuk menghindari pengambilan tembaga pada permukaan untai cor, yang dapat memfasilitasi retakan permukaan pada baja tuang. Kedalaman cetakan dapat berkisar dari 0,5 m hingga 2,0 m tergantung pada kecepatan pengecoran dan ukuran bagian.

Cetakan dibuat meruncing untuk mengurangi pembentukan celah udara. Taper biasanya 1% dari panjang cetakan. Untuk penampang cetakan, lancip adalah sekitar 1 mm untuk cetakan dengan panjang 1 m. Penampang cetakan adalah bagian melintang dari bagian yang dicor. Penampang cetakan berkurang secara bertahap dari atas ke bawah.

Pelapisan yang terdiri dari pelapisan dinding bagian dalam cetakan, adalah untuk memperpanjang umur cetakan tembaga. Kualitas lapisan memiliki peran penting dalam menentukan masa pakai cetakan. Selama bertahun-tahun, berbagai jenis pelapis telah dikembangkan yang terus meningkatkan kualitas dan efisiensi biaya cetakan pengecoran kontinu.

Tergantung pada persyaratan proses pengecoran, proses pelapisan dan bahan yang berbeda harus diterapkan, untuk mendapatkan hasil yang optimal. Bahan pelapis yang tersedia adalah Ag, Ni, Cr, Mo, CrO, ZrO, dan Al2O3. Pelapisan diterapkan dalam proses kimia, elektrolitik, atau termal. Berbagai jenis pelapis yang tersedia adalah sebagai berikut.

- Lapisan paralel – Jenis pelapis ini mencegah kontak langsung antara untai dan tembaga, mengontrol kehilangan termal (dalam semua kasus, bukan disipasi) dengan memvariasikan ketebalan lapisan, dan meningkatkan masa pakai.

- Beberapa lapisan – Jenis pelapisan ini mengkompensasi hot spot, dan meningkatkan masa pakai.

- Lapisan paralel parsial di pintu masuk atau keluar cetakan – Lapisan di pintu masuk mengurangi pembuangan panas di area atas cetakan, mencegah tumpang tindih dan meningkatkan masa pakai. Lapisan di pintu keluar mengurangi pembuangan panas di ujung cetakan dan meningkatkan masa pakai.

- Lapisan kerucut – Jenis pelapis ini mengontrol pembuangan panas di sepanjang cetakan dan meningkatkan masa pakai.

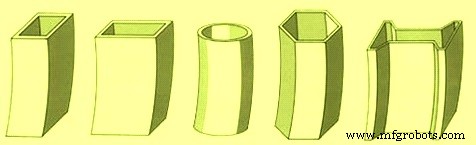

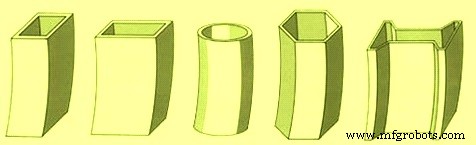

Cetakan pengecoran kontinu dapat memiliki bentuk dan lancip internal yang berbeda tergantung pada penampang yang akan dicetak dalam mesin pengecoran kontinu. Beberapa bentuk penampang khas cetakan ditunjukkan pada Gambar 1.

Gbr 1 Bentuk penampang melintang cetakan

Persyaratan yang diinginkan dari cetakan

Cetakan harus tahan terhadap erosi dan distorsi termal. Sifat cetakan yang diinginkan adalah sebagai berikut.

- Konduktivitas termal tinggi

- Kekuatan dan kekerasan tinggi untuk memastikan (i) ketahanan aus, (ii) ketahanan mulur, (iii) ketahanan lelah, dan (iv) ketahanan terhadap retak

- Suhu pelunakan tinggi (mempertahankan sifat yang diinginkan pada suhu tinggi)

Kontrol ketinggian baja cair dalam cetakan sangat penting untuk keberhasilan mesin pengecoran kontinu. Ini dilakukan dengan mengontrol level baja (level meniskus). Pemadatan dimulai dari meniskus level baja di dalam cetakan. Sensor tingkat cetakan digunakan untuk mengontrol tingkat meniskus dalam cetakan. Sensor digunakan untuk mengontrol tingkat meniskus.

Jamur biasanya mengekstraksi sekitar 10% dari total panas. Perpindahan panas cetakan sangat penting dan kompleks. Pemodelan matematika dan komputer biasanya digunakan dalam mengembangkan pemahaman yang lebih besar tentang kondisi termal cetakan, dan untuk membantu dalam desain dan praktik operasi yang tepat. Perpindahan panas umumnya dianggap sebagai rangkaian hambatan termal sebagai berikut.

- Perpindahan panas melalui cangkang yang mengeras

- Perpindahan panas dari permukaan cangkang baja ke permukaan luar cetakan tembaga

- Perpindahan panas melalui cetakan tembaga

- Perpindahan panas dari permukaan bagian dalam cetakan tembaga ke air pendingin cetakan

Pemadatan awal pada pengecoran kontinyu terjadi berupa pembekuan sebagian kelengkungan meniskus yang berasal dari titik kontak cairan cetakan. Pencegahan lengket dan robeknya cangkang tipis awal ini selama penurunan untaian pemadatan adalah salah satu fungsi utama cetakan. Untuk meminimalkan cangkang lengket dan robek, gesekan antara permukaan untai dan dinding cetakan harus dijaga di bawah tingkat kritis tergantung pada kekuatan cangkang.

Osilasi cetakan

Meminimalkan gesekan dan pelepasan cangkang secara terus-menerus dari cetakan telah dicapai melalui pengenalan osilasi cetakan yang dibantu oleh pelumasan. Cetakan diayunkan ke atas dan ke bawah untuk menarik untaian yang mengeras sebagian. Frekuensi osilasi dapat bervariasi. Cetakan juga berosilasi secara vertikal (atau di dekat jalur melengkung vertikal) untuk mencegah baja cair menempel pada dinding cetakan.

Siklus osilasi mempengaruhi gesekan untai cetakan termasuk pelepasan untaian dari cetakan dan juga menentukan topografi permukaan produk cor. Siklus berosilasi cetakan bervariasi dalam frekuensi, gerakan, dan pola. Dari sudut pandang pelumasan, siklus osilasi diterjemahkan ke dalam dua fase operasi seperti di bawah ini.

- Fase kompresi dengan durasi t1 didefinisikan sebagai waktu strip negatif di mana terak cetakan disusupi ke dalam celah antara cangkang pertama yang dipadatkan dan cetakan. Periode t1 menyaksikan kecepatan ke bawah yang lebih tinggi dari cetakan relatif terhadap kecepatan turun dari untaian dan bertanggung jawab untuk pelepasan cangkang dari dinding cetakan dan memungkinkan tekanan tekan untuk berkembang dalam cangkang yang meningkatkan kekuatannya dengan menyegel celah permukaan dan porositas .

- Fase pelumasan dengan durasi t2 di mana tegangan tarik diterapkan pada cangkang pertama yang dipadatkan disertai dengan pengendapan terak cetakan yang disusupi ke dinding cetakan. Ini sesuai dengan gerakan ke atas dari cetakan.

Osilasi cetakan diperlukan untuk meminimalkan gesekan dan lengketnya cangkang yang mengeras, dan menghindari robeknya cangkang, dan pecahnya baja cair, yang dapat merusak peralatan dan waktu henti mesin karena pembersihan dan perbaikan. Gesekan antara cangkang dan cetakan dikurangi melalui penggunaan pelumas cetakan seperti minyak atau fluks cetakan bubuk. Osilasi dicapai baik secara hidraulik atau melalui cam atau tuas yang digerakkan motor yang menopang dan membalas (atau berosilasi) cetakan.

Hasil osilasi cetakan dalam pembentukan tanda osilasi (OM) pada interval yang hampir teratur pada permukaan produk cor. Tanda-tanda ini dapat disertai dengan pembentukan kait yang dipadatkan di bawah tanda osilasi. Pembentukan tanda osilasi pada dasarnya terdiri dari tiga tahap utama.

- Pemadatan sebagian meniskus pada dinding cetakan dan serbuk cetakan dalam bentuk pengait yang rapuh.

- Membengkokkan kail selama t1 dan menyembuhkan robekan cangkang (disebabkan oleh gaya hambat kental pada gaya ke atas sebelumnya). Garis segregasi dikaitkan dengan pembengkokan cangkang, di mana cairan interdendritik yang kaya zat terlarut diperas ke permukaan.

- Pembengkokan cangkang terjadi selama gaya ke atas dengan gaya seret kental. Gaya ke atas juga dapat dikaitkan dengan luapan baja cair di atas pengait yang bengkok jika cangkang meniskus kuat atau tingkat cetakan naik. Kombinasi shell unbending dan metal overflow juga dimungkinkan. Tanda osilasi cenderung lebih dalam jika cangkang tidak tertekuk, sementara tanda osilasi ini dangkal dan menunjukkan permukaan yang tersusun ketika terjadi luapan.

Bentuk kait dan tanda osilasi pada dasarnya terkait dengan tingkat pelengkungan/pelepasan cangkang dan luapan di atas meniskus selama pengecoran.

Pelumasan cetakan

Pelumas juga dapat ditambahkan ke baja cair dalam cetakan untuk mencegah lengket, dan untuk menjebak partikel terak (termasuk partikel oksida atau kerak) yang mungkin ada dalam baja cair dan membawanya ke atas kolam untuk membentuk lapisan terak yang mengambang.

Pelumasan dalam cetakan timbul dari infiltrasi terak cetakan ke dalam celah cetakan untai. Ada lapisan terak di celah. Gesekan dalam cetakan dianggap berasal dari dua mekanisme. Gerakan cetakan relatif terhadap cangkang yang dipadatkan menimbulkan gaya gesekan karena viskositas film terak. Gaya gesekan yang dihasilkan melalui mekanisme ini, yang disebut gesekan cair berhubungan dengan kecepatan cetakan, kecepatan pengecoran, viskositas film terak cair, dan ketebalan film terak.

Jika gerakan relatif terjadi antara untai dan terak cetakan yang dipadatkan, gaya gesekan dihasilkan oleh kontak padat-padat. Gesekan padat yang dihasilkan terkait dengan koefisien gesekan padat, dan tekanan ferostatik baja cair.

Pelumasan cair mendominasi sepenuhnya di bagian atas cetakan. Di sisi lain, nilai gesekan padat lebih rendah dari gesekan cair di bagian bawah cetakan menunjukkan dominasi pelumasan padat. Selanjutnya dengan viskositas terak yang lebih rendah, zona pelumasan cair meluas lebih jauh ke bagian bawah cetakan.

Konsep gesekan seperti yang disebutkan di atas berguna dalam menjelaskan kecenderungan peningkatan kerusakan stiker dengan peningkatan kecepatan casting. Analisis gesekan menunjukkan bahwa pencegahan jenis lengket pada pengecoran kecepatan tinggi memerlukan peningkatan pelumasan di bagian atas cetakan, terutama tepat di bawah meniskus.