Memahami Operasi Pabrik Pelet dan Pelet

Memahami Operasi Pabrik Pelet dan Pelet

Pelletizing adalah proses aglomerasi yang mengubah bijih besi berbutir sangat halus menjadi bola dengan kisaran diameter tertentu (biasanya 8mm hingga 20 mm, juga dikenal sebagai pelet. Pelet ini cocok untuk tanur tinggi dan proses reduksi langsung. Pelletisasi berbeda dari sintering karena a pelet atau bola hijau yang belum dipanggang dibentuk dan kemudian dikeraskan dengan pemanasan.

Pelet bijih besi dapat dibuat dari butiran halus bijih besi bekas tambang. Bijih besi tanpa lemak biasanya ditingkatkan ke kandungan bijih besi yang lebih tinggi melalui benefisiasi. Proses ini menghasilkan filter cake bijih besi yang perlu dibuat pellet agar dapat digunakan dalam proses pembuatan besi. Juga selama pemrosesan bijih besi bermutu tinggi yang tidak memerlukan benefisiasi, butiran halus yang dihasilkan dapat dibuat pelet dan digunakan alih-alih dibuang.

Pabrik pelet dapat berlokasi di tambang, dekat pelabuhan atau dapat dipasang di pabrik baja. Dilengkapi dengan teknologi lingkungan yang canggih, mereka hampir bebas polusi, tidak menghasilkan residu padat atau cair.

Sejarah pelletisasi

Sejarah pelet dimulai pada tahun 1912 ketika A.G.Andersson, seorang Swedia, menemukan metode pembuatan pelet. Penggunaan komersial pelet, bagaimanapun, dimulai di Amerika Serikat setelah Perang Dunia. Berbagai penelitian dilakukan di Amerika Serikat dengan tujuan mengembangkan cadangan taconite (bijih besi kadar rendah) yang sangat besar di daerah sekitar Great Lakes. Proses pengayaan bijih taconite melibatkan penggilingan bijih untuk menghilangkan gangue dan meningkatkan bijih besi (yaitu, proses benefisiasi bijih). Bijih kadar tinggi yang dihasilkan dalam bentuk partikel halus, sekecil 0,1 mm atau kurang, yang tidak cocok untuk sintering. Masalah ini mengarah pada pengembangan proses pembuatan pelet.

Pada tahun 1943, Dr. Davis, seorang profesor di University of Minnesota, Mines Experiment Station, dan rekan-rekannya menemukan metode untuk memproses taconite yang mengandung bijih besi kadar rendah. Penemuan mereka menunjukkan bahwa adalah mungkin untuk membuat bola atau membuat pelet konsentrat magnetit halus dalam drum bola dan bahwa jika bola ditembakkan pada suhu yang cukup tinggi (biasanya di bawah titik peleburan yang baru mulai) pelet yang keras dan tahan lama yang disesuaikan dengan baik untuk digunakan dalam ledakan. tungku, bisa dibuat. Akibatnya, terlepas dari manfaat kinerja sinter on blast furnace (BF) yang tidak diragukan, minat yang kuat pada proses pelletizing telah berkembang karena kinerja luar biasa yang dicapai oleh pabrik baja dalam operasi yang diperpanjang dengan pellet sebagai bahan bantalan besi utama dalam beban tanur tinggi.

Pabrik pelletizing diharapkan memainkan peran penting di era ketika cadangan global bijih benjolan kadar tinggi menyusut. Pabrik mempromosikan pemekatan bijih besi kadar rendah menjadi pelet yang ditingkatkan, yang akan semakin banyak digunakan oleh tanur sembur dan tanur reduksi langsung di tahun-tahun mendatang.

Pelet bijih besi

Pelet bijih besi dapat berupa pelet asam atau basa. Pelet asam juga disebut sebagai pelet tingkat DRI (besi tereduksi langsung), sedangkan pelet dasar juga dikenal sebagai pelet tingkat BF atau pelet fluks.

- Pelet kelas DRI – Kebasaan pelet ini biasanya kurang dari 0,1. Kekuatan pelet yang ditembakkan, sampai tingkat tertentu, disebabkan oleh jembatan hematit dari struktur polikristalin. Pelet ini biasanya memiliki volume besar pori-pori terbuka. Gas reduksi dengan cepat menembus pori-pori ini ke inti pelet dan secara bersamaan menyerang struktur di banyak tempat. Ini menghasilkan perubahan struktural awal yang dimulai pada suhu rendah di seluruh volume pelet.

- Pelet kelas BF – Kebasaan pelet ini lebih besar dari 0,1 dan dapat bervariasi. Kebasaan pelet basa normal berkisar antara 0,1 hingga 0,6 dan memiliki persentase CaO yang rendah. Selama pembakaran pelet ini, fase terak kaca yang terdiri dari SiO2, CaO, dan Fe2O3 dengan persentase yang bervariasi. Karena penambahan fluks yang meningkat, ada pembentukan beberapa terak dan karena itu, ada ikatan terak sampai batas tertentu dengan kristal bijih besi. Pelet kebasaan tinggi memiliki tingkat kebasaan lebih besar dari 0,6. Pelet ini mengandung tingkat CaO yang lebih tinggi. Pelet ini tidak hanya memiliki fase glassy yang terutama terdiri dari SiO2, CaO, dan Fe2O3, tetapi juga kalsium ferit (CaO.Fe2O3). Selama pembakaran pelet ini, ketersediaan CaO sangat mendukung pertumbuhan kristal hematit. Pelet ini biasanya memiliki kekuatan mekanik yang tinggi setelah penembakan pelet. Pelet terfluks menunjukkan kekuatan yang baik, sifat reduksi yang lebih baik, pembengkakan dan pelunakan pelelehan. Karena sifat-sifat ini, pelet ini memberikan kinerja yang lebih baik di tanur tinggi.

Kualitas pelet dipengaruhi oleh sifat bijih atau konsentrat, gangue terkait, jenis dan jumlah fluks yang ditambahkan. Faktor-faktor ini pada gilirannya menghasilkan variasi sifat fisikokimia dari fase yang hidup bersama dan distribusinya selama indurasi pelet. Oleh karena itu sifat pelet sebagian besar diatur oleh bentuk dan derajat ikatan yang dicapai antara partikel bijih dan stabilitas fase ikatan ini selama reduksi oksida besi. Karena pembentukan fasa dan struktur mikro selama indurasi bergantung pada jenis dan jumlah fluks yang ditambahkan, maka ada pengaruh zat fluks dalam hal rasio CaO/SiO2 dan kandungan MgO terhadap kualitas pelet.

Secara mineralogi pelet pada dasarnya terdiri dari hematit (asli yang masih hidup) partikel bijih besi, silika kristal (kuarsa, kristobalit dan tridimit) dan forsterit (Mg2SiO4). Variasi prinsip dalam mineralogi pelet adalah dalam proporsi fase gangue yang ada dalam produk. Ini akan bervariasi tergantung pada bahan pakan pelet dan jenis dan jumlah aditif untuk pakan seperti batu kapur, dolomit, olivin dan bentonit dll.

Kekuatan pelet bijih besi penting dalam meminimalkan degradasi oleh kerusakan dan abrasi selama penanganan dan pengiriman, dan dalam tanur tinggi. Ikatan yang kuat dalam pelet diyakini karena pertumbuhan butir dari oksidasi magnetit yang menyertainya menjadi hematit, atau rekristalisasi hematit. Meskipun ikatan terak dapat meningkatkan penguatan yang lebih cepat pada suhu pembakaran yang sedikit lebih rendah, kekuatan pelet biasanya menurun, terutama ketahanan terhadap kejutan termal. Kekuatan pelet paling sering ditentukan oleh kompresi dan uji jatuh. Kekuatan tekan pelet individu tergantung pada komposisi mineralogi dan sifat fisik konsentrat, aditif yang digunakan, metode balling, ukuran pelet, teknik pembakaran dan suhu, dan prosedur pengujian. Kekuatan tekan pelet yang dapat diterima secara komersial biasanya dalam kisaran 200 hingga 350 kg untuk pelet dalam kisaran ukuran 9 mm hingga 18 mm. Dalam uji tumbler, 11,4 kg pelet +6 mm digulingkan selama 200 putaran pada 25 rpm dalam tumbler drum (ASTM E279-65T) dan kemudian disaring. Pelet komersial yang memuaskan harus mengandung tidak lebih dari 5% dari butiran halus minus 0,6 mm (minus 28 mesh), dan 94% atau lebih ukuran plus 6 mm, setelah pengujian gelas. Minimal pelet pecah antara 6 mm dan 0,6 mm juga diinginkan. Sifat penting lainnya dari pelet yang akan digunakan untuk umpan tanur sembur adalah reducibility, porositas, dan densitas curah. Dengan beberapa konsentrat ini dapat bervariasi dalam batas-batas tertentu.

Proses peletisasi

Pabrik pelletizing biasanya memiliki empat langkah proses yaitu (i) penerimaan bahan baku, (ii) pretreatment, (iii) balling, dan (iv) indurasi dan pendinginan. Langkah-langkah proses ini dijelaskan di bawah ini.

Penerimaan bahan baku

Lokasi pabrik pelletizing mempengaruhi metode penerimaan bahan baku seperti bijih besi, aditif dan pengikat. Banyak pabrik pelletizing terletak di dekat tambang bijih besi. Ini karena pabrik-pabrik ini dipasang untuk membuat pelet bijih besi yang diuntungkan di tambang-tambang ini. Pabrik tersebut menerima bijih besi melalui jalur kereta api dan/atau slurry. Banyak pabrik pelet lainnya dipasang jauh dari tambang bijih besi. Tanaman ini tidak bergantung pada tambang bijih besi. Tanaman ini menerima bijih besi sebagian besar dengan rel. beberapa pabrik mungkin menerima melalui pipa bubur jarak jauh. Di pabrik pelet yang berlokasi di pelabuhan yang bergantung pada bijih besi impor, metode penerimaan melibatkan pengangkutan bijih di kapal khusus, membongkar bijih di dermaga dan menimbunnya di halaman. Bijih besi biasanya dikirim untuk pabrik semacam itu dalam jumlah besar untuk penghematan maksimum.

Proses pra-perawatan

Dalam proses pretreatment, bijih besi digiling menjadi butiran halus yang memiliki ukuran yang dibutuhkan untuk proses balling selanjutnya. Perlakuan awal meliputi pemekatan, pengeringan, penggilingan, pengeringan dan pra-pembasahan. Umumnya bijih besi kadar rendah digiling menjadi halus untuk memperkaya kualitas bijih, untuk menghilangkan gangue yang mengandung belerang dan fosfor, dan untuk mengontrol ukuran butir. Dalam kasus bijih magnetit, pemisah magnetik digunakan untuk meningkatkan dan menghilangkan gangue. Di sisi lain, dengan bijih hematit, operasi ini dilakukan dengan benefisiasi gravitasi, flotasi, dan/atau pemisah magnetik intensitas tinggi tipe basah. Metode penggilingan dapat dikategorikan secara kasar sesuai dengan tiga aspek berikut.

- Penggilingan kering atau penggilingan basah

- Penggilingan sirkuit tertutup atau penggilingan sirkuit terbuka

- Penggilingan dalam satu tahap atau penggilingan dalam beberapa tahap

Metode ini digunakan dalam kombinasi tergantung pada jenis dan karakteristik bijih besi dan rasio pencampuran, serta dengan mempertimbangkan faktor ekonomi. Sistem penggilingan basah membutuhkan unit dewatering dengan pengental dan filter, sedangkan sistem penggilingan kering membutuhkan unit pra-pembasahan. Pra-pembasahan biasanya dikaitkan dengan penggilingan kering. Pra-pembasahan mencakup penambahan sejumlah air yang cukup secara homogen ke dalam bahan tanah kering untuk menyiapkan bahan yang telah dibasahi sebelumnya yang cocok untuk pembuatan bola. Ini adalah proses untuk menyesuaikan karakteristik bahan yang secara signifikan mempengaruhi kualitas pelet. Terkadang, komposisi kimia pelet produk juga disesuaikan dalam proses ini untuk menghasilkan pelet berkualitas tinggi.

Pengikat, seperti bentonit, tanah liat, kapur terhidrasi atau pengikat organik, umumnya digunakan untuk meningkatkan kekuatan basah bola hijau ke tingkat yang lebih dapat diterima untuk ditangani. Konsumsi bentonit dengan laju 6,3–10 kg per ton pakan merupakan elemen biaya yang signifikan dan menambah kandungan silika pada produk akhir.

Penambahan kapur dan/atau dolomit ke bijih menyesuaikan pelet sehingga memiliki komposisi kimia target.

Upaya yang cukup besar telah dilakukan untuk pengurangan penggunaan bentonit dan untuk pengembangan pengganti yang lebih murah. Ballability dan kekuatan bola hijau dipengaruhi oleh aditif dan oleh kadar air dan distribusi ukuran partikel dari konsentrat. Kadar air optimum untuk balling yang baik biasanya berkisar antara 9% sampai 12%. Tampaknya karakteristik balling relatif independen dari komposisi kimia konsentrat, tetapi sangat dipengaruhi oleh sifat fisiknya. Sebagai contoh, hematit spekular lebih sulit dibentuk bola daripada konsentrat magnetit karena struktur partikel hematit spekular seperti pelat. Bagaimanapun, pembentukan pelet yang memuaskan biasanya dicapai dengan penggilingan sampai sekitar 80% sampai 90% dikurangi 43 mikro meter (dikurangi 325 mesh). Biasanya, bahan apa pun yang dipertimbangkan untuk pembuatan pelet harus mengandung setidaknya 70 % minus 43 mikro meter (minus 325 mesh) dan memiliki luas permukaan spesifik (Blaine) lebih besar dari 1200 cm persegi/gram untuk karakteristik balling yang tepat.

Proses balling

Dalam proses ini, peralatan balling menghasilkan bola hijau dari bahan yang telah dibasahi sebelumnya yang disiapkan pada proses sebelumnya. Balling drum dan disc pelletizer adalah perangkat yang paling banyak digunakan untuk membentuk bola hijau. Kedua unit menggunakan gaya sentrifugal untuk membentuk material halus menjadi spheroid.

Bola hijau yang dihasilkan oleh drum tidak seragam diameternya. Sebagian besar pelepasan (sekitar 70%) lebih kecil dari ukuran target dan biasanya dikembalikan ke drum setelah penyaringan. Sulit untuk menyesuaikan operasi drum untuk berbagai kondisi bahan baku. Namun, pengoperasiannya stabil untuk kondisi bahan baku yang seragam (komposisi kimia, ukuran partikel, kelembapan, dll.).

Dibandingkan dengan balling drum, disc pelletizer memiliki keunggulan bobot yang lebih ringan dan kemungkinan penyesuaian yang lebih besar. Desain inherennya merata-ratakan efek fluktuasi sesaat dalam umpan, sedangkan drum tidak bisa. Pellet disk mengklasifikasikan bola hijau dengan sendirinya, mengurangi jumlah pelet yang dikembalikan. Tindakan klasifikasi disk mendorong pelepasan bola dengan ukuran yang lebih seragam, yang menyederhanakan penyaringan produk. Pengoperasian pelet disk dapat dengan mudah disesuaikan untuk berbagai kondisi bahan baku dengan mengubah putaran, sudut miring, dan kedalaman disk. Namun, kapasitas cakramnya rendah dan cakram umumnya memerlukan kontrol yang lebih ketat daripada drum.

Kontrol terbaik dari ukuran bola dicapai ketika perangkat balling berada di sirkuit tertutup dengan layar untuk menghapus dan mendaur ulang bahan berukuran kecil. Kekuatan jatuh dan tekan pelet hijau keduanya penting.

Proses indurasi

Penembakan pelet menetapkan pengikatan partikel hematit pada suhu tinggi mulai dari 1250 derajat C hingga 1350 derajat C dalam kondisi pengoksidasi. Terak dengan titik leleh rendah dapat terbentuk dalam pelet selama langkah pembakaran ini, jika bahan bakunya mengandung gangue terfluks, atau jika batu kapur ditambahkan ke dalamnya. Dalam kasus ini, produk mungkin memiliki struktur perantara dengan pengikatan hematit dan pengikatan terak. Proses pembakaran dicirikan oleh suhu proses yang lebih rendah dari yang dibutuhkan oleh sintering yang memerlukan peleburan sebagian dan sintering bijih halus yang dicampur dengan angin kokas, bahan bakar yang menghasilkan panas pembakaran.

Tiga sistem biasanya digunakan untuk indurasi pelet. Yaitu (i) sistem tungku poros vertikal, (ii) sistem grate lurus atau traveling grate, dan (iii) sistem grate – kiln cooler. Setiap sistem telah digunakan secara komersial untuk membuat pelet dengan kualitas yang dapat diterima dan oleh karena itu, faktor modal dan biaya operasi biasanya terlibat dalam memilih satu atau sistem lainnya.

Oksidasi magnetit menjadi hematit selama pembuatan pelet akan memberikan proporsi yang signifikan, sekitar 100 M kal per ton kebutuhan panas di semua sistem. Untuk pelet hematit, penggunaan angin kokas (atau beberapa sumber karbon) dalam campuran umpan pelet telah menjadi praktik umum untuk memberikan energi indurasi tambahan yang biasanya disediakan oleh oksidasi magnetit.

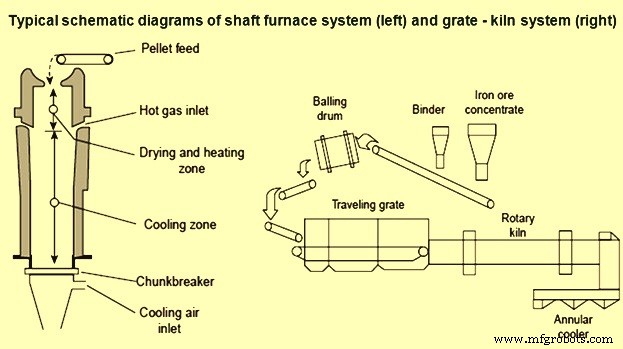

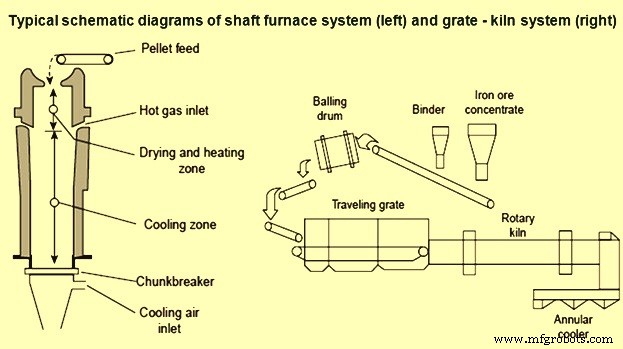

Sistem tungku poros vertikal adalah fasilitas paling tradisional. Namun, tungku poros vertikal tidak biasa seperti sistem kiln jeruji atau tungku jeruji. Ada beberapa variasi dalam desain tungku poros tetapi yang paling umum adalah tipe Erie, ditunjukkan pada Gambar. 1. Bola hijau dibebankan di bagian atas dan turun melalui tungku dengan kecepatan 25 hingga 40 mm per menit berlawanan arah dengan aliran gas panas. Sekitar 25% dari total udara memasuki tungku melalui saluran masuk gas panas pada suhu dari 1280 derajat C hingga 1300 derajat C. Pelet di zona tungku ini mencapai suhu 1315 derajat C atau lebih tinggi karena panas eksotermik dilepaskan ketika magnetit teroksidasi menjadi hematit, meningkatkan suhu. Sisa 75% dari udara tungku masuk melalui saluran masuk udara pendingin. Pelepasan pelet sekitar 370 derajat C, dan suhu gas teratas sekitar 200 derajat C. Kapasitas tungku tipikal adalah 1000 hingga 2000 ton per hari.

Tungku poros lebih hemat energi daripada sistem jeruji atau kiln jeruji. Tungku poros sangat cocok untuk membuat pelet magnetit, tetapi tidak untuk bahan bijih hematitik atau limonit. Kerugian dari tungku poros adalah produktivitas unit yang rendah dan kesulitan dalam mempertahankan suhu yang seragam di zona pembakaran. Titik panas dapat terjadi yang menyebabkan pelet menyatu menjadi massa besar, menghasilkan masalah pelepasan. Hal ini juga sangat sulit untuk menghasilkan pelet fluks dalam tungku poros. Diagram skematik khas sistem tungku poros vertikal ditunjukkan pada Gambar 1.

Gbr 1 Diagram skematik tipikal sistem poros vertikal dan sistem tungku perapian

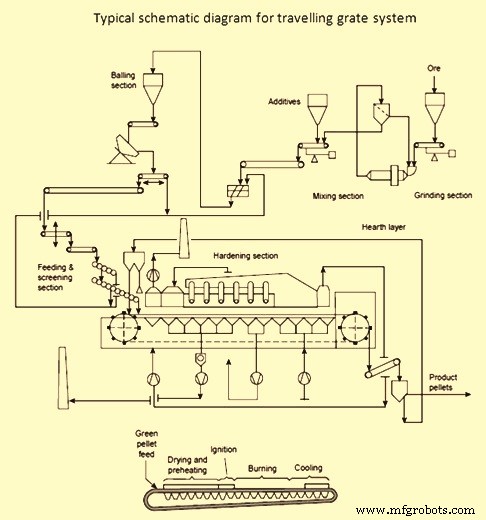

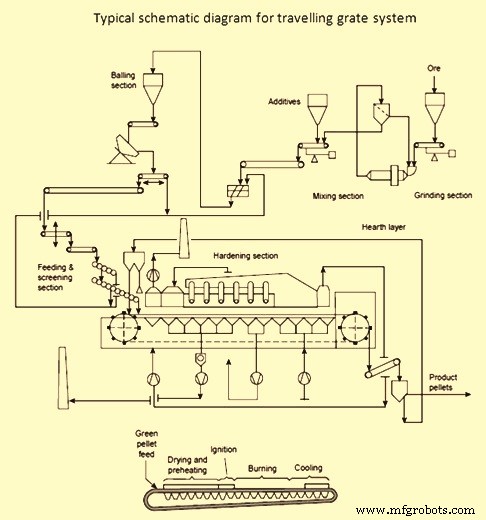

Sistem parut lurus muncul di industri segera setelah tungku poros. Ini pada dasarnya adalah modifikasi dari proses sintering. Bola hijau diumpankan ke jeruji secara terus-menerus untuk memberikan kedalaman lapisan sekitar 300 mm hingga 400 mm dan dikeringkan di beberapa kotak angin pertama dengan aliran udara ke atas yang diperoleh kembali dari zona pembakaran, diikuti dengan pengeringan aliran udara ke bawah menggunakan udara yang dipulihkan dari pendingin. Pengaturan aliran udara panas ini membatasi kerusakan pelet yang dihasilkan dari kondensasi uap air di tempat tidur. Setelah pengeringan, pelet dipanaskan terlebih dahulu oleh udara downdraft dari zona pendinginan. Penembakan dilakukan downdraft di zona pembakaran dengan membakar bahan bakar minyak atau gas alam dengan udara panas dari zona pendinginan. Zona pendinginan mengikuti zona pembakaran dan menggunakan aliran udara segar ke atas.

Sistem parut perjalanan untuk memproduksi pelet terdiri dari satu unit yang menggerakkan lapisan pelet statis. Sistem ini memiliki struktur sederhana untuk pengeringan, pemanasan awal, pembakaran dan pendinginan pelet. Karena relatif mudah dioperasikan, bersama dengan kemudahan scaling-up, membuat sistem ini digunakan oleh banyak pabrik.

Konsumsi bahan bakar dalam sistem travelling grate adalah sekitar 85-140 M kal per ton pelet yang dihasilkan dari magnetit dan hingga 240 M kal per ton saat membuat pelet hematit. Sistem ini menawarkan kontrol suhu yang baik di zona pembakaran. Konsistensi pelet di seluruh unggun dapat dicapai dengan mensirkulasikan kembali beberapa pelet yang dibakar untuk membentuk perapian dan lapisan samping pada jeruji. Mesin parutan besar dengan lebar 4 m dan mampu menghasilkan lebih dari 3 juta ton pelet per tahun. Mesin parut melingkar juga telah dirancang dan sedang beroperasi. Diagram skema khas dari sistem grate lurus ditunjukkan pada Gambar 2.

Gbr 2 Diagram skematik tipikal sistem parut lurus

Sistem grate-kiln yang digambarkan pada Gambar 1 terdiri dari travel grate untuk pengeringan dan pemanasan awal pelet hingga sekitar 1040 derajat C, rotary kiln untuk memanaskan throughput secara seragam hingga suhu indurasi akhir 1315 derajat C, dan pendingin annular untuk pendinginan produk dan pemulihan panas. Panas untuk pembakaran disuplai oleh pembakar minyak, gas, batu bara, atau limbah kayu sentral di ujung pembuangan kiln. Gas panas yang dihasilkan di kiln digunakan untuk pemanasan awal pelet. Udara panas dari pendingin digunakan untuk mendukung pembakaran di kiln dan juga dialirkan kembali ke perapian untuk pengeringan dan pemanasan awal temper.

Sistem kiln parut menawarkan kontrol suhu yang sangat baik di semua tahap proses dan menghasilkan pelet kualitas yang seragam secara konsisten. Konsumsi bahan bakar adalah 75 M kal hingga 100 M kal per ton pelet standar yang diproduksi saat menggunakan bijih magnetit, dan hingga 170 M kal per ton pelet standar yang diproduksi saat pakan berupa hematit. Angka konsumsi bahan bakar ini meningkat sebesar 60 M kal per ton saat memproduksi pelet fluks. Konsumsi daya, dari pengisian balling hingga pelet, sekitar 23 kWh per ton.

Sistem grate-kiln mudah dikendalikan, dan pelet produk memiliki kualitas yang seragam. Itu juga dapat ditingkatkan ke tingkat yang cukup besar. Sistem kiln parut dapat dirancang untuk kapasitas produksi hingga 6 juta ton per tahun per lini. Sistem ini digunakan oleh banyak pabrik.

Proses pelletizing sedang ditingkatkan terus-menerus. Produksi pelet self-fluxing adalah contoh inovasi yang telah diterima dalam skala komersial dan telah menghasilkan kemajuan besar dalam kinerja tanur tinggi. Artikel lain tentang pelet dan proses pelet tersedia di bawah tautan berikut.

http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/

http://www.ispatguru.com/iron-ore-pellets/

http://www.ispatguru.com/iron-ore-pellets-and-pelletization-process/