Fitur Desain Tungku Busur Listrik AC

Fitur Desain Tungku Busur Listrik AC

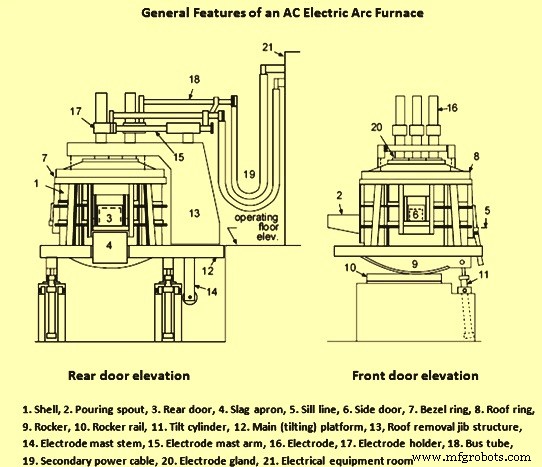

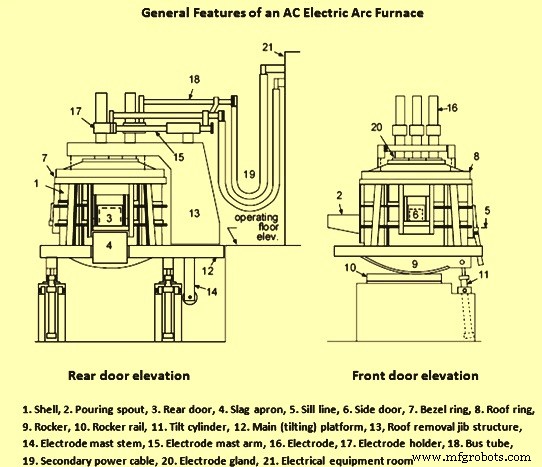

Electric arc furnace (EAF) yang digunakan untuk pembuatan baja menerapkan energi listrik arus tinggi dan tegangan rendah ke bahan muatan, dan dengan demikian melelehkan dan menghaluskannya. EAF adalah tungku batch yang terdiri dari bejana berlapis tahan api yang ditutupi dengan atap yang dapat ditarik melalui mana elektroda memasuki tungku. Fitur umum dari tungku busur listrik AC ditunjukkan pada Gambar 1.

Gbr 1 Fitur umum tungku busur listrik AC

EAF memiliki tubuh berbentuk mangkuk besar dengan perapian berbentuk piring. Shell memiliki lapisan tahan api di dalamnya. Ruang reaksi tungku ditutupi dari atas oleh atap yang dapat dilepas yang terbuat dari batu bata tahan api yang dipegang oleh cincin atap. Ini diumpankan dengan arus bolak-balik tiga fase (AC) dan memiliki tiga elektroda grafit yang dihubungkan oleh kabel fleksibel dan tabung tembaga berpendingin air.

Desain tungku busur listrik telah banyak berubah dalam beberapa tahun terakhir. Penekanan telah ditempatkan pada membuat tungku lebih besar, meningkatkan tingkat input daya ke tungku dan meningkatkan kecepatan gerakan tungku untuk meminimalkan waktu mati dalam operasi tungku.

Toko peleburan baja modern dengan EAF biasanya menggunakan instalasi tungku mezanin. Dalam jenis instalasi ini, tungku berada di tingkat atas di atas lantai toko. Tungku didukung pada platform yang dapat mengambil beberapa konfigurasi berbeda. Dalam konfigurasi setengah platform, penyangga kolom elektroda dan gantry pengangkat atap berengsel ke platform yang dapat dimiringkan selama pengoperasian dan penyadapan. Saat mengisi tungku, rakitan lengkap diangkat dan diputar. Desain ini memungkinkan konfigurasi lengan elektroda terpendek. Dalam desain platform penuh, penyangga kolom elektroda dan rakitan pengangkat atap didukung sepenuhnya di platform

Komponen EAF yang berbeda termasuk dalam kelompok fungsional dari (i) struktur tungku untuk menahan skrap dan baja cair, (ii) komponen yang memungkinkan pergerakan tungku dan potongan struktural utamanya, (iii) komponen yang mendukung pasokan daya listrik ke EAF, dan (iv) peralatan proses tambahan yang mungkin berada di tungku atau di sekelilingnya.

Struktur tungku

EAF berbentuk silinder. Bagian bawahnya terdiri dari piring bawah berbentuk bulat. Cangkang yang berada di atasnya berbentuk silinder dan atap tungku berbentuk bola pipih. Bagian bawah tungku duduk di lengan dudukan yang memiliki segmen melengkung dengan gigi bergigi. Segmen ini berada di atas rel. Saat silinder kemiringan diperpanjang, tungku berayun ke depan untuk mengetuk tungku. Untuk menghilangkan terak dari tungku, tungku dimiringkan ke belakang sehingga silinder kemiringan dikontrakkan sepenuhnya.

EAFs hari ini adalah konstruksi shell split. Dalam konstruksi ini, bagian atas cangkang tungku dapat dengan cepat dipisahkan dan dikeluarkan dari bagian bawah. Ini sangat meminimalkan waktu henti selama penggantian cangkang atas. Setelah cangkang atas dilepas, bagian bawah tungku juga dapat diganti dengan cukup cepat.

Dinding samping tungku di atas garis terak biasanya terdiri dari panel berpendingin air. Panel-panel ini digantung pada sangkar berpendingin air yang menopangnya. Panel berpendingin air memungkinkan masukan panas yang sangat besar ke tungku tanpa merusak struktur tungku. Parameter yang memiliki pengaruh kuat terhadap umur panel, meliputi kuantitas dan kualitas air, laju dan kecepatan aliran air, tekanan air masuk dan penurunan tekanan melintasi panel, bahan konstruksi pipa/panel, dan diameter pipa. Panel berpendingin air diperlukan untuk menahan beban termal dan mekanis yang tinggi.

Atap tungku berbentuk kubah atau menyerupai bagian kerucut dangkal seperti yang lebih umum dengan atap berpendingin air yang digunakan dalam praktik modern. Atapnya terdiri dari cincin atap berpendingin air yang membentuk batas luar sangkar atap. Kandang ini berfungsi sebagai bagian dari struktur pengangkat atap. Panel berpendingin air dimasukkan ke dalam sangkar ini dan memiliki lubang silinder di tengahnya. Bagian delta tahan api dimasukkan untuk mengisi lubang ini. Bagian delta ini memiliki bukaan minimum di sekitar elektroda tanpa risiko busur api antara elektroda dan panel berpendingin air. Seluruh atap tungku ditopang dari kolom pengangkat atap. Biasanya, penyangga atap dan elektroda dapat diputar bersama-sama atau sendiri-sendiri. Langkah elektroda memungkinkan elektroda untuk diputar dengan atap bertumpu pada cangkang tungku yang memungkinkan untuk melepas dan mengganti bagian delta tanpa melepas atap. Umumnya, untuk desain platform penuh, digunakan penyangga putar dengan bantalan poros, roda bogie, dan lengan gantry. Untuk tungku yang lebih besar, digunakan gantry pengangkat atap.

Bagian bawah tungku terdiri dari cangkang baja dengan beberapa lapisan refraktori. Bagian bawah tungku terdiri dari bagian pelat bulat. Bagian ini dilapisi tahan api dengan lapisan yang biasanya terdiri dari lapisan pengaman dengan lapisan kerja yang ditabrak di atasnya. Di tungku, di mana elemen pengaduk gas dipasang di bagian bawah tungku, blok saku khusus dipasang selama pemasangan lapisan pengaman bata. Atau, elemen pengaduk diturunkan ke tempatnya dan refraktori ditabrak di sekelilingnya. Bagian bawah tungku juga berisi mekanisme penyadapan.

Beberapa bukaan biasanya disediakan untuk operasi tungku. Yang paling jelas adalah tiga port elektroda yang memungkinkan elektroda masuk ke dalam tungku melalui atap. Selain itu, lubang keempat disediakan di atap tungku untuk memungkinkan ekstraksi asap tungku. Lubang kelima dapat disediakan karena beberapa alasan seperti umpan DRI/HBI terus menerus, injeksi batubara atau injeksi kapur. Lubang-lubang ini berada di bagian atas tungku dan karenanya tidak mempengaruhi infiltrasi udara ke dalam tungku sebanyak bukaan yang lebih rendah. Bukaan bawah tungku termasuk lubang keran yang diisi dengan pasir dan pintu terak. Pintu terak awalnya disediakan untuk memungkinkan penuangan terak dari tungku. Dalam tungku modern, itu juga digunakan untuk menyediakan akses ke tungku untuk pembakar oxy-fuel dan tombak oksigen. Beberapa port juga biasanya disediakan di sekitar lingkar cangkang tungku untuk pembakar. Kadang-kadang, bukaan dapat disediakan tinggi di dinding samping tungku untuk memungkinkan akses tombak dekarburisasi berpendingin air ke tungku. Bukaan lain dapat disediakan rendah di dinding samping tungku atau sebenarnya di perapian tungku untuk memungkinkan injeksi gas inert, oksigen, kapur atau karbon.

Gerakan tungku

Untuk operasi EAF, beberapa komponen tungku perlu dipindahkan. Persyaratan umum untuk gerakan termasuk kenaikan/rotasi atap untuk memungkinkan pengisian memo, kenaikan/penurunan elektroda dan ayunan untuk memungkinkan pengisian memo, kenaikan/penurunan elektroda untuk pengaturan busur, kemiringan tungku ke depan untuk penyadapan, pintu terak naik/turun untuk operasi deslagging, tungku miring ke belakang untuk menghilangkan terak, klem/lepas klem elektroda untuk menyesuaikan panjang kerja elektroda, dan pergerakan sistem bantu apa pun seperti tombak pembakar.

EAF dimiringkan untuk penyadapan dan untuk menghilangkan terak. Selama penyadapan tungku, sudut kemiringan maksimum ke depan bergantung pada jenis dasar tungku. Untuk penyadapan cerat konvensional, perlu dimiringkan ke sudut 45 derajat untuk mengetuk tungku sepenuhnya. Untuk tungku sadap bawah, sudut kemiringan maksimum biasanya 15 hingga 20 derajat. Persyaratan penting penyadapan bebas terak adalah bahwa tungku dapat dimiringkan kembali dengan cepat segera setelah terak mulai terbawa ke dalam sendok. Kecepatan miring ke depan maksimum yang umum adalah 1 derajat per detik dan kecepatan miring ke belakang adalah 3 hingga 4 derajat per detik.

Biasanya gerakan tungku dibuat menggunakan sistem hidrolik pusat yang menyediakan tenaga penggerak. Sistem hidrolik terdiri dari reservoir pusat, filter, akumulator, katup hidrolik dan pipa hidrolik. Saat cairan hidrolik melewati katup di salah satu dari dua arah dalam sirkuit tertentu, silinder hidrolik diperpanjang atau dikontrak untuk memberikan pergerakan berbagai komponen mekanis. Tanpa aliran dan tekanan fluida yang cukup di dalam sirkuit, gerakan tidak mungkin dilakukan. Oleh karena itu, masalah seperti level cairan rendah, tekanan akumulator rendah, kebocoran sistem, degradasi cairan karena panas berlebih, penumpukan padatan di katup atau saluran hidraulik, dan keausan pada komponen mekanis dapat menyebabkan kinerja sistem yang buruk dan dalam beberapa kasus, kegagalan sistem.

Sistem air pendingin tungku

Sistem air pendingin penting dan tidak terpisahkan dari pengoperasian EAF. Ada beberapa sistem pendingin. Beberapa operasi, seperti pendinginan transformator, pendinginan penutupan delta, pendinginan tabung bus, dan pendinginan dudukan elektroda, memerlukan air pendingin yang sangat bersih dan berkualitas tinggi. Sistem ini biasanya terdiri dari sirkuit loop tertutup, yang mengalirkan air melalui peralatan sensitif ini. Air di sirkuit loop tertutup melewati penukar panas untuk menghilangkan panas. Sirkuit pada sisi loop terbuka dari penukar panas biasanya mengalir ke menara pendingin untuk disipasi energi. Elemen berpendingin air lainnya, seperti panel samping tungku, panel atap, saluran sistem off gas, sangkar tungku, dll. biasanya menerima air pendingin dari menara pendingin.

Sirkuit pendingin biasanya terdiri dari pompa suplai, pompa balik, filter, sel menara pendingin, dan instrumentasi pemantau aliran. Potongan peralatan sensitif biasanya memiliki instrumentasi yang dipasang untuk mengukur dan memantau laju aliran dan suhu air pendingin. Dalam hal peralatan berpendingin air, gangguan aliran atau jumlah air yang tidak memadai dapat menyebabkan kelebihan beban termal yang parah dan dalam beberapa kasus kegagalan yang fatal.

Sistem pelumasan

Biasanya EAF memiliki sistem pelumasan otomatis yang memberikan pelumasan ke berbagai bagian yang bergerak berdasarkan berbagai operasi yang terjadi selama pembuatan panas. Misalnya, beberapa bagian dilumasi setiap tiga ayunan atap, setelah penyadapan. Beberapa komponen seperti bantalan rol sangat penting untuk pengoperasian tungku dan dilumasi secara berkala dengan tangan. Beberapa lokasi yang sulit dijangkau diservis menggunakan pipa dan blok jarak jauh.

Sistem bantu

EAF memiliki beberapa sistem bantu yang merupakan bagian integral dari operasi dan kinerja tungku. Sistem ini dijelaskan di bawah ini.

- Sistem tombak oksigen – Penggunaan oksigen di EAF telah berkembang pesat belakangan ini. Di masa lalu ketika konsumsi oksigen kurang dari 10 cum per ton baja adalah umum, operasi lancing dilakukan secara manual menggunakan tombak pipa habis pakai. EAF modern menggunakan tombak otomatis dan banyak fasilitas sekarang menggunakan tombak berpendingin air yang tidak dapat dikonsumsi untuk menyuntikkan oksigen ke dalam baja. Banyak dari tombak ini juga memiliki kemampuan untuk menyuntikkan karbon.

- Sistem injeksi karbon – EAF modern biasanya memiliki fasilitas injeksi karbon. Karbon sangat penting untuk operasi pembusaan terak, yang diperlukan untuk operasi tungku daya tinggi.

- Sistem burner oxy-fuel – Burner oxy-fuel sekarang hampir menjadi perlengkapan standar pada tungku besar bertenaga tinggi. Mereka memberikan fungsi penting dengan memastikan pelelehan skrap yang cepat di tempat yang dingin dan memastikan bahwa skrap yang runtuh dijaga seminimal mungkin untuk meminimalkan kerusakan elektroda. Dalam tungku berdiameter besar, burner oxy-fuel sangat penting untuk memastikan lelehan yang seragam. Masalah pemeliharaan terbesar untuk pembakar adalah memastikan bahwa pembakar tidak tersumbat logam atau terak. Semakin dekat pembakar dipasang ke bak mandi, semakin besar risikonya tercolok saat dalam mode api rendah. Beberapa pembakar dipasang langsung di panel berpendingin air sementara yang lain dipasang di blok tembaga. Jika pembakar ditembakkan dengan kecepatan tinggi terhadap potongan besar, nyala api dapat meledak kembali pada cangkang tungku yang merusak panel berpendingin air. Dengan demikian, area panel harus diperiksa keausan di sekitar port burner.

- Sistem pendingin semprotan elektroda – Biasanya elektroda memiliki sistem pendingin semprot untuk mengurangi oksidasi elektroda. Cincin semprot menyemprotkan air langsung ke elektroda di bawah penjepit elektroda dan air mengalir ke bawah elektroda sehingga mendinginkannya. Cincin semprotan dapat mengurangi konsumsi elektroda secara keseluruhan sebesar 10% hingga 20%. Pendinginan semprot juga meningkatkan masa pakai dudukan elektroda dan insulasi sekitarnya. Karena pengurangan radiasi dari elektroda, masa pakai kabel daya, selang udara, dan selang hidrolik juga meningkat.

- Sistem pengambilan sampel suhu – Termokopel sekali pakai untuk pengukuran suhu merupakan bagian integral dari pelacakan kemajuan di seluruh panas. Probe yang dapat dibuang juga digunakan untuk melacak kandungan karbon mandi dan kadar oksigen terlarut dalam baja. Probe sekali pakai biasanya dipasang di selongsong kardus yang meluncur ke probe baja (tiang) yang memiliki kontak listrik internal. Probe sekali pakai mentransmisikan sinyal listrik ke tiang baja, yang pada gilirannya mentransmisikan sinyal ke unit elektronik untuk interpretasi. Hampir semua probe mengandalkan pengukuran suhu yang akurat untuk menghitung kadar karbon atau oksigen dengan tepat.

- Sistem evakuasi gas mati – Sistem evakuasi gas mati awal dipasang untuk membantu operator tungku melihat apa yang terjadi di dalam dan di sekitar tungku. Sejak itu sistem off gas telah berkembang pesat dan banyak toko EAF modern sekarang menggunakan lubang keempat untuk sistem evakuasi cangkang tungku langsung (DES). Sistem DES terdiri dari saluran berpendingin air, pendingin semprot, saluran kering, dan biasanya kipas booster khusus. Draf yang memadai diperlukan untuk menyediakan pengendalian polusi yang memadai. Emisi bengkel yang berlebihan menimbulkan kesulitan bagi operator derek selama pengisian tungku. Emisi yang berlebihan di sekitar port elektroda dapat mengakibatkan kerusakan pada selang, kabel, pemegang elektroda, delta tungku, refraktori atap, dan pendingin semprot elektroda selain mempercepat keausan elektroda. Penumpukan debu yang berlebihan juga dapat menyebabkan busur api di antara fase elektroda. Emisi pada ring atap dapat mengakibatkan bengkoknya struktur ring atap. Emisi karbon monoksida yang berlebihan ke sistem kanopi sekunder dapat menyebabkan ledakan pada saluran di hilir.

Sistem kelistrikan

Sistem kelistrikan di toko EAF biasanya terdiri dari sistem primer yang terdiri dari trafo step-down yard yang menerima daya dari jaringan untuk memasok daya setelah turun ke trafo EAF. Pemutus utama pada sistem primer mengisolasi sistem kelistrikan di EAF dari jaringan. Di sisi sekunder sistem kelistrikan primer, sakelar vakum dan pemutus bermotor biasanya disediakan untuk mengisolasi transformator tungku sekunder dari catu daya primer.

Sakelar vakum adalah sakelar umur panjang yang memungkinkan sirkuit listrik sekunder terputus baik di bawah beban atau tanpa beban. Sakelar vakum biasanya dinilai untuk 40.000 operasi atau empat tahun tetapi biasanya sakelar tersebut mencapai masa pakai 200.000 operasi tanpa perawatan. Penyebab utama kegagalan sakelar vakum adalah bagian bawah logam yang tertutup dalam ruang hampa dan digunakan untuk memberikan segel untuk kontak yang bergerak. Setelah segel ini mulai aus, terjadi kebocoran vakum dan menyulitkan untuk mengisolasi daya primer dari sekunder secara memadai.

Sakelar pemutus bermotor biasanya adalah sakelar gerbang pisau bermotor yang mampu secara fisik mengisolasi EAF dari catu daya utama. Sakelar pisau ditarik kembali saat tungku tidak dibebani (saklar vakum terbuka, elektroda dinaikkan) sehingga tidak terjadi busur api di antara bilah di kedua sisi sakelar.

Transformator EAF

Trafo EAF menerima arus rendah primer, daya tegangan tinggi dan mengubahnya menjadi arus tinggi, daya tegangan rendah untuk digunakan di EAF. Pengoperasian EAF yang andal sepenuhnya bergantung pada pengoperasian transformator EAF yang andal.

Transformasi daya dari level kV dari grid ke level tegangan yang dibutuhkan dalam EAF biasanya dilakukan dalam dua tahap. Trafo pertama (kadang-kadang dua trafo paralel) menurunkan tegangan dari saluran tegangan tinggi ke tingkat tegangan menengah (biasanya 33 kV). Dari bus bar 33 kV, tungku busur ditenagai oleh transformator tungku tugas berat khusus. Tegangan sekunder transformator tungku ini dirancang untuk memungkinkan pengoperasian busur pada kisaran tegangan dan arus busur yang diinginkan. Karena ada berbagai persyaratan kombinasi tegangan/arus busur melalui panas, maka perlu untuk memiliki pilihan tegangan sekunder. Trafo tungku dilengkapi dengan tap-changer untuk tujuan ini.

Tujuan dari tap changer adalah untuk memungkinkan pilihan kombinasi tegangan dan arus yang berbeda untuk berbagai tahap panas. Hal ini dicapai dengan mengubah jumlah lilitan kumparan primer ( kumparan primer membutuhkan arus yang lebih rendah sehingga lebih mudah untuk mengubah jumlah lilitan pada kumparan ini daripada kumparan sekunder arus tinggi). Pada dasarnya tap changer berbentuk kotak kontak bermotor yang mengalihkan arus primer ke berbagai bagian kumparan di sekitar inti besi. Kebanyakan tap changer dirancang untuk beroperasi 'on-load'. Gerakan kontak 'buat-sebelum-putus' biasanya digunakan untuk menghindari gangguan saat ini. Kontak-kontak ini dapat mengalami erosi berat karena lengkung dan oleh karena itu memerlukan pemeliharaan preventif.

Sirkuit listrik sekunder

Sirkuit sekunder sistem kelistrikan EAF terdiri dari lima komponen utama berikut.

- Penutupan delta – Sirkuit sekunder transformator EAF berakhir pada busing tegangan rendah, yang dipasang pada penutup delta, yang terdiri dari serangkaian pelat tembaga, tabung, atau keduanya. Ini diatur sedemikian rupa sehingga gulungan sekunder transformator bergabung untuk membentuk sirkuit tertutup. Sebagian besar peralatan ini terletak di dalam ruang transformator untuk memastikan lingkungan yang aman dan bersih. Penutup delta menonjol melalui dinding ruangan yang berdekatan dengan EAF dan konektor disediakan untuk dipasang ke salah satu ujung kabel daya tungku; ujung lainnya dilekatkan pada lengan penghantar arus dari tungku atau batang bus. Sistem bus biasanya didukung di dinding ruang trafo dan dengan gantungan baja tahan karat yang digantung di langit-langit ruangan. Sistem suspensi untuk penutupan bus atau delta sekunder sering kali ditopang di dinding ruangan dengan kayu kering. Sistem bus sekunder dan penutupan delta diisolasi untuk mencegah busur api dari fase ke fase dan dari fase ke arde terutama pada anggota pendukung.

- Kabel daya – Kabel daya tungku berpendingin air menyediakan satu-satunya sambungan fleksibel di sirkuit sekunder. Kabel ini harus fleksibel untuk memungkinkan pergerakan lengan elektroda ke atas dan ke bawah dan untuk memungkinkan ayunan lengan elektroda dan atap saat mengisi tungku. Sambungan dari penutup delta, yang berada di luar ruang trafo, berlapis perak untuk memberikan kontak yang bersih untuk kabel daya. Kabel daya terdiri dari untaian kawat tembaga yang membentuk konstruksi silinder, yang disolder ke terminal tembaga di kedua ujung kabel. Jaket karet di sekitar bagian luar kabel memungkinkan air pendingin untuk kabel. Selang karet dipasang di kedua ujung kabel menggunakan klem stainless steel, bumper vulkanisir atau selang anti gesekan. Selang air pendingin ditutupi dengan selongsong pelindung yang dapat dibuat dari fiberglass, bahan vulkanisir, dan selongsong serat kaca silikon atau aluminium. Seiring dengan kemajuan desain kabel, diketahui bahwa karena 'efek kulit' khas operasi AC, arus dibawa terutama oleh bagian luar untaian tembaga. Oleh karena itu untai tengah diganti dengan tabung karet berongga yang mengurangi berat kabel, reaktansi dan biaya kabel. Di kemudian hari, beberapa operasi juga menggunakan saluran dalam ini untuk pendinginan air.

- Bilah bus / Lengan penghantar arus – Ada beberapa desain untuk lengan elektroda dan rakitan bus-bar. Banyak tungku yang lebih tua menggunakan struktur lengan yang mendukung bus-bar yang diisolasi secara elektrik. Bus bar menyediakan sambungan listrik antara kabel daya dan dudukan elektroda dan biasanya terdiri dari pipa tembaga yang kaku dan bulat. Biasanya tabung bus didukung oleh sambungan baut. Insulasi yang baik diperlukan antara tabung bus dan anggota pendukung untuk memastikan bahwa busur tidak terjadi. Tabung bus biasanya dipasang ke kabel daya menggunakan pelat dan bantalan terminal tembaga fabrikasi yang dapat dilepas. Beberapa konfigurasi tersedia untuk terminasi tabung bus pada dudukan elektroda dan bantalan kontak. Ini termasuk koneksi bergelang ke bantalan kontak, bilah datar yang disambungkan ke tabung untuk koneksi paralel dengan dudukan dan titik kontak tabung tembaga bundar dengan konektor. Tabung bus dapat dibaut ke dudukan atau bantalan kontak atau sambungan permanen yang menyatu dapat digunakan. Banyak tungku modern menggunakan lengan penghantar arus di mana lengan itu sendiri mentransmisikan listrik ke pemegang elektroda dan bantalan kontak. Lengan konduktor arus biasanya dibuat dari baja berlapis tembaga atau paduan aluminium.

- Kepala elektroda/pad kontak – Kepala elektroda dan bantalan kontak menyediakan sambungan akhir antara catu daya dan elektroda grafit. Mereka terkena kondisi mekanis yang ekstrim (getaran, torsi dll) dan siklus termal dan sebagai hasilnya adalah link terlemah di sirkuit sekunder. Pemegang elektroda baik cor atau dibuat dari pelat tembaga. Bantalan kontak lebih kecil dan hanya menggabungkan area kontak elektroda. Penjepitan yang tepat diperlukan untuk mencegah busur api antara elektroda dan bidang kontak. Kotoran yang menumpuk di area ini menyebabkan hambatan aliran arus dan pemanasan berlebih serta kerusakan pada dudukan elektroda/pad kontak.

- Regulasi elektroda – Rakitan elektroda/lengan/tiang/kabel cukup berat dan digerakkan secara vertikal untuk tujuan kontrol umumnya oleh silinder hidraulik yang tergabung dalam tiang. Karena panjang busur tergantung, antara lain, pada tingkat sisa atau cairan yang terus berubah di bawah elektroda, maka diperlukan kontrol otomatis atas posisi elektroda yang dikenal sebagai sistem regulasi. Sistem regulasi mempengaruhi banyak aspek penting dari kinerja tungku, seperti masukan energi, arus rata-rata, stabilitas busur, pola peleburan skrap, kehilangan energi pada panel berpendingin air, dan konsumsi energi, elektroda, dan refraktori. Semua parameter ini saling terkait secara kompleks. Penanganan standar yang diterima dari sinyal listrik adalah membentuk 'kontrol impedansi'. Metode ini mencoba untuk menjaga rasio tegangan terhadap arus listrik konstan. Sinyal tegangan yang diambil dari fase ke ground dan sinyal arus masing-masing disearahkan secara terpisah dan nilai dc mereka dibandingkan 'back-to-back'. Jika tegangan dan arus masing-masing pada tingkat yang diinginkan (titik setel, dipilih oleh operator EAF) maka output dari perbandingan sinyal ini diatur menjadi nol. Namun jika arus melebihi level ini, sinyalnya meningkat dan secara bersamaan tegangannya berkurang. Kemudian dua tegangan back-to-back tidak seimbang dan tegangan output dihasilkan. Sinyal ini menuju ke katup pengatur sedemikian rupa untuk memerintahkan elektroda menaikkan, yang bertujuan untuk mengurangi arus.

- Elektro – Elektroda adalah elemen terpenting dalam rangkaian listrik di EAF. Elektroda mengirimkan daya ke tungku dalam bentuk busur listrik antara elektroda dan muatan tungku. Busur itu sendiri adalah plasma panas, gas ionik dengan suhu lebih besar dari 3300 derajat C. Elektroda grafit terdiri dari campuran kokas minyak bumi yang dikalsinasi dan dicampur dengan sekitar 30% tar batubara sebagai pengikat, ditambah aditif eksklusif yang unik untuk masing-masing produsen. Campuran ini diekstrusi pada sekitar 105 derajat C untuk membentuk batang silinder yang dikenal sebagai 'elektroda hijau'. Elektroda hijau kemudian diberi panggangan terkontrol dalam atmosfer yang tereduksi pada suhu sekitar 1000 derajat C dan sekali lagi diresapi dengan pitch untuk meningkatkan kekuatan dan kepadatannya dan menurunkan resistivitas listrik. Elektroda kemudian digrafit dengan mengubah karbon amorf menjadi grafit kristal dengan melewatkan arus listrik melaluinya dan memanaskannya hingga suhu sekitar 2750 derajat C. Grafitisasi mengkonsumsi daya sekitar 3000 hingga 5000 kWh/ton elektroda. Produk akhir kuat dan padat dengan resistivitas listrik rendah. Terakhir elektroda dikerjakan hingga bentuk akhirnya. Di setiap ujung elektroda terdapat ceruk di mana benang dikerjakan. Ini digunakan untuk menerima puting berulir yang diproduksi dengan cara yang sama sehingga kolom elektroda dapat diperpanjang saat dikonsumsi. Konsumsi elektroda normal adalah melalui oksidasi dan sublimasi ujung, dengan beberapa potongan kecil hilang di sekitar sambungan penghubung. Sebagian besar juga hilang karena kerusakan mekanis yang disebabkan oleh runtuhnya skrap di tungku atau hancurnya elektroda ke dalam muatan.