Pemilihan Batubara untuk dimasukkan dalam Campuran Batubara dalam Pembuatan Coke

Pemilihan Batubara untuk dimasukkan dalam Campuran Batubara dalam Pembuatan Coke

Pencampuran batubara diperlukan dari sudut pandang ekonomis dengan mengurangi persentase biaya tinggi, batubara prime atau kokas keras dan menggantinya dengan batubara kokas sedang atau lunak. Di beberapa pabrik oven kokas, bahkan sebagian kecil batu bara non-coklat atau uap juga telah digunakan dalam campuran.

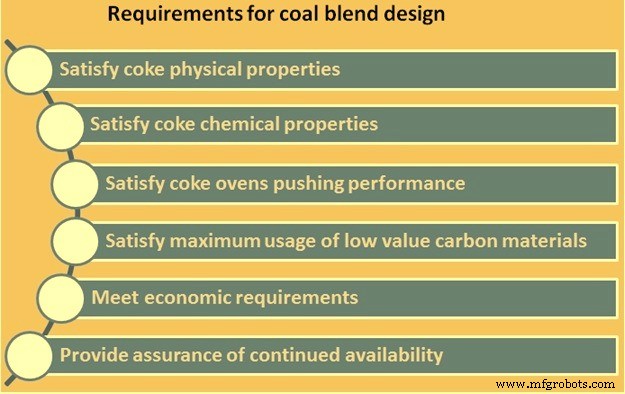

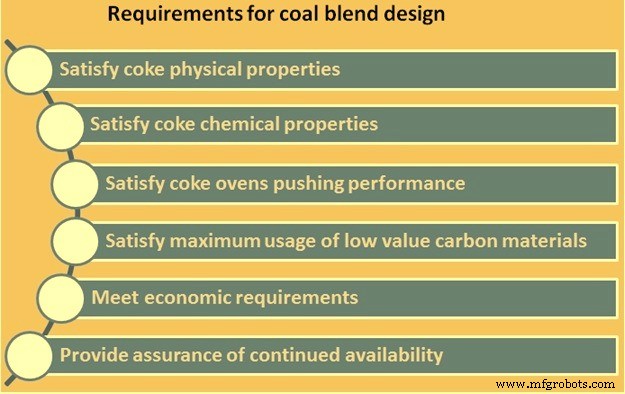

Pemilihan campuran batubara yang tepat untuk digunakan dalam oven kokas produk sampingan selalu menjadi tantangan besar bagi produsen kokas karena campuran tersebut harus memenuhi persyaratan berikut.

- Ini untuk memenuhi kebutuhan penghancuran selama persiapan batubara. Semua komponen batu bara tidak boleh digerus atau digerus. Ukuran campuran batubara untuk pengisian oven kokas harus memenuhi persyaratan densitas, aliran, dan fraksi ukuran.

- Memiliki sifat kokas dan penggumpalan yang diperlukan untuk menghasilkan kokas berkualitas yang memenuhi persyaratan kualitas kokas tanur tinggi (BF). Tiga persyaratan kualitas dasar kokas BF adalah (i) menyediakan panas untuk reaksi endotermik yang terjadi di tanur tinggi, (ii) bertindak sebagai zat pereduksi dengan memproduksi gas reduksi yang diperlukan, dan (iii) menyediakan dukungan di BF untuk beban bantalan besi.

- Ini untuk memberikan kinerja mendorong yang aman di oven kokas. Itu tidak boleh memberi tekanan berlebihan pada dinding oven kokas selama proses pembuatan kokas dan merusaknya.

- Ini harus memenuhi persyaratan hasil tidak hanya dari BF coke tetapi juga gas oven coke. Campuran batubara yang tepat tidak akan menghasilkan nut coke dan coke yang berlebihan.

- Agar hemat.

Mengingat berbagai jenis persyaratan di atas, keputusan mengenai campuran batubara tidak diambil secara ad-hoc tetapi setelah pertimbangan yang cermat. Faktanya, campuran batubara perlu dirancang agar keseimbangan dapat dicapai antara serangkaian persyaratan yang bersaing seperti throughput, kualitas tinggi, dan efisiensi biaya, dll. sambil tetap memperhatikan pentingnya masa pakai baterai.

Dengan memperhatikan persyaratan di atas, upaya desain campuran batubara perlu difokuskan pada (i) untuk memenuhi sifat fisik kokas, (ii) untuk memenuhi sifat kimia kokas, (iii) untuk memenuhi kinerja mendorong oven kokas, (iv) untuk memenuhi penggunaan maksimum bahan karbon bernilai rendah (batubara lunak), (v) untuk memenuhi persyaratan ekonomis, dan (vi) untuk memastikan ketersediaan fraksi batubara yang berkelanjutan untuk menghindari seringnya perubahan campuran. (Gbr 1)

Gbr 1 Persyaratan desain campuran batubara

Biasanya, desain campuran batubara dilakukan melalui serangkaian langkah. Langkah-langkah ini juga diperlukan untuk setiap penambahan batubara baru dalam campuran dan dijelaskan di bawah ini.

- Mempelajari kualitas batubara yang akan dimasukkan ke dalam campuran sesuai dengan lembar data kualitas batubara yang disediakan oleh pemasok. Berdasarkan lembar data kualitas dinilai untuk penggunaan batubara dalam campuran. Juga biaya dan ketersediaan jangka panjang batubara ditentukan. Setelah parameter ini terpenuhi, sampel 5 kg akan diminta.

- Dari sampel 5 kg ini, pengujian laboratorium yang berbeda dilakukan untuk menentukan kualitas batubara dan juga untuk memastikan bahwa kualitas ini sesuai dengan lembar data pemasok. Hasil pengujian ini menentukan berapa banyak persentase batubara yang dapat digunakan dalam campuran batubara. Sebuah evaluasi ekonomi awal kemudian dilakukan untuk batubara. Setelah mendapatkan evaluasi yang memuaskan, jumlah batubara yang cukup dipesan untuk uji karbonisasi oven percontohan.

- Uji karbonisasi oven percontohan biasanya dilakukan (i) pada 100% batubara baru, serta (ii) pada campuran batubara dengan persentase batubara baru yang direncanakan dalam campuran. Selama karbonisasi oven pilot, tes kontraksi dan tekanan gas juga dilakukan. Jika uji karbonisasi oven percontohan berhasil maka batubara digunakan dalam persentase yang direncanakan dalam campuran batubara untuk uji coba pabrik. Selama uji coba pabrik, pemantauan ketat terhadap semua parameter dilakukan.

- Setelah uji coba pabrik berhasil, batubara diadopsi untuk penggunaan reguler dalam campuran.

Namun, pemilihan akhir batubara untuk ditambahkan ke dalam campuran juga memperhitungkan harga, persyaratan pabrik persiapan batubara, dan kontrol kualitas yang diperlukan selama pengadaan.

Sifat-sifat batubara yang perlu difokuskan selama desain campuran batubara diberikan di bawah ini.

Desain campuran batubara untuk sifat fisik kokas

Sifat fisik kokas yang penting untuk operasi tanur sembur yang stabil adalah (i) indeks reaktivitas kokas (CRI), kekuatan kokas setelah reaksi (CSR), dan (iii) indeks mikum.

CRI mengukur kemampuan kokas untuk menahan kerusakan pada suhu kamar dan mencerminkan perilaku kokas di luar tanur tinggi dan di bagian atas tanur tinggi. CSR memberikan indikasi kekuatan kokas setelah terkena atmosfer reduksi dari tanur sembur. Alat ini mengukur potensi kokas untuk pecah menjadi ukuran yang lebih kecil di bawah CO/CO suhu tinggi2 lingkungan yang ada di seluruh dua pertiga bagian bawah tanur sembur. Indeks mikum adalah tes drum dan menunjukkan kekuatan kokas pada suhu kamar. Nilai M40 yang lebih besar (persentase sisa kokas pada lubang bundar +40 mm setelah 100 putaran) dan nilai M 10 yang lebih kecil (- kokas lubang bundar 10 mm setelah 100 putaran) biasanya menunjukkan kokas dengan kekuatan yang lebih tinggi.

Analisis petrografi batubara adalah alat utama untuk memprediksi kekuatan kokas. Sifat-sifat penting batubara untuk prediksi kekuatan kokas adalah sebagai berikut.

- Crucible Swelling Number (CSN) – Kisaran CSN dalam coking coal adalah minimal 3 hingga maksimal 6. Batubara kokas prime memiliki nilai CSN yang lebih tinggi sedangkan batubara kokas lunak memiliki nilai CSN yang rendah.

- Dilatasi maksimum – Nilai dilatasi maksimum adalah minimum 55%. Itu tergantung pada nilai dilatasi maksimum komponen campuran batubara.

- Fluiditas maksimum – Nilai fluiditas maksimum adalah minimum 600 ddpm dalam batubara kokas. Fluiditas yang lebih tinggi memberikan kemampuan mengalir yang lebih baik dalam oven kokas.

- Jenis kokas raja abu-abu – Nilai dari raja abu-abu adalah minimum G 5 dalam batu bara kokas. Untuk batubara kokas lunak, batas nilai Gray king adalah G min.

- Mean Maximum Reflectance (MMR) – Nilai MMR pada coking coal bervariasi pada kisaran 0,85 % – 1,35%. Batubara kokas lunak memiliki MMR yang lebih rendah sedangkan batubara kokas keras memiliki MMR yang lebih tinggi.

- Vitrinit – Nilai vitrinit dalam batubara kokas minimal 50%. Untuk batubara kokas lunak batasnya adalah 45%.

- Distribusi vitrinit (V9 – V14) – Nilai distribusi vitrinit dalam batubara kokas minimal 70%.

Desain campuran batubara untuk ukuran kokas

Ukuran kokas yang terbentuk dipengaruhi oleh jumlah komponen inert yang ada dalam campuran batubara. Saat konten inert berkurang, ukuran kokas berkurang. Dengan demikian, jenis batubara mempengaruhi ukuran kokas. Ukuran kokas juga sangat tergantung pada variabel operasi. Dalam praktik normal, ukuran kokas untuk tanur sembur sebagian besar dikendalikan dengan penyaringan.

Desain campuran batubara untuk hasil gas kokas dan oven kokas

Jumlah kokas yang dihasilkan dalam oven kokas berbanding terbalik dengan bahan volatil batubara. Kisaran bahan volatil batubara juga penting untuk produksi kokas kekuatan tinggi. Bahan volatil batubara juga mempengaruhi hasil gas oven kokas yang sering menjadi parameter penting untuk keseimbangan gas di pabrik baja.

Desain campuran batubara untuk sifat kimia kokas

Dengan kumpulan bahan baku yang stabil secara fisik di tanur sembur, kontrol lebih lanjut dari proses tanur sembur dicapai melalui kontrol sifat kimia. Sifat kimia kokas yang paling penting adalah kelembaban, karbon tetap, abu, belerang, fosfor, dan alkali. Sebagian besar properti ini terutama tergantung pada batubara yang digunakan. Abu kokas, belerang, dan alkali mempengaruhi CSR secara negatif. Namun, fosfor mempengaruhi CSR secara positif, tetapi tidak diinginkan karena masuk sepenuhnya ke dalam logam panas. Untuk mendapatkan kokas berkualitas tinggi dengan hasil tinggi, campuran batubara sebaiknya mengandung kadar air, abu, sulfur, alkali, fosfor, dan karbon tetap yang tinggi dalam jumlah yang rendah. Suhu fusi abu lebih lanjut merupakan properti penting untuk proses kokas. Itu harus lebih tinggi dari suhu kokas.

Desain campuran batubara untuk kinerja yang mendorong oven kokas

Tekanan kokas maksimum tidak melebihi 0,14 kg/cm2. Dari semua sifat inheren batubara, peringkat dan kandungan inert tampaknya sangat penting untuk tekanan kokas pada dinding oven kokas. Peringkat memiliki hubungan langsung dengan tekanan kokas. Batubara volatil rendah memberikan tekanan kokas yang berlebihan. Namun, mereka juga berkontribusi pada kekuatan kokas yang tinggi dan menghasilkan hasil kokas yang tinggi.

Batubara dengan peringkat yang sama tetapi memiliki inertinit yang tinggi menghasilkan tekanan yang lebih rendah. Batubara volatil rendah Australia umumnya menghasilkan tekanan dinding rendah dan dimasukkan dalam campuran untuk mengurangi tekanan kokas. Karena kesulitan mengukur tekanan kokas (dinding) dalam oven komersial, pengukuran tekanan dinding dan tekanan gas dari oven percontohan biasanya berkorelasi dengan pengukuran tekanan gas di oven komersial. Setelah korelasi ditetapkan, pengukuran tekanan gas di fasilitas komersial digunakan untuk memantau tekanan kokas. Tekanan gas meningkat dengan peringkat dan menurun dengan konten inertinit.

Kontraksi muatan batubara terjadi selama dua fase yang berbeda dari proses kokas. Fase pertama hadir selama pembentukan lapisan plastik dan terutama tergantung pada sifat batubara. Setelah lapisan plastik berubah menjadi semi-kokas, fase kedua dimulai selama penyusutan semi-kokas dan terutama tergantung pada kondisi operasi. Umumnya nilai fluiditas maksimum digunakan untuk memprediksi fase pertama kontraksi lateral. Penyusutan vertikal terutama bergantung pada parameter operasi seperti suhu kokas dan laju pemanasan.

Desain campuran batubara untuk memaksimalkan penggunaan bahan karbon bernilai rendah

Untuk menurunkan biaya operasi sambil mempertahankan kualitas kokas, bahan karbon bernilai rendah ditambahkan dalam jumlah yang bervariasi ke dalam campuran batubara. Batubara lunak, halus batubara, angin kokas, tar batubara, kokas minyak bumi, asphaltenes (residu distilasi), dan batubara non-coking telah terbukti memiliki efek positif pada kualitas kokas dan operasi kokas, asalkan ditambahkan dalam jumlah yang tepat dan untuk campuran yang tepat. Praktik semacam itu menghasilkan biaya yang lebih rendah, pengoperasian yang lebih baik, dan konservasi sumber daya.

Batubara teroksidasi (pelapukan) juga dianggap sebagai bahan karbon bernilai rendah karena oksidasi umumnya mengakibatkan penurunan CSR, stabilitas, ukuran kokas, hasil kokas, dan umumnya memperburuk karakteristik ekspansi dan tekanan dinding. CSR paling sensitif terhadap oksidasi batubara; besarnya penurunan CSR lebih tinggi untuk batubara peringkat terendah. Oleh karena itu, penggunaan batubara teroksidasi harus diminimalkan.

Desain campuran batubara untuk memenuhi persyaratan ekonomis

Evaluasi teknologi campuran batubara harus dilengkapi dengan evaluasi ekonomi untuk biaya pemanfaatan kokas yang dihasilkan. Batubara dengan biaya per ton yang rendah mungkin tidak ekonomis jika kokas yang dihasilkan dan penggunaannya dalam tanur tinggi dipertimbangkan secara terintegrasi. Hal ini karena kualitas batubara dapat mempengaruhi hasil kokas yang merugikan pada baterai oven kokas dan konsumsi kokas BF di tanur tinggi, selain juga mempengaruhi produktivitas tanur tinggi. Oleh karena itu desain campuran batubara adalah untuk memastikan bahwa pada akhirnya ekonomis pada titik penggunaan dan tidak terlihat ekonomis pada oven kokas. Campuran batubara yang menghasilkan kokas dengan potensi penghematan biaya tertinggi di tanur tinggi biasanya diadopsi untuk implementasi di pabrik kokas.

Desain campuran batubara dengan jaminan ketersediaan batubara yang berkelanjutan

Untuk menghindari seringnya perubahan dalam campuran batubara, batubara yang tidak tersedia dalam jangka panjang, harus dihindari agar dipertimbangkan untuk dimasukkan ke dalam campuran.

Prosedur yang dijelaskan di atas untuk pemilihan batubara untuk dimasukkan dalam campuran batubara dalam pembuatan kokas menjelaskan bahwa ada kebutuhan untuk mencapai keseimbangan antara persyaratan throughput, kualitas kokas yang tinggi, masa pakai baterai, efisiensi biaya, dan ekonomi secara keseluruhan dengan jaminan pasokan batubara yang konsisten.