Kualitas Kapur untuk Pembuatan Baja di Konverter

Kualitas Kapur untuk Pembuatan Baja dalam Konverter

Kapur adalah padatan kristal putih dengan titik leleh 2572 derajat C. Ini adalah oksida basa dan digunakan untuk bereaksi dengan oksida asam (misalnya silika). Ini adalah kalsium oksida (CaO) yang dihasilkan dari pemanasan (kalsinasi) batu kapur (CaCO3) hingga suhu 900 derajat C ke atas (biasanya 1100 derajat C).

CaCO3(s) + kalor =CaO(s) + CO2 (g)

Reaksi ini reversibel. Kalsium oksida bereaksi dengan karbon dioksida membentuk kalsium karbonat. Reaksi didorong ke kanan dengan membuang karbon dioksida dari campuran saat dilepaskan.

Kapur terhidrasi Ca(OH)2 terbentuk dari reaksi kapur dengan air (slaking). Kapur terhidrasi juga dikenal sebagai kapur mati.

CaO + H2O =Ca(OH)2 + kalor

Kapur sebagai fluks dasar dalam produksi baja dan memainkan peran penting dalam urutan reaksi metalurgi yang terjadi dalam konverter. Baja dihasilkan dari logam panas dengan mengoksidasi belerang (S), fosfor (P), karbon (C), silikon (Si), mangan (Mn), dan pengotor lainnya sehingga dapat masuk ke fase terak atau gas, sehingga terpisah dari fase logam. Kapur dalam pembuatan baja terutama digunakan untuk memproduksi terak untuk menghilangkan unsur-unsur berbahaya ini dalam penangas cair dan mengoptimalkan kualitas baja cair.

Proses oksigen dasar mengoksidasi kotoran dalam konverter oksigen juga dikenal sebagai tungku oksigen dasar (BOF) di mana logam panas bersentuhan dengan oksigen. Kotoran teroksidasi dari logam panas diserap dalam terak, yang dibentuk dengan bantuan kapur yang dikalsinasi.

Kapur metalurgi pada tahun lima puluhan terdiri dari campuran partikel dari semua ukuran dari sangat kasar hingga sangat halus, dengan komponen tambahan seperti silikon dioksida dan belerang yang terkonsentrasi di partikel halus. Kualitas kapur jelas kurang penting pada waktu itu karena proses tungku terbuka untuk membuat baja memiliki waktu peleburan 6 sampai 8 jam. Dengan diperkenalkannya konverter oksigen dasar (BOF), proses pembuatan baja dipercepat dengan periode penghembusan oksigen 18 hingga 20 menit. Kecepatan reaksi yang terjadi di BOF sangat cepat. Karena sejumlah besar kapur terkalsinasi dimasukkan ke dalam konverter dalam waktu singkat, pemilihan kualitas kapur yang cermat penting untuk meningkatkan kelarutannya dalam terak dan untuk mengatasi kecepatan reaksi. Sangat penting untuk memperhatikan sifat kimia dan fisik kapur.

Sifat kimia kapur

Kandungan CaO dalam kapur sangat penting, yaitu setinggi mungkin tetapi tidak boleh kurang dari 90%. Kandungan karbon dioksida harus serendah mungkin, yang penting untuk keseimbangan panas dan untuk kondisi hembusan oksigen yang tenang dalam konverter. CO2 tergantung pada tingkat kalsinasi saat memproduksi kapur dan batas atas untuk kapur kelas konverter pembakaran lunak biasanya 1,5% dari CO2.

Kandungan silika (SiO2) pada jeruk nipis sangat penting. SiO2 adalah oksida asam dan memiliki pengaruh korosif yang besar pada lapisan refraktori magnesia-karbon dasar dari konverter. Salah satu tujuan utama penambahan kapur pada konverter adalah untuk menetralkan SiO2 yang dihasilkan oleh oksidasi Si yang ada dalam logam panas dan skrap. Setiap pengenalan SiO2 melalui kapur dalam konverter adalah kontraproduktif. Oleh karena itu kandungan SiO2 dari kapur harus serendah mungkin. Idealnya kurang dari 1,0 %.

Kandungan magnesium oksida (MgO) kapur semakin penting. Ada pengaruh yang menguntungkan dari kapur yang mengandung MgO pada umur lapisan refraktori dari konverter. Beberapa kapur metalurgi yang digunakan dalam proses konverter memiliki kandungan MgO sekitar 2%.

Kandungan belerang dari kapur, yang membatasi desulfurisasi dalam konverter, adalah penting. Dalam beberapa kondisi kandungan belerang dari kapur dapat mengakibatkan peningkatan sulfurisasi ulang pada baja. Kandungan belerang sangat penting untuk baja lunak dan rendah mangan. Kandungan belerang yang lebih rendah membantu mengendalikan kandungan belerang dalam baja. Kandungan belerang dalam kapur tergantung pada jenis bahan bakar yang digunakan untuk kapur kapur, kualitas batu kapur dan kondisi pengapuran. Biasanya belerang dalam kapur yang dikalsinasi dibatasi hingga 0,05%. Analisis khas kapur menunjukkan 0,025% belerang.

Kapur yang dikalsinasi dengan benar membantu dalam defosforisasi penangas cairan dalam konverter. Pengenalan fosfor melalui kapur dalam konverter adalah kontraproduktif. Oleh karena itu kandungan P dari kapur harus serendah mungkin. Biasanya kurang dari 0,03 %.

Sifat fisik kapur yang dikalsinasi

Ukuran kapur yang dikalsinasi untuk proses pembuatan baja BOF sangat penting. Biasanya kapur dalam fraksi ukuran antara 8 mm sampai 40 mm digunakan dalam konverter karena membantu dalam pembubarannya dalam wadah konverter dan membantu dalam pembentukan terak. Jika ukuran kapur kurang dari 8 mm maka sebagian besar fraksi kapur yang lebih halus (kurang dari 8 mm) dihembuskan dengan gas buang konverter dan menciptakan kondisi yang menguntungkan untuk pembentukan akresi di kap mesin. Batas yang diperbolehkan untuk fraksi halus kapur yang dimasukkan ke dalam konverter biasanya sekitar 5%.

Sifat fisik kedua kapur terkalsinasi yang berpengaruh besar pada pembentukan terak selama proses BOF adalah reaktivitas kapur. Reaktivitas kapur adalah sifat kapur yang menentukan pembubarannya lebih cepat dan kemampuan reaksi yang lebih tinggi untuk menghilangkan unsur-unsur berbahaya dari wadah konverter. Karena tidak mungkin untuk menentukan reaktivitas kapur dalam baja cair, biasanya ditentukan dalam air menggunakan prosedur uji standar sehingga hasil uji yang dapat direproduksi dapat dicapai.

Kapur yang dikalsinasi mendapatkan sifat reaktivitasnya karena porositas yang baik yang menghasilkan permukaan spesifik yang besar. Permukaan spesifik yang besar memiliki efek menguntungkan pada reaksi metalurgi.

Jika kapur mengalami kalsinasi berlebihan selama produksinya di kiln maka pori-pori akan tertutup dan ada pengurangan luas permukaan spesifik dalam kapur dan karenanya kehilangan reaktivitas. Demikian pula dalam kasus kapur yang dikalsinasi, inti kapur tidak dikalsinasi. Kapur tersebut memiliki sisa karbon dioksida (CO2) dan karenanya memiliki reaktivitas yang rendah. Kapur yang kurang dikalsinasi menghasilkan lebih banyak butiran halus selama penanganannya. Reaktivitas kapur tergantung pada homogenitasnya, tingkat dekomposisi termal, dan luas permukaan spesifiknya.

Karena porositas yang tinggi, kapur yang dikalsinasi memiliki sifat higroskopis yang tinggi. Permukaan gumpalan kapur mengambil uap air dari udara dan terhidrasi. Selama penanganan kapur, permukaan terhidrasi jatuh sebagai bubuk dan membuat permukaan kapur segar menjadi lembab agar terhidrasi. Dengan penyerapan air, kapur kehilangan reaktivitasnya. Kapur terhidrasi tidak mengambil bagian dalam reaksi dalam konverter yang berlangsung pada kecepatan tinggi. Oleh karena itu, kapur yang telah dikalsinasi harus dikonsumsi dalam konverter dalam waktu sesingkat mungkin setelah produksinya.

Metode umum untuk penentuan reaktivitas kapur adalah dengan titrasi dengan asam klorida (HCl) 4N. Dalam pengujian ini diambil 12,5 g sampel kapur dalam rentang ukuran 1 mm sampai 3 mm dan larutan jenuh dibuat dengan 100 ml air pada suhu 60 derajat C. Dua tetes reagen metil jingga ditambahkan ke dalam larutan ini. Kemudian asam HCl konsentrasi 4N (mol) ditambahkan ke dalamnya setetes demi setetes sampai benar-benar dinetralkan. Titik akhir diketahui dengan perubahan warna dari jingga menjadi merah muda. Volume HCl yang digunakan untuk netralisasi kemudian dikalikan 4 dan nilai tersebut umumnya disebut sebagai nilai reaktivitas. Semakin tinggi volume HCl yang dibutuhkan untuk netralisasi, semakin tinggi reaktivitas kapur.

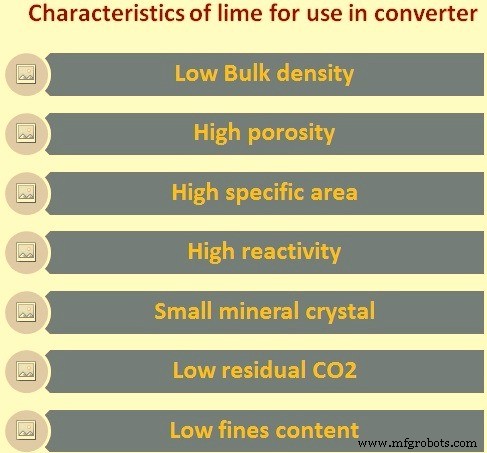

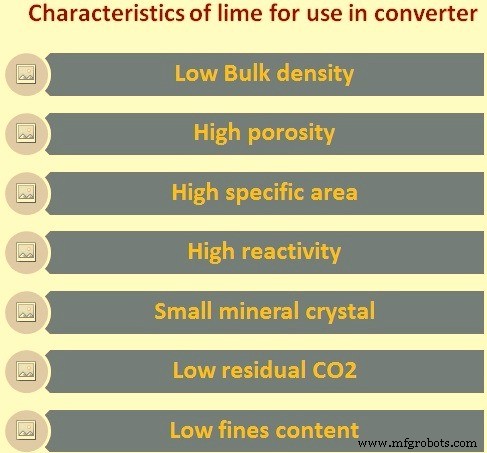

Karakteristik fisik kapur kalsinasi yang baik

Karakteristik fisik utama dari kapur (Gbr 1) yang telah dikalsinasi dengan benar di tempat pembakaran kapur diberikan di bawah ini.

- Memiliki bulk density yang rendah dengan nilai bervariasi antara 1,5 ton/cum hingga 1,7 ton/cum.

- Porositasnya biasanya tinggi dan berkisar sekitar 50%.

- Luas permukaan spesifiknya lebih besar dari luas permukaannya. Luasnya berkisar dari 1,5 meter persegi/kg hingga 2,0 meter persegi/kg.

- Kristal mineralnya kecil.

- Reaktivitasnya sangat tinggi. Biasanya nilai reaktivitas lebih dari 300 ml 4N HCl.

- Kadar sisa CO2-nya rendah. Nilainya umumnya kurang dari 2%.

- Konten halusnya rendah. Biasanya kurang dari 5%.

Gbr 1 Karakteristik kapur untuk digunakan dalam konverter

Terak kapur dan pembuatan baja

Kapur sangat penting untuk pembuatan baja. Mendekati permulaan pukulan kapur yang dikalsinasi dan dolomit yang dikalsinasi ditambahkan, meskipun kadang-kadang ditambahkan secara bertahap selama pemanasan. CaO kapur terkalsinasi dan CaO + MgO dolomit terkalsinasi bereaksi dengan pengotor teroksidasi dan oksida besi untuk membentuk terak. Terak dengan demikian terdiri dari kalsium kompleks dan magnesium silikat, alumino-silikat, ferit, dan fosfat dll. Pembentukan terak dasar yang baik sangat penting untuk memastikan kualitas baja. Tingkat kebasaan (CaO/SiO2) biasanya dijaga pada kisaran 2,8 dan 3,5.

Istilah kebasaan terak adalah cara untuk menentukan seberapa asam atau seberapa basa terak dalam hubungannya dengan refraktori dasar yang digunakan dalam konverter. Jika terak lebih asam maka akan mengikis batu bata, jika lebih basa akan melindungi batu bata. Kebasaan terak biasanya ditentukan oleh jumlah kapur dan dolomit terkalsinasi yang ditambahkan. Nilai rasio yang lebih rendah menunjukkan bahwa terak bersifat asam dan semakin tinggi rasionya, terak menjadi semakin basa

Kapur yang dikalsinasi dengan baik dengan kebasaan yang baik mendukung defosforisasi dan desulfurisasi, dan memfasilitasi proses pembuatan baja dengan pengurangan spitting. Distribusi belerang antara bath dan slag lebih baik dengan kapur yang dikalsinasi dengan benar dibandingkan dengan kapur yang dikalsinasi berlebihan bahkan dengan slag dengan kebasaan yang sama. Hal yang sama berlaku untuk tingkat yang lebih rendah untuk defosforisasi. Juga dalam hal ini, terutama dengan kandungan oksida besi yang rendah dalam terak, kandungan fosfor dalam baja berkurang dengan penggunaan kapur yang dikalsinasi dengan benar.

Dengan penggunaan kapur yang dikalsinasi dengan benar, penambahan kapur pada konverter dapat dikurangi dan dengan demikian dapat mengontrol terak dan suhu dalam konverter dengan lebih baik. Ini juga membantu meningkatkan hasil baja cair dalam konverter.