Mesin Cetak Injeksi:Konstruksi, Pengerjaan, Aplikasi, Keuntungan dan Kerugian

Injection moulding adalah metode industri yang penting. Ini sedikit mirip dengan die casting tetapi perbedaannya adalah bahan baku yang digunakan. Dalam die casting kami menggunakan logam yang membutuhkan suhu yang sangat tinggi untuk meleleh tetapi injeksi pencetakan terutama dilakukan pada gelas, elastomer dan paling umum polimer termoplastik dan termoset tetapi teknik ini banyak digunakan untuk fabrikasi bahan termoplastik.Proses ini dilakukan dengan memanaskan bahan baku dan menyuntikkannya ke dalam rongga cetakan dengan menerapkan tekanan pada suhu tertentu tanpa perubahan komposisi kimianya.

Moulding Injeksi:

Bagian utama dari Mesin Cetak Injeksi:

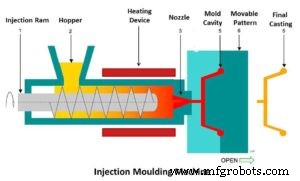

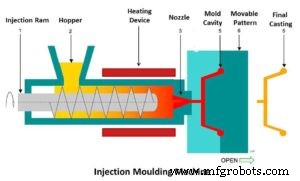

Bagian utama dari mesin injection moulding adalah material hopper, barrel, ram injeksi/sekrup putar plunger, alat pemanas (heater), pola bergerak, ejector, dan cetakan di dalam rongga cetakan .

Umumnya mesin injection moulding bekerja secara horizontal. Mesin injection moulding terdiri dari sebuah barrel (pipa silindris). Sebuah hopper terletak di salah satu ujung barrel. Sebuah hydraulic ram atau ulir berputar dijalankan oleh motor listrik yang digunakan untuk memberikan gaya terletak di dalam laras. Elemen pemanas (pemanas) dipasang pada laras yang secara tidak langsung digunakan untuk melelehkan bahan cetakan turun dari hopper.

Di sisi lain laras terdapat rongga cetakan. Cetakan terletak di dalam rongga cetakan dan pola yang dapat dipindahkan digunakan di seluruh manufaktur. Cetakan umumnya terbuat dari tembaga, aluminium, dan baja perkakas . Siklus hidup untuk cetakan material yang berbeda berbeda. Ini dapat dipilih sesuai kebutuhan.

Bekerja:

Kerja mesin cetak injeksi mirip dengan ekstrusi dan bekerja seperti injeksi seperti namanya. Bahan cetak/bahan baku dituangkan ke dalam hopper dengan alat pengumpanan. Setelah itu bahan cetak turun di bawah aksi gravitasi ke dalam silinder (barel) seperti yang ditunjukkan pada diagram. Pemanas melingkar yang terletak di barel digunakan untuk melelehkan material. Ketika bahan cetakan berbentuk bubuk masuk ke dalam barel dari hopper, ia mulai meleleh dan ram hidrolik atau berputar sekrup mendorong material ke depan ke dalam cetakan dengan menerapkan beberapa tekanan. Bahan plastik cair disuntikkan ke dalam cetakan tertutup yang terpasang di sisi lain laras; dalam cetakan split ini digunakan. Bahan cetakan maju terus menerus oleh sekrup yang berputar. Tekanan diterapkan oleh sistem hidrolik. Tekanan injeksi umumnya 100-150 MPa. Setelah injeksi, tekanan diterapkan untuk beberapa waktu atau terkunci pada posisi yang sama dengan beberapa gaya.

Setelah seluruh proses selesai bagian-bagian yang diproduksi didinginkan secukupnya. Kemudian cetakan dibuka dan beberapa ejector digunakan untuk melepas bagian dengan benar tanpa kerusakan. Setelah melepas bagian, cetakan ditutup kembali. Proses ini sangat cepat dan berulang secara otomatis. Di sini, bagian-bagian berbentuk kompleks dapat dengan mudah diproduksi. Kapasitas produksi cetakan injeksi adalah 12-16 ribu bagian per siklus.

Parameter proses:

- Parameter proses bervariasi sesuai dengan kondisi dan kebutuhan.

- Berat bagian yang dihasilkan oleh proses ini umumnya 100 hingga 500 g.

- Waktu siklus untuk memproduksi satu suku cadang umumnya 5 hingga 60 detik tergantung pada pembuatan suku cadang.

- Suhu pemanasan bahan cetakan adalah 150-350 derajat celcius.

- Kapasitas injeksi mesin cetak adalah 12.000 hingga 2,2×〖10〗^6 mm〗^3.

- Tekanan injeksi adalah 100-150 MPa.

- Kekuatan penguncian 0,1 hingga 8,0 MN.

Keuntungan:

- Keuntungan utama dari proses ini adalah komponen bentuk kompleks yang memiliki ketebalan dinding kecil (5-15 mm) dapat dengan mudah dicetak dan dikeluarkan dari cetakan tanpa kerusakan.

- Bagian yang dibuat dengan cetakan injeksi memiliki toleransi dimensi yang baik.

- Keuntungan utama dari teknik ini adalah skrap yang dihasilkan sangat sedikit dibandingkan dengan beberapa proses lainnya.

- Suku cadang yang dibuat dengan proses pencetakan injeksi bersaing dengan suku cadang yang dibuat oleh casting investasi dan suku cadang pemesinan yang kompleks.

- Proses ini memiliki tingkat produksi yang tinggi dibandingkan dengan teknik lainnya.

Kerugian:

- Biaya awal/biaya penyiapan proses ini sangat tinggi karena desain, pengujian, dan perkakas dari seluruh peralatan.

- Pencetakan investasi umumnya terbatas pada beberapa jenis bahan khusus seperti bahan termoplastik atau beberapa polimer saja.

- Biaya perkakas yang tinggi yaitu cetakan yang digunakan dibuat dengan beberapa proses dan pengujian keseluruhan biaya pembuatan cetakan tunggal sangat tinggi. Untuk bagian yang berbeda diperlukan jenis cetakan yang berbeda.

Aplikasi:

- Injection moulding digunakan untuk membuat bagian-bagian bentuk kompleks dengan berbagai ukuran yang memiliki ketebalan dinding lebih sedikit.

- Suku cadang umum seperti cangkir, wadah, mainan, perlengkapan pipa, komponen listrik, penerima telepon, tutup botol, suku cadang dan komponen otomotif.

Ini semua tentang Proses Injection Moulding. Jika Anda memiliki pertanyaan tentang artikel ini, tanyakan dengan berkomentar. Jika Anda menyukai artikel ini, jangan lupa untuk membagikannya di jejaring sosial. Berlangganan kami situs web untuk artikel yang lebih informatif. Terima kasih telah membacanya.