Apa itu sistem gating? Berapa banyak jenis dan bagaimana desainnya?

Dalam pengecoran pasir, sistem penuangan logam sangat penting karena tata letaknya mempengaruhi kualitas pengecoran dan mengurangi pemborosan logam pada sistem penuangan. Dalam artikel ini, VIC akan memberi Anda gambaran rinci tentang sistem gating dalam proses casting.

Apa sistem gating dalam casting?

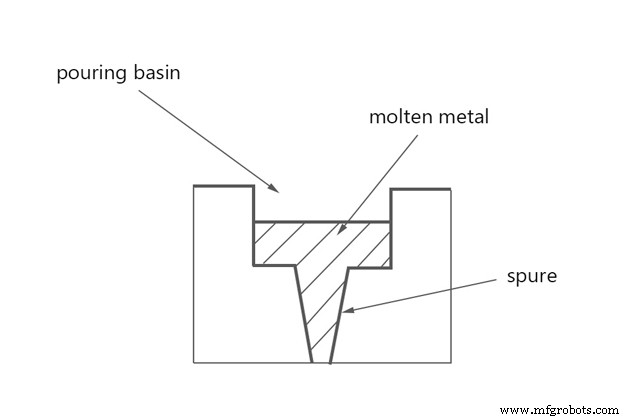

Dalam pengecoran logam, sistem gating dalam pengecoran adalah sistem penuangan logam yang mengalirkan logam cair ke dalam rongga cetakan. Logam mengalir turun dari bak penuangan ke dalam sprue dan melewati runner dan gerbang sebelum memasuki rongga cetakan.

Merancang sistem gating memerlukan pertimbangan yang cermat sesuai dengan teknologi, bahan, dan coran.

Sistem ini menentukan laju aliran logam ke rongga cetakan.

Jika laju aliran terlalu cepat, ada risiko korosi sedangkan jika kecepatan terlalu lambat dapat menyebabkan logam menjadi dingin sebelum mengisi ruang, yang langsung mempengaruhi kualitas casting.

Bentuk dan ukuran gating system pada pengecoran diatur dengan baik pada saat pembuatan cetakan. Jika sistem gating tidak dirancang dengan benar, dapat menyebabkan cacat pengecoran yang parah.

Dm saya untuk bantuan:https://sites.google.com/view/hrv-job/

Fungsi sistem gating dalam pengecoran pasir

Sistem gating dalam casting dirancang untuk memenuhi 4 tujuan utama berikut ini :

- Isi rongga cetakan dengan logam yang cukup dalam waktu singkat tanpa harus menaikkan suhu logam.

- Logam mengalir dengan lancar, meminimalkan turbulensi yang menyebabkan terperangkapnya udara selama pengecoran.

- Sistem gating menetapkan kisaran suhu yang sesuai sehingga selama proses pendinginan logam, akan terjadi penyusutan pada sistem gating, bukan pada bagian pengecoran.

- Dikombinasikan dengan sistem pembuangan kotoran logam.

Persyaratan desain sistem gating

Sistem gating yang dirancang dengan baik dalam pengecoran harus memenuhi persyaratan berikut:

- Kontrol aliran logam yang baik. Tidak ada benturan, tidak ada percikan, kontinuitas yang halus dan stabil.

- Jangan membawa terak, kotoran, dan gas ke dalam rongga cetakan.

- Mengisi rongga cetakan dengan cepat, tidak mengurangi pengenceran logam.

- Mengontrol suhu di rongga cetakan untuk mendinginkan logam secara stabil.

- Mampu menambahkan logam dan tidak membuang banyak logam.

- Mudah dibongkar setelah casting mengeras.

- Ekonomis dan memaksimalkan hasil casting.

Jika sistem gerbang dirancang dengan tidak benar, kesalahan berikut dapat terjadi :

- Pengoksidasi logam.

- Korosif terhadap jamur.

- Menyebabkan penyusutan benda pada cetakan.

- Membuat logam menembus dinding cetakan.

- Pengecoran tidak rata yang keren.

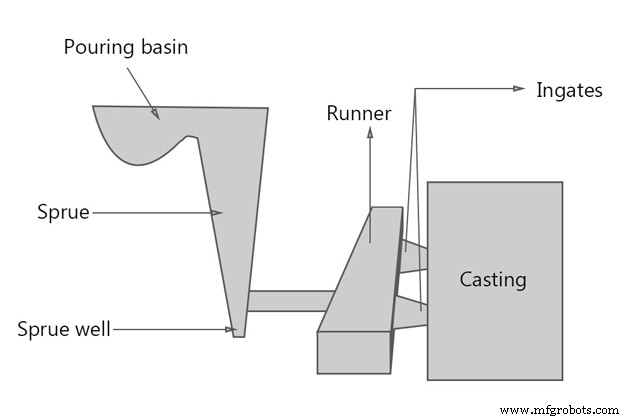

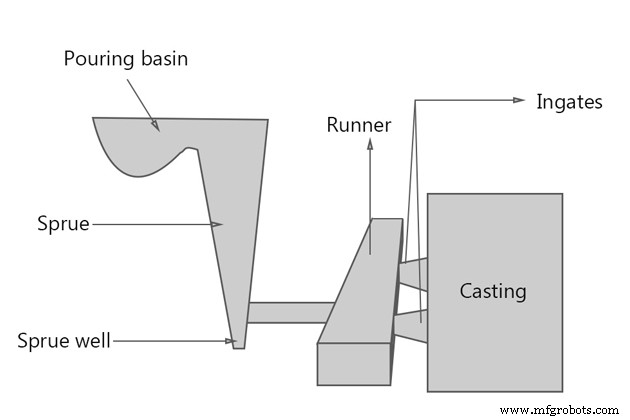

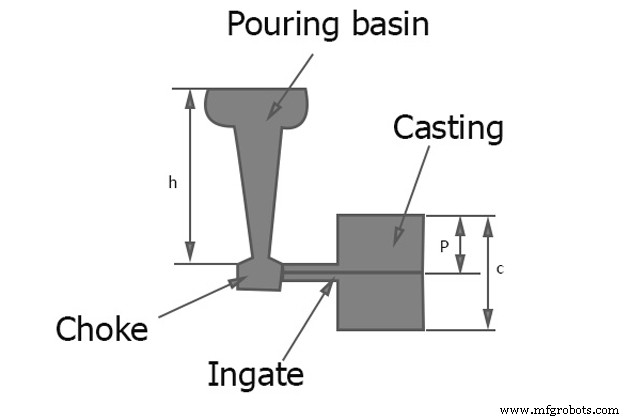

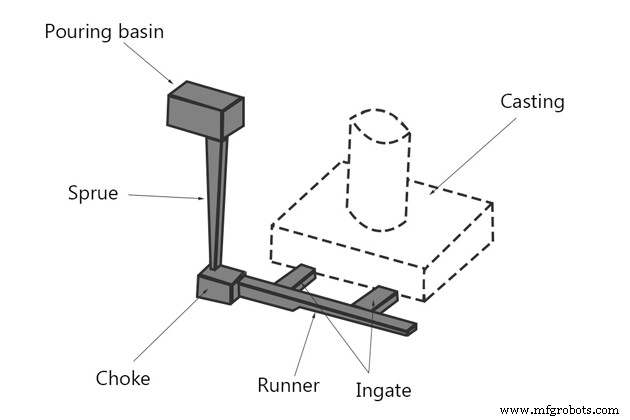

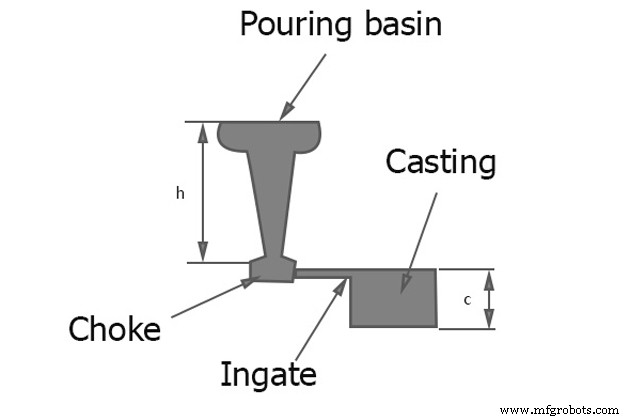

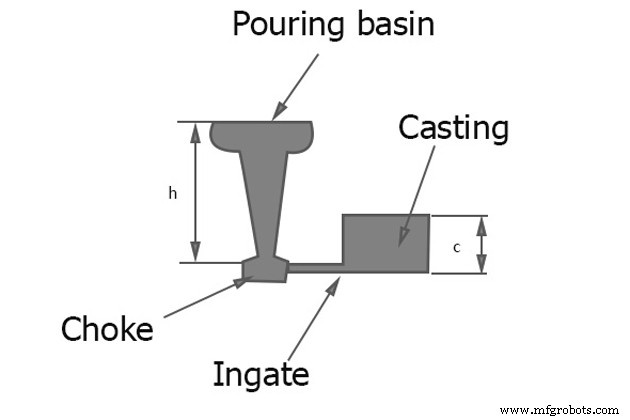

Diagram sistem gerbang

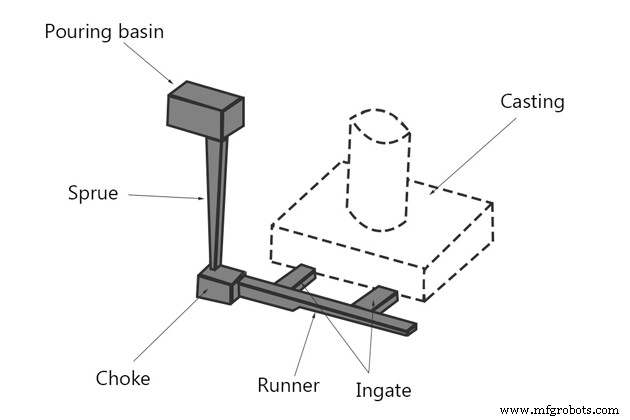

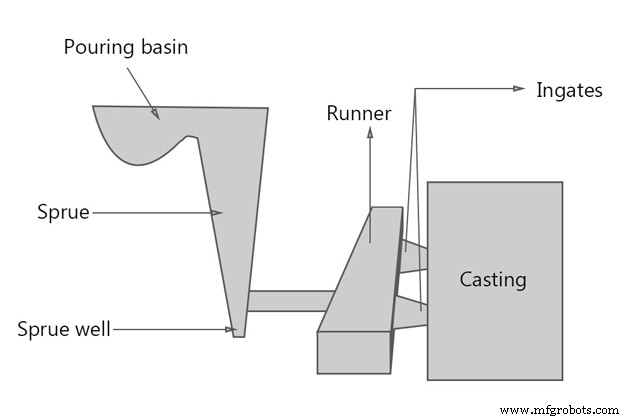

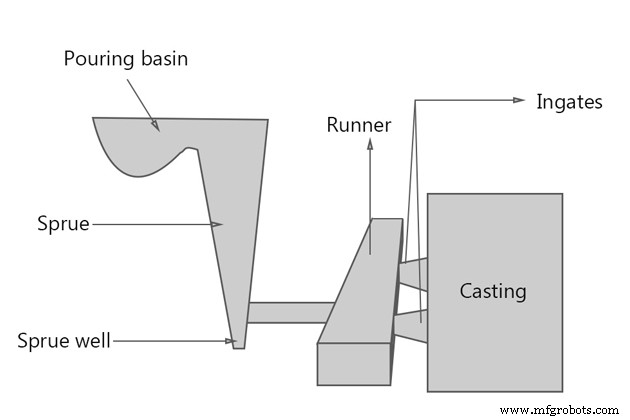

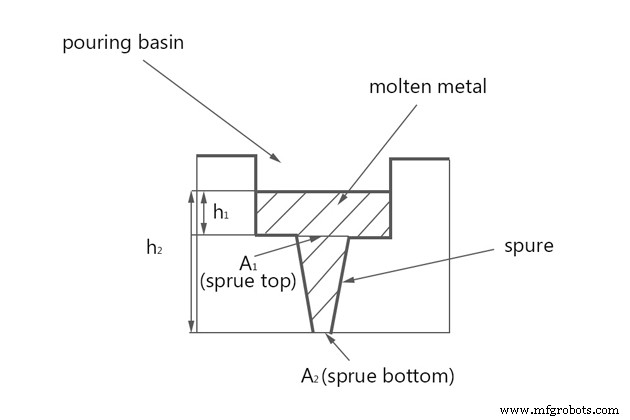

Sistem gating dalam pengecoran pasir meliputi:

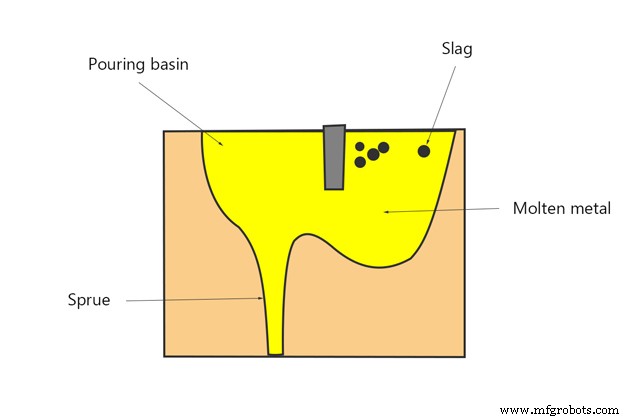

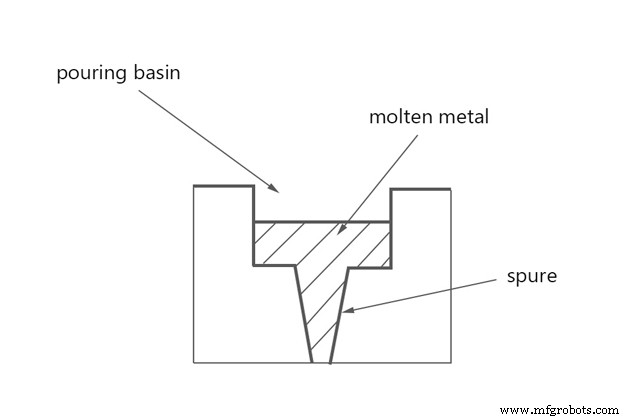

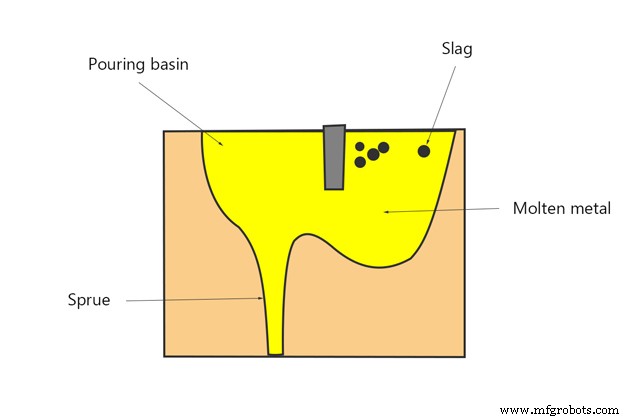

1. Baskom atau gelas tuang

Bak penuangan adalah saluran masuk berbentuk corong, terletak di atas sistem, di mana logam dituangkan dari sendok ke dalam cetakan .

Bak penuang membantu mengatur laju aliran logam cair dan mengurangi turbulensi di pintu masuk sariawan, dan membantu memisahkan sedimen dan terak sebelum masuk ke sariawan.

2. Sariawan

Pengecoran sariawan adalah lorong vertikal dari bak penuangan ke runner dan gerbang. Logam cair yang turun ke sprue vertikal kehilangan tekanan tetapi meningkatkan kecepatan karena efek gravitasi.

Penampang sariawan dapat berbentuk lingkaran, persegi atau persegi panjang (sebaiknya melingkar ). Sariawan dirancang untuk meruncing untuk menghindari aspirasi udara . Ujung yang lebih besar di atas untuk mengambil logam, sedangkan ujung yang lebih kecil terhubung ke runner.

Kaki sprue diputar pada sudut kanan ke runner untuk mencegah jatuhnya logam cair, yang dikenal sebagai sumur sprue.

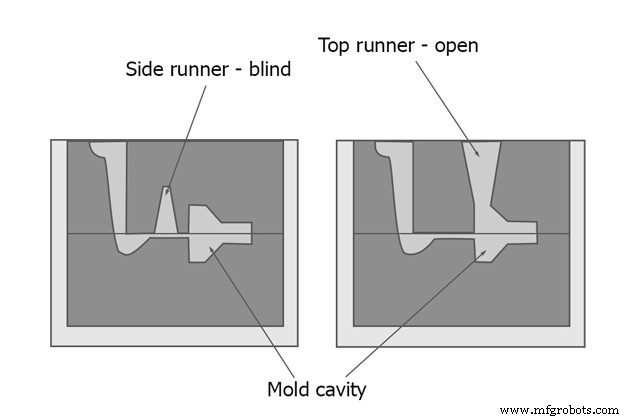

3. Lintasan gerbang atau pelari

Runner in casting adalah saluran horizontal yang menghubungkan sumur sariawan ke gerbang. Logam cair akan mengalir dari sprue ke runner dan mengisi rongga cetakan dengan tepat. Pelari memiliki efek memperlambat kecepatan logam cair saat jatuh bebas di sprue kecepatan tinggi.

Pelari harus diisi dengan logam cair untuk mencegah terak dari memasuki rongga dan memastikan aliran stabil.

4. Gerbang (atau gerbang)

Ingate adalah ujung jalan dan di mana rongga cetakan dimulai. Ini mengarahkan logam cair yang mengalir dari runner ke dalam rongga cetakan. Tergantung pada karakteristik casting, ada jumlah panen yang berbeda.

Ada dua jenis gerbang:gerbang besar dan gerbang kecil. Gerbang kecil digunakan untuk memperlambat pengecoran padat, sedangkan gerbang besar untuk pengecoran padat puasa.

Pintu gerbang tidak boleh memiliki tepi yang tajam karena dapat retak selama penuangan sehingga pasir dapat terperangkap dalam logam cair ke dalam rongga cetakan.

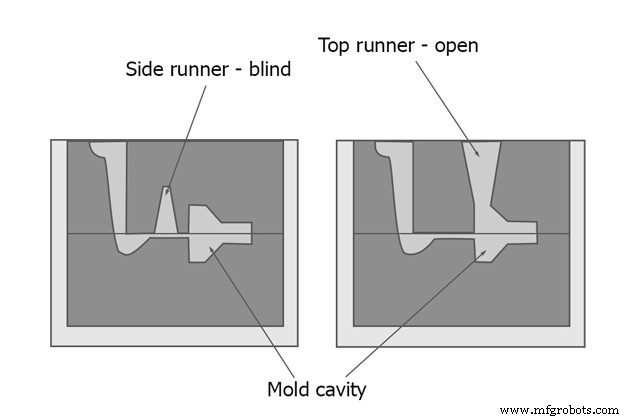

Jenis gerbang dalam casting:

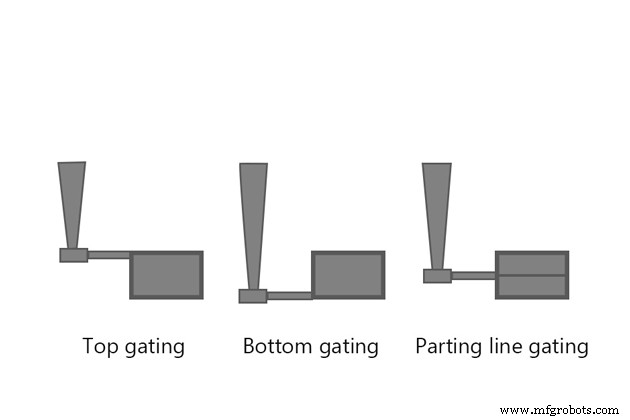

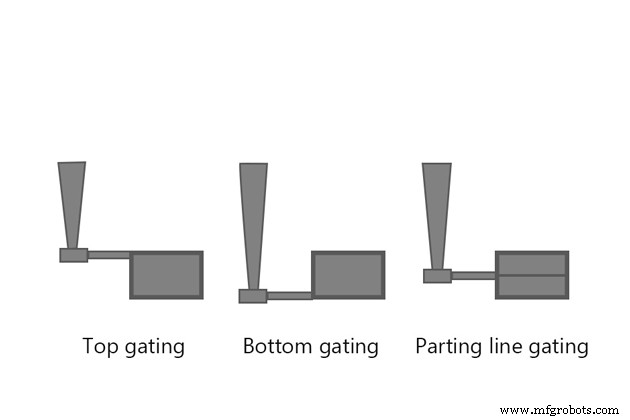

Gerbang dibagi menjadi 3 kategori:

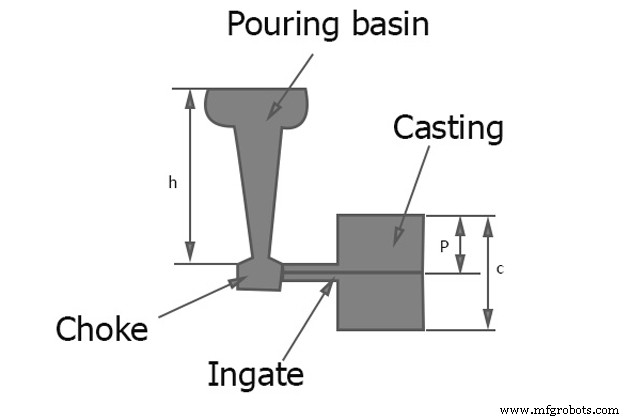

- Gerbang atas :gerbangnya ada di bagian cetakan koping.

Kerugian dari gerbang atas adalah turbulensi aliran logam yang tinggi, permukaan pengecoran yang buruk.

- Gerbang bawah :gerbang ada di bagian cetakan drag. Di gerbang bawah, logam cair mengisi bagian bawah rongga cetakan dan secara bertahap meningkat ke dinding cetakan.

Gerbang bawah memiliki keuntungan lebih sedikit kekacauan dan erosi pasir daripada gerbang atas.

Kelemahan dari gerbang bawah adalah aliran logam dapat tersumbat karena pemadatan sebelum cetakan penuh. Kisaran suhu yang dihasilkan oleh gerbang bawah sulit untuk mencapai standar menyebabkan pemadatan yang tidak merata.

- Gerbang samping garis pemisah :adalah gerbang yang terletak di sepanjang garis perpisahan. Kompartemen di bawah garis pemisah diisi dengan logam cair melalui gating atas, sedangkan kompartemen di atas garis perpisahan diisi dengan gating bawah. Jenis gerbang ini mengatasi kekurangan dari kedua jenis di atas.

Jenis sistem gerbang

Ada dua jenis sistem gerbang:Sistem Gerbang Bertekanan dan Sistem Gerbang Tanpa Tekanan . Memilih sistem casting yang tepat dengan rasio area yang benar akan menentukan kualitas casting.

1. Sistem Gerbang Bertekanan

Sistem gating bertekanan adalah sistem gating yang luas permukaan penampangnya berkurang secara bertahap menuju rongga cetakan (lebih kecil dari daerah runner downsprue tersempit). Area pintu masuk diminimalkan untuk memberi tekanan pada sistem. Di gerbang, laju aliran logam cair hampir sama.

Sariawan selalu penuh dengan logam yang menciptakan tekanan balik, yang mengurangi aspirasi udara.

Di sini logam yang selalu berjalan dengan kecepatan tinggi menjadi lebih kacau dan mudah menimbulkan arus eddy di pintu gerbang yang menyebabkan erosi.

Sistem ini memberikan prioritas khusus pada cetakan injeksi dengan bahan besi tuang.

2. Sistem Gerbang Tanpa Tekanan

Sistem Gerbang Tanpa Tekanan adalah sistem gerbang yang total luas permukaan pintunya meningkat secara bertahap menuju rongga cetakan (lebih besar dari area downsprue tersempit). Aliran logam cair di gerbang berbeda.

Rasio gerbang

Rasio gerbang adalah rasio antara luas penampang sprue dengan total luas penampang runner dengan total luas penampang ingat.

Rumus untuk rasio gerbang adalah As:Ar:Ag.

Dengan Sistem Gating Bertekanan, rasio gating biasanya 1:2:1 atau 1:0,75:0,5. Sistem ini disebut “Sistem kontrol gerbang ” karena ingates mengontrol aliran logam .

Dengan Sistem Gating Tanpa Tekanan, rasio gating biasanya 1:2:2 atau 1:3:3 atau 1:1:3. Sistem ini disebut “Sistem kontrol Choke ” karena choke mengontrol aliran logam .

Tabel rasio gating untuk berbagai bahan:

| Bahan | Rasio gerbang |

| Aluminium | 1:2:1

1:1.2:2

1:2:4

1:3:3

1:4:4

1:6:6 |

| Aluminium perunggu | 1:2.88:4.8 |

| Kuningan | 1:1:1

1:2:3

1.6:1.3:1 |

| Tembaga | 2:8:1

3:9:1 |

| Besi ulet | 1.15:1.1:1

1.25:1.13:1

1.33:2.67:1 |

Prinsip hidraulik yang digunakan dalam sistem gating

Bilangan Reynolds

Ini adalah angka yang membantu untuk memprediksi jenis aliran dengan aliran cairan yang berbeda. Sifat aliran dalam sistem gating dapat ditentukan dengan menghitung bilangan Reynolds:

Re = ρuL/µ = uL/v

Re:Bilangan Reynold

:densitas fluida (kg/m3)

u:kecepatan aliran (m/s)

L:dimensi linier karakteristik (m)

:viskositas dinamis fluida (Pa.s)

v:viskositas kinematika fluida (m2/s)

- Jika Re> 2000, alirannya stabil.

- Jika Re <2000, arusnya kacau.

Jika alirannya turbulen, butiran pasir dalam cetakan akan terlempar keluar dari cetakan dan sistem gating masuk ke rongga cetakan menyebabkan masalah seperti kontaminasi casting, aspirasi udara dalam cetakan, dan erosi dinding cetakan.

Persamaan Bernoulli

Logam cair mengalir melalui saluran yang berbeda dalam cetakan sesuai dengan teorema Bernoulli bahwa tinggi total tetap konstan di setiap bagian.

h:calon kepala (m)

p:tekanan (Pa)

V:kecepatan logam cair (m/s)

w:berat jenis cairan (N/m2)

g =9,8 (m/s)

:densitas fluida (kg/m3)

Sistem gating harus dirancang agar logam cair selalu penuh. Semua penampang dan perubahan arah harus menghindari sudut tajam dan manfaatkan sudut membulat .

Cara merancang sistem gating

Untuk merancang sistem penuangan, perancang harus mematuhi persyaratan desain seperti yang diuraikan di atas. Berikut adalah rumus untuk menghitung untuk merancang sistem gating yang sesuai.

Klik di sini untuk detailnya.

1. Hitung waktu penuangan

Waktu penuangan adalah waktu ketika logam mengisi rongga cetakan. Semakin lama waktu Penuangan, semakin tinggi suhu penuangan, dan pengisian cetakan tidak terjamin. Semakin pendek waktu penuangan, aliran logam yang lebih kacau dalam cetakan menyebabkan erosi mati, dan penyusutan yang berlebihan.

Waktu penuangan harus dioptimalkan berdasarkan faktor-faktor berikut:

- Materi pengecoran

- Kompleksitas casting

- Ukuran casting

- Ketebalan bagian

Rumus untuk menghitung waktu penuangan yang optimal:

- Dengan bahan besi cor abu-abu dengan berat kurang dari 450kg:

t=K(1.41+T/14.59)√W

K =fluiditas besi (inci) / 40

K:faktor fluiditas

T:ketebalan bagian rata-rata (mm)

W:massa pengecoran (kg)

- Dengan bahan besi cor abu-abu dengan berat lebih dari 450kg:

t=K(1.236+T/16.65)∛W

t=(2.4335-0.3953logW)√W

t=K₁√W

K₁=2.08 untuk bagian yang lebih tipis.

K₁=2,67 untuk bagian dengan tebal 10 hingga 25mm.

K₁=2.97 untuk bagian berat.

- Dengan coran paduan Tembaga:

t=K₂∛W

- Casting dengan dinding tipis dan bentuk kompleks memiliki berat hingga 450kg:

t=K₃∛W'

W’:massa pengecoran dengan gerbang dan anak tangga (kg)

| Tebal (mm) | K₃ |

| 1,5 – 2,5 | 1,62 |

| 2,5 – 3,5 | 1,68 |

| 3.5 – 8.0 | 1,85 |

| 8.0 – 15.0 | 2.20 |

- Berat casting berkisar antara 450kg – 1000kg:

t=K₄∛(W'T)

| Tebal (mm) | K |

| <10 | 1.00 |

| 10 – 20 | 1,35 |

| 20 – 40 | 1,50 |

| > 40 | 1,70 |

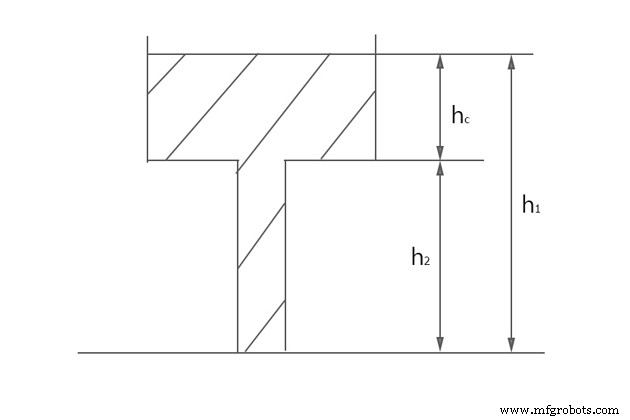

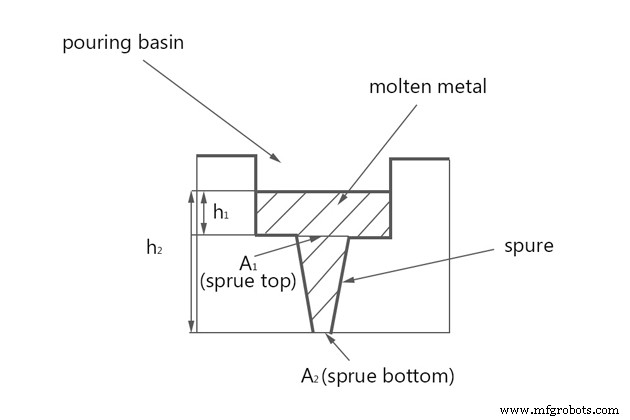

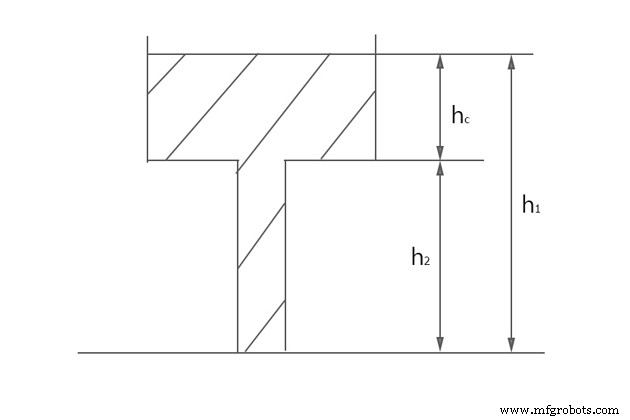

2. Desain Sariawan

Desain sprue yang ideal adalah ujung atas yang besar dan meruncing ke bawah seperti parabola. Namun, untuk produksi yang lebih mudah, disarankan untuk menggunakan silinder kerucut . Tingkat gradasi minimum adalah 5%.

Penampang sirkular keluaran sprue dirancang berdasarkan luas area choke dan rasio gating. Ini membantu rmengurangi gangguan dan kehilangan panas .

Rumus perhitungan sariawan:

A₁/A₂=√h₂/√h₁

h1 dan h2:head tekanan statis logam pada sprue atas dan sprue bawah.

A1 dan A2:luas penampang masing-masing.

Desain sumur sariawan :Desain sumur sariawan yang masuk akal adalah membuat silinder dua kali diameter saluran keluar sariawan dan dua kali kedalaman runner. Fillet yang ditempatkan di antara sumur dan runner akan membantu logam mengarahkan tegak lurus dengan mulus .

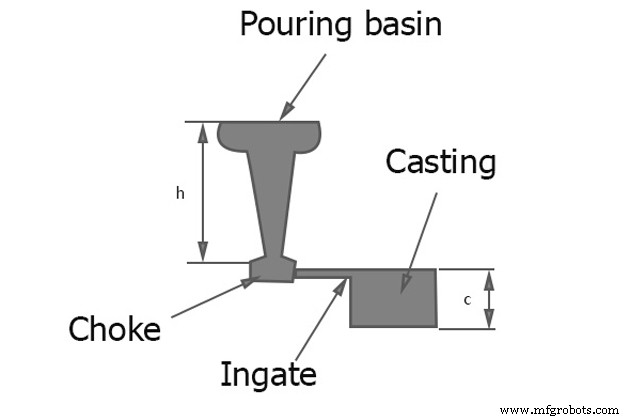

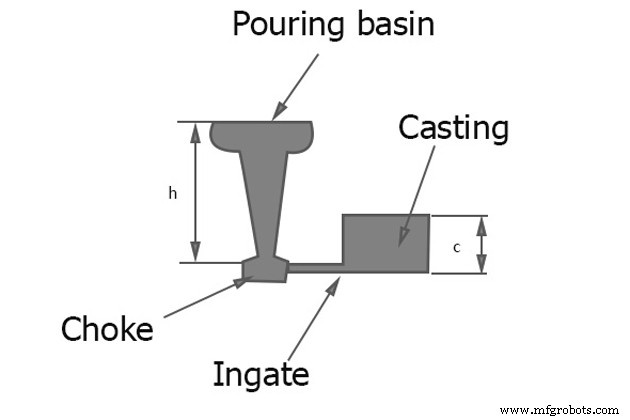

3. Desain Tersedak

Choke adalah area kontrol yang ditempatkan di sumur sprue untuk mengendalikan aliran logam cair yang mengalir ke rongga cetakan sehingga cetakan terisi waktu penuangan yang dihitung.

Area choke memainkan peran penting dalam sistem gating karena area tersebut memungkinkan logam melewatinya dengan aliran yang konsisten dan konstan. Choke memiliki rasio terkecil dalam sistem gating dibandingkan dengan bagian lain dan luas penampang terkecil di daerah kontrol.

Rumus untuk menghitung area tersedak:

A=W/(dtC√(2gH))

A:area tersedak (mm)

t:waktu penuangan

d:massa jenis logam cair (kg/mm3)

Al:d =2500

Cu, Fe, Ni, Co:d =7000

C:efisiensi sistem gating yang digunakan (=0.8)

W:berat casting termasuk feeder dan saluran gating (kg)

g =9,8 m/s2

H:tinggi sariawan (mm), hitung H dengan:

- Dengan gerbang bawah:H =h – c/2

- Dengan garis pemisah gerbang:H =h – P²/2c

4. Pelari desain

Total luas penampang runner harus lebih besar dari sprue exit untuk mengurangi kecepatan aliran logam dari sariawan hingga panen.

Rasio prioritas sprue exit terhadap penampang runner adalah 1:2. Proporsi yang lebih besar dapat mengakibatkan pemisahan aliran dan aspirasi udara.

Jika ada beberapa pengumpulan, luas penampang runner setelah masing-masing melewati ingate harus berkurang secara bertahap oleh area yang sama dengan ingate untuk memastikan aliran yang stabil.

5. Inte Desain

Ingate harus dibuat lebih besar dari sprue exit untuk mempercepat logam di bawah batas.

- Ingate harus memiliki penampang yang lebih kecil agar mudah dijepit.

- Rasio volume pada area permukaan pendingin harus kurang dari rasio bagian yang terhubung untuk menghindari hot spot lokal.

- Luas permukaan penampang ingate harus proporsional dengan ukuran area pengecoran yang terhubung. Semakin besar area casting, semakin besar aliran yang dibutuhkan sehingga menghasilkan ingate yang lebih besar.

6. Design Riser (atau feeder, header)

The Riser adalah rongga logam cair dalam cetakan, siap memasok logam ke rongga cetakan untuk mengimbangi penyusutan saat logam mendingin. Itu ditempatkan di posisi pemadatan akhir casting, dan berada dalam keadaan cair untuk waktu yang lama. Riser juga merupakan tempat gas yang dihasilkan di dalam cetakan dilepaskan selama proses pengecoran.

Desain riser yang optimal:

- Ukuran penambah :Rasio volume / luas permukaan riser harus lebih besar dari pada casting untuk mempertahankan keadaan cair. Jika kondisi ini tidak dapat dipenuhi, logam harus tetap cair dengan pemanasan eksternal atau dengan menggunakan bahan eksotermik di dalam riser.

- Posisi riser :jarak riser harus dihitung dengan benar berdasarkan jarak pengumpanan logam dari riser.

- Bentuk bangun tidur :bentuk yang direkomendasikan untuk riser adalah silindris karena globular seharusnya menjadi yang terbaik tetapi sulit untuk dilemparkan. Bagian bawah riser harus berbentuk setengah bola untuk meningkatkan rasio volume / luas permukaan.

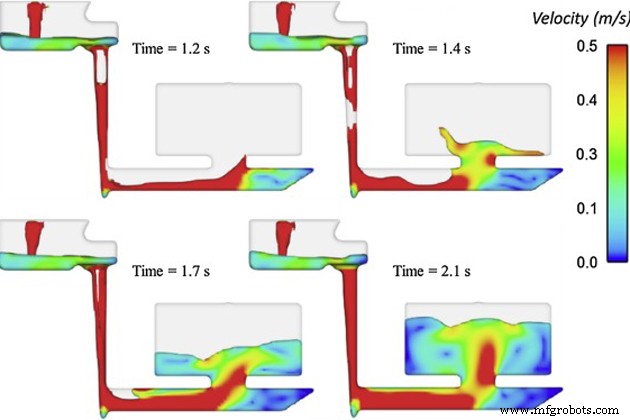

Bagaimana cara memeriksa keefektifan desain gerbang?

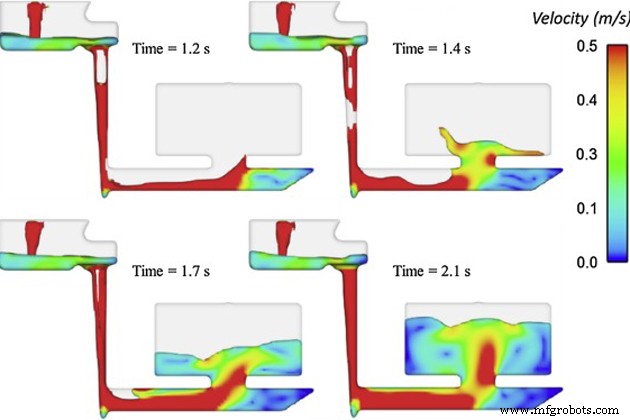

Desain sistem gating diuji melalui teknik berikut:

- Air dalam cetakan transparan :pengisian cetakan direkam oleh kamera sinar-X berkecepatan tinggi dan cacat dapat diamati.

- Radiografi kecepatan tinggi :pengisian cetakan direkam oleh kamera sinar-X berkecepatan tinggi dan cacat dapat diamati.

- Buka cetakan :bagian dari cetakan koping pada rongga cetakan dipotong dan aliran logam cair yang mengisi rongga cetakan diputar kembali oleh kamera.

- Sensor kabel kontak :kabel ditempatkan di berbagai bagian cetakan, ketika garis logam menyentuh kawat akan direkam dengan perekam miltichannel.

- Air dalam cetakan transparan :Penambahan tetesan minyak atau pembuat warna akan memudahkan untuk merekam kecepatan di berbagai area.

VIC adalah salah satu produsen pengecoran aluminium dan pengecoran besi cor terkemuka. Kami berfokus pada pembuatan kettlebell dengan kualitas tinggi. Jika Anda memiliki pertanyaan atau membutuhkan kerjasama pengecoran logam, jangan ragu untuk menghubungi kami melalui email:ADMIN@MFGROBOTS.COM

Baca selengkapnya:

Cara menghitung penyusutan pengecoran aluminium

Cara meningkatkan penyelesaian permukaan aluminium

Bagaimana kettlebell dibuat dengan pengecoran pasir?

Referensi:

- Teknik Pengecoran &Pengelasan oleh Dr.Ahmed Salad Abou Taleb

- https://en.wikipedia.org/wiki/Reynolds_number

- https://en.wikipedia.org/wiki/Bernoulli%27s_principle

- http://www.ijrerd.com/