5 jenis cacat pengecoran pasir dan cara pencegahannya

Di sini kami memperkenalkan 5 jenis utama cacat pengecoran pasir yang biasa terlihat pada pengerjaan logam. Anda akan menemukan penyebab di balik setiap cacat casting serta solusi untuk mencegah peningkatan kualitas casting.

Pengecoran pasir adalah proses pengecoran yang populer di pengecoran logam yang membuat coran dengan membentuk rongga cetakan di wadah pasir, menuangkan logam cair, dan memecahkan kotak pasir untuk mengumpulkan casting.

Metode pengecoran tradisional dan favorit ini menguntungkan karena kemungkinan pengecoran volume besar, detail tinggi, dan biaya pencetakan rendah.

Seperti proses casting lainnya (tidak ada pengecoran yang sempurna bahkan metode yang sangat inovatif), pengecoran pasir mempertahankan ketidaksempurnaan.

Terlibat dalam proses multi-kompleks, pengecoran pasir menimbulkan beberapa kekhawatiran tentang berbagai jenis cacat yang menurunkan kualitas produk.

Cacat pengecoran logam adalah kondisi pengecoran yang tidak sempurna dibandingkan dengan persyaratan yang harus diperbaiki, dihilangkan, atau ditolak. Beberapa cacat pengecoran pasir berukuran kecil yang dapat ditoleransi, beberapa dapat dengan mudah diperbaiki dan dikerjakan dengan mesin. Beberapa parah yang tidak memiliki cara lain selain menolak dan memulai batch casting lain.

Kunci untuk mencegah dan meminimalkan cacat pengecoran logam serta menetapkan harapan dan toleransi adalah mengetahui dari mana penyimpangan itu berasal dan mencari solusi untuk mencegahnya.

Ambil kebutuhan ini, di sini kami mencantumkan 5 kelompok utama cacat pengecoran pasir yang paling populer terlihat di pengerjaan logam dan menghilangkan penyebab cacat pengecoran, dan solusi yang disarankan untuk meningkatkan kualitas pengecoran dan memberikan suku cadang pengecoran terbaik kepada pelanggan Anda.

Daftar Isi

Tambahkan header untuk mulai membuat daftar isi

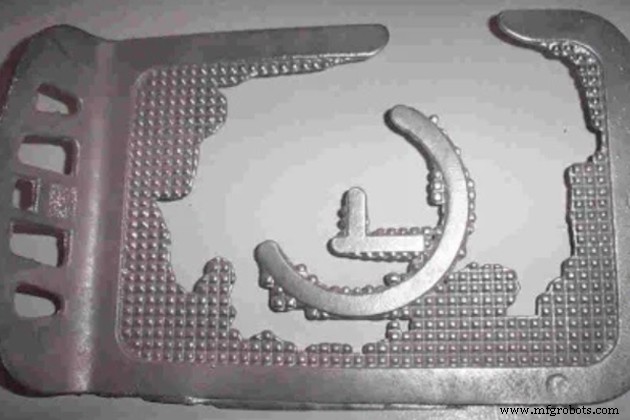

Cacat susut pengecoran

Paduan logam menyusut saat mengeras di rongga cetakan langkah penuangan. Ini adalah fenomena normal dalam pengecoran karena logam cair kurang padat daripada jenis padat.

Dalam pengecoran, penyusutan membutuhkan perhitungan yang baik dalam pola dan desain cetakan.

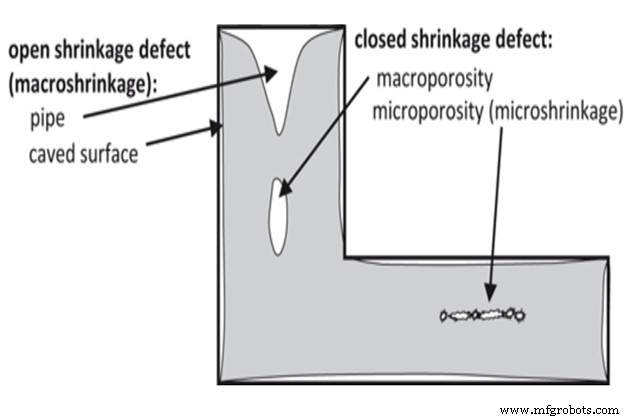

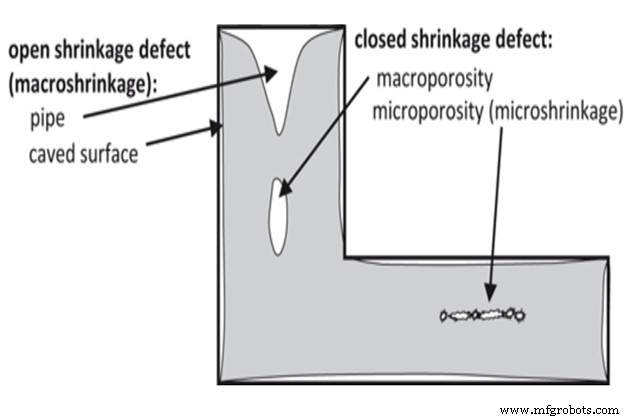

Cacat susut adalah salah satu cacat pengecoran pasir yang paling parah yang menurunkan kualitas pengecoran. Di sini cacat susut pengecoran terjadi karena proses penyusutan terjadi tidak merata yang mengakibatkan rongga susut pada bagian pengecoran. Dua jenis cacat pengecoran susut adalah cacat susut tertutup dan cacat susut terbuka.

Cacat susut terbuka dapat dideteksi di permukaan pengecoran dengan mata, sedangkan cacat susut dekat (porositas penyusutan) ada di dalam coran.

Cacat susut terbuka

Cacat susut terbuka terbentuk ketika fenomena penyusutan tidak merata terjadi dan menarik udara ke dalam cetakan. Mereka dibagi menjadi dua jenis:pipa dan permukaan gua di permukaan casting yang dapat diamati dengan mata telanjang.

Cacat susut terbuka pada pengecoran pasir menurunkan estetika permukaan yang menyebabkan retak, dan melemahkan kekuatan pengecoran.

Menutup cacat susut

Cacat susut tertutup, juga dikenal sebagai porositas susut, adalah rongga (lubang) yang terdeteksi di dalam pengecoran yang terbentuk di mana bagian logam cair lebih panas daripada cairan material lainnya. Mereka datang dalam porositas mikro atau porositas makro fase yang dapat melemahkan pengecoran serta memperburuk sifat tahan korosi.

Porositas penyusutan makro adalah rongga besar yang dicirikan oleh permukaan yang kasar dan kenyal, sedangkan porositas penyusutan mikro terlihat seperti tanda atau garis bergerigi. Porositas penyusutan makro dapat dilihat dengan mata telanjang, sedangkan cacat penyusutan mikro ditemukan dengan mikroskop.

Apa yang menyebabkan cacat susut pengecoran pada pengecoran pasir?

Cacat penyusutan terjadi terutama karena pemadatan cairan cair yang tidak merata atau tidak terkendali.

Sebagian besar berasal dari struktur penuangan yang tidak tepat dan pekerjaan teknis sebagai berikut:

- Sistem gating dan riser (feeder) rusak

- Suhu penuangan terlalu tinggi

- Pergeseran dinding cetakan karena tekanan logam yang tinggi

- Ringan tidak ditempatkan dengan benar

- Perubahan mendadak pada ketebalan bagian

Bagaimana cara menangani cacat susut pengecoran?

Fenomena penyusutan pengecoran tidak dapat dihindari, namun kami dapat mengurangi cacat pengecoran logam ini dengan modifikasi geometrik dan proses.

Di bawah ini adalah faktor-faktor yang dapat Anda campur tangan untuk meningkatkan kualitas casting akhir:

- Rancang sistem gating yang tepat untuk memastikan aliran logam cair terus menerus

Perancangan sistem gating harus memenuhi kriteria (1) Mengontrol laju aliran logam, tidak terbentur, tidak berputar, tidak terciprat, harus halus dan konstan; (2) Mengisi rongga cetakan dengan cepat tanpa kehilangan pengenceran logam; (3) Mengontrol suhu di rongga cetakan untuk mendinginkan logam secara stabil.

- Desain sistem pengumpan (juga dikenal sebagai riser) yang tepat untuk mengkompensasi kontraksi pemadatan dan meminimalkan pembentukan rongga susut

Riser adalah rongga penyimpanan logam cair yang digunakan untuk memasok cairan cair ke rongga cetakan untuk mengkompensasi penyusutan selama pemadatan logam.

Dua kriteria untuk merancang sistem riser meliputi:

(1):harus mengandung volume cairan cair yang cukup untuk mengkompensasi kontraksi pemadatan.

(2):harus ditempatkan pada posisi pemadatan akhir pengecoran, pemadatan lebih lambat dari pengecoran dan dalam keadaan cair paling lama

Volume Riser dihitung dengan rumus ini:

Vf Vc

Di mana:

Vf adalah volume penambah

adalah pecahan susut

Vc adalah volume rongga

- Batasi defisit volume total dengan mengurangi suhu pengecoran

- Memasukkan pendingin internal, rusuk pendingin, atau koil pendingin untuk meningkatkan pembuangan panas lokal

Dingin, tulang rusuk pendingin, atau koil pendingin, digunakan untuk meningkatkan proses pemadatan di bagian pengecoran cetakan. Itu harus menjadi tempat di mana panas cenderung berkumpul seperti bagian pick dan berat.

Porositas gas

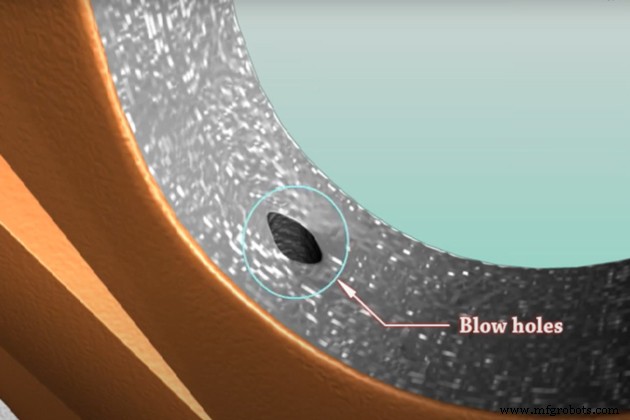

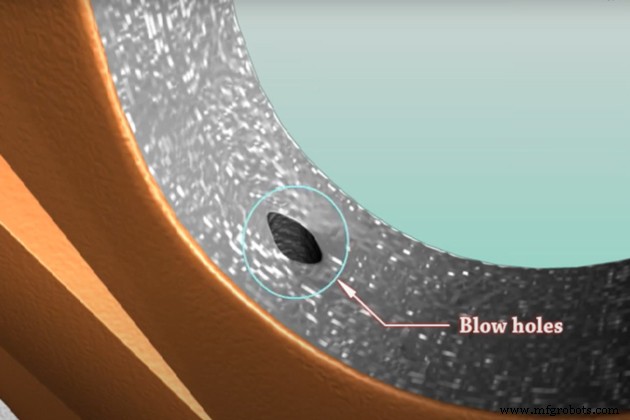

Porositas gas adalah cacat pengecoran pasir populer lainnya yang sebagian besar terlihat dalam proses pengecoran logam. Porositas gas adalah gelembung yang tercipta di dalam casting setelah langkah pendinginan. Masalah pengecoran porositas gas datang dalam tiga jenis gelembung yaitu lubang kecil, lubang sembur, dan lubang terbuka.

Masalah pengecoran ini terjadi karena ada sejumlah gas (nitrogen, oksigen, atau hidrogen) yang terkandung dalam logam cair tetapi tidak dalam logam padat. Oleh karena itu, ketika fluida didinginkan, jumlah gas terlarut ini membentuk gelembung-gelembung yang menurunkan kekuatan, keuletan, dan estetika produk pengecoran.

Gelembung ini hadir sebagai porositas atau pori baik di permukaan atau di dalam casting. Pori dapat bervariasi dari 0,01 hingga 0,05 mm untuk beberapa kg pengecoran, sedangkan pori pada pengecoran dengan bobot yang lebih besar dapat berdiameter 0,04 mm.

Lubang jarum

Lubang kecil, juga disebut porositas, adalah gelembung kecil sebagian besar berkumpul di permukaan atas bagian casting. Biasanya berukuran sekitar 2 mm dan dapat dideteksi dengan mata telanjang tanpa peralatan inspeksi profesional.

Meniup lubang

Lubang sembur, yang dikenal sebagai pukulan, adalah rongga yang lebih besar daripada lubang kecil yang biasanya muncul di dalam bagian casting. Itu tidak terlihat oleh mata telanjang.

Untuk mendeteksi kualitas pengecoran interior, analisis x-ray, harmonik, ultrasonik, atau magnetik diterapkan untuk memindai lubang sembur. Lubang sembur juga dapat ditemukan di langkah pemesinan.

Buka lubang

Lubang terbuka mirip dengan rongga besar sebagai lubang sembur tetapi muncul di permukaan bagian casting yang terlihat dengan mata telanjang.

Apa yang menyebabkan porositas gas dalam pengecoran pasir?

Penyerapan gas yang berlebihan sebagian besar terjadi karena terlalu banyak uap air dan pengaturan ventilasi yang buruk. Secara khusus, alasannya dapat dicantumkan sebagai berikut:

- Kelembaban yang terlalu tinggi dalam campuran cetakan pasir

- Alat pengangkut logam cair (sendok) basah

- Pasir gasifikasi tidak mencukupi

- Di atas suhu tinggi logam cair

- Kedinginan mengandung karat dan kelembapan

- Intinya tidak cukup matang

- Ada cukup ventilasi di cetakan pasir

- Cetakan pasir sudah pecah

- Turbulensi logam selama langkah penuangan

Bagaimana cara mengatasi cacat porositas gas?

Praktik pengecoran pengecoran yang tepat dapat meminimalkan porositas gas dan memastikan kualitas pengecoran. Dengan cara kerja berikut ini, dapat mengurangi gas yang terperangkap dalam logam dan menghindari pembentukan rongga:

- Kontrol kadar air yang memadai dalam cetakan pasir dan pastikan pasir cetakan kering dan permeabel

Perhatikan bahwa pasir yang terlalu halus dapat melemahkan permeabilitas gas cetakan pasir. Disarankan untuk menggunakan pasir yang lebih kasar untuk permeabilitas gas yang lebih baik.

Selain itu, jangan menabrak cetakan pasir secara berlebihan karena dapat menurunkan permeabilitas cetakan pasir juga. Buat lebih banyak ventilasi di cetakan pasir dengan batang ventilasi untuk permeabel yang lebih baik. Selain itu, cetakan harus dikeringkan dengan cara pengeringan standar.

- Cetakan dan inti harus dikeringkan dan disimpan dalam kondisi pengeringan standar

- Pastikan untuk merancang ventilasi yang cukup untuk cetakan pasir dan inti agar gas dapat keluar.

- Gunakan alat yang tidak berkarat, dingin, dan kering

- Terapkan proses peleburan dan penuangan yang benar

Untuk meminimalkan masalah pengecoran porositas gas, sangat disarankan untuk melelehkan bahan logam dalam ruang hampa udara yang dikelilingi oleh lingkungan gas dengan kelarutan rendah atau di bawah fluks yang mencegah kontak udara dengan logam cair. Juga, menuangkan cairan cair pada suhu yang lebih rendah untuk meningkatkan laju pemadatan dan mengurangi penyerapan gas.

Selain itu, turbulensi dalam penuangan logam dapat menimbulkan gas, sehingga diperlukan desain sistem gerbang yang tepat untuk mencegah turbulensi logam selama penuangan.

Cacat logam tuang

Penuangan cacat logam terbentuk oleh proses penuangan cair yang tidak tepat ke dalam rongga cetakan.

Masalah casting ini dikategorikan menjadi empat jenis yaitu cold close, misruns, dan slag inclusion.

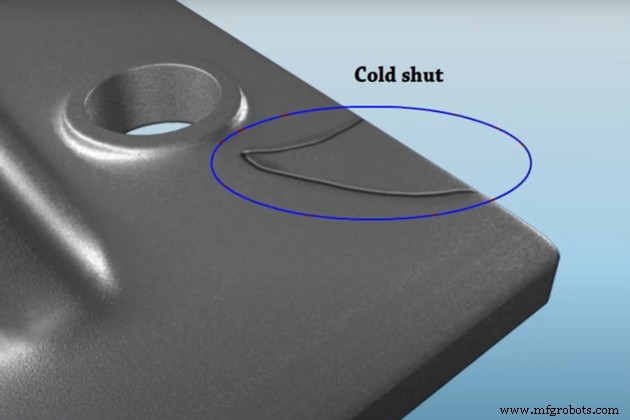

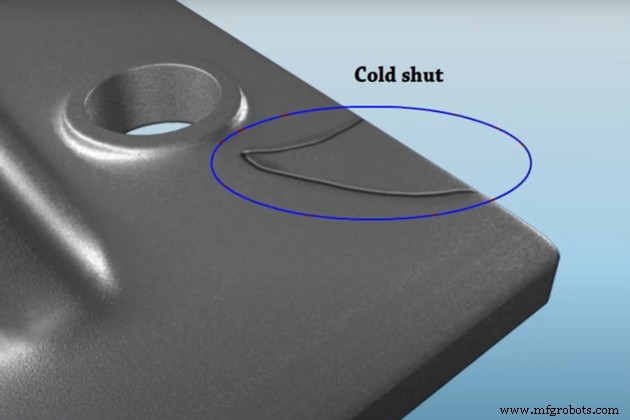

Penutupan dingin dalam casting

Penutup dingin dalam pengecoran adalah garis atau retakan yang terbentuk di bagian tengah permukaan coran di tepi kasar yang mengakibatkan titik lemah. Penutup dingin dapat dilihat dengan mata telanjang dan coran sering ditolak jika mengandung cacat penutup dingin.

Cacat pengecoran pasir ini melemahkan kekuatan coran yang mampu mematahkan coran.

Cacat pengecoran pasir ini terjadi karena logam cair dituangkan ke dalam rongga cetakan dari dua titik tuang, tetapi kedua aliran cairan cair tidak menyatu dengan benar.

Apa yang menyebabkan cacat tutup dingin?

Cacat tutup dingin berasal dari:

- Logam cair kurang fluiditas

- Sistem gerbang dirancang dengan tidak benar

Bagaimana cara mengobati cacat tutup dingin?

Alasan utama penyebab cacat cold shut casting adalah kurangnya fluiditas logam cair. Berikut adalah solusi untuk meningkatkan fluiditas cairan logam:

- Desain sistem gerbang dengan benar

- Batasi proses pemadatan prematur dengan meningkatkan suhu penuangan

- Gunakan pasir yang lebih kasar untuk meningkatkan permeabilitas cetakan pasir

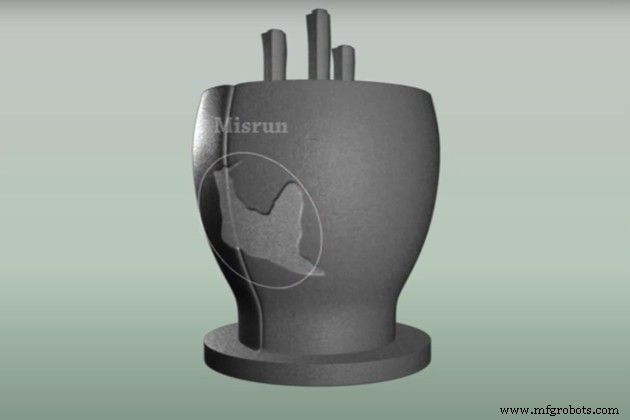

Salah menjalankan

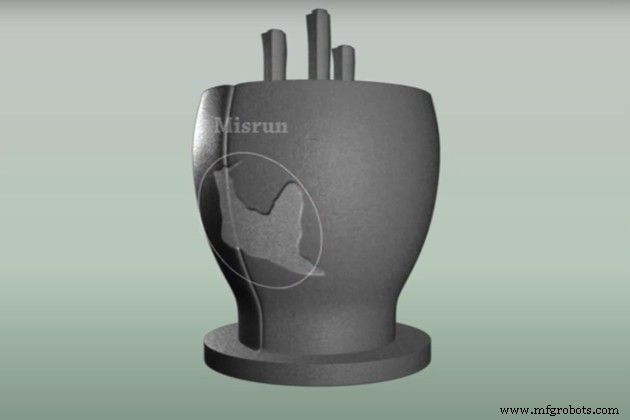

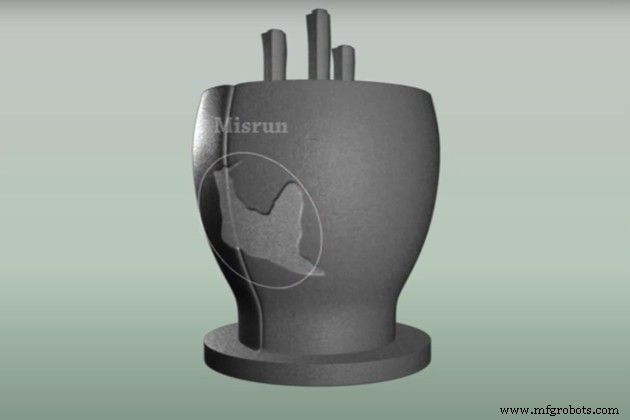

Misruns adalah cacat pengecoran dimana rongga cetakan tidak terisi penuh dengan logam cair yang mengakibatkan bagian yang tidak terisi atau bagian yang hilang.

Hal ini terjadi karena cairan logam menjadi beku sebelum mengisi seluruh rongga cetakan.

Apa yang menyebabkan cacat misruns?

Alasan yang menyebabkan kesalahan pengecoran cacat mirip dengan penutupan dingin yaitu kurangnya fluiditas logam cair.

Bagaimana cara mengobati cacat misruns?

Mirip dengan pengobatan cold shut, jika casting Anda menghadapi fenomena misruns, periksa

- Desain gerbang

- Desain cetakan pasir

- Suhu penuangan

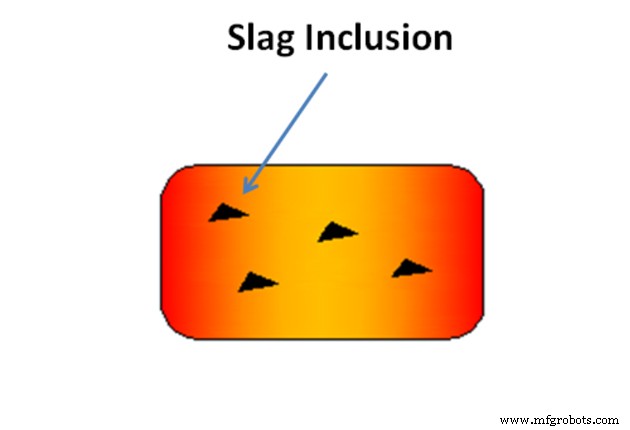

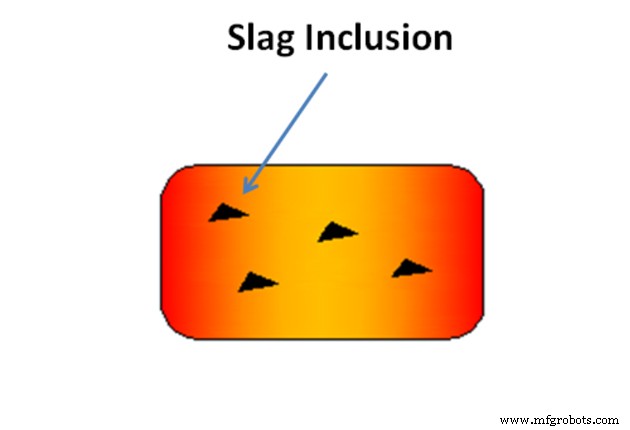

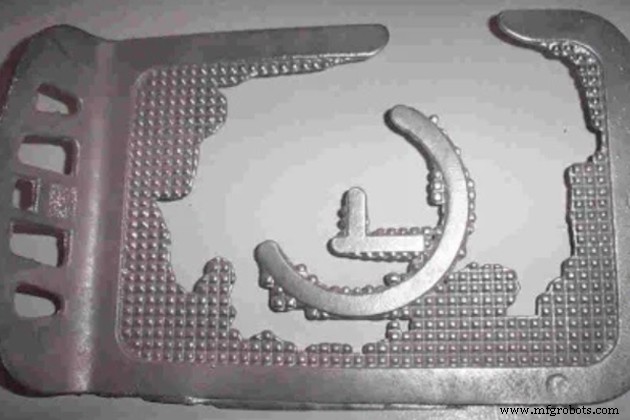

Inklusi Terak

Inklusi terak adalah kelompok abu-abu gelap atau distribusi tunggal yang ditemukan di permukaan atau di dalam pengecoran.

Biasanya terdeteksi dalam proses sandblasting dan machining.

Apa yang menyebabkan masuknya terak?

Alasan terbentuknya cacat inklusi terak antara lain:

- Bahan baku dan masukan lelehan mengandung pengotor (oksida, nitrida, karbida, sulfida, dll.)

- Desain sistem penuangan yang tidak tepat menyebabkan terak tertarik ke dalam rongga cetakan selama proses penuangan

- Bahan yang terkikis dari tungku peleburan, cangkir tuang.

- Kontaminan yang mengandung jamur pasir

- Terak tidak dihilangkan dan dibersihkan setelah langkah pemurnian, ditambah cairan paduan diaduk secara berlebihan di bawah suhu tinggi yang menyebabkan reoksidasi

Bagaimana cara menangani inklusi terak?

Ada beberapa cara untuk meminimalkan konsentrasi inklusi terak. Untuk mencegah pembentukan terak dalam pengecoran, Anda dapat memeriksa solusi berikut:

- Mengontrol input bahan baku dan peleburan

Disarankan untuk memasukkan bahan baku ke dalam mesin analisis komposisi SpetroMax untuk memeriksa kualitas bahan masukan. Selain itu, bersihkan dan singkirkan kotoran dari bahan peleburan dan simpan dengan benar.

- Kualifikasi proses peleburan logam untuk memastikan cairan paduan murni diperoleh

Untuk mencegah pembentukan oksida dalam logam, direkomendasikan untuk melelehkan logam dalam vakum, fluks, atmosfer inert.

Jika Anda melelehkan logam dalam tungku normal, pastikan itu adalah kontrol yang baik dari bahan masukan, aditif, dan suhu leleh. Hapus semua pembentukan terak di tungku selama peleburan.

- Optimalkan sistem penuangan

Siapkan lapisan filter, skimming, bagian pengumpulan terak dalam desain sistem penuangan untuk meminimalkan masuknya terak ke dalam rongga cetakan.

- Teknik penuangan yang benar

Gunakan cangkir tuang dengan bagian pemblokiran terak. Tuang perlahan, terus menerus, dan merata untuk memastikan aliran cairan tidak pecah. Ingatlah untuk tidak menggunakan sendok volume kecil (cangkir tuang) untuk mengisi rongga cetakan yang lebih besar.

Cacat bahan cetakan

Proses pengecoran pasir menggunakan cetakan pasir ikatan alami sehingga timbul cacat pengecoran yang berkaitan dengan cetakan. Cacat bahan cetakan adalah masalah yang diakibatkan oleh bahan cetakan dan desain cetakan.

Ada cacat bahan cetakan yang berbeda, di sini kami daftar cacat utama yang biasa terlihat dalam proses pengecoran.

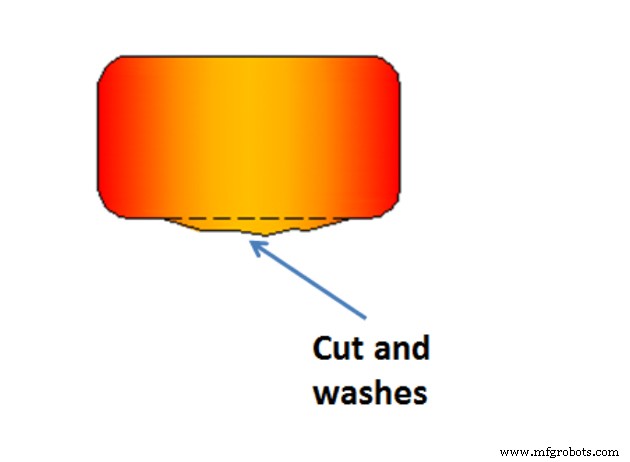

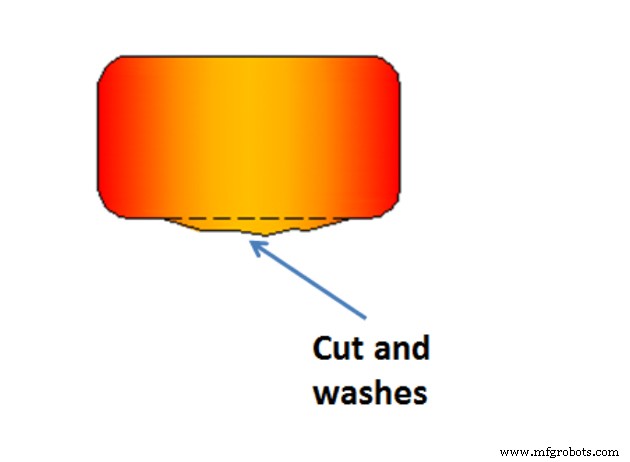

Memotong dan mencuci

Pemotongan dan pencucian adalah cacat pengecoran pasir umum yang terjadi karena logam cair mengikis cetakan pasir yang menyebabkan bagian pengecoran logam berlebihan. Cacat pemotongan dan pencucian muncul sebagai tonjolan rendah yang terletak di sepanjang permukaan pengecoran dan dimiringkan ke ujung yang memiliki lebih banyak tekanan tuang.

Apa yang menyebabkan cacat terpotong dan dicuci?

Cacat pemotongan dan pencucian terjadi karena:

- Kecepatan logam cair yang terlalu tinggi dalam proses penuangan

- Desain sistem gerbang yang salah

- Kekuatan cetakan pasir dan inti rendah

- Kurangnya pengikat di bagian depan dan dudukan inti

Bagaimana mencegah cacat terpotong dan dicuci?

Untuk mencegah cacat terpotong dan dicuci, Anda dapat mencoba menyesuaikan hal-hal berikut:

- Merancang sistem gerbang yang tepat

- Meningkatkan kekuatan cetakan pasir dan inti dengan menyesuaikan campuran cetakan pasir (ukuran butir pasir, tanah liat, kadar air) dan mengontrol teknik pencetakan

- Tambahkan pengikat di bagian depan dan dudukan inti

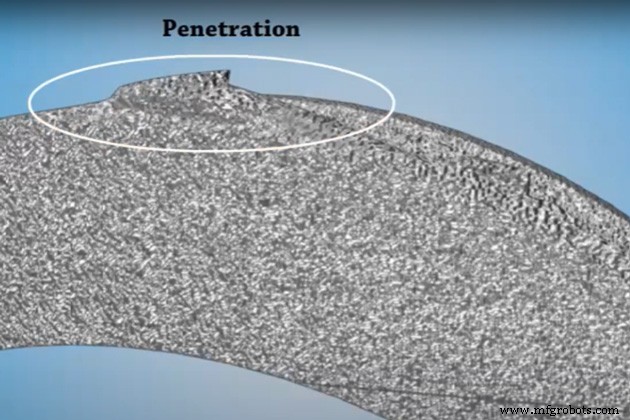

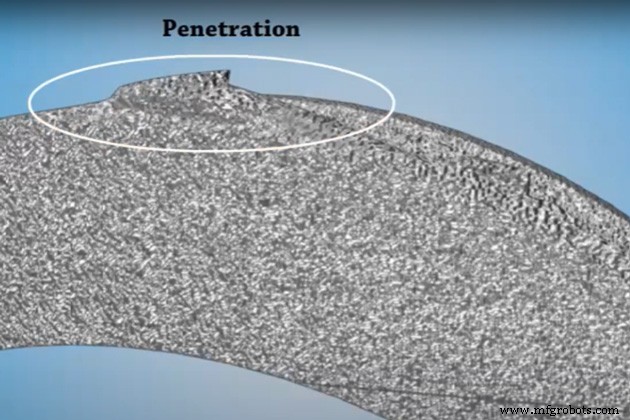

Penetrasi logam

Penetrasi logam adalah cacat pengecoran dimana logam menembus celah butiran pasir sehingga menghasilkan permukaan pengecoran yang kasar dan tidak rata. Cacat pengecoran pasir ini terlihat dengan mata telanjang dan estetika pengecoran yang lebih rendah.

Apa yang menyebabkan cacat penetrasi logam?

Fenomena penetrasi logam terjadi karena:

- Gunakan butiran pasir kasar terlalu banyak

Butir pasir yang terlalu kasar (ukuran butir yang besar) lebih mungkin menyebabkan penetrasi logam lebih parah daripada pasir halus.

- Cetakan pasir terlalu lunak

- Cetakan pasir dan inti berkekuatan rendah

- Tanpa pencucian jamur

Bagaimana mencegah cacat penetrasi logam?

Untuk mencegah cacat pengecoran pasir ini, selesaikan penyebab di atas dengan:

- Gunakan ukuran pasir kecil

- Meningkatkan cetakan pasir dan kekuatan inti

- Berikan serudukan yang cukup keras ke cetakan pasir

- Terapkan pencuci cetakan untuk menambahkan lapisan pelindung terhadap penetrasi logam

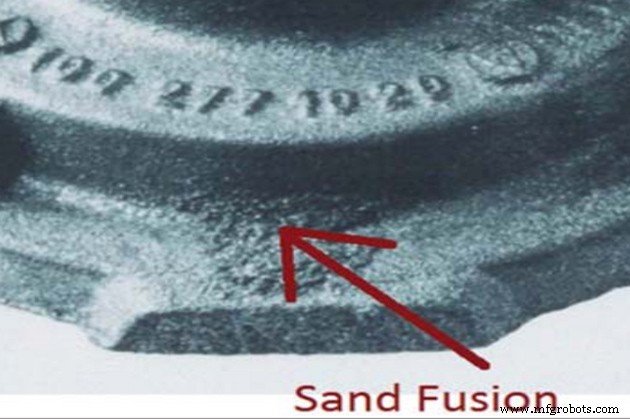

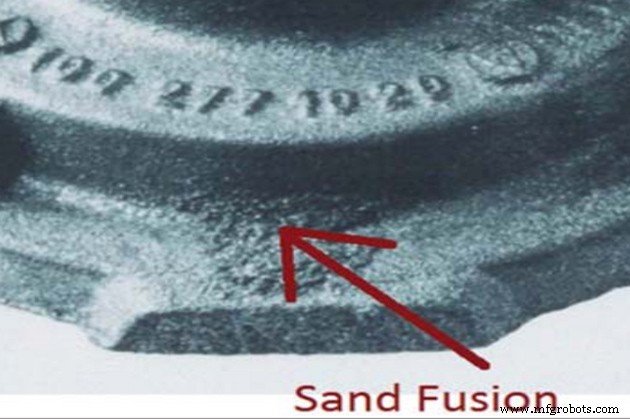

Perpaduan

Fusion adalah cacat pengecoran pasir di mana butiran pasir menyatu dengan aliran logam yang menghasilkan kerak tipis dengan tampilan seperti kaca dan rapuh yang melekat pada pengecoran.

Apa yang menyebabkan cacat fusi?

Kerusakan fusi sebagian besar terjadi karena:

- Cetakan pasir memiliki sifat refraksi rendah

Refractoriness adalah kemampuan cetakan untuk menahan suhu logam cair yang akan dituangkan untuk membantu mencegah kemungkinan peleburan logam.

- Suhu penuangan tinggi

- Desain sistem gerbang yang tidak tepat

Bagaimana mencegah cacat fusi?

Mencegah cacat pengecoran pasir fusi dengan:

- Desain sistem gerbang yang tepat

- Turunkan suhu penuangan

- Meningkatkan sifat refraktori cetakan pasir dengan menambahkan pasir silika

Kehabisan

Runout adalah cacat pengecoran pasir dimana logam cair keluar dari cetakan yang mengakibatkan rongga cetakan tidak terisi seluruhnya dan tercipta bagian yang hilang/tidak lengkap.

Apa yang menyebabkan Runout cacat?

Cacat runout berasal dari 2 alasan utama:

- Desain cetakan presisi rendah

- Labu yang tidak sesuai (kotak peralatan untuk menampung cetakan pasir)

Cara mencegah Runout cacat?

Solusi untuk mencegah cacat runout adalah:

- Desain cetakan pasir yang presisi. Menolak cetakan pasir yang tidak memenuhi syarat sebelum langkah penuangan

- Pilih bahan tahan suhu tinggi untuk cetakan pasir untuk mencegah keausan

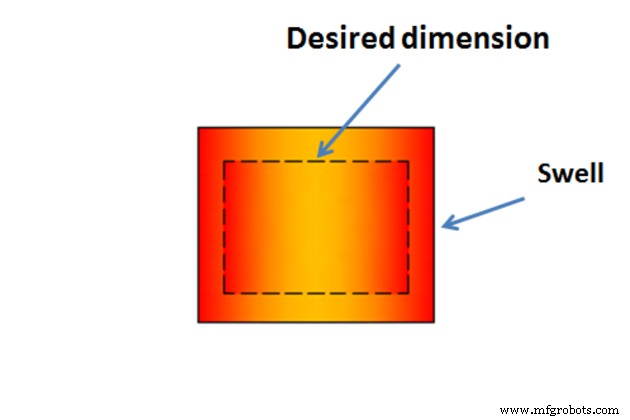

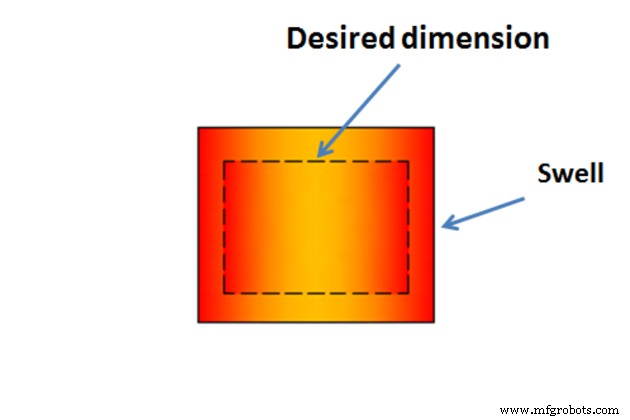

Membengkak

Pembengkakan menyebabkan pembesaran pengecoran dibandingkan dengan volume yang diinginkan yang membutuhkan pemesinan lebih lanjut nanti dan pemborosan logam.

Apa yang menyebabkan cacat swell?

Alasan cacat casting membengkak dari:

- Kekuatan cetakan pasir rendah

- Cetakan pasir rusak parah

Bagaimana cara mencegah cacat swell?

Cegah cacat pengecoran swell dengan:

- Cetakan pasir keras yang menabrak

- Meningkatkan kekuatan cetakan pasir untuk menahan tekanan aliran cair

Cacat metalurgi

Cacat metalurgi datang karena ada masalah dalam pengecoran logam. Dua cacat metalurgi pengecoran adalah air mata panas dan titik panas.

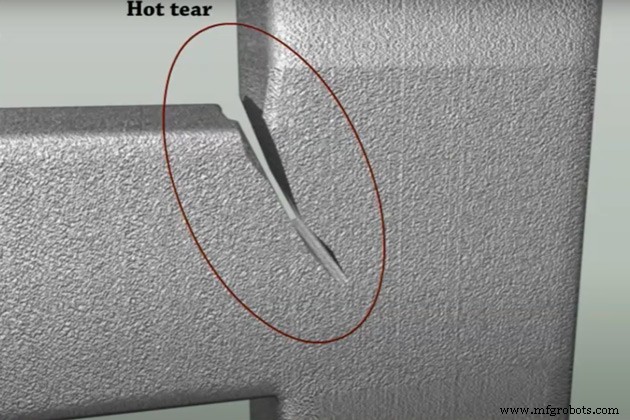

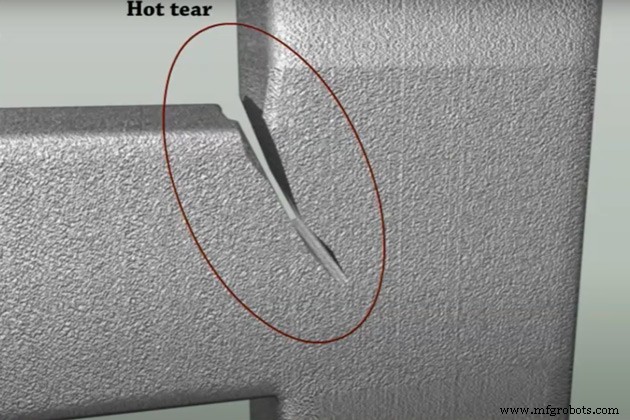

Air mata panas/retak

Air mata panas, yang dikenal sebagai retakan panas, adalah cacat pengecoran pasir yang muncul sebagai celah tidak beraturan dalam pengecoran. Beberapa retakan terlihat dengan mata telanjang, beberapa perlu perbesaran untuk mendeteksi.

Retakan ini terjadi karena logam lemah saat panas, dan tegangan sisa (tarik) pada logam dapat menyebabkan masalah saat mengeras. Jika logam yang dipadatkan tidak memiliki kekuatan yang cukup untuk menahan tegangan sisa, retakan panas akan muncul.

Apa yang menyebabkan cacat air mata panas?

- Desain cetakan tidak tepat

- Cetakan pasir tidak bisa dilipat

- Cetakan pasir terlalu keras ditabrak

Bagaimana mencegah cacat air mata panas?

- Desain cetakan yang tepat untuk meningkatkan kemampuan lipat

- Cetakan pasir halus yang ditabrak

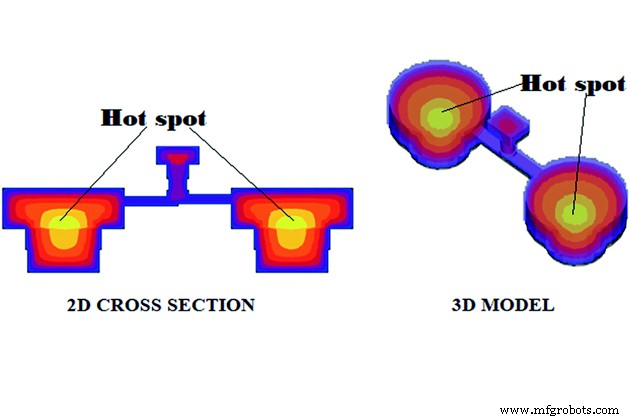

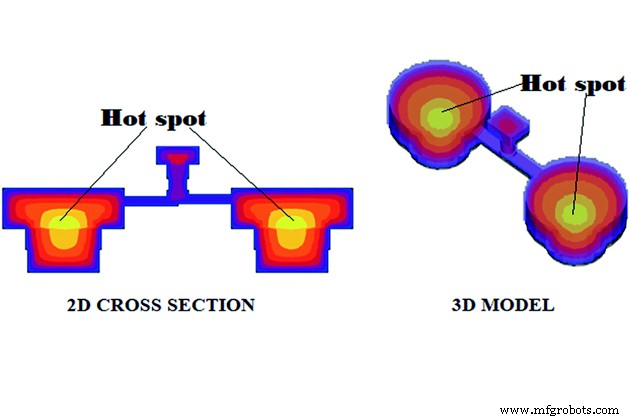

Titik panas/Titik sulit

Hot spot, juga disebut hard spot, terjadi ketika area casting lebih cepat dingin daripada area sekitarnya lainnya yang menghasilkan hard spot daripada yang lain.

Apa yang menyebabkan cacat titik panas?

- Praktik pendinginan yang tidak benar

Bagaimana cara mencegah cacat titik panas?

- Berikan praktik pendinginan yang tepat

- Sesuaikan komposisi logam

Bagaimana pengecoran kami menangani cacat pengecoran pasir?

Seperti disebutkan di awal, tidak ada proses casting yang 100% sempurna. Meskipun menampilkan sifat casting yang sangat baik, ada cacat casting yang perlu dikhawatirkan.

Khusus untuk salah satu yang paling favorit dan populer dalam pengecoran pengecoran yaitu pengecoran pasir. Itu tidak dapat meniadakan bahwa pengecoran pasir luar biasa dengan kemampuannya untuk mengeluarkan volume besar, detail tinggi dan biaya pencetakan bagian-bagian pengecoran yang rendah. Namun, sangat penting untuk melihat kemungkinan cacat pengecoran pasir untuk memperkirakan toleransi dan harapan kepada pelanggan.

Di pengecoran pengecoran VIC , kami secara transparan mendiskusikan dengan pelanggan kami kemungkinan cacat pengecoran yang dapat terjadi selama proses kerja. Kami selalu berusaha membatasi sebanyak mungkin untuk meminimalkan cacat pengecoran pasir dan menyediakan suku cadang pengecoran kualitas terbaik.

Pendekatan kami untuk cacat pengecoran pasir bervariasi dari cacat yang berbeda. Namun, motto kerja kami adalah selalu mencegah lebih baik daripada mengobati . Oleh karena itu, kami menerapkan proses pemeriksaan yang ketat untuk semua proses manufaktur, mulai dari input bahan baku, peleburan logam, sistem penuangan, pendinginan, hingga pekerjaan permesinan.

Di pengecoran VIC, kami telah dilengkapi dengan mesin SpetroMax untuk menganalisis komposisi bahan masukan. Sebelum setiap segmen peleburan, bahan baku dikontrol dengan baik kualitasnya untuk mengurangi cacat metalurgi. Dengan cara ini, kita dapat membatasi cacat casting sejak awal.

Pada saat yang sama, kami terus mengontrol sistem gating dan proses penuangan untuk memastikan efektivitas dan kelayakannya sesuai dengan setiap persyaratan pengecoran. Semua proses mekanis berada di bawah manajer pengawasan untuk memastikan teknik yang tepat.

Setelah hasil casting dingin, semua hasil roughcasting harus melalui proses penyaringan untuk memilah objek yang memenuhi syarat dan tidak memenuhi syarat. Setiap pengecoran yang kurang dibutuhkan secara terus-menerus dipindahkan ke langkah-langkah pemesinan. Casting akan ditolak jika tidak mungkin diperbaiki.

Dengan cara ini, kami dapat menjamin untuk berkomitmen bahwa casting apa pun yang kami tawarkan kepada pelanggan, itu berkualitas tinggi.

Baca selengkapnya:

Bagaimana kettlebell dibuat dengan pengecoran pasir?

—–

Referensi

Sadaf Vazehrad (2011). Karakterisasi Porositas Penyusutan dalam

Komponen Besi Cor Dipadatkan . https://cdn.intechopen.com/pdfs/73849.pdf

Nawaz Mahomed. Porositas Penyusutan pada Pasir Baja

Cas:Formasi, Klasifikasi

dan Inspeksi. http://www.diva-portal.org/smash/get/diva2:643746/FULLTEXT01.pdf