Keuntungan Mesin EDM Kawat

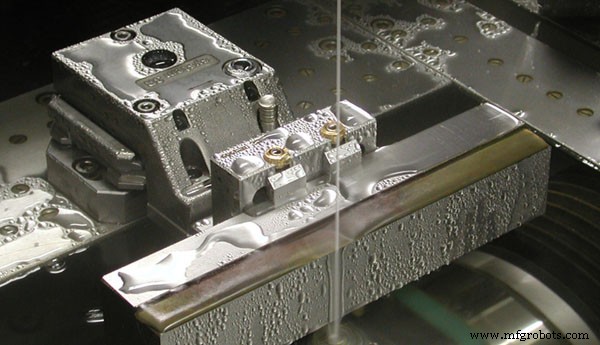

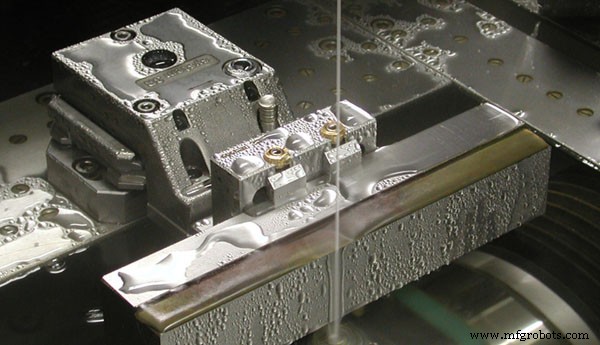

Dengan kemajuan ilmu pengetahuan dan teknologi, Pemesinan pelepasan listrik kawat (EDM) teknologi telah berkembang menjadi teknologi pemesinan penting dalam industri pemesinan, dengan akurasi pemesinan tinggi dan kondisi terbatas yang relatif sedikit. Ketepatan bagian yang diproses oleh kawat EDM berada di luar jangkauan teknologi pemesinan umum. Dan rentang pemrosesannya juga relatif luas, pada dasarnya semua bahan konduktif logam dapat diproses, dan tidak dibatasi oleh kekerasan material.

Dengan menggunakan pelepasan listrik antara kawat EDM dan bahan konduktif seperti stainless steel, bentuk yang diinginkan dapat diperoleh. Wire EDM dianggap sebagai salah satu metode yang paling hemat biaya untuk pemesinan material keras dan konduktif.

Kawat EDM tidak menghasilkan kekuatan objektif dari proses lain selama pemrosesan. Tenaga penggerak yang dibutuhkan oleh poros semua peralatan mesin relatif kecil. Dalam hal ini, hanya motor yang relatif kecil yang diperlukan untuk beroperasi secara normal, yang juga meningkatkan akurasi pemrosesan produk.

Wire EDM menjadi semakin populer karena kelebihannya:

Kelebihan Kawat EDM

1. Meningkatkan efisiensi produksi

Kawat elektroda EDM menggunakan kawat logam 0,03-0,35mm. Dengan bantuan insinyur pemrosesan yang berpengalaman dan efisien, proyek Wire EDM dapat disiapkan dan diselesaikan dalam waktu pengiriman yang lebih singkat, sehingga Anda bisa mendapatkannya lebih cepat. Kawat EDM dapat menghasilkan bagian toleransi tinggi tanpa gerinda atau deformasi; wire EDM dapat memproses bagian produksi dalam satu langkah, menghemat waktu dan uang Anda yang berharga, dan sangat meningkatkan efisiensi produksi.

2. Tidak Saya dampak C memutar

Pemrosesan bahan keras biasanya membutuhkan pemrosesan intensif, yang membutuhkan banyak kekuatan dan benturan untuk membentuk bentuk yang diinginkan selama pemrosesan. Ini memiliki beberapa kelemahan, karena benturan dapat menimbulkan tegangan yang merusak material selama pemotongan dan keausan pahat yang cepat. Hal ini membuat pemesinan tradisional pada bagian presisi menjadi menantang. Kawat EDM dapat memproses bahan yang keras dan rapuh, asalkan bersifat konduktif, tidak akan menimbulkan benturan dan tekanan. Bahkan memotong bahan yang sangat tipis tidak akan bengkok atau melengkung.

3. Lebar P sedang memproses R semangat

Wire-cut EDM juga dapat memotong kekerasan logam konduktif dengan relatif mudah, dari tembaga hingga bahan yang paling keras, termasuk molibdenum dan tungsten. Produk kawat EDM tidak terpengaruh oleh kekerasan material, dan dapat memproses bahan konduktif yang tidak dapat diproses oleh proses lain, dan material dapat diberi perlakuan panas dan kemudian diproses, menghindari masalah deformasi yang disebabkan oleh perlakuan panas pasca produk.

4. Rendah R persyaratan O n P produk S semoga

Selain pengaruh kawat logam dan celah di sudut dalam produk, EDM kawat dapat dengan mudah memotong bentuk yang presisi dan rumit bahkan pada bahan yang paling keras atau rapuh, sambil mempertahankan kekasaran Permukaan Ra yang rendah.

5. Dapatkan H tinggi T toleransi

Pemrosesan pemotongan kawat lebih tepat daripada laser, pemotongan api atau pemrosesan plasma. Itu tidak mengerahkan kekuatan apa pun pada bagian-bagiannya, sehingga EDM kawat dapat mencapai toleransi yang sangat tinggi untuk mencapai dimensi yang tepat dan kecocokan yang tepat. Ini menghilangkan kebutuhan akan pemesinan tambahan dan penyelesaian suku cadang setelah pemesinan.

6. Simpan C ost

Karena pemesinan pelepasan listrik potong kawat dapat digunakan untuk memproses bahan konduktif secara efisien, pemrosesan akan memakan waktu lebih sedikit. Selain itu, kawat EDM juga dapat mengurangi pemborosan. Karena kawat logam hanya sekitar 0.3mm, ujung pisau produk setelah pemrosesan sangat kecil, yang sangat meningkatkan tingkat pemanfaatan material dan mengurangi biaya material. Selain itu, lebih sedikit limbah yang dihasilkan dan tidak memerlukan perlakuan panas, sehingga pembersihan dapat diminimalkan.

7. Keamanan tinggi

Cairan kerja pemotongan kawat adalah cairan yang tidak mudah terbakar, yang dapat mewujudkan operasi tak berawak. Induksi bawaan dan kontrol otomatis cerdas meningkatkan kemudahan penggunaan.

Kerugian Kawat EDM

Wire EDM, seperti metode pemrosesan lainnya, memiliki banyak kelebihan dan beberapa kelemahan kecil.

Karena sifat metode untuk mencapai pemotongan, yaitu, penggunaan muatan terkontrol yang diulang dengan cepat untuk menimbulkan korosi pada material di sepanjang garis pemotongan pada benda kerja di sepanjang sekumpulan kabel untuk menghilangkan material, sehingga EDM terbatas pada pemotongan material konduktif. Oleh karena itu, material komposit atau material apa pun yang dilapisi dengan dielektrik tidak layak untuk EDM kawat.

Konduktivitas listrik yang harus dijaga saat memotong bagian dengan alat pelepasan listrik potong kawat mengharuskan bagian-bagian itu terpasang dengan kuat di tempatnya dan tidak dapat dipindahkan. Selain risiko yang signifikan dari deformasi pipa, ini juga dapat menyebabkan garis potong menyentuh benda kerja, yang dapat menyebabkan hubungan pendek pada potongan dan mematahkan garis potong, dan menyebabkan "langkah" pada benda kerja. Meskipun Anda dapat memperbaiki tabung reaksi sehingga dapat diputar dalam mesin EDM, metode ini dioptimalkan untuk bentuk yang lebih kompleks dan tidak hemat biaya untuk pemotongan pipa 2 sumbu yang sederhana.

Haruskah Anda menggunakan Wire EDM dalam produksi?

Sebelum memilih metode pemrosesan yang tepat untuk proyek Anda, ada beberapa pertanyaan untuk diajukan. Peralatan mesin pemotong kawat merupakan investasi yang cukup besar dan membutuhkan personel terlatih untuk pemrograman dan operasi. Pertimbangan ini harus mempertimbangkan biaya yang lebih rendah atau metode pemotongan logam yang kurang presisi menggunakan layanan produksi CNC.

Sebelum memilih metode pemrosesan yang tepat untuk proyek Anda, ada beberapa pertanyaan untuk diajukan. Peralatan mesin pemotong kawat merupakan investasi yang cukup besar dan membutuhkan personel terlatih untuk pemrograman dan operasi. Pertimbangan ini harus mempertimbangkan biaya yang lebih rendah atau metode pemotongan logam yang kurang presisi menggunakan layanan produksi CNC.

Beberapa alasan memilih teknologi wire EDM antara lain:

- Buat satu suku cadang berkualitas tinggi untuk penemuan, prototipe, dan model proof-of-concept

- Perlu menggunakan berbagai bahan keras dan paduan dengan ketebalan berbeda

- Memerlukan perawatan permukaan yang sangat berkualitas tinggi dan mengurangi pasca-pemrosesan suku cadang

- Salin atau pulihkan suku cadang langka atau tidak tersedia yang digunakan di mobil atau replika bersejarah

- Memproduksi suku cadang presisi yang rumit dan sangat detail, yang dapat diulang dan disalin secara akurat dalam proses produksi berikutnya

- Bila perakitan yang tepat dan tampilan suku cadang sangat penting untuk produk akhir, hindari perbedaan suku cadang antara batch produksi dan produsen yang berbeda

- Kurangi pemotongan limbah pada material mahal (seperti emas, perak, atau material paduan mahal)

- Menghasilkan lubang yang tipis dan meruncing, alur yang sangat sempit, atau bentuk 3 dimensi agar pas dengan bagian yang ada

- Gunakan pemrosesan yang dikendalikan komputer untuk mengotomatiskan proses pemotongan dan pembuatan suku cadang yang rumit

- Memenuhi toleransi yang sangat ketat dan pembatasan material dalam aplikasi kedirgantaraan atau medis

- Gunakan pecahan yang sangat kecil atau bahan rapuh yang tidak tahan terhadap tekanan atau tekanan pemotongan

Posting Terkait:Apa Perbedaan Antara WEDM-LS, WEDM-MS dan WEDM-HS?

Apa itu Mesin EDM? Kawat EDM 101

Sebelum memilih metode pemrosesan yang tepat untuk proyek Anda, ada beberapa pertanyaan untuk diajukan. Peralatan mesin pemotong kawat merupakan investasi yang cukup besar dan membutuhkan personel terlatih untuk pemrograman dan operasi. Pertimbangan ini harus mempertimbangkan biaya yang lebih rendah atau metode pemotongan logam yang kurang presisi menggunakan layanan produksi CNC.

Sebelum memilih metode pemrosesan yang tepat untuk proyek Anda, ada beberapa pertanyaan untuk diajukan. Peralatan mesin pemotong kawat merupakan investasi yang cukup besar dan membutuhkan personel terlatih untuk pemrograman dan operasi. Pertimbangan ini harus mempertimbangkan biaya yang lebih rendah atau metode pemotongan logam yang kurang presisi menggunakan layanan produksi CNC.