Memantau Pembuatan Aditif dengan Mikrofon Optik

Teknologi manufaktur aditif (AM) telah melihat adopsi yang luar biasa dalam industri selama beberapa tahun terakhir. Karena digitalisasi dan manufaktur sesuai permintaan menggeser wajah lokasi produksi ke jalur operasi yang sepenuhnya otomatis, metode pemantauan proses yang andal menjadi semakin penting.

Dalam pemrosesan logam berbasis laser, merupakan fakta yang diketahui bahwa emisi optik dan akustik selama proses dapat dianalisis secara real-time dan berkorelasi dengan kualitas bagian akhir.

1,2,3

Pendekatan ini memberikan nilai yang signifikan, karena terjadinya pori-pori, retakan atau ketidakhomogenan lainnya yang tercipta selama proses produksi sangat mempengaruhi sifat mekanik dan meningkatkan risiko komponen yang rusak. Reaksi langsung terhadap sinyal proses peringatan dapat mengurangi material bekas dan menghemat waktu.

Saat ini, sistem optik seperti pirometer, kamera berkecepatan tinggi, kamera IR, dan fotodioda banyak digunakan untuk memantau proses AM berbasis laser dalam konteks akademik maupun industri.

4

Meskipun mereka menghasilkan wawasan penting tentang zona interaksi laser-logam, mereka buta terhadap aspek relevan yang terjadi setelah laser dimatikan, mis. retak karena tekanan termal.

Sistem sensor akustik berbasis struktur baru-baru ini tersedia secara komersial, misalnya dalam proses Powder Bed Fusion (PBF).

5

Namun, detektor suara yang ditanggung struktur ditantang dalam hal proses seperti deposisi logam laser (LMD) atau manufaktur aditif busur kawat (WAAM) di mana jalur sinyal terikat struktur berubah atau bahkan dapat terganggu sepanjang waktu pembuatan. Dalam kasus seperti itu, sensor akustik air-coupled jarak tetap memberikan solusi yang mumpuni.

Teknik Inspeksi Ultrasound Baru

Berbeda dengan membran konvensional atau sensor akustik berbasis piezo, mikrofon optik broadband XARION Laser Acoustics bekerja melalui interferometri. Prinsip deteksi akinetiknya bergantung pada gelombang suara yang menyebabkan perubahan indeks bias udara dalam rongga interferometer 2 mm yang terletak di bagian atas kepala sensor yang ditunjukkan pada Gambar 1a. Hal ini menyebabkan pergeseran kecil dalam panjang gelombang laser, yang terkandung dan dipantulkan bolak-balik di dalam rongga. Penyimpangan kecil dari panjang gelombang menyebabkan variasi interferensi dan, dengan demikian, intensitas cahaya yang kembali dari rongga. Variasi intensitas kemudian diukur dengan fotodioda eksternal.

Metode transduksi akustik ini – bekerja sepenuhnya tanpa elemen yang dapat dipindahkan – memberikan rentang frekuensi terluas yang tersedia di pasar mikrofon, melebihi keadaan seni dengan faktor 10. Sejak kebisingan latar belakang, mis. dari mesin terdekat, biasanya terbatas pada frekuensi yang lebih rendah (<100 kHz), rentang mikrofon optik dari 10 Hz hingga 1 MHz memungkinkan pemisahan spektral yang jelas antara sinyal proses yang berharga dan noise yang tidak diinginkan. Batas atas respons frekuensi ini sebagian ditentukan oleh medium itu sendiri karena penyerapan udara meredam perambatan suara dengan sangat kuat. Misalnya, redaman sinyal akustik 2-MHz di udara berada di urutan 640 dB/m.

6

Dalam kasus berikut, beberapa aplikasi dibahas. Dalam semua penyiapan, keluaran listrik analog sensor dimasukkan ke dalam sistem akuisisi dan analisis data berkecepatan tinggi, yang melakukan penghitungan FFT waktu nyata dan tampilan spektral dari emisi proses di udara.

Deposisi Logam Laser (LMD)

Masalah umum dalam proses LMD adalah pembentukan retakan karena tegangan termal. Retakan tersebut dapat terjadi dalam waktu pemrosesan tetapi juga beberapa menit setelahnya. Proses LMD berbasis robot, dengan kabel atau bubuk, memungkinkan untuk mempertahankan jarak pengukuran yang konstan. Keuntungan dari sistem akustik air-coupled yang dipasang ke kepala robot adalah kemungkinan menganalisis sinyal dari interaksi bahan laser serta perilaku material setelah penguat. Contoh pengaturan pengukuran dengan tanda akustik yang sesuai ditunjukkan pada Gambar 2.

Karena sinyal retak cenderung berfrekuensi broadband, filter lolos tinggi dapat diterapkan untuk mendeteksi dengan aman terjadinya retakan di dalam dan setelah proses tanpa gangguan dari kebisingan produksi. Dalam pengaturan ini, filter 350 kHz hingga 1 MHz diterapkan, yang menunjukkan korelasi terkuat dengan jumlah retakan dari metode pengujian non-destruktif pencitraan sinar-X dan pengujian arus eddy, seperti yang dijelaskan lebih lanjut dalam referensi 7.

Bowder Bed Fusion (PBF)

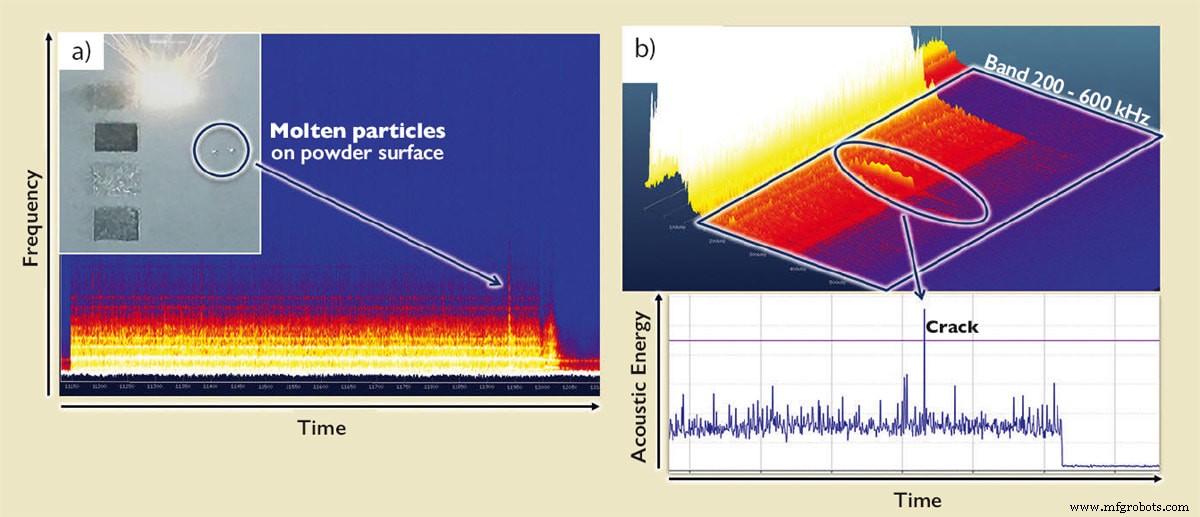

Untuk mengambil emisi ultrasound selama proses PBF, mikrofon optik diposisikan di dalam ruang build, sekitar 30 cm dari pelat build, seperti yang ditunjukkan pada Gambar 1b. Sebuah tanda khas proses akustik digambarkan pada Gambar 3, yang juga menunjukkan keuntungan dari analisis ultrasound frekuensi tinggi, yaitu tidak adanya gema, yang dalam rezim frekuensi yang lebih rendah dapat 'mengolesi' sinyal dan, selanjutnya, resolusi temporal yang superior dari proses. acara.

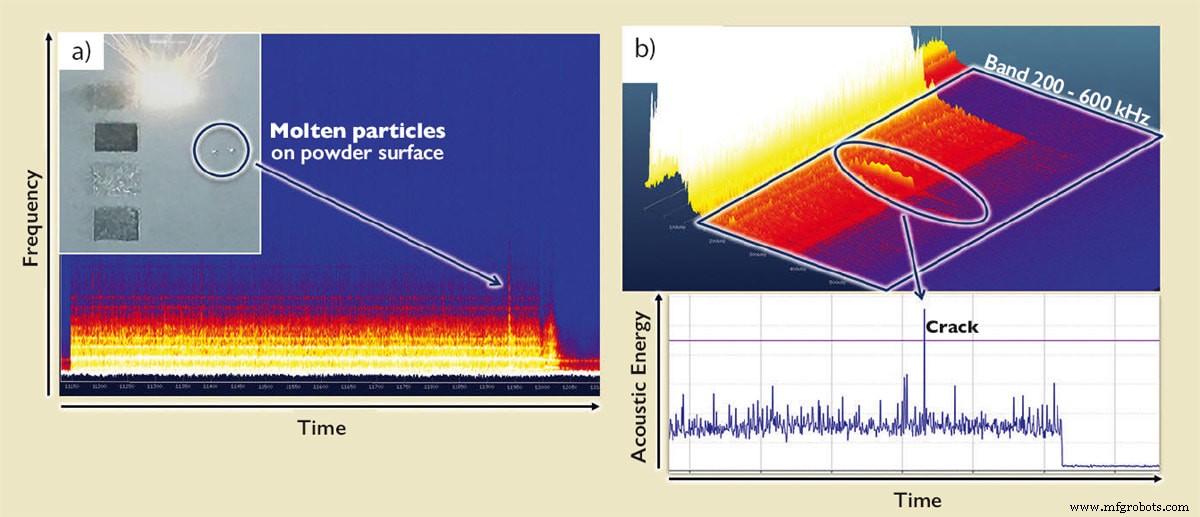

Berbeda dengan pengaturan LMD, PBF menggunakan galvanometer cermin untuk mengarahkan laser proses melintasi unggun bubuk. Prosedur ini menyebabkan pelemahan sinyal udara yang bergantung pada jarak dan frekuensi, yang mengikuti hubungan yang diketahui dan dengan demikian dapat diperhitungkan jika koordinat laser dilacak secara bersamaan. Dalam banyak kasus, juga tidak perlu mempertahankan level ground sinyal yang konstan, mis. untuk mendeteksi anomali spektral jangka pendek. Dua contoh disajikan pada Gambar 4:Gambar 4a menunjukkan puncak pita lebar dalam spektogram yang berasal dari laser yang melewati partikel cair pada bubuk dan Gambar 4b menunjukkan sinyal retak pada tampilan spektogram 3D (atas) dan masing-masing Kurva energi 2D (lebih rendah) terintegrasi pada pita frekuensi 200-600 kHz.

Manufaktur Aditif Busur Kawat (WAAM)

Pengaturan serupa seperti pada LMD dapat diterapkan untuk proses WAAM (Gambar 5). Tanda tangan sinyal akustik sangat berbeda, meskipun juga broadband hingga 600 kHz. Fenomena utama adalah siklus pembentukan tetesan (blok berbeda muncul kira-kira setiap 10 ms), sinyal nada yang terkait dengan tingkat modulasi busur (di sini:80 kHz) dan emisi proses pita lebar, terkait dengan penguapan logam.

Dua parameter yang paling penting untuk proses adalah stabilitas busur dan siklus pembentukan. Untuk memantau yang pertama, filter bandpass sempit dapat diterapkan pada frekuensi modulasi dan harmoniknya yang lebih tinggi, dan untuk yang terakhir, analisis FFT dapat dilakukan pada sinyal waktu filter high-pass, untuk menghitung laju tetesan yang relatif lambat. bebas dari kebisingan latar belakang.

Kesimpulan

Melalui ketersediaan mikrofon broadband bebas membran untuk frekuensi ultrasound tertinggi, informasi yang sebelumnya tidak dapat diakses sekarang dapat dimanfaatkan dan digunakan untuk memantau fenomena proses akustik secara real-time. Perkembangan di masa depan melibatkan penerapan triangulasi sehingga asal suara dapat dilokalisasi untuk lebih memudahkan operator, insinyur proses, dan produsen mesin untuk menemukan potensi cacat. Selain itu, penyertaan metode AI onboard yang cocok untuk aliran data akustik dan memfasilitasi kemajuan teknologi menuju aplikasi pemantauan industri yang lebih kompleks, ditargetkan.

Penghargaan

Para penulis mengucapkan terima kasih atas dukungan dari AIMEN Technology Center (Spanyol) dan Damon Northeast (Renishaw plc).

Referensi

- D. F. Farson, dan K. R. Kim:Generasi emisi optik dan akustik pada bulu las laser , Jurnal Fisika Terapan 85, 1329 (1999);

- M. Bastuck dkk.:Überwachung und Qualitätssicherung des Laserschweißprozesses ultrahochfester Karosseriestähle durch integrierte ZfPVerfahren , DGZfP-Jahrestagung – Mi.2.A.4 (2013);

- J Shao dan Y Yan:Tinjauan teknik untuk Pemantauan Online dan Inspeksi Pengelasan Laser , Jurnal Fisika:Seri Konferensi 15, 101–107 (2005)

- S. Everton et al.:Tinjauan pemantauan proses in-situ dan metrologi in-situ untuk manufaktur aditif logam , Bahan dan Desain 95 (2016) 0431-445

- Anas Essop, Industri Percetakan 3D, 10 Des 2019, Diakses 26 Juni 2020.

- M. Bass, Atmospheric Absorption of Sound, JASA (1990)

- Camilo Prieto et al.:Pemantauan proses in situ dengan mikrofon optik untuk deteksi retak pada aplikasi Deposisi Logam Laser, data pengukuran dari AIMEN Technology Center (Spanyol) , Konferensi LANE, entri kertas industri (2020)

Artikel ini ditulis oleh Martin Ursprung, Insinyur Aplikasi; Thomas Heine, Kepala R&D; Balthasar Fischer, CEO; Wolfgang Rohringer, Insinyur Pengembangan; dan Ryan Sommerhuber, Insinyur Aplikasi, XARION Laser Acoustics GmbH (Wina, Austria). Untuk informasi lebih lanjut, hubungi Tn. Sommerhuber di Alamat email ini dilindungi dari robot spam. Anda perlu mengaktifkan JavaScript untuk melihatnya., atau kunjungi di sini .