Panduan Desain untuk Mengoptimalkan Garis Perpisahan dalam Cetakan Injeksi

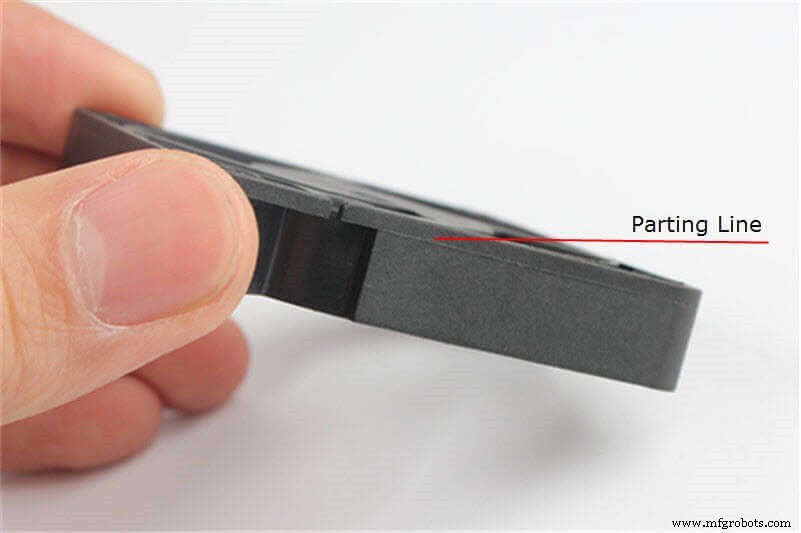

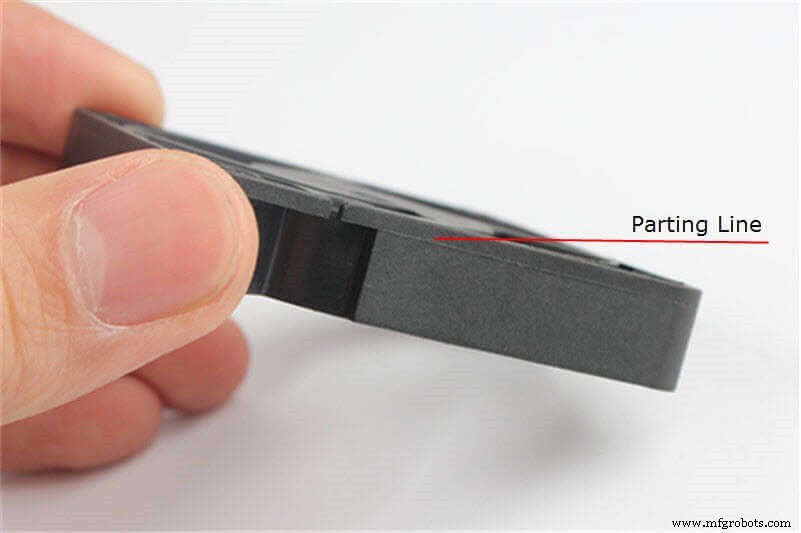

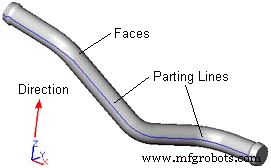

Garis perpisahan adalah bagian tak terhindarkan dari produk cetakan injeksi. Ini adalah garis pemisah antara tempat dua bagian cetakan bertemu. Ini memanifestasikan dirinya pada bagian cetakan injeksi sebagai garis yang membentang di seluruh perimeter bagian. Di sebagian besar, itu hanya garis yang membentang lurus di tengah. Namun, di bagian yang lebih kompleks, lokasinya bervariasi.

Sementara garis perpisahan mungkin tampak tidak berbahaya, ini sangat penting dalam menentukan kegunaan suatu bagian. Ini karena posisinya berpengaruh dalam membantu desainer dan pembuat cetakan untuk memutuskan di mana akan menyisipkan fitur lain dari bagian tersebut. Jika masinis menempatkan fitur penting di sisi yang salah dari garis perpisahan, itu dapat menyebabkan masalah serius dengan seluruh proses pencetakan injeksi.

Artikel ini akan sepenuhnya menjelaskan proses pembentukan garis perpisahan, berbagai jenis garis perpisahan dalam cetakan injeksi dan bagaimana mempertimbangkannya saat merancang bagian Anda. Tetap bersama kami sampai akhir untuk mengetahui panduan terbaik untuk mengoptimalkan garis perpisahan.

Bagaimana Garis Perpisahan Terbentuk?

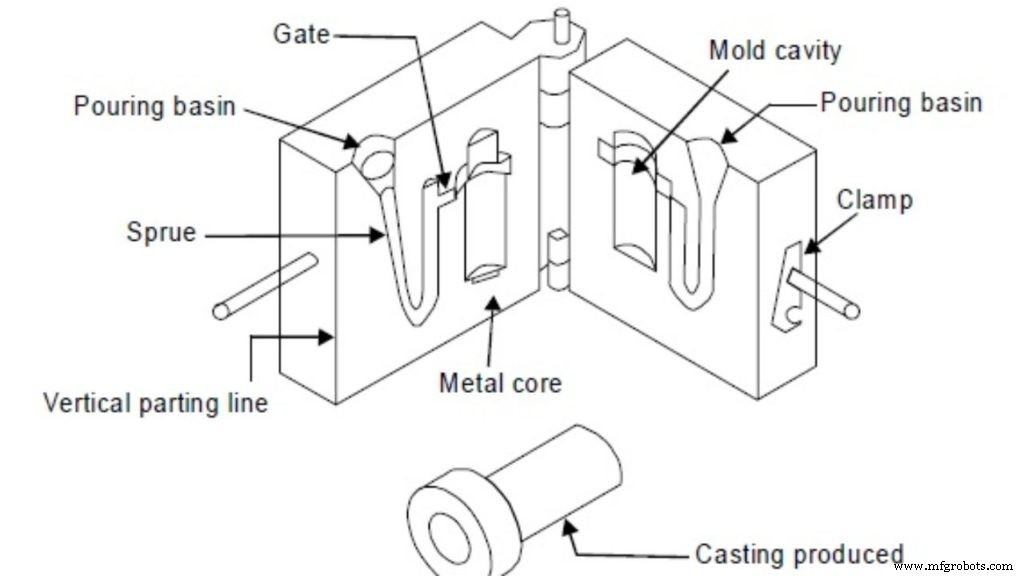

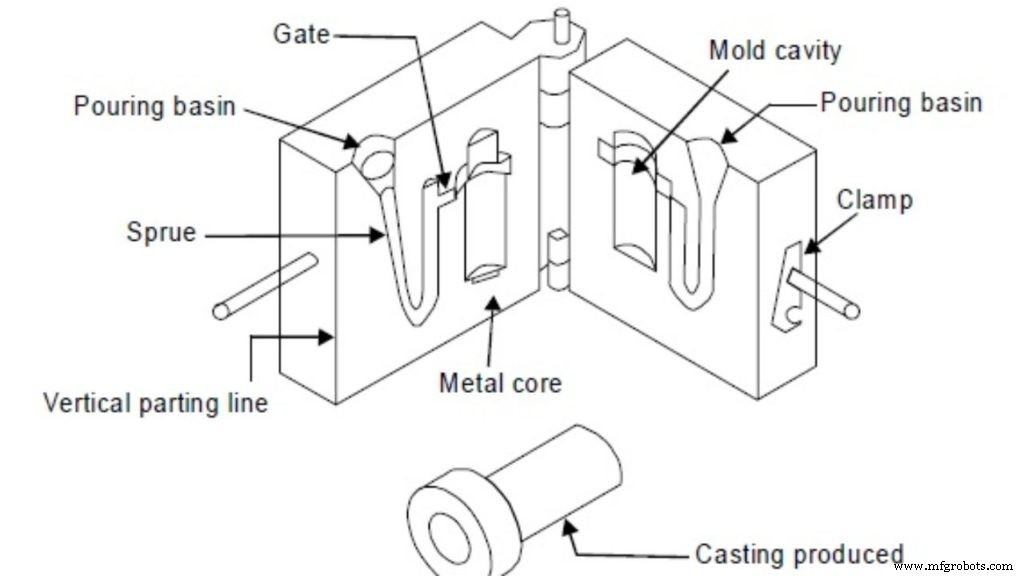

Pembentukan garis perpisahan adalah hasil dari proses pencetakan injeksi itu sendiri daripada kesalahan apa pun. Umumnya, masinis cetakan yang digunakan untuk memproduksi bagian cetakan injeksi biasanya dibagi menjadi dua bagian (dikenal sebagai setengah tetap dan setengah bergerak). Ketika masinis menutup badan cetakan, bagian cetakan (dikenal sebagai pelat inti) dan permukaan rongga membuat garis pemisah antara kedua bagian bagian.

Pada sebagian besar kesempatan, garis perpisahan produk cetakan tegak lurus dengan arah pembukaan cetakan yang digunakan untuk membuat produk. Ketika masinis membuka cetakan dan mengeluarkan bagian yang didinginkan dan dipadatkan, bagian yang bergerak dari cetakan bergerak dan terpisah dari bagian yang tetap (yang diam). Ini menjelaskan proses lengkap pembentukan garis perpisahan.

Namun, kadang-kadang masinis membuat struktur cetakan dibelah beberapa kali dari berbagai arah. Prosedur ini dikenal sebagai perpisahan multi-langkah.

Jenis Garis Perpisahan

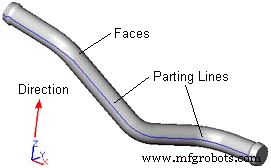

Jenis garis perpisahan dalam cetakan injeksi umumnya tergantung pada fungsi dan struktur khusus bagian plastik. Namun, ada lima jenis utama yaitu:vertikal, melangkah, miring, melengkung, dan garis perpisahan terintegrasi.

1. Garis Perpisahan Vertikal

Perpisahan vertikal adalah yang paling populer dari semua garis perpisahan dalam desain plastik. Teknisi membentuk garis pemisah vertikal dalam arah tegak lurus dari arah pembukaan cetakan.

2. Garis Pemisahan Miring

Garis pemisah plastik berbentuk miring di sini

3. Garis Perpisahan Melengkung

Di sini, masinis membuat cetakan untuk membuat garis pemisah melengkung.

4. Garis Perpisahan Melangkah

Di sini, masinis membuat garis pemisah plastik dalam bentuk loncatan. Untuk jenis garis perpisahan ini, biasanya ada gaya besar di satu sisi rongga. Hal ini menyebabkan kemungkinan relatif bergeser antara bagian cetakan yang tetap dan yang bergerak.

Gaya ini kemudian dapat dibatalkan dengan menghasilkan gaya injeksi pada kedua sisi rongga. Ada juga kemungkinan gaya yang dihasilkan terlalu besar atau terlalu kecil. Jika gaya terlalu kecil, masinis mengkompensasinya dengan pin pemandu. Di sini, pengaruh gaya injeksi tidak seimbang yang lebih kecil mungkin tidak signifikan pada produk akhir.

Namun, jika gayanya terlalu besar, beberapa solusi dapat diterapkan. Berikut beberapa contohnya:

- Buat sisipan berbentuk baji di satu sisi rongga. Dengan cara ini, sisipan melepaskan sebagian gaya injeksi. Oleh karena itu, cetakan dapat mempertahankan posisi relatif antara rongga dan inti.

- Letakkan cetakan dalam bentuk simetris. Ini membantu membuat gaya injeksi yang diterapkan pada kedua sisi seimbang. Struktur cetakan juga harus dibuat sekompak mungkin untuk mendukung susunan yang simetris.

5. Garis Perpisahan Komprehensif

Seperti namanya, ini adalah salah satu garis perpisahan yang paling hati-hati dilakukan dalam desain plastik. Teknisi dan desainer mengerjakan garis pemisah ini berdasarkan struktur bagian plastik. Mereka dapat menggabungkan semua garis pemisah lainnya untuk membuat garis pemisah plastik yang komprehensif.

Pertimbangan Desain untuk Garis Perpisahan

Tempat pertama untuk mengetahui garis perpisahan terbaik yang digunakan untuk produk cetakan injeksi adalah desain cetakan. Di beberapa bagian, pilihannya jelas sementara mungkin tidak begitu jelas di beberapa tempat. Bagian ini akan membahas pentingnya garis pemisah dalam desain plastik.

Pertimbangan pertama adalah menentukan arah pembukaan cetakan relatif terhadap bagian tersebut. Ahli mesin menyebut faktor ini sebagai “garis tarikan”. Hal ini sangat penting dalam menentukan bagaimana desain bagian akan terlihat seperti. Ini juga membantu untuk mengetahui sisi mana yang harus ditambahkan fitur produk. Selain itu, ini juga membantu untuk menentukan bagaimana sisa-sisa yang ditinggalkan oleh dua bagian dari produk cetakan injeksi akan terlihat seperti pada produk akhir.

Faktor lain yang penting saat menentukan garis perpisahan adalah di mana menempatkan komponen pada bagian tersebut. Ini karena menyusutnya plastik saat mendingin dapat menggeser posisi bagian dalam cetakan. Ini dapat menggantikan fitur fungsional bagian tersebut, menjadikannya tidak berguna. Selain itu, masinis harus memastikan bagian yang menyusut tidak menyusut terlalu keras untuk menghindari ejeksi yang sulit.

Salah satu cara untuk memastikan komponen tetap di tempat yang tepat adalah dengan menarik dinding bagian cetakan injeksi menjauh dari garis perpisahan. Semakin banyak draf, semakin kecil kemungkinan fitur berantakan.

Cara lain yang baik untuk menentukan garis bagian dalam cetakan injeksi adalah dengan memeriksa Design for Manufacturability (DfM) produk Anda. Selain menyarankan posisi terbaik untuk lini suku cadang Anda, ini juga membantu memeriksa cacat dan mengoptimalkan suku cadang Anda untuk pembuatan. Ini akan membantu memberikan opsi ekonomis untuk memproduksi suku cadang Anda.

Di RapidDirect, kami menyediakan DfM gratis untuk produk cetakan injeksi pada platform kutipan instan kami. Namun, Anda harus meminta evaluasi manual untuk fitur ini jika diinginkan.

Kesimpulan

Mengambil semua pertimbangan garis bagian ini ke dalam desain produk cetakan injeksi Anda adalah penting, tetapi bukan itu saja. Ada berbagai panduan dan aturan penting yang harus Anda ikuti sebelum proses pencetakan injeksi Anda berhasil.

Inilah sebabnya mengapa Anda harus membiarkan RapidDirect menangani proses pencetakan injeksi Anda. Dengan tim insinyur yang luas yang Anda inginkan, kami menyediakan berbagai opsi dan ide untuk meningkatkan desain dan pembuatan suku cadang Anda. Bersama kami, Anda dapat menghidupkan produk atau desain khusus Anda dalam waktu singkat.

Bicaralah dengan teknisi kami hari ini untuk mendapatkan layanan cetakan injeksi terbaik di ujung jari Anda!