Cara Menggunakan Undercut dengan Sukses dalam Desain Injection Moulding

Cetakan injeksi undercut adalah proses yang digunakan untuk membuat bagian dengan bentuk dan fitur kompleks yang mencegah pelepasan bagian dari cetakan tanpa kerusakan. Fitur undercut dalam cetakan injeksi umumnya meningkatkan kompleksitas keseluruhan desain dan biaya terkait. Untuk alasan ini, lebih baik untuk menghindarinya bila memungkinkan.

Pada artikel ini, kita akan mengeksplorasi secara rinci kapan undercut akan terjadi pada injection molding dan berbagai metode yang digunakan untuk membuat undercut.

Situasi Apa yang Membuat Cetakan Injeksi Undercut Diperlukan?

Ada banyak skenario di mana cetakan injeksi undercut menjadi perlu, tetapi berikut adalah beberapa yang umum.

1. Sisipan Kustom

Dengan menggunakan proses pencetakan injeksi undercut, Anda dapat membuat sisipan khusus yang sesuai dengan bagian yang lebih besar. Teknisi sering menggunakan jenis sisipan ini pada perangkat medis atau produk yang membutuhkan kecocokan yang tepat. Anda juga dapat menggunakan sisipan undercut sebagai alternatif sekrup atau paku keling saat memasang dua bagian.

2. Lubang Samping

Cetakan injeksi undercut dapat membuat lubang samping yang sulit diproduksi menggunakan metode tradisional. Teknisi sering menggunakan lubang samping untuk memasang komponen atau menempelkannya ke peralatan lain. Anda juga dapat menggunakannya untuk tujuan estetika, seperti menambahkan elemen desain atau mengeluarkan panas di dalam produk.

3. Utas Vertikal

Benang vertikal adalah penggunaan umum lainnya untuk cetakan injeksi undercut. Ulir ini biasanya ditemukan pada baut dan sekrup, tetapi Anda juga dapat menggunakannya sebagai bagian dari rakitan di mana beberapa bagian perlu dijalin bersama agar dapat bekerja dengan baik sebagai satu unit.

4. Perlengkapan Barb

Dalam kasus alat kelengkapan duri, bagian jantan perlu dipotong untuk membentuk bibir, menahan bagian kawin betina dari pemasangan duri.

5. Fitur Saling Mengunci

Jika Anda mendesain fitur yang saling terkait, seperti lidah dan alur, Anda harus memotong satu sisi lidah sehingga Anda dapat mengawinkan sisi dengan alur di sisi lain.

Tantangan yang Dihadapi Undercut dalam Injection Moulding

Tantangan utama undercut cetakan injeksi dihasilkan dari desain, pilihan bahan, dan persyaratan estetika bagian mesin.

1. Kurangnya Draf

Semakin rumit pengaturannya, semakin banyak masalah yang akan Anda temukan dengan desain undercut. Semuanya dimulai di sana. Akan lebih baik untuk mengontrol sudut draf, sudut rongga, dan sudut kompleks lainnya untuk kinerja terbaik. Untuk mengurangi kemungkinan kesulitan proses ejeksi, Anda harus membuat lapisan pada beban tangan dari bahan yang tepat.

2. Kesulitan Menarik Material dari Cetakan

Mungkin sulit untuk memasukkan karakteristik undercut dalam beberapa material. Misalnya, beberapa bahan, termasuk plastik dengan isian gelas, lebih sulit dikeluarkan dari cetakan. Menurut aturan umum, semakin sulit bahannya, semakin banyak kesulitan yang Anda hadapi dalam mengekstraknya. Oleh karena itu, gunakan draft sebanyak mungkin saat menggunakan bahan yang lebih keras ini. Selain itu, solusi yang dapat Anda terapkan untuk memaksimalkan cetakan undercut Anda bergantung pada fleksibilitas dan elastisitas umum bahan.

3. Pertimbangan Estetika

Tuntutan estetika proyek dapat memberikan hambatan signifikan lainnya. Misalnya, opsi desain undercut yang dapat Anda terapkan akan memiliki batasan tertentu jika Anda bekerja dengan komponen di mana Anda tidak menginginkan garis perpisahan yang mencolok pada bagian cetakan injeksi atau masalah estetika lainnya. Akibatnya, Anda harus mengatasi kesulitan ekstra.

Cara Berbeda untuk Menggunakan Undercut yang Berhasil di Bagian Cetakan

Sukses dengan undercut memerlukan perubahan cetakan kecil dan tingkat kompetensi yang tinggi. Beberapa desain yang dapat membantu meminimalkan cacat dan keausan cetakan antara lain sebagai berikut.

1. Gunakan Sisipan yang Diisi dengan Tangan

Teknisi menggunakan sisipan yang diisi dengan tangan saat diperlukan untuk menyertakan undercut dalam pemesinan untuk fitur yang menantang seperti bibir dengan sudut tajam. Mereka juga berguna ketika fitur tambahan seperti lubang yang ditempatkan dengan tidak tepat membuat tidak mungkin untuk menggunakan solusi standar seperti bumpoff.

Untuk menggunakan sisipan yang diisi dengan tangan, operator memasukkan satu atau lebih potongan logam ke dalam cetakan sebelum menyuntikkan plastik. Jumlah dan posisi potongan tergantung pada berapa banyak potongan yang dibutuhkan potongan mesin. Potongan logam ini secara efektif membuat rongga karena mencegah plastik mengalir ke ruang yang mereka tempati.

Setelah operator membuka cetakan setelah item dibuat, mereka harus memulihkan sisipan yang dimuat dengan tangan secara fisik. Kerugiannya adalah meningkatkan biaya pencetakan injeksi dan waktu siklus karena operator harus memuat dan membongkar setiap rongga satu per satu.

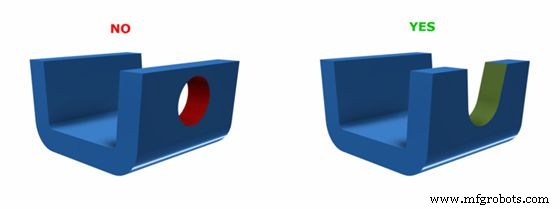

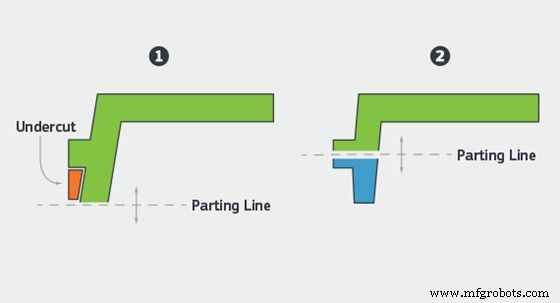

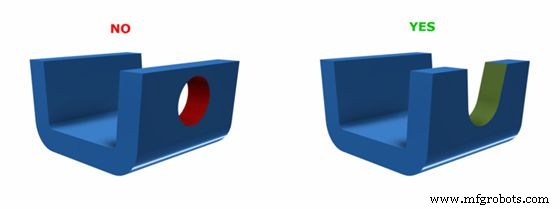

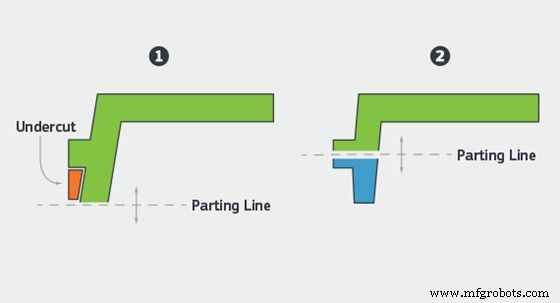

2. Penempatan Garis Bagian

Memindahkan garis perpisahan cetakan untuk tumpang tindih dengan undercut terkadang merupakan cara paling sederhana untuk menangani undercut. Alasannya adalah ketika fitur terbelah dua oleh garis pemisah, operator dapat melepaskan komponen dari cetakan tanpa memerlukan undercut. Teknisi dapat zig-zag garis perpisahan menggunakan metodenya untuk menyelaraskan dengan fitur yang berbeda, menghilangkan kebutuhan akan undercut. Namun, ada batasan untuk metode ini. Ini berkisar dari geometri dan sifat aliran plastik.

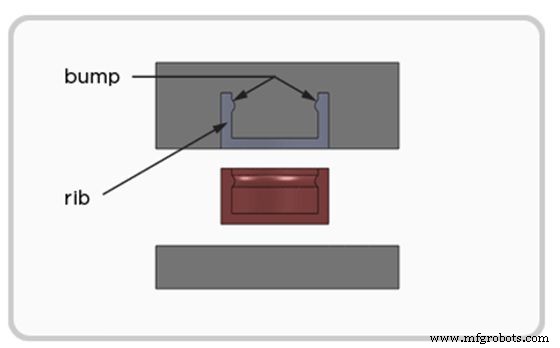

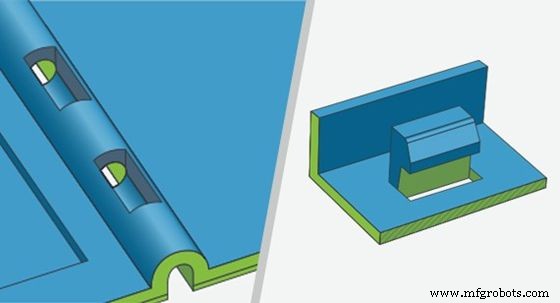

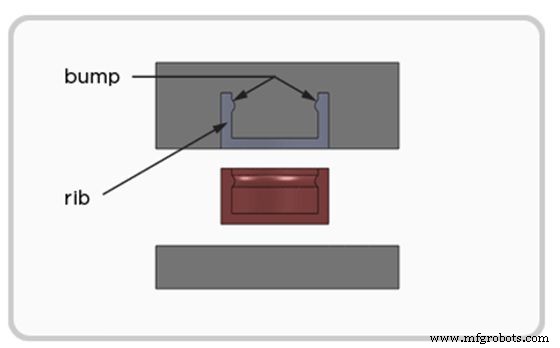

3. Sisipkan Bumpoff

Bump-off adalah pilihan yang baik saat bekerja dengan kain yang fleksibel dan elastis. Prosesnya hanya berbeda dengan proses injection molding standar dengan menambahkan satu sisipan. Operator melepas sisipan ini terlebih dahulu setelah prosedur selesai. Vakum yang ditinggalkannya memberi komponen 'ruang gerak'. Setelah melepas sisipan, mereka dapat mengeluarkan bagian dari cetakan. “Ruang gerak” memungkinkan masinis menekuk bagian sedikit saat mengeluarkannya dari cetakan, bahkan dengan adanya undercut.

Sementara bump-off mungkin tampak relatif mudah dari luar, menggunakannya memerlukan pertimbangan yang cermat dari beberapa hal. Pertama, bagian harus cukup elastis agar tidak pecah ketika operator mesin membengkokkannya. Selain itu, operator harus memastikan bahwa sudut lead berkisar antara 30 hingga 40 derajat.

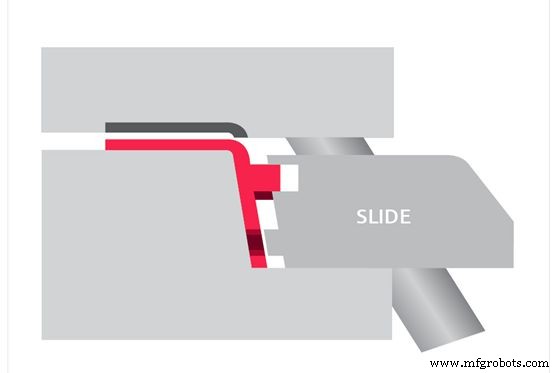

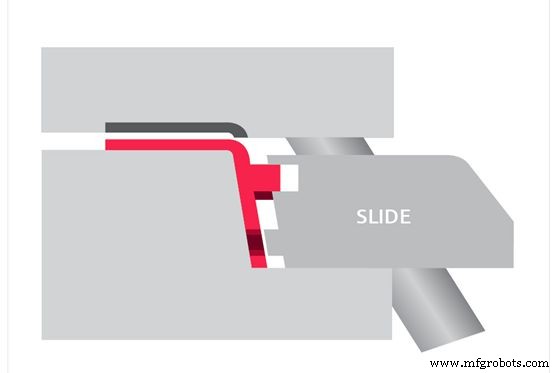

4. Tindakan Samping

Dalam kasus di mana undercut tidak dapat dihindari, fitur aksi samping dapat membantu menjaga bagian tetap berfungsi. Inti aksi samping adalah sisipan yang dimasukkan sebelum plastik disuntikkan ke dalam cetakan. Ketika operator menyuntikkan material ke dalam cetakan, itu tidak dapat mengisi volume yang ditempati oleh sisipan ini. Masinis kemudian mengeluarkan sisipan setelah pencetakan selesai.

Namun, tidak seperti kasus bump-off di mana masinis melepas sisipan sebelum komponen, mereka melepas inti aksi samping setelah melepas komponen. Tindakan samping juga bekerja paling baik dengan bahan kaku yang tidak mudah menempel pada permukaan cetakan. Salah satu kelemahan dari tindakan sampingan adalah bahwa setiap sisipan harus dirancang secara khusus, membuat prosedurnya lebih rumit.

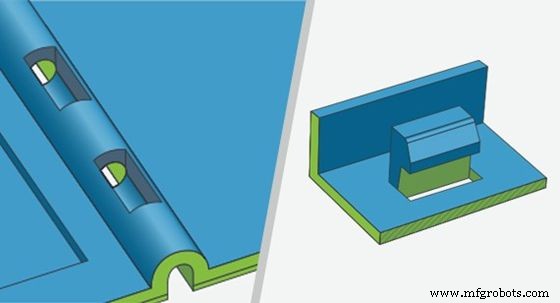

5. Manfaatkan Shutoff

Teknisi menggunakan penutup geser ketika fitur, seperti kait yang mencuat dari sisi cetakan, tidak dapat dengan mudah dibuat dengan metode lain. Anda memasukkan cutoff geser melalui lubang di dinding komponen utama untuk menghasilkan undercut dan hook. Separuh cetakan lainnya akan membuat fitur kait yang tersisa.

Masalah dengan penutup geser adalah bahwa mereka harus sangat ketat. Ini karena Anda tidak dapat membiarkan plastik berkembang melewati bentuk fitur jika Anda perlu menggunakannya sebagai dua bagian kawin dari sebuah alat. Jika tidak, akan menyebabkan gesekan yang besar setiap kali Anda membuka dan menutup alat.

Selain itu, Anda harus menyusun masing-masing permukaan tersebut sekitar tiga derajat untuk mencegah kerusakan cetakan, yang akan dengan cepat menghasilkan bagian cetakan dengan hasil akhir yang tidak dapat diterima. Hal ini diperlukan karena kontak logam-ke-logam penuh tidak akan terjadi sampai cetakan benar-benar tertutup dan segel mekanis terbentuk di antara kedua permukaan.

Aplikasi Undercut pada Injection Moulding

Cetakan injeksi undercut banyak digunakan di berbagai sektor karena kemampuannya menghasilkan produk dengan karakteristik undercut. Kami telah memilih beberapa industri ini dan menjelaskannya di bawah ini.

Elektronik Konsumen

Dalam aplikasi ini, kami menggunakan metode lain untuk membentuk fitur seperti tombol dan flensa yang sulit dicapai. Undercut juga digunakan untuk membuat rongga untuk komponen elektronik di perangkat elektronik konsumen seperti ponsel dan laptop.

Perangkat Medis

Dengan menggunakan metode lain seperti pencetakan injeksi atau pemesinan, Anda dapat menggunakan undercut untuk membuat geometri kompleks yang tidak dapat Anda buat dengan mudah. Pada perangkat medis seperti jarum suntik dan kateter, undercut membuat lekukan sepanjang panjangnya, sehingga dapat berfungsi dengan baik.

WayKen Membantu Anda Memecahkan Masalah Undercutting Secara Efektif

Proses pencetakan injeksi undercut bisa rumit dan membutuhkan banyak pengalaman untuk mengeksekusi dengan benar. Di WayKen, terlepas dari cetakan injeksi undercut atau undercut dalam permesinan, kami dapat menangani semua persyaratan undercut Anda dan memberikan hasil terbaik secara konsisten.

WayKen juga menyediakan perkakas cepat berkualitas tinggi dan layanan cetakan injeksi prototipe yang dirancang untuk mengembangkan produk Anda dengan cepat dan efisien. Hubungi kami untuk penawaran instan dan dapatkan DFM untuk membantu Anda mengoptimalkan desain suku cadang dan meminimalkan kerumitan apa pun.

Kesimpulan

Ada banyak alasan untuk menggunakan undercut dalam proses desain Anda. Pertama, mengidentifikasi kemampuan cetakan komponen Anda sangat penting saat merancang bagian apa pun untuk Injection Moulding. Baik desain dinding lurus atau undercut, Anda harus membangun geometri sesuai spesifikasi yang tepat agar plastik dapat mengalir dengan baik dan menghasilkan bagian dengan cacat minimal.

FAQ

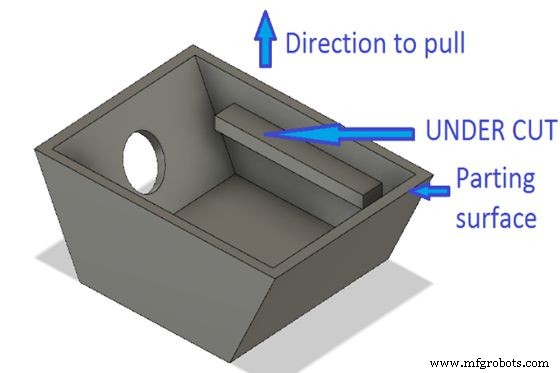

Apa yang dimaksud dengan undercut dalam cetakan injeksi?

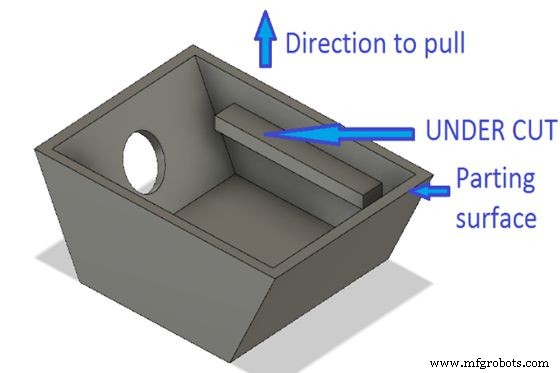

Undercut dalam cetakan adalah lekukan atau tonjolan dalam bentuk yang mencegahnya ditarik dari cetakan satu bagian. Pemotongan pada komponen yang dicetak mencegah bagian dikeluarkan langsung dari mesin cetak injeksi. Mereka dapat berupa undercut internal atau eksternal, dengan undercut eksternal di bagian luar komponen dan undercut interior di bagian dalam.

Apa itu proses undercut?

Saat mengeluarkan komponen dari cetakan, Anda memerlukan beberapa mekanisme untuk menyesuaikan bagian cetakan yang menyentuh undercut untuk mengambil bagian dari cetakan karena bagian tersebut tidak dapat langsung dilepas tanpa perangkat. Ini adalah prosedur Undercut.

Apa yang dimaksud dengan "garis perpisahan" dalam cetakan injeksi?

Garis perpisahan menunjukkan arah garis cetakan dari gambar atau titik di mana masinis memisahkan dua bagian cetakan tanpa menyebabkan kerusakan pada bagian tersebut. Garis pemisah biasanya berada di tengah bagian. Namun, ini berubah tergantung pada bentuk bagian.